Изобретение относится к обработке металла давлением с пропусканием электрического импульсного тока большой плотности через зону деформации и может быть использовано при получении тонких биметаллических лент с последующим контролем прочности соединения слоев биметалла.

Известен способ обработки давлением металлической заготовки (RU 829241, В21С 1/00, B21D 21/00) путем прокатки с подключением к валку и заготовке разных полюсов источника тока и пропусканием через зону деформации импульсного электрического тока. С целью повышения скорости обработки электрическому току, пропускаемому через заготовку, сообщают частоту следования импульсов 600-6000 Гц. Для металлов с электрической проводимостью отрицательный полюс источника тока подключают к заготовке, а для металлов с дырочной проводимостью - к валку.

Недостатком такого способа является то, что прокатка с током осуществляется только однородных тонких металлических заготовок и действие тока направлено вдоль движения заготовки, что не позволяет наиболее эффективно использовать электропластический эффект.

Известен способ бесконтактного неразрушающего контроля толщины и теплофизических свойств изделий (RU 2182310 С1, 7 G01B 7/06), заключающийся в том, что изделие нагревают точечным источником тепловой энергии, перемещают последний, измеряют первым термоприемником избыточную предельную температуру нагреваемой поверхности изделия в точке, расположенной в точке за точечным источником тепловой энергии по линии его движения, изменяют расстояние отставания точки контроля температуры от пятна нагрева точечным источником тепловой энергии до тех пор, пока избыточная предельная температура станет равной наперед заданному значению, измеряют расстояние отставания точки контроля от центра пятна нагрева точечным источником тепловой энергии и дополнительно измеряют вторым термоприемником избыточную предельную температуру нагреваемой поверхности изделия по линии, перпендикулярной линии движения точечного источника, при разных значениях мощности точечного источника тепловой энергии.

Недостатком данного метода является то, что по информативным параметрам невозможно определить прочность соединения слоев биметалла.

За ближайший аналог принят способ получения биметаллических лент для электротехнических устройств (SU 1703335 A1, В23К 20/04), включающий подготовку составляющих заготовок к плакированию, совместную холодную прокатку с обжатием не менее 55% за один проход, промежуточную термообработку, калибровочную прокатку и окончательный отжиг. С целью повышения качества биметаллической ленты за счет улучшения прочности сцепления слоев при суммарной толщине покрытий 5…30% в процессе подготовки составляющих к плакированию обеспечивают соотношение пределов текучести наружной (медной) заготовки к внутренней (стальной) в диапазоне 1,0…1,4, а совместную холодную прокатку осуществляют при соотношении l/hc=6,5…9,0, где l - горизонтальная проекция дуги, по которой валок соприкасается с прокатываемым материалом, hc - среднее арифметическое между толщиной пакета на входе металла в валки и на выходе из них.

Недостатком данного способа является то, что технологический процесс прокатки включает операцию отжига, что увеличивает время на изготовление и требует увеличения энергетических затрат.

Технический результат - профилактика брака путем непрерывного контроля прочности соединения слоев биметалла в технологическом процессе его производства и повышение производительности труда за счет исключения операции отжига.

Технический результат достигается тем, что проводят совместную холодную прокатку заготовок с обжатием за один проход с подачей импульсов электрического тока в зону деформации непосредственно через изолированные друг от друга валки с амплитудным значением плотности электрического тока Jm=(5…10)·105 А/см2, частотой следования импульсов - f=(0,07…2,5) кГц, длительностью импульсов tимп=(0,2…5)·10-3 с, при этом при прокатке осуществляется контроль прочности соединения слоев полученного биметалла. Контроль прочности соединения слоев биметалла осуществляют следующим образом: измеряют первым термоприемником избыточную температуру биметалла при выходе его из зоны пластической деформации, причем избыточную температуру измеряют в моменты времени между импульсами электрического тока, затем нагревают биметалл точечным источником тепловой энергии, измеряют вторым термоприемником избыточную температуру нагреваемой поверхности биметалла в точке, расположенной на заданном расстоянии за точечным источником тепловой энергии по линии его движения, измеряют третьим термоприемником избыточную температуру нагреваемой поверхности биметалла по линии, параллельной линии движения точечного источника тепловой энергии, и вычисляют электрическое сопротивление контакта слоев биметалла, а прочность соединения слоев определяют из предварительно определенной зависимости прочности соединения слоев от величины электрического сопротивления контакта слоев биметалла.

На фиг.1 показана схема установки для прокатки биметалла под действием импульсного тока с последующим контролем прочности соединения слоев.

На фиг.2 показаны два рабочих валка и прокатываемый биметалл с очагом деформации.

На фиг.3 показана схема замещения участка биметалла эквивалентной схемой трех последовательно включенных сопротивлений.

На фиг.4 изображен график зависимости прочности соединения слоев биметалла при различных значениях электрического сопротивления контакта его слоев.

Сущность способа заключается в следующем. Составляющие биметалла подают в прокатную клеть 1. Генератор импульсов 2 вырабатывает импульсы электрического тока с частотой f=(0,07…2,5)кГц, которые подаются через валки 3 в зону деформации, амплитудное значение плотности тока при этом составляет Jm=(5…10)·105 А/см2 при длительности импульсов fbvg=(0,2…5)·10-3 с.

Скачкообразная деформация кристаллов материала в импульсах тока относится к сильным физическим явлениям (В.И.Лихтман, Е.Д.Щукин, П.А.Ребиндер. Физико-химическая механика металлов, Изд-во «Наука», М., 1963 г.). Импульсы тока не только ускоряют дислокации, но и инициируют работу источников дислокаций. Напряжения начала работы источников Франка-Рида определяют формулой

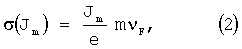

где µ - модуль сдвига; L - расстояние между точками закрепления дислокации; τ - линейное напряжение дислокационной петли; b - вектор Бюргера. Напряжения, создаваемые в кристалле током, представляют формулой В.Б.Фикса

где Jm - плотность тока; е - заряд электрона; m - количество импульсов, приходящихся на участок деформации; νF - фермиевская скорость электронов. Размножение дислокаций электронным ветром может происходить в том случае, если созданные током механические напряжения σ(Jm) приравняются к σс. В этом случае будет выполняться следующее соотношение

Отсюда необходимые для генерирования дислокаций плотности тока определяют формулой

Для металлов можно принять µ=1010…1011 дин/см2 и b/L=10-5. Тогда для достаточной плотности тока получаем значение Jm=(5…10)·105 А/см2.

Импульсный ток большой плотности вызывает «размытие» границ фрагментальной структуры, появляются участки с элементами очень мелкой сетчатой структуры, плотность дислокации в зернах при умеренных деформациях возрастает, увеличивается подвижность дислокаций. Под действием импульсного тока происходит отпуск деформационного материала с образованием мелкодисперсных частиц размером 20-100 Å, материал приобретает в два раза более высокую пластичность по сравнению с холодной прокаткой, без потери и даже с увеличением прочности (за счет отпуска мартенсита и образованию карбидов), активизируется процесс проскальзывания по межзеренным границам, лежащим в плоскости прокатки. Внутренняя структура материала после прокатки с током практически не изменяется. Операция термообработки после холодной деформации металлов используется для восстановления их структуры. Использование импульсного тока большой плотности при холодной прокатке позволяет исключить операцию термообработки биметалла, что несомненно повысит производительность.

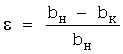

Частота импульсного тока, необходимая для проработки током каждого участка биметаллической заготовки, проходящей со скоростью ν через зону деформации, определяется простым соотношением  , где l - длина очага деформации (скорость ν прокатки считается постоянной). Очаг деформации определяется следующим образом.

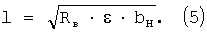

, где l - длина очага деформации (скорость ν прокатки считается постоянной). Очаг деформации определяется следующим образом.

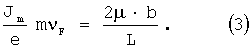

Очаг деформации  - половина хорды сегмента ABC (фиг.2), так как

- половина хорды сегмента ABC (фиг.2), так как  , где Rв - радиус валка прокатного стана,

, где Rв - радиус валка прокатного стана,  . Ввиду того, что диаметры валков намного больше толщины прокатываемой биметаллической ленты, величина h является очень малой, то h2<<2Rвh и величиной h можно пренебречь, тогда

. Ввиду того, что диаметры валков намного больше толщины прокатываемой биметаллической ленты, величина h является очень малой, то h2<<2Rвh и величиной h можно пренебречь, тогда  или

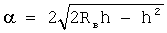

или  . Выразив через коэффициент деформации при прокатке

. Выразив через коэффициент деформации при прокатке  , получим

, получим

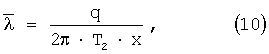

Таким образом, зная скорость прокатки ν, радиус рабочего валка Rв, общую толщину заготовки bH, входящей в очаг деформации, и задав относительную степень деформации при прокатке ε, можно определить частоту следования импульсов тока, необходимого для проработки каждого участка биметаллической ленты при непрерывной прокатке

Ввиду того, что в процессе прокатки на выбранном стане параметры ε, bH и ν могут меняться, то и частота тока должна быть изменена. Для полного использования электронно-дислокационного взаимодействия в электропластическом эффекте длительность импульсов тока должна быть не менее (0,2…5)…10-3 с. Верхняя граница частотного интервала определяется на основании установленной длительности импульсов с помощью соотношения

где Q - скважность импульсов на выходе генератора, которая должна быть равна не менее двух. Отсюда fв=2,5 кГц.

Нижняя граница частотного интервала определяется из формулы

Например, для линии рулонного производства биметаллов О4А-3-1: Rв=203 мм, νmin=18 м/мин, при ε=50% и bH=0,2 мм получим fн=70 Гц.

Таким образом, диапазон частот при непрерывной прокатке может быть выбран в пределах (0,07…2,5) кГц.

Для определения прочности соединения слоев биметалла измеряют первым термоприемником 4 избыточную температуру биметалла ΔT при выходе его из зоны пластической деформации в моменты времени между импульсами электрического тока. Дополнительно биметалл нагревают точечным источником тепловой энергии 7 и измеряют вторым термоприемником 5 избыточную температуру нагрева поверхности биметалла Т2 в точке, расположенной на заданном расстоянии за точечным источником тепловой энергии по линии его движения на расстоянии х от точечного источника, измеряют третьим термоприемником 6 избыточную температуру нагреваемой поверхности Т3 биметалла по линии, параллельной линии движения точечного источника тепловой энергии на заданном расстоянии r. Информация от генератора импульсов электрического тока и термоприемников через усилители сигналов 8-10 поступает на микроконтроллер 11.

Известно, что при нагреве поверхности полубесконечного в тепловом отношении изделия подвижным точечным источником энергии избыточная предельная температура поверхности этого изделия в точке, перемещающейся вслед за источником по линии его движения со скоростью, равной скорости перемещения источника, определяется формулой

где Т2 - избыточная предельная температура нагреваемой поверхности полубесконечного изделия в точке, перемещающейся вслед за источником по линии его движения [К]; q - мощность источника [Вт];  - усредненный коэффициент теплопроводности тепловой системы, состоящей из покрытия и основания, на которое оно нанесено [Вт/(м·К)]; х - расстояние между точками контроля температуры и центром пятна нагрева поверхности исследуемого изделия сосредоточенным источником энергии, [м].

- усредненный коэффициент теплопроводности тепловой системы, состоящей из покрытия и основания, на которое оно нанесено [Вт/(м·К)]; х - расстояние между точками контроля температуры и центром пятна нагрева поверхности исследуемого изделия сосредоточенным источником энергии, [м].

Из формулы (9) получаем усредненный коэффициент теплопроводности двухслойной тепловой системы

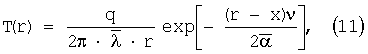

Известно также, что при нагреве поверхности полубесконечного тела подвижным точечным источником энергии избыточная предельная температура этого тела в точке, перемещающейся вслед за источником со скоростью источника, определяется формулой

где r - расстояние от точки измерения температуры твердого тела до пятна нагрева поверхности тела сосредоточенным источником энергии, [м], причем  ;

;  - усредненный коэффициент температуропроводности тепловой системы, состоящей из покрытия и основания, на которой оно нанесено, [м2/с].

- усредненный коэффициент температуропроводности тепловой системы, состоящей из покрытия и основания, на которой оно нанесено, [м2/с].

При движении термоприемника по линии Б со скоростью ν, равной скорости движения источника тепла, предельная избыточная температура определяется формулой

где у - расстояние от точки регистрации температуры до линии движения источника тепла, [м].

Из формулы (12) определяем усредненный коэффициент температуропроводности двухслойной тепловой системы

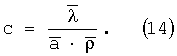

Удельная теплоемкость двухслойной системы определяется из выражения

Плотность  биметалла определяется по формуле

биметалла определяется по формуле

где р1 - плотность материала плакирующего слоя, [кг/м3]; ρ2 - плотность материала основания, [кг/м3];  - коэффициент, учитывающий среднюю плотность биметалла в зависимости от соотношения толщин его слоев.

- коэффициент, учитывающий среднюю плотность биметалла в зависимости от соотношения толщин его слоев.

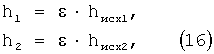

Толщина соответственно плакирующего слоя и основания после прокатки (h1, h2) определяется с учетом коэффициента деформации ε, т.е.

где hисх1, hисх2 - толщина соответственно плакирующего слоя и основания в исходном состоянии, [м].

Известно также, что под действием импульсного электрического тока тепловыделения в зоне пластической деформации определяются по формулам

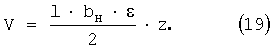

где Rобщ - электрическое сопротивление участка биметалла, находящегося в зоне пластической деформации, [Ом]; J - плотность импульсного тока, [А/м2]; tимп - время действия импульса тока, [с]; с - удельная теплоемкость, [Вт·с/(м3К)], V - объем биметалла, находящийся между валками, в котором происходит пластическая деформация, [м3], определяют как произведение площади участка деформации Smp (см. фиг.2), находящегося между валками, и ширины прокатываемой биметаллической ленты z по формуле; S=z·l - площадь участка биметалла, находящегося в контакте с одним из валков [м2], z - ширина прокатываемой полосы, [м]; l - длина участка деформации, [м].

где bH - общая толщина биметаллической ленты на входе в валки, [м]; bK - общая толщина биметаллической ленты на выходе из валков, [м].

Выразив через относительную степень деформации ε, можно записать

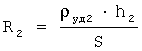

Участок биметалла можно представить в виде трех последовательно включенных сопротивлений (см. фиг.3)

где  - сопротивление плакирующего слоя, [Ом];

- сопротивление плакирующего слоя, [Ом];  - сопротивление основания, [Ом]; R - сопротивление контакта слоев биметалла, [Ом]. Здесь ρуд1 ρуд2 - удельное сопротивление соответственно плакирующего слоя и основания, [Ом·м]; S=z·l - площадь участка биметалла, находящегося в непосредственном контакте с одним из валков, [м2].

- сопротивление основания, [Ом]; R - сопротивление контакта слоев биметалла, [Ом]. Здесь ρуд1 ρуд2 - удельное сопротивление соответственно плакирующего слоя и основания, [Ом·м]; S=z·l - площадь участка биметалла, находящегося в непосредственном контакте с одним из валков, [м2].

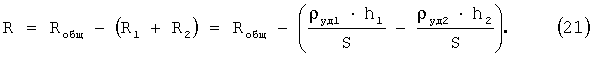

Откуда сопротивление контакта слоев биметалла определяется как

Общее сопротивление материала определим с учетом преобразований из выражений (17)

Сопротивление контакта слоев биметалла будет определяться как

График зависимости прочности соединения слоев биметалла от электрического сопротивления R участка пластической деформации (фиг.4) строят в ходе испытаний биметалла на прочность расслоения слоев. Для каждой партии полученного биметалла измеряют прочность соединения слоев известными разрушающими методами, предварительно измерив электрическое сопротивление участка пластической деформации.

С учетом параметров действующего импульсного электрического тока, поступающего с генератора 2, измеренной избыточной температуры биметалла на выходе его из зоны пластической деформации, мощности точечного источника тепловой энергии, измеренных значений температур на линиях движения термоприемников, расстояний между приемниками и источником энергии, заданных исходных толщин и плотностей материалов плакирующего слоя и основания, степени деформации по формуле (23) микроконтроллер 11 вычисляет электрическое сопротивление контакта слоев биметалла, а прочность соединения слоев определяют по графику, построенному экспериментально (см. фиг.4).

Таким образом, использование предлагаемого способа изготовления биметаллических лент позволяет, по сравнению с известным способом, существенно повысить (более чем на 30%) производительность процесса в результате исключения операции термообработки биметалла и проведения окончательной холодной прокатки непосредственно после плакирования, а также повысить выход годного биметалла путем непрерывного контроля прочности соединения слоев биметалла в технологическом процессе его производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ТОЛЩИНЫ СЛОЕВ ЧЕТЫРЕХСЛОЙНОГО МЕТАЛЛОФТОРОПЛАСТОВОГО ЛЕНТОЧНОГО МАТЕРИАЛА, ПОРИСТОСТИ ЕГО МЕТАЛЛИЧЕСКОГО КАРКАСА И КОНЦЕНТРАЦИИ ВХОДЯЩИХ В ЧЕТВЕРТЫЙ СЛОЙ КОМПОНЕНТ | 2006 |

|

RU2313065C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2009 |

|

RU2421312C2 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ТОЛЩИНЫ СЛОЕВ И ПОРИСТОСТИ МЕТАЛЛИЧЕСКОГО КАРКАСА ЧЕТЫРЕХСЛОЙНОГО МЕТАЛЛОФТОРОПЛАСТОВОГО ЛЕНТОЧНОГО МАТЕРИАЛА | 2005 |

|

RU2290604C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| КОМПОЗИЦИОННЫЙ СТАЛЬНОЙ НЕРЖАВЕЮЩИЙ МАТЕРИАЛ СО СЛОИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2155134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2001 |

|

RU2184641C1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТОЛЩИНЫ, ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ И ПОРИСТОСТИ МЕТАЛЛИЧЕСКОГО КАРКАСА ДВУХСЛОЙНЫХ ЛЕНТОЧНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2293946C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННЫХ БИМЕТАЛЛИЧЕСКИХ ЛЕНТ ПРОКАТКОЙ | 1993 |

|

RU2074073C1 |

| Способ получения биметаллических полос | 1985 |

|

SU1306671A1 |

Изобретение относится к способам изготовления биметалла и может быть использовано при получении тонких биметаллических лент с последующим контролем прочности соединения слоев. Способ включает совместную холодную прокатку заготовок с обжатием за один проход с подачей импульсов электрического тока в зону деформации. Импульсы тока подаются непосредственно через изолированные друг от друга валки с амплитудным значением плотности тока Jm=(5…10)·105 А/см2, частотой следования импульсов - f=(0,07…2,5) кГц и длительностью импульсов - tимп=(0,2…5)·10-3 с. Причем при прокатке осуществляют контроль прочности соединения слоев получаемого биметалла. Контроль прочности осуществляют путем измерения избыточных температур биметалла в различных точках поверхности при его нагреве точечным источником. По избыточным температурам определяют электрическое сопротивление контакта слоев биметалла, а прочность соединения слоев определяют из предварительно определенной зависимости прочности соединения слоев от величины электрического сопротивления контакта слоев биметалла. Технический результат: повышение качества биметалла за счет непрерывного контроля прочности соединения слоев в процессе его производства и повышение производительности труда за счет исключения операции отжига при производстве биметалла. 1 з.п. ф-лы, 4 ил.

1. Способ изготовления биметалла, включающий совместную холодную прокатку заготовок с обжатием за один проход с подачей импульсов электрического тока в зону деформации непосредственно через изолированные друг от друга валки с амплитудным значением плотности тока Jm=(5…10)·105 А/см2, частотой следования импульсов f=(0,07…2,5) кГц, и длительностью импульсов tимп=(0,2…5)-10-3 с, при этом при прокатке осуществляют контроль прочности соединения слоев получаемого биметалла.

2. Способ по п.1, отличающийся тем, что контроль прочности соединения слоев осуществляют следующим образом: измеряют первым термоприемником избыточную температуру биметалла при выходе его из зоны пластической деформации, причем избыточную температуру измеряют в моменты времени между импульсами электрического тока, затем нагревают биметалл точечным источником тепловой энергии, измеряют вторым термоприемником избыточную температуру нагреваемой поверхности биметалла в точке, расположенной на заданном расстоянии за точечным источником тепловой энергии по линии его движения, измеряют третьим термоприемником избыточную температуру нагреваемой поверхности биметалла по линии, параллельной линии движения точечного источника тепловой энергии, и вычисляют электрическое сопротивление контакта слоев биметалла, а прочность соединения слоев определяют из предварительно определенной зависимости прочности соединения слоев от величины электрического сопротивления контакта слоев биметалла.

| Способ получения биметаллических лент для электротехнических устройств | 1989 |

|

SU1703335A1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТОЛЩИНЫ И ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ИЗДЕЛИЙ | 2001 |

|

RU2182310C1 |

| Способ обработки давлением металли-чЕСКОй зАгОТОВКи | 1979 |

|

SU829241A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| GB 1059725 А, 22.02.1967. | |||

Авторы

Даты

2009-05-27—Публикация

2007-06-13—Подача