«

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод и электрододержатель для контактной точечной сварки | 2015 |

|

RU2607395C2 |

| Электрододержатель для контактной точечной сварки | 2016 |

|

RU2626259C1 |

| Устройство лужения и пайки монтажных соединений | 1984 |

|

SU1225730A1 |

| Электрододержатель сварочных клещей для контактной точечной сварки | 2016 |

|

RU2622191C1 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ СВАРОЧНЫХ КЛЕЩЕЙ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2016 |

|

RU2635639C2 |

| УСТРОЙСТВО ЗАМЕНЫ ЭЛЕКТРОДОВ, ОБЕСПЕЧИВАЮЩЕЕ ПОВЫШЕННУЮ БЕЗОПАСНОСТЬ | 2010 |

|

RU2553801C2 |

| Способ изготовления вакуумной дугогасительной камеры | 1976 |

|

SU1080765A3 |

| Электрододержатель для контактной точечной сварки | 2016 |

|

RU2625142C1 |

| Установка для стыковой индукционной сварки трубчатых изделий | 1989 |

|

SU1673346A1 |

Использование: контактная точечная сварка стержней арматуры железобетонных изделий электродом с повышенной долговечностью. Сущность изобретения1 рабочая часть электродз выполнена из соосно установленных друг за другом элементов, торцы которых выполнены с канавками, образующими поперечные каналы. Элементы выполнены, например, в виде дисков с центрирующими выступами и соответствующими им пазами, расположенными на периферии смежных контактируемых между собой торцов элементов. Для изготовления электродов в пазах элементов размещают припой, собирают элементы в пакет, который монтируют в оправку. Оправку устанав- ливают между электродами сварочной машины и пропускают электрический ток, нагревая до темпера гуры плавления припоя. 2 з.п. ф-лы, 6 ил.

Изобретение относится к области сварки, а именно к изготовлению электродов машин контактной точечной сварки, и может найти применение для соединения стержней арматуры железобетонных конструкций.

Целью изобретения является повышение долговечности электрода и экономии цветного металла за счет улучшения условий охлаждения.

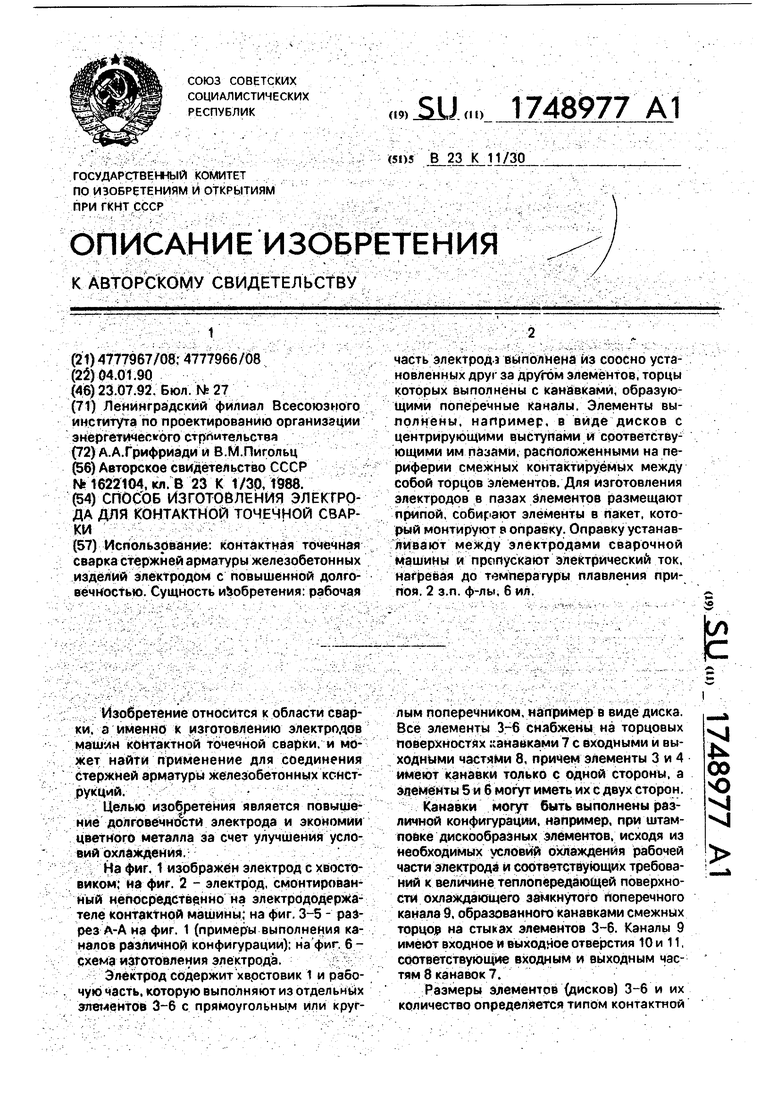

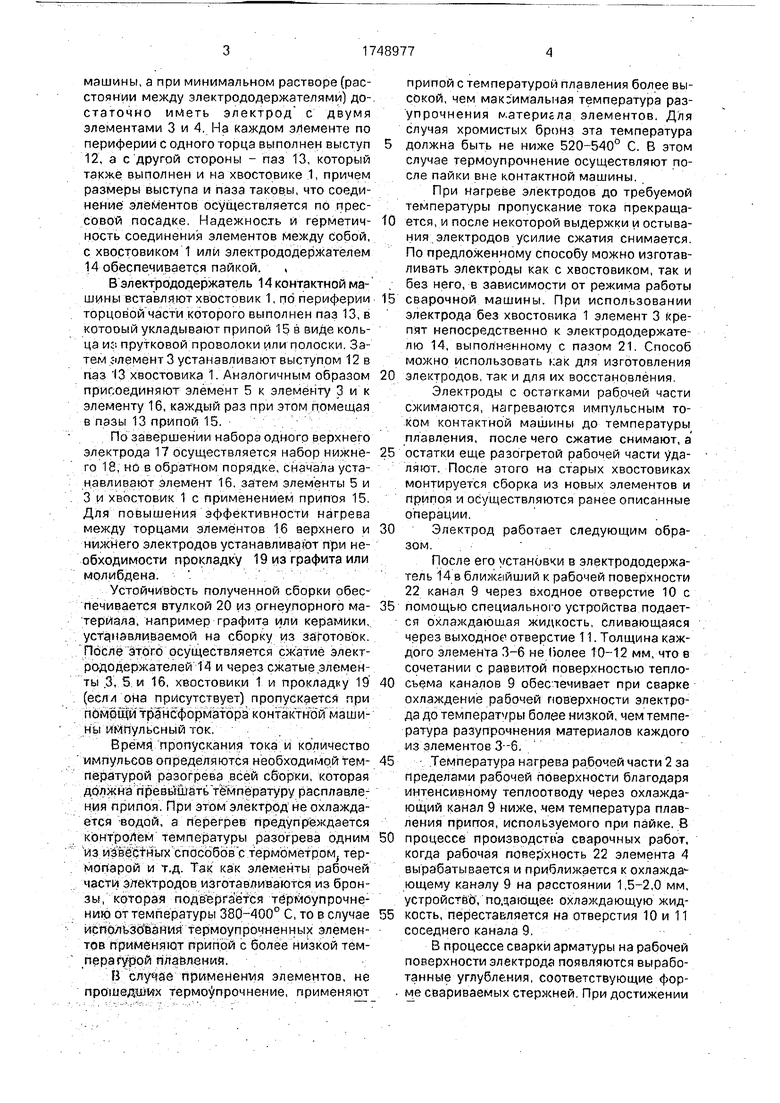

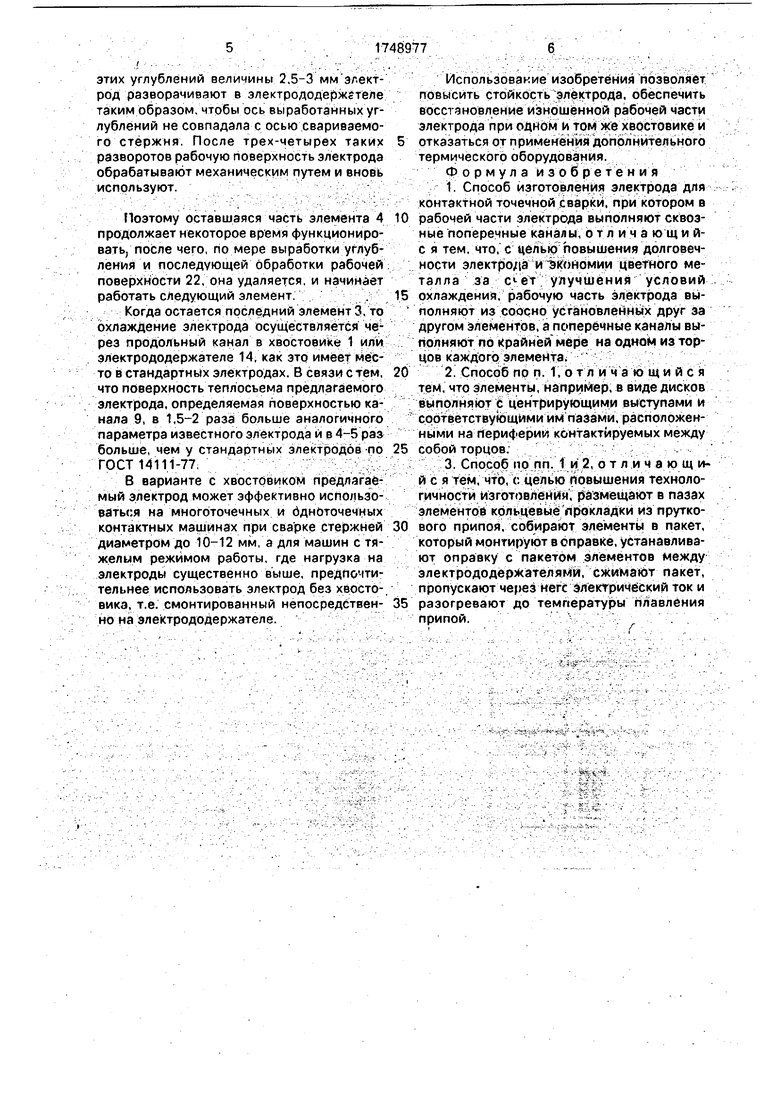

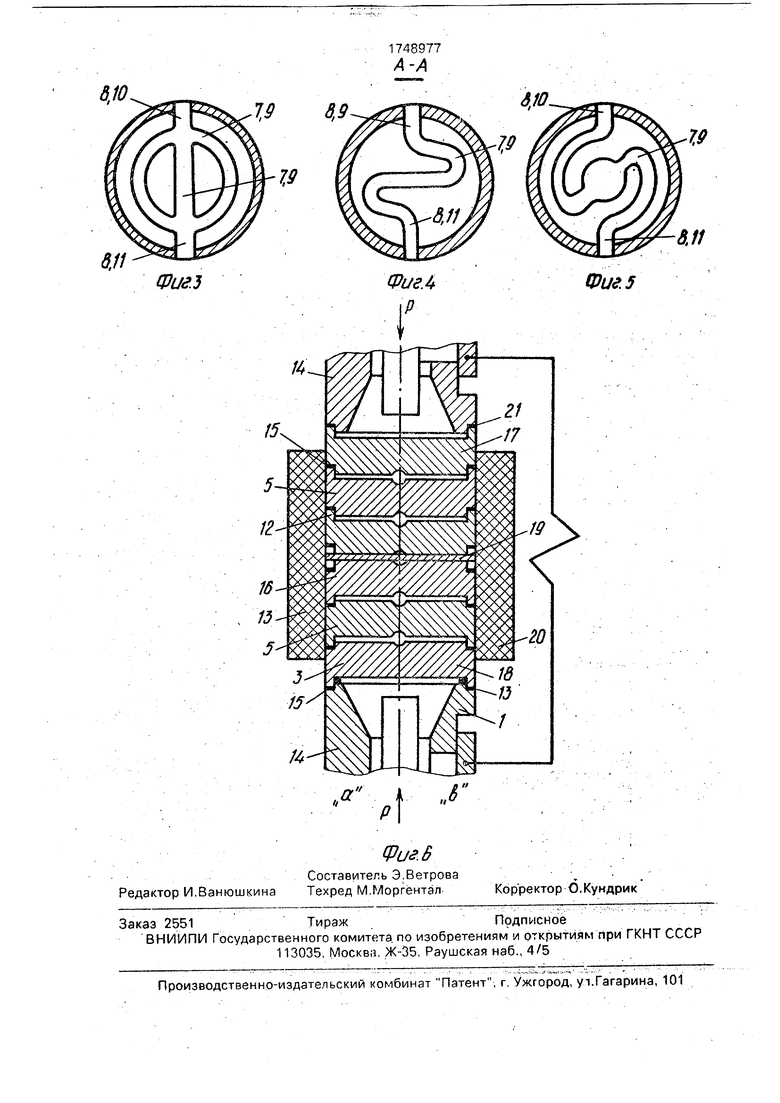

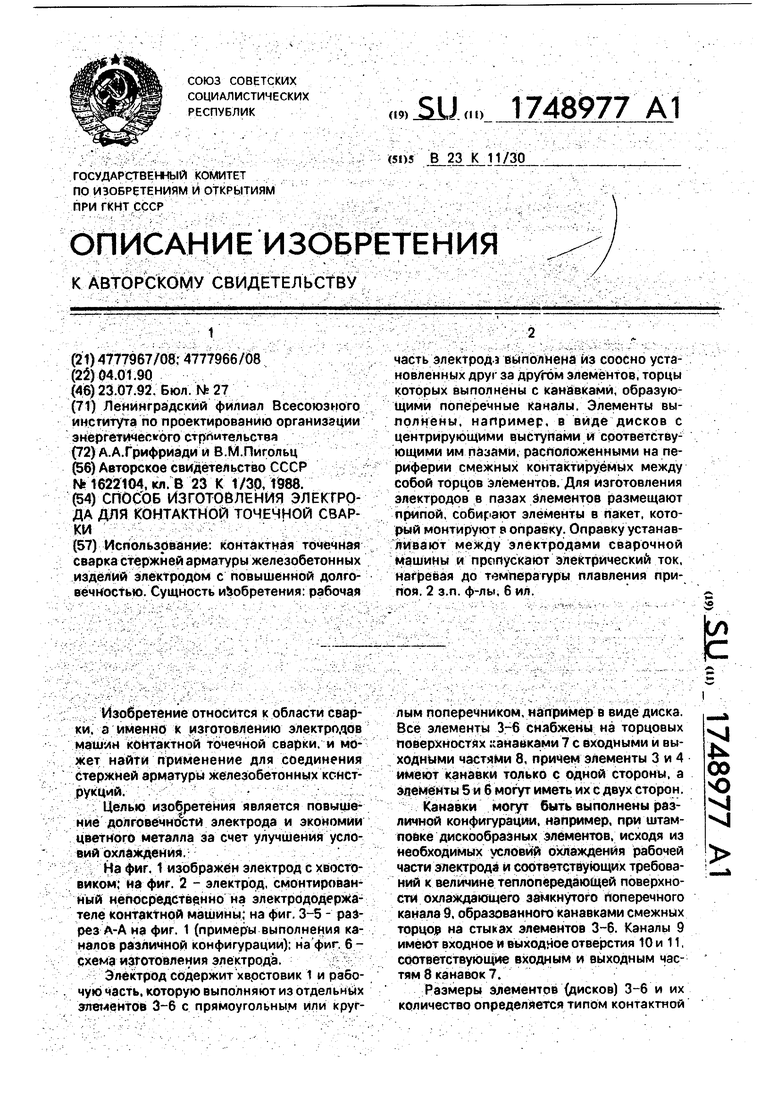

На фиг. 1 изображен электрод с хвостовиком; на фиг. 2 - электрод, смонтированный непосредственно на электрододержа- теле контактной машины; на фиг. 3-5 - разрез А-А на фиг. 1 (примеры выполнения каналов различной конфигурации): на фиг 6 - схема изготовления электрода.

Электрод содержит хвостовик 1 и рабочую часть, которую выполняют из отдельных элементов 3-6 с прямоугольным или круглым поперечником, например в виде диска. Все элементы 3-6 снабжены на торцовых поверхностях канавками 7 с входными и выходными частями 8, причем элементы 3 и 4 имеют канавки только с одной стороны, а элементы 5 и 6 могут иметь их с двух сторон.

Канавки могут быть выполнены различной конфигурации, например, при штамповке дискообразных элементов, исходя из необходимых условий охлаждения рабочей части электрода и соответствующих требований к величине теплопередающей поверхности охлаждающего замкнутого поперечного канала 9, образованного канавками смежных торцов на стыках элементов 3-6. Каналы 9 имеют входное и выходное отверстия 10 и 11, соответствующие входным и выходным частям 8 канавок 7.

Размеры элементов (дисков) 3-6 и их количество определяется типом контактной

$1

00

чэ 1

v|

машины, а при минимальном растворе (расстоянии между электрододержателями) достаточно иметь электрод с двумя элементами 3 и 4. На каждом элементе по периферии с одного торца выполнен выступ 12, а с другой стороны - паз 13, который также выполнен и на хвостовике 1, причем размеры выступа и паза таковы, что соединение элементов осуществляется по прессовой посадке. Надежность и герметичность соединения элементов между собой, с хвостовиком 1 или электрододержатеяем 14 обеспечивается пайкой. .

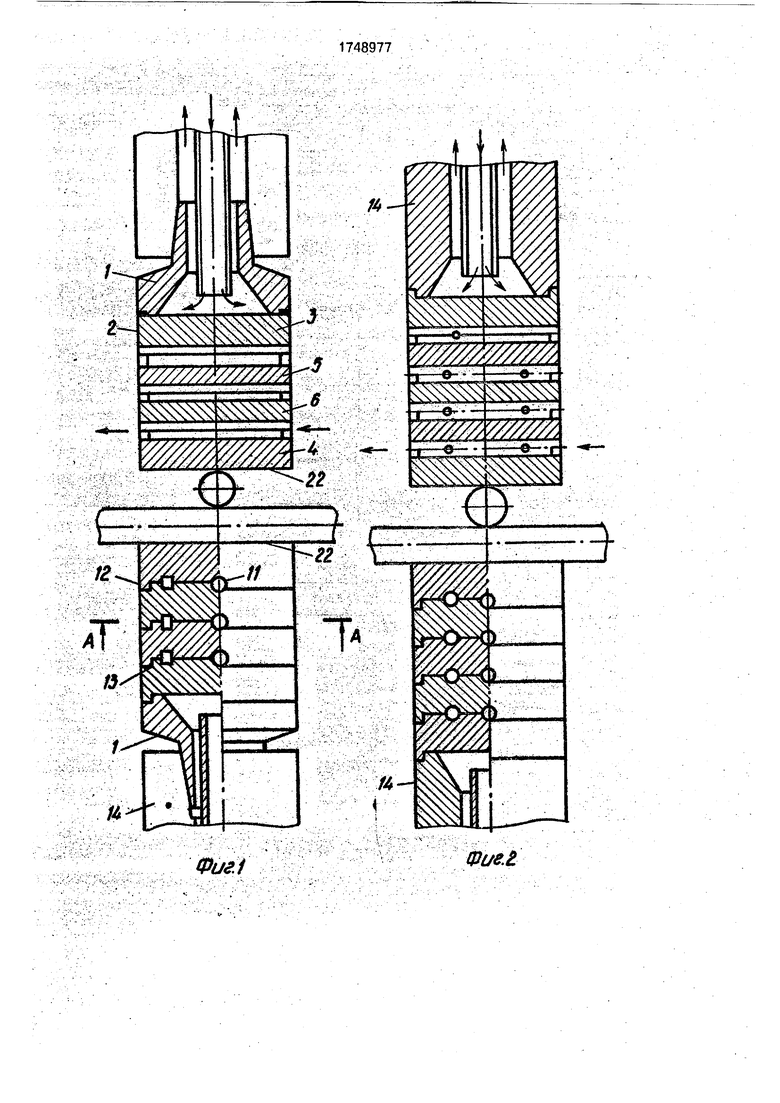

В электрододержатель 14 контактной машины вставляют хвостовик 1, по периферии торцовой части которого выполнен паз 13, в котооый укладывают припой 15 в виде кольца и;: прутковой проволоки или полоски. Затем элемент 3 устанавливают выступом 12 в паз 13 хвостовика 1. Аналогичным образом присоединяют элемент 5 к элементу 3 и к элементу 16, каждый раз при этом помещая в пазы 13 припой 15.

По завершении набора одного верхнего электрода 17 осуществляется набор нижнего 18, но в обратном порядке, сначала устанавливают элемент 16, затем элементы 5 и 3 и хвостовик 1 с применением припоя 15, Для повышения эффективности нагрева между торцами элементов 16 верхнего и нижнего электродов устанавливают при необходимости прокладку 19 из графита или молибдена.

Устойчивость полученной сборки обеспечивается втулкой 20 из огнеупорного материала, например графита или керамики, устанавливаемой на сборку из заготовок. После этого осуществляется сжатие элект- рододержателей 14 и через сжатые элементы .3, S и 16, хвостовики 1 и прокладку 19 (еелл она присутствует) пропускается при помощи трансформатора контактной машины импульсный ток.

Время пропускания тока и количество импульсов определяются необходимой температурой разогрева всей сборки, которая должна превышать тёмпературу расплавления припоя. При этом электрод не охлаждается водой, а перегрев предупреждается контролем температуры разогрева одним из известных способов с термометром, термопарой и т.д. Так как элементы рабочей части электродов изготавливаются из бронзы, которая подв ерга ётся термоупрочнению от температуры 380-400° С, то в случае использования термоупрочяенных элементов применяют гтрипой с более низкой темпера гурой плавлений,

В случае применения элементов, не прошедших термо прочнение, применяют

припой с температурой плавления более высокой, чем максимальная температура разупрочнения материала элементов. Для случая хромистых бронз эта температура

должна быть не ниже 520-540° С. В этом случае термоупрочнение осуществляют после пайки вне контактной машины.

При нагреве электродов до требуемой температуры пропускание тока прекраща0 ется, и после некоторой выдержки и остывания электродов усилие сжатия снимается. По предложенному способу можно изготавливать электроды как с хвостовиком, так и без него, в зависимости от режима работы

5 сварочной машины. При использовании электрода без хвостовика 1 элемент 3 крепят непосредственно к электрододержате- лю 14, выполненному с пазом 21. Способ можно использовать как для изготовления

0 электродов,так и для их восстановления

Электроды с остатками рабочей части сжимаются, нагреваются импульсным током контактной машины до температуры плавления, после чего сжатие снимают, а

5 остатки еще разогретой рабочей части удаляют. После этого на старых хвостовиках монтируется сборка из новых элементов и припоя и осуществляются ранее описанные операции.

0 Электрод работает следующим образом

После его установки в электрододержатель 14 в ближайший к рабочей поверхности 22 канал 9 через входное отверстие 10 с

5 помощью специального устройства подается охлаждаюшая жидкость, сливающаяся через выходное отверстие 11. Толщина каждого элемента 3-6 не Гюлее 10-12 мм, что е сочетании с раввитой поверхностью тепло0 съема каналов 9 обестечивает при сварке охлаждение рабочей поверхности электрода до темпераг/ры более низкой, чем температура разупрочнения материалов каждого из элементов 3--6.

5 Температура нагрева рабочей части 2 за пределами рабочей поверхности благодаря интенсивному теплоотводу через охлаждающий канал 9 ниже, чем температура плавления припоя, используемого при пайке. 8

0 процессе производства сварочных работ, когда рабочая поверхность 22 элемента 4 вырабатывается и приближается к охлаждающему каналу 9 на расстоянии 1,5-2,0 мм, устройство, подающее охлаждающую жид5 кость, переставляется на отверстия 10 и 11 соседнего канала 9.

В процессе сварки арматуры на рабочей поверхности электрода появляются выработанные углубления, соответствующие фор- . ме свариваемых стержней При достижении

этих углублений величины 2,5-3 мм электрод разворачивают в электрододержстеле таким образом, чтобы ось выработанных углублений не совпадала с осью свариваемого стержня, После трех-четырех таких разворотов рабочую поверхность электрода обрабатывают механическим путем и вновь используют.

Поэтому оставшаяся часть элемента 4 продолжает некоторое время функционировать, после чего, по мере выработки углубления и последующей обработки рабочей поверхности 22, она удаляется, и начинает работать следующий элемент..

Когда остается последний элемент 3, то охлаждение электрода осуществляется через продольный канал в хвостовике 1 или электрододержателе 14, как это имеет место в стандартных электродах. В связи с тем, что поверхность теплосьема предлагаемого электрода, определяемая поверхностью канала 9, в 1,5-2 раза больше аналогичного параметра известного электрода и в 4-5 раз больше, чем у стандартных электродов-по ГОСТ 14111-77

В варианте с хвостовиком предлагаемый электрод может эффективно использоваться на многоточечных и Одноточечных контактных машинах при сварке стержней диаметром до 10-12 мм, а для машин с тяжелым режимом работы, где нагрузка на электроды существенно выше, предпочтительнее использовать электрод без хвостовика, т.е. смонтированный непосредствен- но на электрододержателе.

Использование изобретения позволяет повысить стойкость электрода, обеспечить восстановление изношенной рабочей части электрода при одном и том же хвостовике и отказаться от применения дополнительного термического оборудования.

Формула изобретения

I

I

гч

Фигз

/4

15

&

Фиг4

Фиг. 5

| Электрод для контактной точечной сварки | 1988 |

|

SU1622104A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-23—Публикация

1990-01-04—Подача