Изобретение относится к оборудованию для сварки и пайки и может быть использовано с наибольшей эффективностью при пайке или сварке стыковых соединений трубчатых изделий в судостроении, химическом и атомном машиностроении, котлостроении при строительстве трубопроводов различного назначения и в других отраслях народного хозяйства.

Цель изобретения - расширение технологических возможностей путем получения паяных соединений, повышение производительности установки и качества соединений.

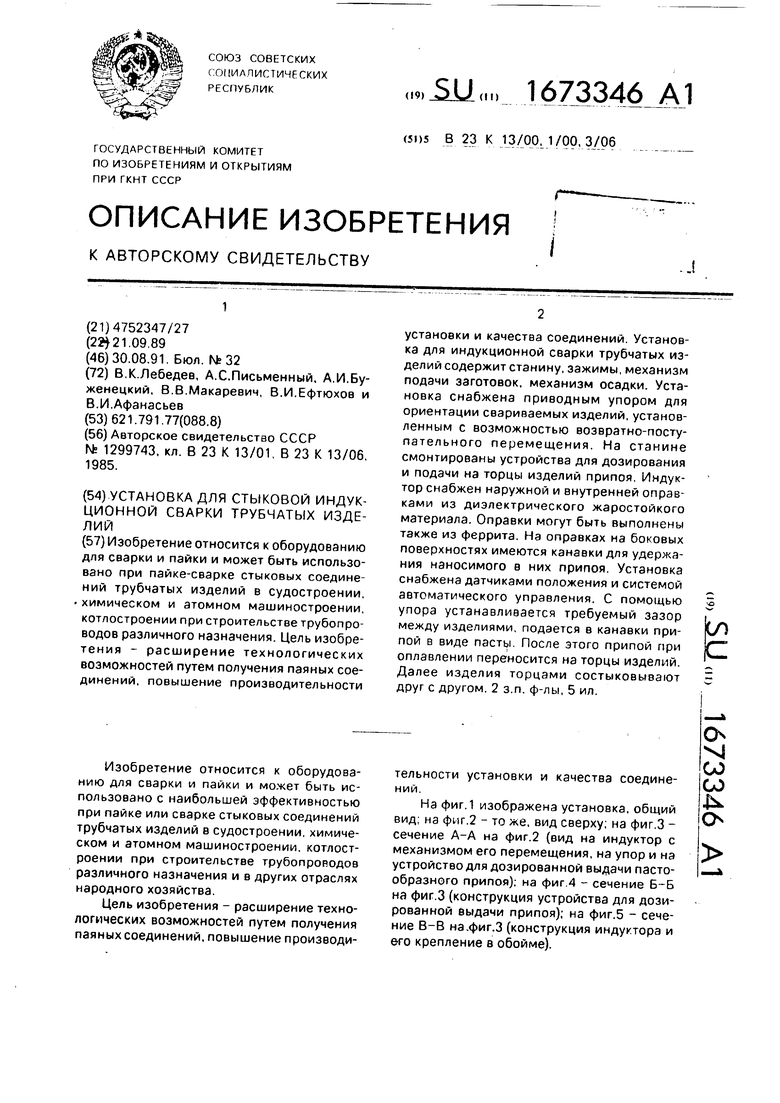

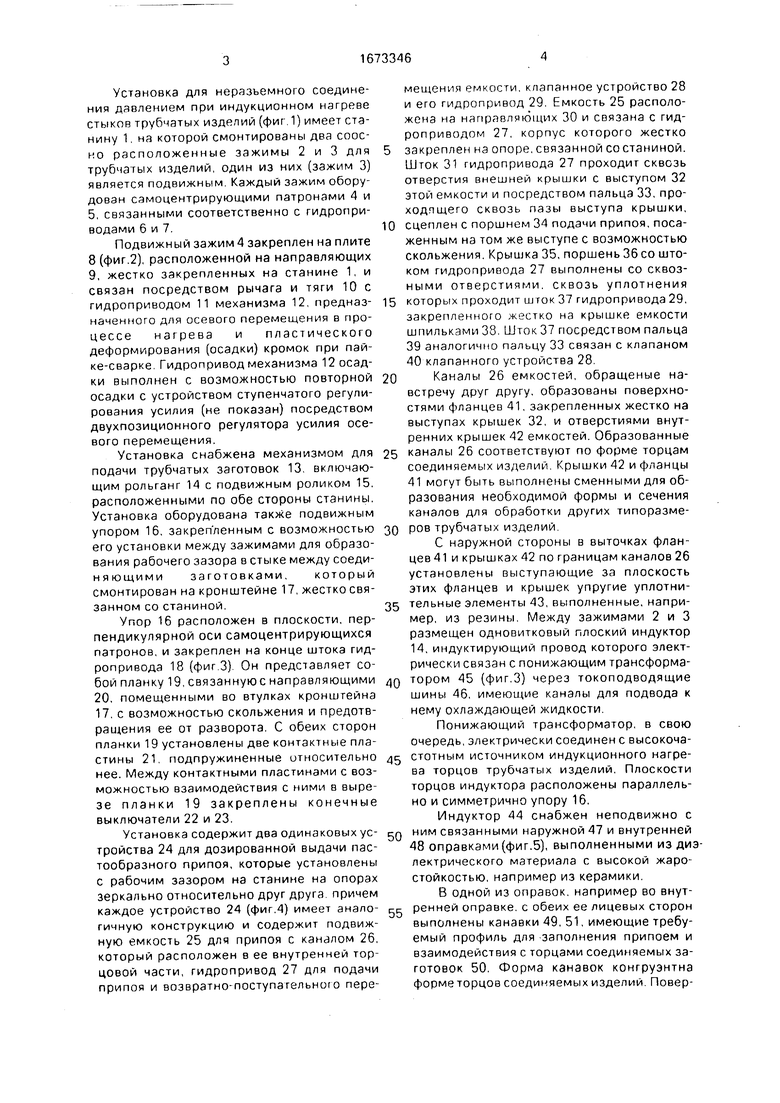

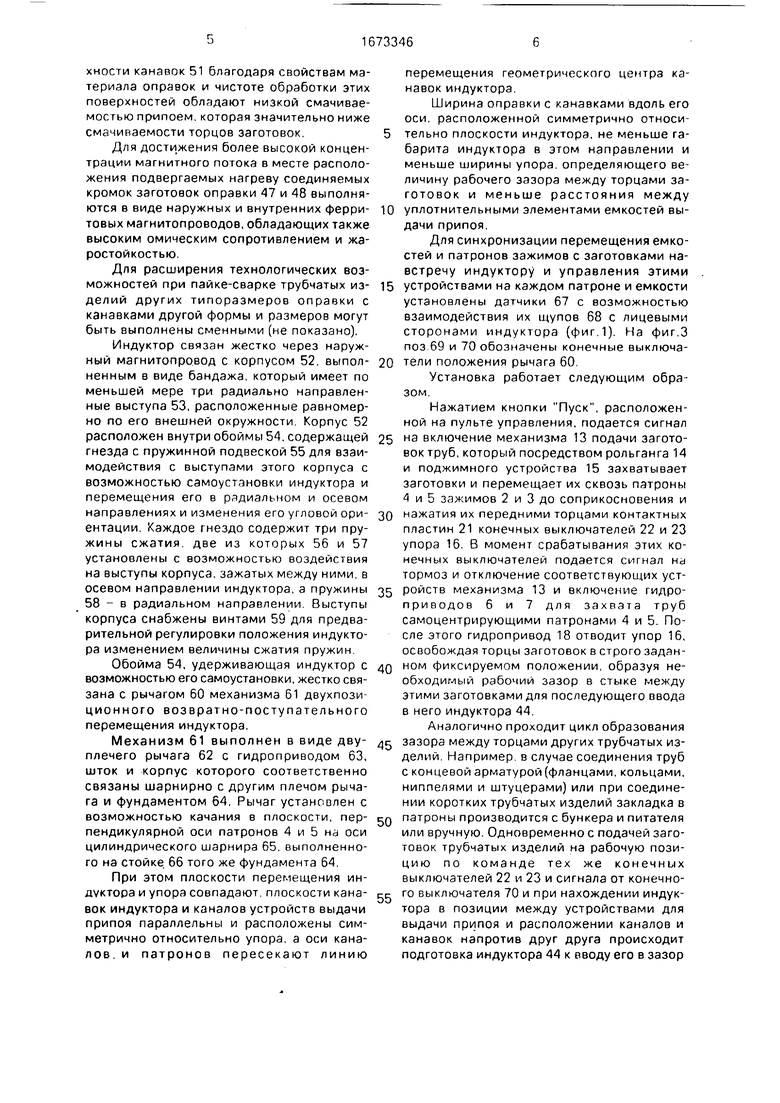

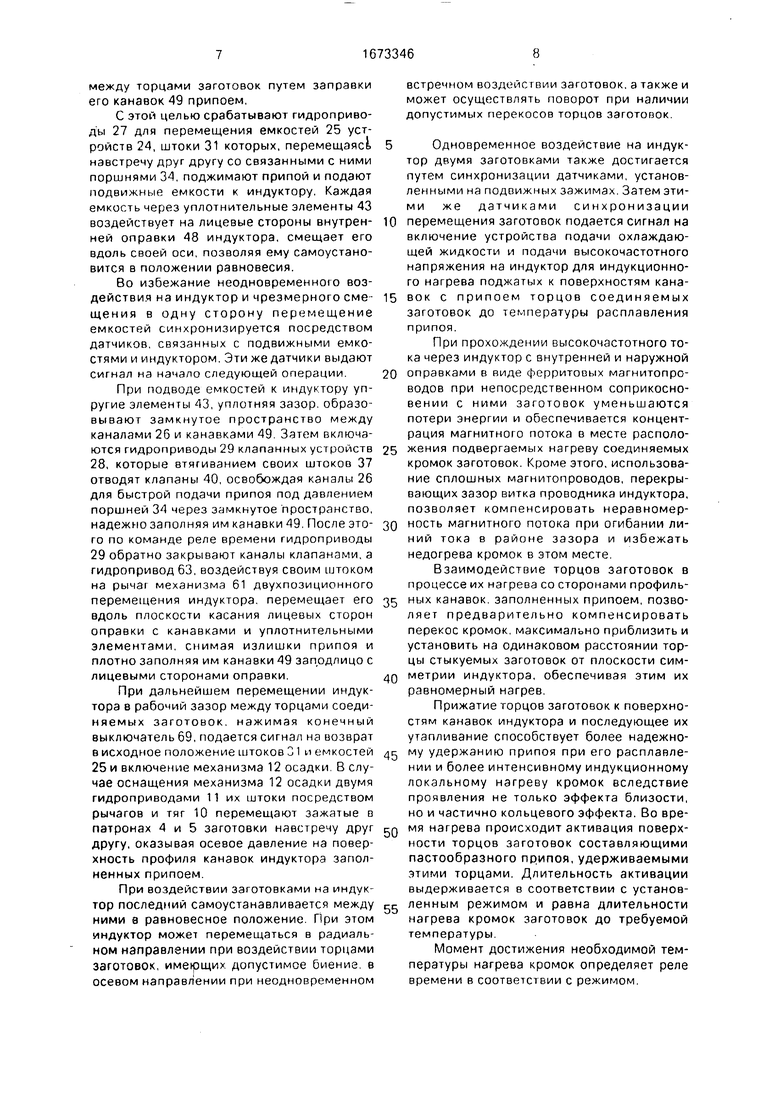

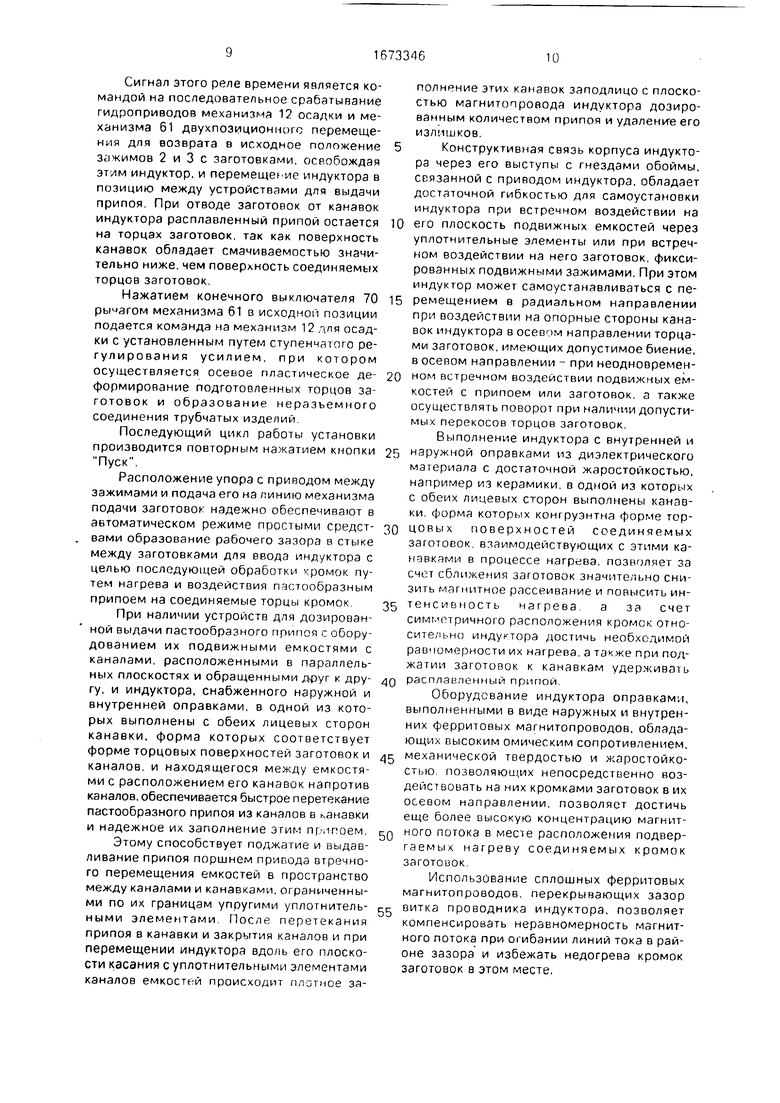

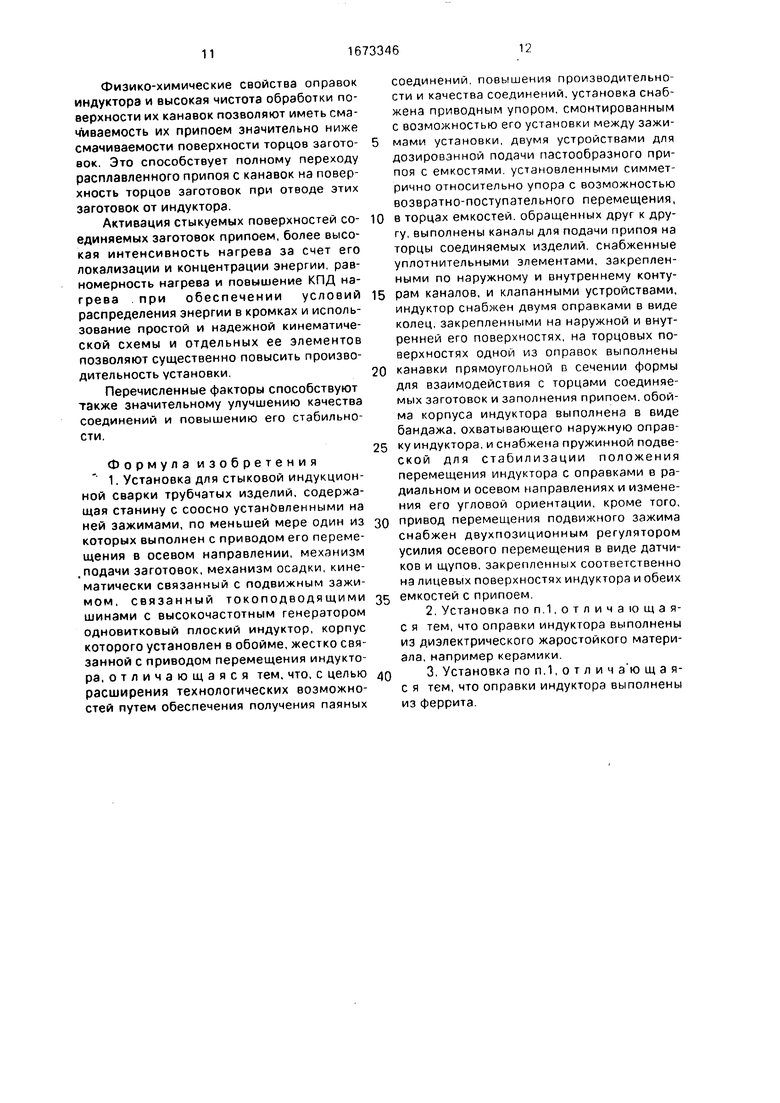

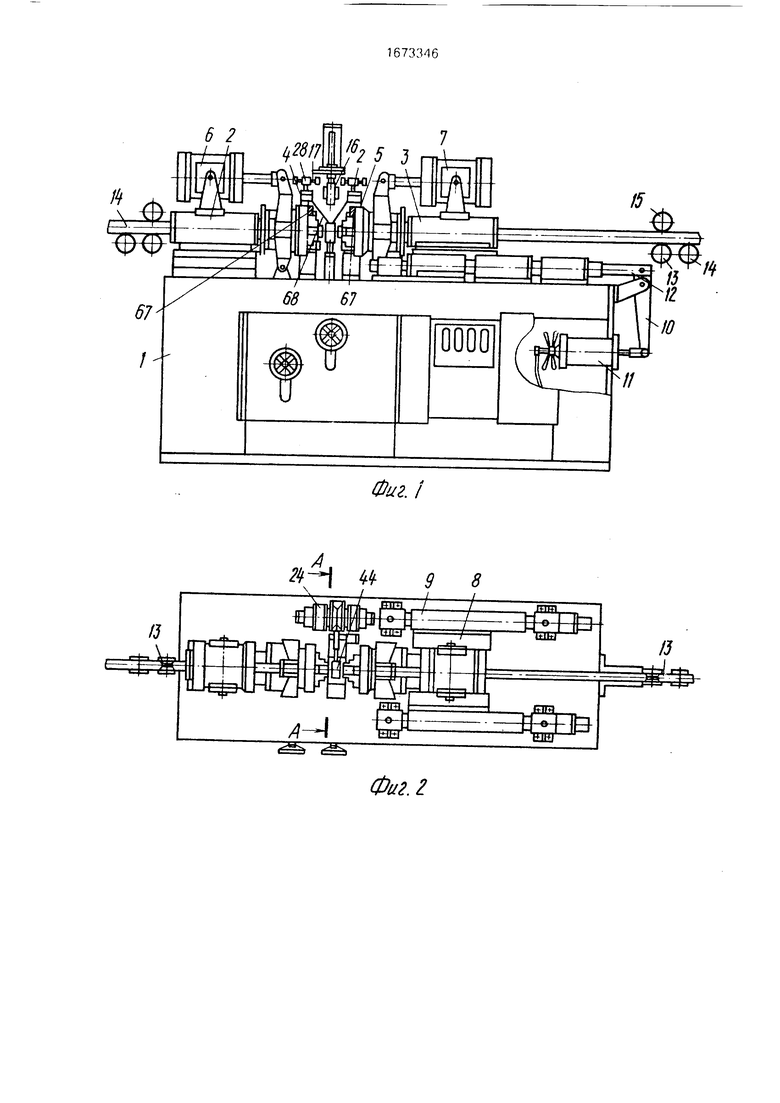

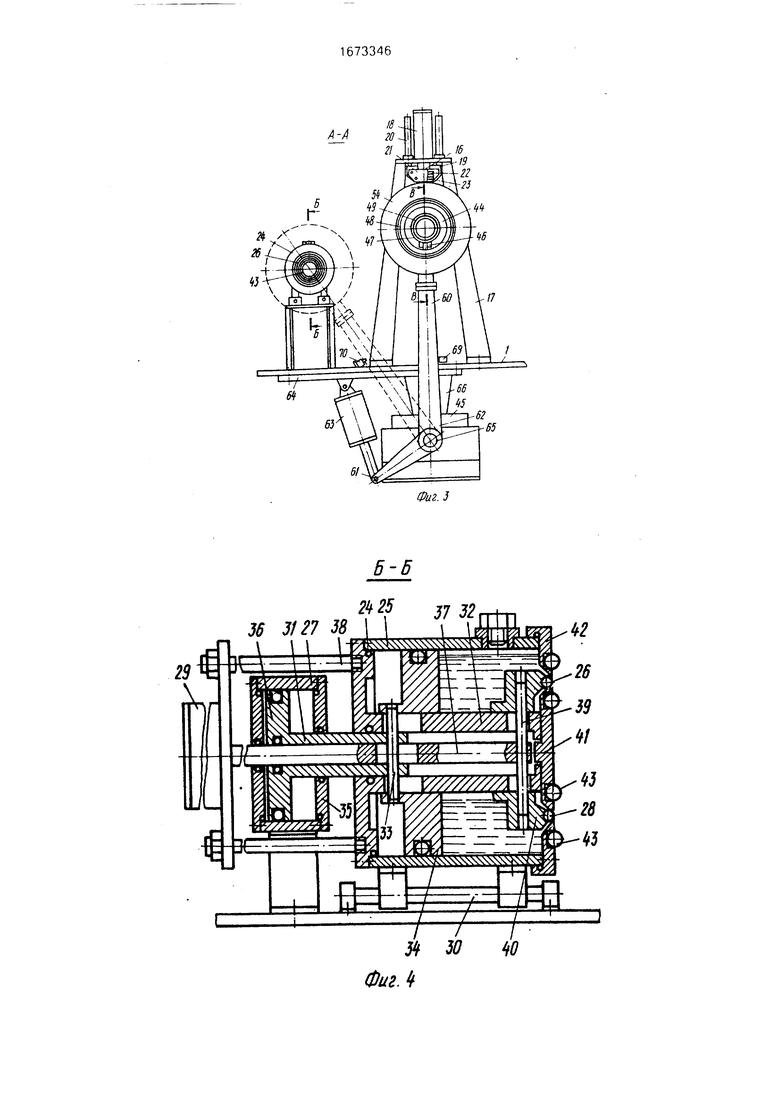

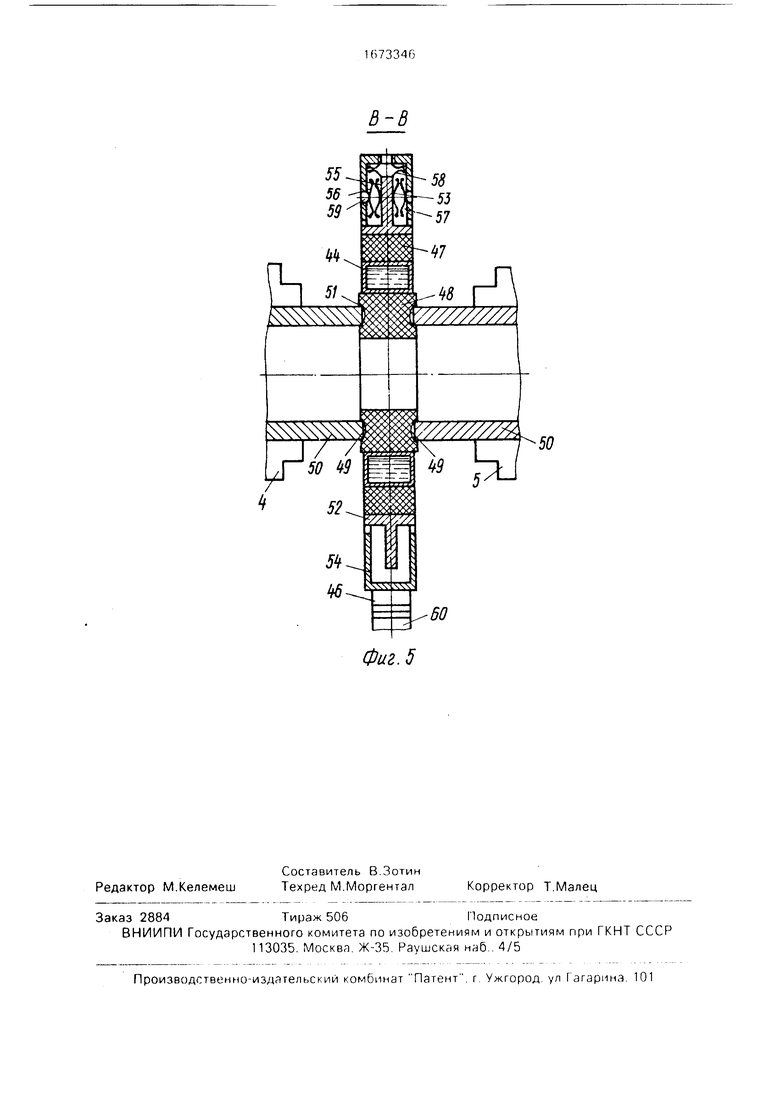

На фиг.1 изображена установка, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - сечение А-А на фиг.2 (вид на индуктор с механизмом его перемещения, на упор и на устройство для дозированной выдачи пастообразного припоя); на фиг 4 - сечение Б-Б на фиг.З (конструкция устройства для дозированной выдачи припоя); на фиг.5 - сечение В-В на.фиг.З (конструкция индуктора и его крепление в обойме).

о

vi СО С О

Установка для неразъемного соединения давлением при индукционном нагреве стыков трубчатых изделий (фиг. 1) имеет станину 1, на которой смонтированы два соос- но расположенные зажимы 2 и 3 для трубчатых изделий, один из них (зажим 3) является подвижным. Каждый зажим оборудован самоцентрирующими патронами 4 и 5, связанными соответственно с гидроприводами 6 и 7.

Подвижный зажим 4 закреплен на плите 8 (фиг.2), расположенной на направляющих 9, жестко закрепленных на станине 1, и связан посредством рычага и тяги 10 с гидроприводом 11 механизма 12, предназначенного для осевого перемещения в процессе нагрева и пластического деформирования (осадки) кромок при пайке-сварке. Гидропривод механизма 12 осадки выполнен с возможностью повторной осадки с устройством ступенчатого регулирования усилия (не показан) посредством двухпозиционного регулятора усилия осевого перемещения.

Установка снабжена механизмом для подачи трубчатых заготовок 13. включающим рольганг 14 с подвижным роликом 15. расположенными по обе стороны станины. Установка оборудована также подвижным упором 16. закрепленным с возможностью его установки между зажимами для образования рабочего зазора в стыке между соеди- няющими заготовками, который смонтирован на кронштейне 17, жесткосвя- занном со станиной.

Упор 16 расположен в плоскости, перпендикулярной оси самоцентрирующихся патронов, и закреплен на конце штока гидропривода 18 (фиг.З). Он представляет собой планку 19, связан ну юс направляющими 20, помещенными во втулках кронштейна 17, с возможностью скольжения и предотвращения ее от разворота. С обеих сторон планки 19 установлены две контактные пластины 21. подпружиненные относительно нее. Между контактными пластинами с возможностью взаимодействия с ними в вырезе планки 19 закреплены конечные выключатели 22 и 23.

Установка содержит два одинаковых устройства 24 для дозированной выдачи пастообразного припоя, которые установлены с рабочим зазором на станине на опорах зеркально относительно друг друга, причем каждое устройство 24 (фиг.4) имеет аналогичную конструкцию и содержит подвижную емкость 25 для припоя с каналом 26. который расположен в ее внутренней торцовой части, гидропривод 27 для подачи припоя и возвратно-поступательного перемещения емкости, клапанное устройство 28 и его гидропривод 29. Емкость 25 расположена на направляющих 30 и связана с гидроприводом 27, корпус которого жестко

закреплен на опоре, связанной со станиной. Шток 31 гидропривода 27 проходит сквозь отверстия внешней крышки с выступом 32 этой емкости и посредством пальца 33, про- ходлщего сквозь пазы выступа крышки,

0 сцеплен с поршнем 34 подачи припоя, посаженным на том же выступе с возможностью скольжения. Крышка 35, поршень 36 со штоком гидропривода 27 выполнены со сквозными отверстиями, сквозь уплотнения

5 которых проходит шток 37 гидропривода 29, закрепленного жестко на крышке емкости шпильками 38. Шток 37 посредством пальца

39аналогично пальцу 33 связан с клапаном

40клапанного устройства 28.

0 Каналы 26 емкостей, обращеные навстречу друг другу, образованы поверхностями фланцев 41, закрепленных жестко на выступах крышек 32, и отверстиями внутренних крышек 42 емкостей. Образованные

5 каналы 26 соответствуют по форме торцам соединяемых изделий. Крышки 42 и фланцы

41могут быть выполнены сменными для образования необходимой формы и сечения каналов для обработки других типоразме0 РОВ трубчатых изделий.

С наружной стороны в выточках фланцев 41 и крышках 42 по границам каналов 26 установлены выступающие за плоскость этих фланцев и крышек упругие уплотни5 тельные элементы 43, выполненные, например, из резины. Между зажимами 2 и 3 размещен одновитковый плоский индуктор 14, индуктирующий провод которого электрически связан с понижающим трансформаQ тором 45 (фиг.З) через токоподводящие шины 46. имеющие каналы для подвода к нему охлаждающей жидкости.

Понижающий трансформатор, в свою очередь, электрически соединен с высокоча5 стотным источником индукционного нагрева торцов трубчатых изделий, Плоскости торцов индуктора расположены параллельно и симметрично упору 16.

Индуктор 44 снабжен неподвижно с

Q ним связанными наружной 47 и внутренней 48 оправками (фиг.5), выполненными из диэлектрического материала с высокой жаростойкостью, например из керамики.

В одной из оправок, например во внутс ренней оправке, с обеих ее лицевых сторон выполнены канавки 49. 51, имеющие требуемый профиль для заполнения припоем и взаимодействия с торцами соединяемых заготовок 50. Форма канавок конгруэнтна форме торцов соединяемых изделий. Поверхности канавок 51 благодаря свойствам материала оправок и чистоте обработки этих поверхностей обладают низкой смачиваемостью припоем, которая значительно ниже смачиваемости торцов заготовок.

Для достижения более высокой концентрации магнитного потока в месте расположения подвергаемых нагреву соединяемых кромок заготовок оправки 47 и 48 выполняются в виде наружных и внутренних ферри- товых магнитопроводов, обладающих также высоким омическим сопротивлением и жаростойкостью.

Для расширения технологических возможностей при пайке-сварке трубчатых изделий других типоразмеров оправки с канавками другой формы и размеров могут быть выполнены сменными (не показано).

Индуктор связан жестко через наружный магнитопровод с корпусом 52, выполненным в виде бандажа, который имеет по меньшей мере три радиально направленные выступа 53, расположенные равномерно по его внешней окружности. Корпус 52 расположен внутри обоймы 54, содержащей гнезда с пружинной подвеской 55 для взаимодействия с выступами этого корпуса с возможностью самоустановки индуктора и перемещения его в радиальном и осевом направлениях и изменения его угловой ориентации. Каждое гнездо содержит три пружины сжатия, две из которых 56 и 57 установлены с возможностью воздействия на выступы корпуса, зажатых между ними, в осевом направлении индуктора, а пружины 58 - в радиальном направлении. Выступы корпуса снабжены винтами 59 для предварительной регулировки положения индуктора изменением величины сжатия пружин.

Обойма 54, удерживающая индуктор с возможностью его самоустановки, жестко связана с рычагом 60 механизма 61 двухпози- ционного возвратно-поступательного перемещения индуктора.

Механизм 61 выполнен в виде двуплечего рычага 62 с гидроприводом 63, шток и корпус которого соответственно связаны шарнирно с другим плечом рычага и фундаментом 64. Рычаг установлен с возможностью качания в плоскости, перпендикулярной оси патронов 4 и 5 на оси цилиндрического шарнира 65. выполненного на стойке. 66 того же фундамента 64.

При этом плоскости перемещения индуктора и упора совпадают, плоскости канавок индуктора и каналов устройств выдачи припоя параллельны и расположены симметрично относительно упора, а оси каналов, и патронов пересекают линию

перемещения геометрического центра канавок индуктора.

Ширина оправки с канавками вдоль его оси. расположенной симметрично относительно плоскости индуктора, не меньше габарита индуктора в этом направлении и меньше ширины упора, определяющего величину рабочего зазора между торцами заготовок и меньше расстояния между

уплотнительными элементами емкостей выдачи припоя.

Для синхронизации перемещения емкостей и патронов зажимов с заготовками навстречу индуктору и управления этими

устройствами на каждом патроне и емкости установлены датчики 67 с возможностью взаимодействия их щупов 68 с лицевыми сторонами индуктора (фиг.1). На фиг.З поз 69 и 70 обозначены конечные выключатели положения рычага 60.

Установка работает следующим образом.

Нажатием кнопки Пуск, расположенной на пульте управления, подается сигнал

на включение механизма 13 подачи заготовок труб, который посредством рольганга 14 и поджимного устройства 15 захватывает заготовки и перемещает их сквозь патроны 4 и 5 зажимов 2 и 3 до соприкосновения и

нажатия их передними торцами контактных пластин 21 конечных выключателей 22 и 23 упора 16. В момент срабатывания этих конечных выключателей подается сигнал Hd тормоз и отключение соответствующих устройств механизма 13 и включение гидроприводов 6 и 7 для захвата труб самоцентрирующими патронами 4 и 5. После этого гидропривод 18 отводит упор 16, освобождая торцы заготовок в строго заданном фиксируемом положении, образуя необходимый рабочий зазор в стыке между этими заготовками для последующего ввода в него индуктора 44.

Аналогично проходит цикл образования

зазора между торцами других трубчатых изделий. Например в случае соединения труб с концевой арматурой (фланцами, кольцами, ниппелями и штуцерами) или при соединении коротких трубчатых изделий закладка в

патроны производится с бункера и питателя или вручную. Одновременно с подачей заготовок трубчатых изделий на рабочую позицию по команде тех же конечных выключателей 22 и 23 и сигнала от конечного выключателя 70 и при нахождении индуктора в позиции между устройствами для выдачи припоя и расположении каналов и канавок напротив друг друга происходит подготовка индуктора 44 к вводу его в зазор

между торцами заготовок путем заправки его канавок 49 припоем.

С этой целью срабатывают гидроприводы 27 для перемещения емкостей 25 устройств 24, штоки 31 которых, перемещаясь навстречу друг другу со связанными с ними поршнями 34, поджимают припой и подают подвижные емкости к индуктору. Каждая емкость через уплотнительные элементы 43 воздействует на лицевые стороны внутренней оправки 48 индуктора, смещает его вдоль своей оси, позволяя ему самоустановится в положении равновесия.

Во избежание неодновременною воздействия на индуктор и чрезмерного смещения в одну сторону перемещение емкостей синхронизируется посредством датчиков связанных с подвижными емкостями и индуктором Эти же датчики выдают сигнал на начало следующей операции

При подводе емкостей к индуктору упругие элементы 43, уплотняя зазор образовывают замкнутое пространство между каналами 26 и канавками 49 Затем включаются гидроприводы 29 клапанных устройств 28, которые втягиванием своих штоков 37 отводят клапаны 40, освобождая каналы 26 для быстрой подачи припоя под давлением поршней 34 через замкнутое пространство, надежно заполняя им канавки 49 После этого по команде реле времени гидроприводы 29 обратно закрывают каналы клапанами, а гидропривод 63, воздействуя своим штоком на рычаг механизма 61 двухпозиционного перемещения индуктора перемещает его вдоль плоскости касания лицевых сторон оправки с канавками и уплотнительными элементами снимая излишки припоя и плотно заполняя им канавки 49 заподлицо с лицевыми сторонами оправки

При дальнейшем перемещении индуктора в рабочий зазор между торцами соединяемых заготовок нажимая конечный выключатель 69, подается сигнал на возврат в исходное положение штоков 31 и емкостей 25 и включение механизма 12 осадки В случае оснащения механизма 12 осадки двумя гидроприводами 11 их штоки посредством рычагов и тяг 10 перемещают зажатые в патронах 4 и 5 заготовки навстречу друг другу, оказывая осевое давление на поверхность профиля канавок индуктора заполненных припоем

При воздействии заготовками на индуктор последний самоустанавливается между ними а равновесное положение При этом индуктор может перемещаться в радиальном направлении при воздействии торцами заготовок, имеющих допустимое биение в осевом направлении при неодновременном

встречном воздействии заготовок, а также и может осуществлять поворот при наличии допустимых перекосов торцов заготовок

Одновременное воздействие на индуктор двумя заготовками также достигается путем синхронизации датчиками, установленными на подвижных зажимах Затем этими же датчиками синхронизации

перемещения заготовок подается сигнал на включение устройства подачи охлаждающей жидкости и подачи высокочастотного напряжения на индуктор для индукционного нагрева поджатых к поверхностям канавок с припоем торцов соединяемых заготовок до температуры расплавления припоя

При прохождении высокочастотного тока через индуктор с внутренней и наружной

оправками в виде ферритовых магнитопро- водов при непосредственном соприкосновении с ними заготовок уменьшаются потери энергии и обеспечивается концентрация магнитного потока в месте расположения подвергаемых нагреву соединяемых кромок заготовок Кроме этого, использование сплошных магнитопроводов, перекрывающих зазор витка проводника индуктора, позволяет компенсировать неравномерность магнитного потока при огибании линий тока в районе зазора и избежать недогрева кромок в этом месте

Взаимодействие торцов заготовок в процессе их нагрева со сторонами профильных канавок заполненных припоем, позволяет предварительно компенсировать перекос кромок максимально приблизить и установить на одинаковом расстоянии торцы стыкуемых заготовок от плоскости симметрии индуктора, обеспечивая этим их равномерный нагрев

Прижатие горцов заготовок к поверхностям канавок индуктора и последующее их утапливание способствует более надежному удержанию припоя при его расплавлении и более интенсивному индукционному локальному нагреву кромок вследствие проявления не только эффекта близости, но и частично кольцевого эффекта. Во время нагрева происходит активация поверхности торцов заготовок составляющими пастообразного припоя, удерживаемыми этими торцами Длительность активации выдерживается в соответствии с установленным режимом и равна длительности нагрева кромок заготовок до требуемой температуры

Момент достижения необходимой температуры нагрева кромок определяет реле времени в соответствии с режимом

Сигнал этого реле времени является командой на последовательное срабатывание гидроприводов механизма 12 осадки и механизма 61 двухпозиционного перемещения для возврата в исходное положение зажимов 2 и 3 с заготовками, освобождая этим индуктор, и перемещение индуктора в позицию между устройствами для выдачи припоя. При отводе заготовок от канавок индуктора расплавленный припой остается на торцах заготовок, так как поверхность канавок обладает смачиваемостью значительно ниже, чем поверхность соединяемых торцов заготовок.

Нажатием конечного выключателя 70 рычагом механизма 61 в исходной позиции подается команда на механизм 12 для осадки с установленным путем ступенчатого регулирования усилием, при котором осуществляется осевое пластическое деформирование подготовленных торцов заготовок и образование неразъемного соединения трубчатых изделий.

Последующий цикл работы установки производится повторным нажатием кнопки Пуск.

Расположение упора с приводом между зажимами и подача его на линию механизма подачи заготовок надежно обеспечивают в автоматическом режиме простыми средствами образование рабочего зазора в стыке между заготовками для ввода индуктора с целью последующей обработки кромок путем нагрева и воздействия пастообразным припоем на соединяемые торцы кромок.

При наличии устройств для дозированной выдачи пастообразного припоя с оборудованием их подвижными емкостями с каналами, расположенными в параллельных плоскостях и обращенными друг к другу, и индуктора, снабженного наружной и внутренней оправками, в одной из которых выполнены с обеих лицевых сторон канавки, форма которых соответствует форме торцовых поверхностей заготовок и каналов, и находящегося между емкостями с расположением его канавок напротив каналов, обеспечивается быстрое перетекание пастообразного припоя из каналов в 1 анавки и надежное их заполнение этим припоем.

Этому способствует поджатие и выдавливание припоя поршнем привода втречно- го перемещения емкостей в пространство между каналами и канавками, ограниченными по их границам упругими уллотнитель- ными элементами. После перетекания припоя в канавки и закрытия каналов и при перемещении индуктора вдоль его плоскости касания с уплотнительными элементами каналов емкостей происходит платное заполнение этих канавок заподлицо с плоскостью магнитопровода индуктора дозированным количеством припоя и удаление его излишков.

Конструктивная связь корпуса индуктора через его выступы с гнездами обоймы, связанной с приводом индуктора, обладает достаточной гибкостью для самоустановки индуктора при встречном воздействии на

его плоскость подвижных емкостей через уплотнительные элементы или при встречном воздействии на него заготовок, фиксированных подвижными зажимами. При этом индуктор может самоустанавливаться с перемещением в радиальном направлении при воздействии на опорные стороны канавок индуктора в осевом направлении торцами заготовок, имеющих допустимое биение, в осевом направлении - при неодновременном встречном воздействии подвижных емкостей с припоем или заготовок, а также осуществлять поворот при наличии допустимых перекосов торцов заготовок.

Выполнение индуктора с внутренней и

наружной оправками из диэлектрического материала с достаточной жаростойкостью, например из керамики, в одной из которых с обеих лицевых сторон выполнены канавки, форма которых конгруэнтна форме торцовых поверхностей соединяемых заготовок, взаимодействующих с этими канавками в процессе нагрева, позволяет за счет сближения заготовок значительно снизить магнитное рассеивание и повысить интенсивность нагрева а за счет симметричного расположения кромок относительно индуктора достичь необходимой равномерности их нагрева, а также при под- жатии заготовок к канавкам удерживать

расплавленный припой.

Оборудование индуктора оправками, выполненными в виде наружных и внутренних ферритовых магнитопроводов, обладающих высоким омическим сопротивлением,

механической твердостью и жаростойкостью, позволяющих непосредственно воздействовать на них кромками заготовок в их осевом направлении, позволяет достичь еще более высокую концентрацию магнитного потока в месте расположения подвергаемых нагреву соединяемых кромок заготовок.

Использование сплошных ферритовых магнитопроводов. перекрывающих зазор

витка проводника индуктора, позволяет компенсировать неравномерность магнитного потока при огибании линий тока в районе зазора и избежать недогрева кромок заготовок в этом месте,

Физико-химические свойства оправок индуктора и высокая чистота обработки поверхности их канавок позволяют иметь смачиваемость их припоем значительно ниже смачиваемости поверхности торцов заготовок. Это способствует полному переходу расплавленного припоя с канавок на поверхность торцов заготовок при отводе этих заготовок от индуктора.

Активация стыкуемых поверхностей соединяемых заготовок припоем, более высокая интенсивность нагрева за счет его локализации и концентрации энергии, равномерность нагрева и повышение КПД нагрева при обеспечении условий распределения энергии в кромках и использование простой и надежной кинематической схемы и отдельных ее элементов позволяют существенно повысить производительность установки.

Перечисленные факторы способствуют также значительному улучшению качества соединений и повышению его стабильности.

Формула изобретения 1. Установка для стыковой индукционной сварки трубчатых изделий, содержащая станину с соосно установленными на ней зажимами, по меньшей мере один из которых выполнен с приводом его перемещения в осевом направлении, механизм .подачи заготовок, механизм осадки, кинематически связанный с подвижным зажимом, связанный токоподводящими шинами с высокочастотным генератором одновитковый плоский индуктор, корпус которого установлен в обойме, жестко связанной с приводом перемещения индуктора, отличающаяся тем. что, с целью расширения технологических возможностей путем обеспечения получения паяных

соединений, повышения производительности и качества соединений, установка снабжена приводным упором, смонтированным с возможностью его установки между зажимами установки, двумя устройствами для дозированной подачи пастообразного припоя с емкостями установленными симметрично относительно упора с возможностью возвратно-поступательного перемещения,

в торцах емкостей, обращенных друг к другу, выполнены каналы для подачи припоя на торцы соединяемых изделий, снабженные уплотнительными элементами, закрепленными по наружному и внутреннему контурам каналов, и клапанными устройствами, индуктор снабжен двумя оправками в виде колец, закрепленными на наружной и внутренней его поверхностях, на торцовых поверхностях одной из оправок выполнены

канавки прямоугольной в сечении формы для взаимодействия с торцами соединяемых заготовок и заполнения припоем, обойма корпуса индуктора выполнена в виде бандажа, охватывающего наружную оправКУ индуктора, и снабжена пружинной подвеской для стабилизации положения перемещения индуктора с оправками в радиальном и осевом направлениях и изменения его угловой ориентации, кроме того,

привод перемещения подвижного зажима снабжен двухпозиционным регулятором усилия осевого перемещения в виде датчиков и щупов, закрепленных соответственно нэ лицевых поверхностях индуктора и обеих

емкостей с припоем.

2. Установка по п.1, о т л и ч а ю щ а я- с я тем, что оправки индуктора выполнены из диэлектрического жаростойкого материала, например керамики.

3. Установка по п.1, о т л и ч а ю щ а я- с я тем, что оправки индуктора выполнены из феррита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для пайки стыковых соединений трубчатых изделий | 1989 |

|

SU1668064A1 |

| Установка для пайки стыковых соединений трубчатых изделий | 1989 |

|

SU1738515A1 |

| Устройство для индукционной пайки | 1989 |

|

SU1825680A1 |

| Устройство для неразъемного соединения труб с концевой арматурой | 1989 |

|

SU1742012A1 |

| Способ изготовления полых изделий с внутренними кольцевыми ребрами жесткости | 1984 |

|

SU1268248A1 |

| Устройство для деформирования трубчатых заготовок | 1980 |

|

SU944715A1 |

| Стан для переменно-периодической прокатки трубчатых конических изделий | 1978 |

|

SU763029A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ГОФРИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071852C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Станок для обкатки трубчатых заготовок | 1987 |

|

SU1459790A1 |

Изобретение относится к оборудованию для сварки и пайки и может быть использовано при пайке-сварке стыковых соединений трубчатых изделий в судостроении, химическом и атомном машиностроении, котлостроении при строительстве трубопроводов различного назначения. Цель изобретения - расширение технологических возможностей путем получения паяных соединений, повышение производительности установки и качества соединений. Установка для индукционной сварки трубчатых изделий содержит станину, зажимы, механизм подачи заготовок, механизм осадки. Установка снабжена приводным упором для ориентации свариваемых изделий, установленным с возможностью возвратно-поступательного перемещения. На станине смонтированы устройства для дозирования и подачи на торцы изделий припоя. Индуктор снабжен наружной и внутренней оправками из диэлектрического жаростойкого материала. Оправки могут быть выполнены также из феррита. На оправках на боковых поверхностях имеются канавки для удержания наносимого в них припоя. Установка снабжена датчиками положения и системой автоматического управления. С помощью упора устанавливается требуемый зазор между изделиями, подается в канавки припой в виде пасты. После этого припой при оплавлении переносится на торцы изделий. Далее изделия торцами состыковывают друг с другом. 2 з.п. ф-лы, 5 ил.

I Мф

Ґ

9

9t/cez9i

&

«

lessч -«

П i

(Л

W OJ

л ст

N fS 3

60

Фиг. 5

| Установка для стыковой индукционной сварки труб | 1985 |

|

SU1299743A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-08-30—Публикация

1989-09-21—Подача