Изобретение относится к области сварки, а именно к составу электродного покрытия, применяемого преимущественно для сварки высокомарганцевых сталей со сталями перлитного класса.

Целью изобретения является повышение механических свойств сварных соединений (пластичность, предел прочности), а также рост сварочно-технологических свойств металла шва и электрода.

Известное электродное покрытие, предназначенное для металлических электродов, применяемых при сварке разнородных сталей: высокомарганцевой типа 110Г13Л и стали ЗОГ. не обеспечивают высоких механических свойств сварному соединению и металлу шва, а также повышенных сварочно-технологических свойств. Так электродное покрытие, содержащее в своем составе следующие компоненты, мас.%:

Марганец металлический16-21

Магнезит8-12

Рутиловый концентрат11-18

Плавиковый шпат6-12

Железный порошок35-52

Слюда3-6

Введение в состав настоящего электродного покрытия магнезита, имеющего одностадийную температуру диссоциации равную 525° С, не обеспечивает хорошее формирование металла шва и отделяемости шлаковой корки. Использование в качестве сердечника электрода стандартной проволоки Св-08Х20Н9Г7Т предлагает дополнительную операцию, необходимую при изготовлении электродов, отжига, который выполняется перед процессом рубки проволоки на сердечники.

Высокое содержание в составе покрытия железного порошка - до 52%, способствует значительному насыщению металла шва водородом, в процессе проведения сварки, что резко снижает пластические свойства сварного соединения.

«

IS

2

00 Ч)

8

Наиболее совершенным по составу и свойствам является состав электродного покрытия, содержащий в своем составе следующие компоненты, мас,%: Магнезит5-9

Плавиковый шпат8-12

Рутиловый концентрат 6-10 Гематит3-7

Слюда 4-6

Марганец металлический28-35Железный

порошокОстальное.

Однако наличие в составе настоящего электродного покрытия дефицитного рути- лового концентрата, содержащего свыше 94% двуокиси титана (ТЮ2) экономически неоправдано. Известно, что рутиловый кон- це нтрат является шлакообразующим-компонентом и его можно заменить более дешевыми компонентами, например ильме- нитовым концентратом.

Введенный в состав электродного покрытия гематит в процессе сварки переходит в жидкую ванну в виде закиси железа FeO. Наличие такого соединения в сварном шве не рекомендуется, особенно в изделиях, работающих с вибрационными нагрузками, например рештаки передвижных скребковых конвейеров, выполненных сваркой стали 110 ПЗЛ и стали ЗОГ,

Для этих электродов в качестве сердечника предлагается проволока марки Св- 07Х20Н9Г7Т, которая содержит в своем составе титан, карбиды его повышают твердость, а следовательно возникает необходи- Тиость проведения отжига.

Целью изобретения является повышение пластичности и предела прочности металла шва сварного соединения высокомарганцевой стали со сталью перлитного класса, росту сварочно-технологи- ческих свойств и использования для изготовления электродов проволоки марки Св-08Х20Н10Г6.

Цель достигается тем, что в соста в электродного покрытия дополнительно вводятся доломит, ильменитовый концентрат, лигатура с редкоземельными металлами на железо-кремниевой основе РЗМ, причем отношение металлического марганца к йльме- нитобому концентрату равно 1,70-2,5. а отношение железного порошка к лигатуре РЗМ 0,03-0,09 при следующем соотношении компонентов, мас.%:

Плавиковый шпат7-10

Слюда2-3

Марганец металлический26-30Железный порошок32-35

Доломит10-13

Ильменитовый

концентрат12-15

Лигатур с редкоземельными металлами

на железокремниевой основе (РЗМ) 1-3.

Лигатура марки ФСЗОРЗМЗО (ТУ14-5- 136-81). Доломит вводится в состав покрытия в количестве 10-13% с целью обеспечения более качественной и стабильной газовой защиты сварочной ванны от вредного воздействия атмосферного воздуха, В отличие от магнезита МдСОз, диссоциирующего при температуре 525°С, доломит состава СаМд(СОз)2 диссоциирует в две стадни при температурах 500 и 890° С, что обеспечивает более качественную и стабильную газовую защиту в большем диапазоне температур сварочной дуги и как следствие повышает механические свойства металла шва.

Кроме того, наличие в составе доломита щелочно-земельного металла Са улучшает рафинирующее воздействие образующегося шлака за счет образования окислов СаО

и улучшает отделимость шлака за счет уменьшения окислительного потенциала шлака. При введении доломита в состав покрытия в количестве менее-10% не обеспечивается надежная газовая защита металла

шва и ухудшаются механические свойства сварного соединения. При содержании доломита в составе покрытия более 13% увеличивается количество образующегося шлака, что ухудшает сварочно-технологические

свойства электродов, кроме того повышается тугоплавкость покрытия, приводящая к образованию на конце электрода трубочки из нерасплавившегося покрытия, что затрудняет ведение процесса сварки короткой дугой,

Ильменитовый концентрат вводится в состав электродного покрытия в количестве 12-15% в качестве шлакообразующего нейтрального стабилизирующего горения дуги

компонента. В отличие 0т рутила ТЮ2 (90- 96%), FeO (1,5-6%), который является шла- козащитный компонент, ильменит РеТЮз выполняет функцию шлакообразующего компонента. При температуре 560° С ильменит диссоциирует по уравнению

РеТЮз FeO + ТЮа.

При более высоких температурах идет

реакция

FeO Fe + О.

При понижении температуры закись же- леза восстанавливается и согласно закону

распределения переходит в шлак. Наличие ТЮ2 в ильмените увеличивает абсолютное весовое количество шлаковой фазы, снижает в ней концентрацию FeO и тем самым способствует переходу FeO из металла в шлак, Плавиковый шпат введен в состав электродного покрытия в количестве 7- 10%. При содержании плавикового шпата более 10% возможно ухудшение горения сварочной дуги вследствие деионизирую- щего действия фтора, входящего е соединение CaF2.

При содержании плавикового шпата менее 7% в металле шва будет содержаться в значительном количестве водород, что вызовет ухудшение пластичности металла шва, образование пор и трещин. Введение в покрытие 2-3% слюды способствует устойчивости горения дуги, улучшает опрессовоч- ные свойства покрытия. Нижний предел содержания слюды 2% определяется началом заметного влияния на уменьшение разбрызгивания при сварке.

Марганец металлический в количестве 26-30% является основным компонентом, который вместе с марганцем, имеющимся в сварочной проволоке Св08Х20Н10Г6, обеспечивают получение металла шва, близкое по химическому составу высокомарганцевой стали 110Г13Л. Наличие в покрытии менее 26% марганца металлического способствует получению металла шва, имеющего структуру аустенит + мартенсит, при этом образуется наличие мартенситной сетки на границах аустенитных зерен и как следствие образование трещин.

Введение в состав электродного покрытия более 30% Мп приводит к тому, что в структуре наплавленного металла возникает е фаза, снижающая пластичность метал- ла шва. Кроме того, повышенное содержание в электродном покрытии марганца в процессе сварки способствует выде- лению значительного количества аэрозолей, что ухудшает гигиенические условия работы сварщика. Введение в состав электродного покрытия металлического марганца должно также обеспечивать отношение Смп/Сре и ,70-2,5, что способствует увеличение технологической прочности направленного металла за счет связывания фосфора, имеющегося в стали 110Г13Л. Закись железа, содержащаяся в ильменитовом концентрате при этом вступает в реакцию с фосфором

+ 5(FeO) + 4(CaO)± 5 4СаО Р205 + .

Образующееся соединение тетракаль- циевого фосфора 4СаО P20s переходит в шлаи. При отношении Смп/Сре Т( 02 2,5 не весь фосфор связывается в тетракальциевый фосфор, а большая его часть образует с марганцем сложную карбидофосфорнуо эвтектику, которая располагается по границам стали, что приводит к возникновению трещин.

0 Оптимальное отношение лигатуры с редкоземельными металлами на железо-кремниевой основе РЗМ и содержание железного порошка 0,03-0,09. При таком отношении указанныхИсоШГонентов обеспечи5 вается эффективное влияние настоящих РЗМ (1-3%) на качество и механические свойства металла шва, РЗМ обеспечивают раскисляющие, модифицирующее и микролегирующие воздействия, а также опти0 мальный переход железного порошка в металл шва, что обеспечивает рост ударной вязкости в пределах 20-22 кгсм/мм .

При отношение лигатуры РЗМ к железному порошку менее 0,03 уменьшается их

5 раскисляющее и модифицирующее воздействие, вследствйе роста перехода железного порошка в металл шва, что снижает величину ударной вязкости. При увеличении отношения лигатуры РЗМ к железному по0 рошку более 0,09 происходит в процессе сварки засорение металла шва оксидами и нитридами РЗМ, а это также приводит к значительному снижению механических свойств, пластичности и предела прочности.

5 Использование сварочной проволоки Св- 08Х20Н10Г6 позволяет сократить применение порошковых материалов и упростить технологический процесс изготовления сердечников электродов , отказавшись от пред0 варительного процесса отжига проволоки перед ее рубкой.

Таким образом, предложенный состав электродного покрытия обеспечивает получение металла шва повышенной пластич5 ности и пределом прочности при высоких сварочно-технологических свойствах, а также при заметном снижении использования дефицитных компонентов и упрощения технологии изготовления металлических элект0 родов

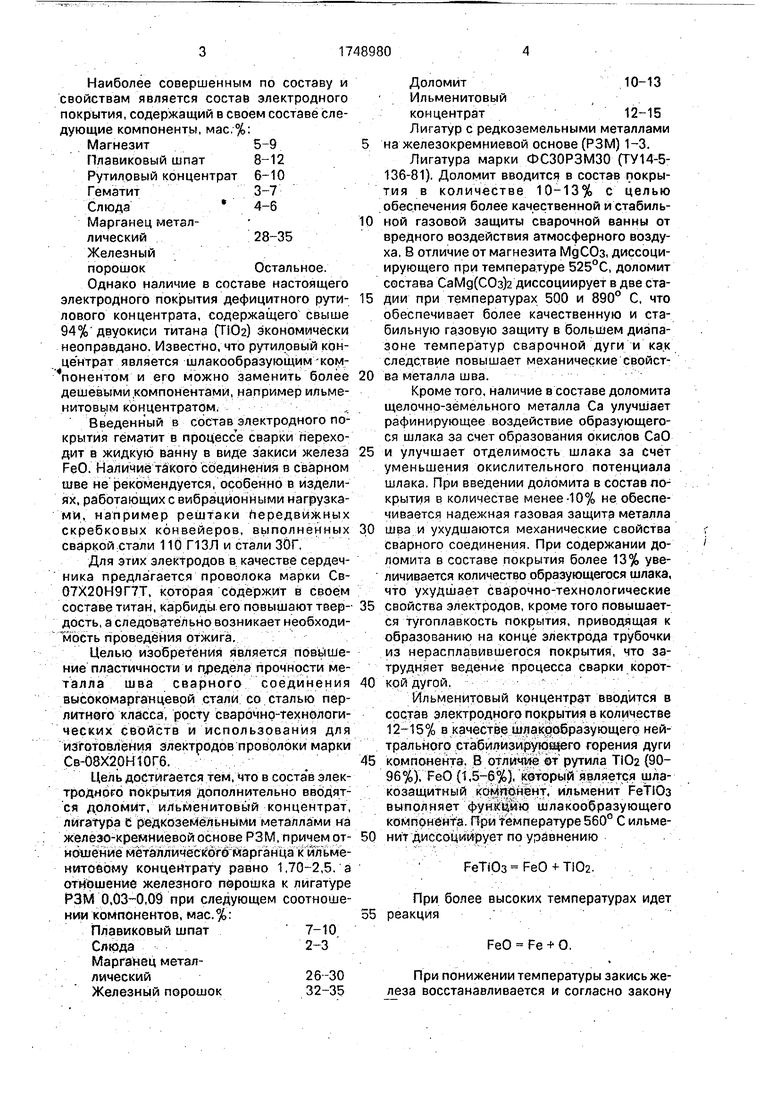

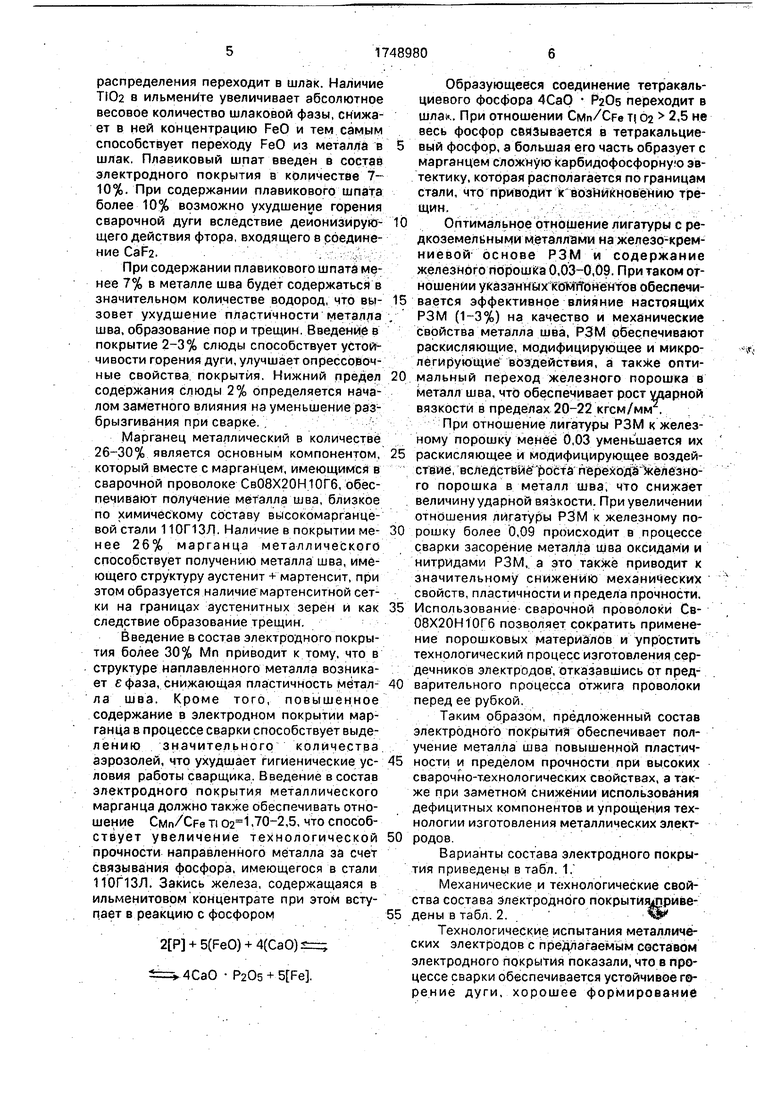

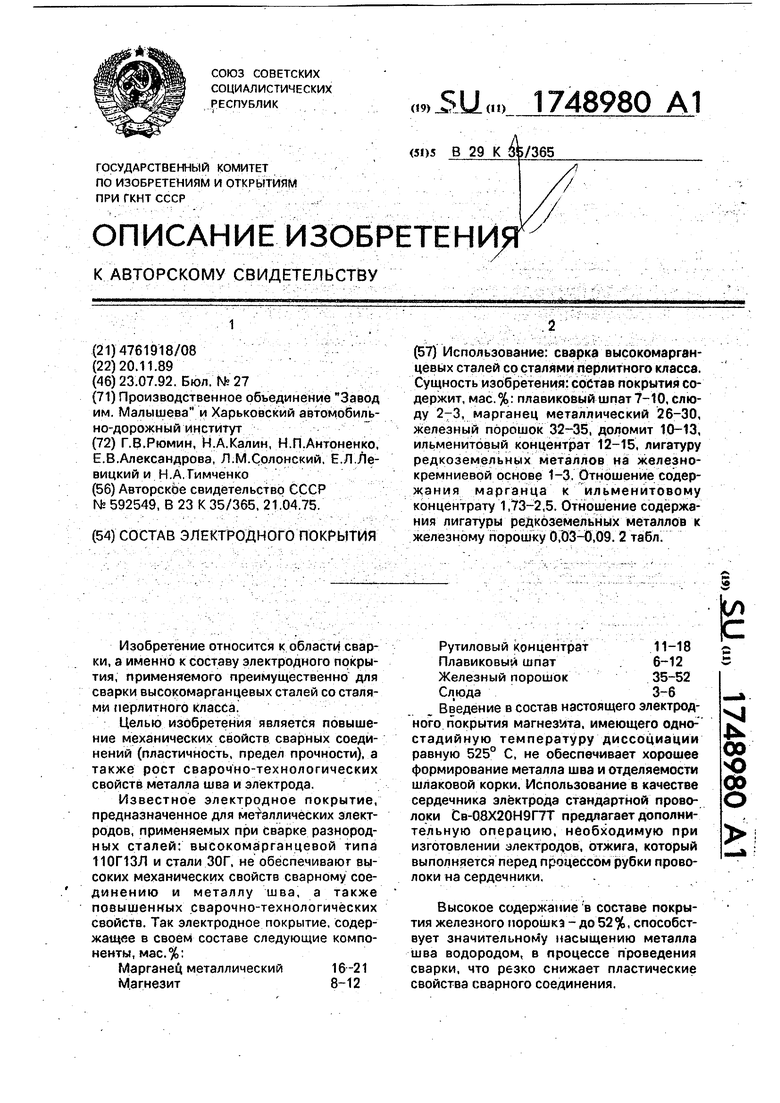

Варианты состава электродного покрытия приведены в табл. 1.

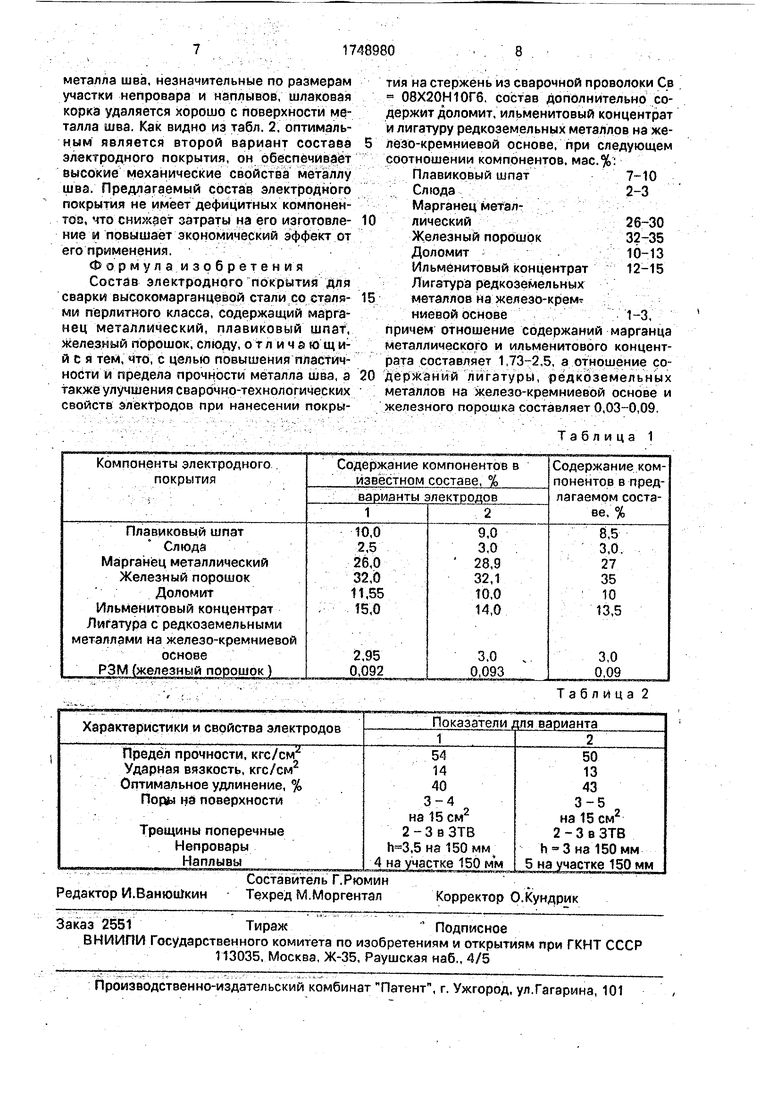

Механические и технологические свойства состава электродного покрыти$уприве5 дены в табл. 2.мР

Технологические испытания металлических электродов с предлагаемым составом электродного покрытия показали, что в процессе сварки обеспечивается устойчивое го- рение дуги, хорошее формирование

металла шва, незначительные по размерам участки непровара и наплывов, шлаковая корка удаляется хорошо с поверхности металла шва. Как видно из табл. 2, оптимальным является второй вариант состава электродного покрытия, он обеспечивает высокие механические свойства металлу шва. Предлагаемый состав электродного покрытия не имеет дефицитных компонентов, что снижает затраты на его изготовле- ние и повышает экономический эффект от его применения.

Формула изобретения Состав электродного покрытия для сварки высокомарганцевой стали со стали- ми перлитного класса, содержащий марганец металлический, плавиковый шпат, железный порошок, слюду, отличающийся тем, что, с целью повышения пластичности и предела прочности металла шва, а также улучшения сварочно-технологических свойств электродов при нанесении покрытия на стержень из сварочной проволоки Св 08Х20Н10Г6, состав дополнительно содержит доломит, ильменитовый концентрат и лигатуру редкоземельных металлов на железо-кремниевой основе, при следующем соотношении компонентов, мас.%:

Плавиковый шпат7-10

Слюда2-3

Марганец металлический26-30Железный порошок32-35 Доломит10-13 Ильменитовый концентрат 12-15 Лигатура редкоземельных металлов на железо-крем ниевой основе1-3, причем отношение содержаний марганца металлического и ильменитового концентрата составляет 1,73-2,5, а отношение содержаний лигатуры, редкоземельных металлов на железо-кремниевой основе и железного порошка составляет 0,03-0,09

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2224631C2 |

| Состав электродного покрытия | 1984 |

|

SU1194634A1 |

| Состав электродного покрытия | 1991 |

|

SU1776527A1 |

| Состав электродного покрытия для холодной сварки чугуна | 1991 |

|

SU1799317A3 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595083C1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Состав электродного покрытия | 1979 |

|

SU841873A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2185944C1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

Использование: сварка высокомарганцевых сталей со сталями перлитного класса. Сущность изобретения: состав покрытия содержит, мас.%: плавиковый шпат 7-10, слюду 2-3, марганец металлический 26-30, железный порошок 32-35, доломит 10-13, ильменитовый концентрат 12-15, лигатуру редкоземельных металлов на железно- кремниевой основе 1-3. Отношение содержания марганца к ильменитовому концентрату 1,73-2,5. Отношение содержания лигатуры редкоземельных металлов к железному порошку 0,03-0,09. 2 табл.

Таблица 2

| Электродное покрытие | 1975 |

|

SU592549A1 |

Авторы

Даты

1992-07-23—Публикация

1989-11-20—Подача