Изобретение относится к области ручной дуговой сварки и может быть использовано при сварке высоколегированных с содержанием хрома до 25 мас. % и никеля до 30 мас. 30% и разнородных сталей.

Известен электрод для сварки высоколегированных и разнородных сталей, включающий стержень из стали и нанесенное на него покрытие, содержащее, мас. %: мрамор 10-28; ферромарганец или марганец 6-15; ферросилиций 1-9; феррохром или хром 5-20; магнезит 3-12; железный порошок 2-10; по меньшей мере, один компонент, выбранный из группы, включающей, мас. %: феррониобий до 10, молибден до 10, ферромолибден до 10, никель до 10, феррованадий до 10, ферротитан до 10, доломит до 10, слюда до 5, полевой шпат до 7, бентонит до 5, гематит до 5, поташ до 3, сода до 3 и воластонит до 15; диоксид титана (рутил) остальное.

Стержень электрода выполнен из проволоки марки Св-04Х19Н9, Св-04Х18Н8Г2Б, Св-04Х19Н9С2, Св-07Х18Н9Б, Св-07Х25Н13, Св-10Х16Н25АМ6, Св-01Х23Н28М3Д3Т.

(RU 2248869, B23K 35/365, опубликовано 27.03.2005)

Наиболее близким по составу и назначению является электрод для ручной дуговой сварки дуплексных и разнородных сталей, включающий стержень из стали и нанесенное на него покрытие, содержащее, мас. %: доломит 5-20, плавиковый шпат 3-15, рутил 10-25, двуокись титана 5-20, полевой шпат 2-10, кварцевый песок 2-10, периклаз 1-8, слюда мусковит 1-5, гематит 1-5, углерод 0,1-0,3, оксид хрома 1-4, хром металлический 6-20, ферросилиций 2-8, марганец 1-8, молибден 1-8, железный порошок 3-10, пластификатор (поташ и/или альгинат-гель) 0,5-3,0.

(RU 2428290, B23K 35/365, опубликовано 10.09.2011)

Недостатками известных электродов являются:

- низкая технологичность при опрессовке и низкая технологичность электродного покрытия при прокалке;

- низкая сопротивляемость сварных швов образованию горячих трещин, особенно при сварке разнородных сталей,

- высокое содержание кислорода в металле сварного шва и, как следствие, склонность к образованию горячих кристаллизационных трещин.

Задачей и техническим результатом изобретения являются улучшение технологичности покрытия электрода при опрессовке и прокалке, повышение сопротивляемости сварных швов образованию горячих трещин и уменьшение склонности сварного шва к образованию горячих кристаллизационных трещин.

Технический результат достигается тем, что электрод для ручной дуговой сварки высоколегированных и разнородных сталей включает металлический стержень и нанесенное на него покрытие, содержащее доломит, плавиковый шпат, двуокись титана, полевой шпат, кварцевый песок, периклаз, хром, ферросилиций, марганец, молибден, никель, лигатуру железо-алюминий-циркониевую, лигатуру никель-магний-цериевую, натрий карбоксилметилцеллюлозу и марганец в виде марганца азотированного, при следующем соотношении компонентов, мас. %:

Технический результат также достигается тем, что в покрытии отношение содержания доломита к содержанию плавикового шпата составляет 2,5-2,6; сумма содержаний никеля и марганца азотированного не более 6,6-6,8 мас. %, а стержень изготовлен из сварочной проволоки марок Св-03Х24Н13Г2М, Св-07Х25Н13, Св-07Х25Н12Г2Т.

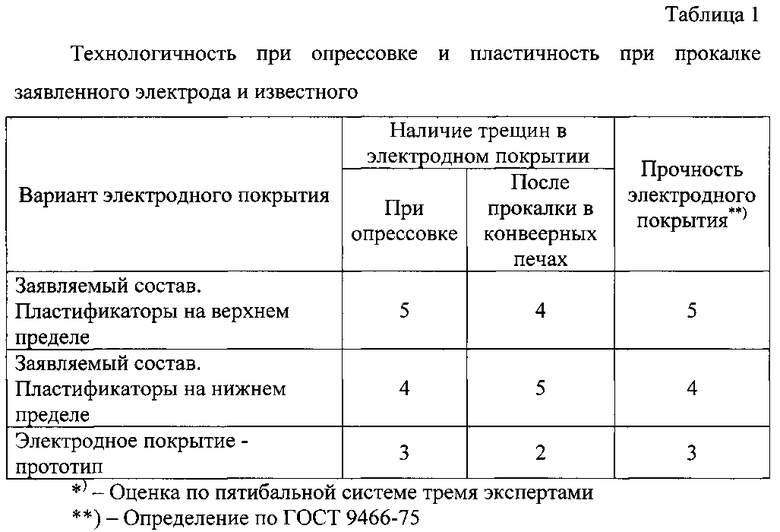

Введение в покрытие пластификаторов: кварцевого песка и натрий карбоксилметилцеллюлозы (ТУ 2231-001-687-30626-2011) повышает его технологичность при опрессовке, а периклаз в виде порошка спеченного огнеупорного (ГОСТ 10360-65) улучшает пластичность электродного покрытия при прокалке в конвейерных печах (таблица 1).

Легирующая часть покрытия электрода разработана так, чтобы при сварке с использованием сварочных материалов из хромоникелевых сталей, в частности из сварочной проволоки марок Св-03Х24Н13Г2М, Св-07Х25Н13, Св-07Х25Н12Г2Т, реализовать расчетную аустенитноферритную структуру (5-8% δ-феррита) с высокой сопротивляемостью образованию горячих трещин при сварке.

Этому способствуют оптимальное соотношение аустенизаторов и ферритизаторов в металле сварного шва. Важную роль играет введение в состав покрытия 4,0-5,0 мас. % марганца азотированного марки Мн 92,0 (ГОСТ 6008-90). Легирование азотом устойчиво поддерживает требуемый баланс структурных: α и  - составляющих в сварном шве.

- составляющих в сварном шве.

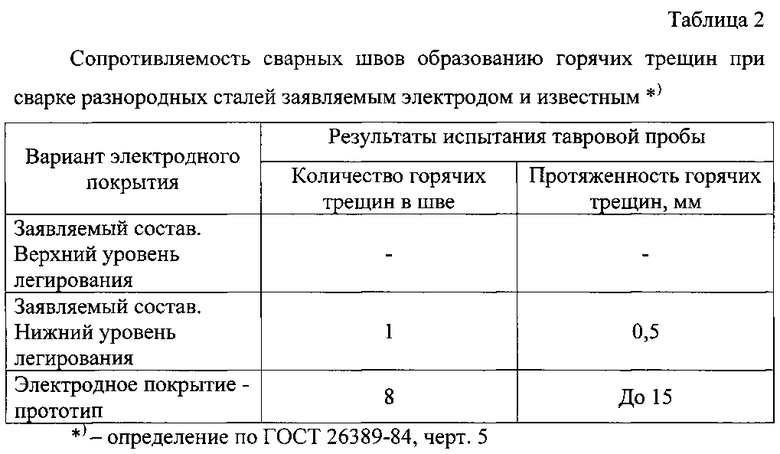

Суммарное содержание никеля и марганца азотированного не должно превышать 6,6-6,8 мас. %. Увеличение или уменьшение этой суммы компонентов электродного покрытия нарушает соотношение аустенита и феррита в сварном шве, что снижает его технологическую прочность (таблица 2).

Железо-алюминий-циркониевая (ТУ 14-5-40-84) и никель-алюминий-цериевая лигатуры, легируя сварной шов церием и цирконием (расчетное содержание каждого 0,05-0,08 мас. %), способствуют образованию высокотемпературных цериевых и циркониевых сернистых соединений, повышающих сопротивляемость сварного шва образованию и развитию кристаллизационных трещин.

Повышение содержания каждой из лигатур выше заявленного значения снижает отделимость шлаковой корки, снижение ниже нижнего предела уменьшает эффект их влияния на технологическую прочность сварного шва.

Оптимальное содержание доломита (26-40 мас. %), плавикового (11,2-12,0 мас. %) и полевого (0,5-1,0 мас. %) шпата обеспечивает хорошее формирование шва и легкую отделимость шлаковой корки при сварке во всех пространственных положениях.

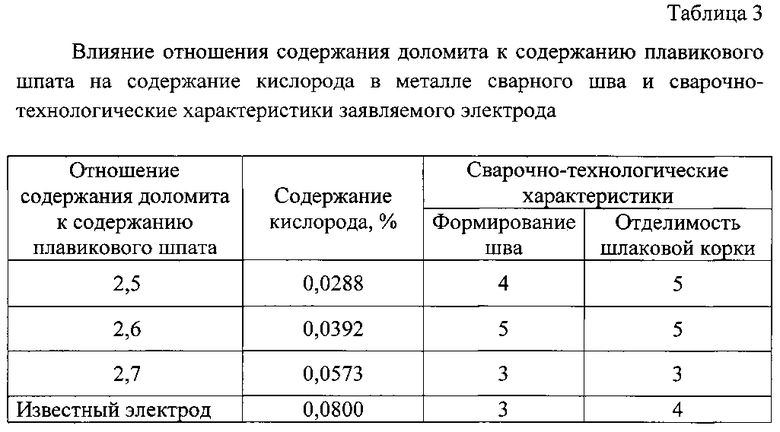

При этом важно соблюдать соотношение содержания доломита к содержанию плавикового шпата, равное 2,5-2,6, что в первую очередь определяет вязкость шлаковой ванны и ее окислительную способность.

Рост кислорода увеличивает градиент температуры сварочной ванны, что способствует образованию горячих кристаллизационных трещин.

При отношении кислотности шлаков ниже 2,5 снижается окислительная способность покрытия электродов, повышается окислительная способность покрытия и, как следствие, интенсивность кремне-марганцовистых восстановительных процессов, ухудшаются сварочно-технологические свойства электрода (таблица 3).

В качестве электродного стержня может быть использована сварочная проволока марок Св-03Х24Н13Г2М, Св-07Х25Н13, Св-07Х25Н12Г2Т, предпочтительно Св-03Х24Н13Г2М.

Из представленных в таблицах данных следует, что электрод по изобретению для ручной дуговой сварки высоколегированных и разнородных сталей обеспечивает достижение поставленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| Состав электродного покрытия | 1983 |

|

SU1094711A1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| Состав электродного покрытия | 1982 |

|

SU1050837A1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2400341C1 |

Изобретение может быть использовано при сварке высоколегированных с содержанием хрома до 25 мас. % и никеля до 30 мас.30% и разнородных сталей. Нанесенное на металлический стержень покрытие содержит компоненты в следующем соотношении, мас. %: доломит 26-40, плавиковый шпат 11,2-12,0, двуокись титана 25,0-29,0, полевой шпат 0,5-1,0, кварцевый песок 0,5-1,0, периклаз 0,5-0,8, хром 7,0-9,0, ферросилиций 5,0-6,0, марганец азотированный 4,0-5,0, молибден 2,0-3,0, никель 2,0-2,5, лигатура железо-алюминий-циркониевая 0,5-1,0, лигатура никель-магний-цериевая 0,5-1,0, натрий карбоксилметилцеллюлоза 0,3-0,5. Покрытие обладает высокой технологичностью при опрессовке и прокалке, электрод обеспечивает снижение склонности сварного шва к образованию горячих кристаллизационных трещин. 3 з.п. ф-лы, 3 табл.

1. Электрод для ручной дуговой сварки высоколегированных и разнородных сталей, включающий металлический стержень и нанесенное на него покрытие, содержащее доломит, плавиковый шпат, двуокись титана, полевой шпат, кварцевый песок, периклаз, хром, ферросилиций, марганец, молибден, отличающийся тем, что покрытие дополнительно содержит никель, лигатуру железо-алюминий-циркониевую, лигатуру никель-магний-цериевую, натрий карбоксилметилцеллюлозу и марганец в виде марганца азотированного, при следующем соотношении компонентов, мас.%:

2. Электрод по п. 1, отличающийся тем, что отношение содержания доломита к содержанию плавикового шпата составляет 2,5-2,6.

3. Электрод по п. 1, отличающийся тем, что сумма содержаний никеля и марганца азотированного составляет не более 6,6-6,8 мас. %.

4. Электрод по п. 1, отличающийся тем, что стержень изготовлен из сварочной проволоки марок Св-03Х24Н13Г2М, Св-07Х25Н13, Св-07Х25Н12Г2Т.

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| Состав электродного покрытия | 1981 |

|

SU948591A1 |

| Способ выделения сульфата натрия из хлоридсульфатных растворов | 1978 |

|

SU767029A1 |

Авторы

Даты

2016-08-20—Публикация

2015-05-13—Подача