Фиг.

Изобретение относится к технологии обслуживания и ремонта гусениц с моноблочными резинометаллическими шарнирами (РМШ) с ограничителями радиальной деформации.

Известен способ разборки гусениц с РМШ, заключающийся в том, что резиноме- таллические пальцы выпрессовывают из проушин смежных звеньев.

Способ разборки гусениц с РМШ обладает следующими недостатками:

большая трудоемкость разборки, так как этот способ требует мощных металлоемких приспособлений из-за того, что усилие выпрессовки в среднем находится в пределах 5000-8000 кгс, иногда превышая указанные пределы в 4 раза, и значительных усилий на рычагах приспособлений;

разрушение резинометаллических пальцев при разборке и непригодность к дальнейшему использованию, так как резиновые элементы прилипают к внутренним поверхностям проушин и при выпрессовке повреждаются ограничителями, что полностью выводит резинометаллические пальцы из cfpofl.

Известен способ разборки гусениц с пустотелыми обрезиненными пальцами, заключающийся в том, что указанные пустотелые пальцы нагревают изнутри до температуры отслоения клеевого состава резиновых колец, например до 300-400°С. При нагреве пальцев осуществляют разрушение клеевого слоя с частичным подгоранием или полное разрушение резиновых колец.

После нагрева производят выпрессовку пальцев из проушин смежных звеньев.

Описанный способ разборки гусениц с пустотелыми обрезиненными пальцами имеет следующие недостатки:

невозможность разборки гусениц с моноблочными РМШ, имеющими жесткие кольцевые ограничители радиальной деформации, при отслоении резиновых элементов от пальца под воздействием нагрева, так как выпрессовку провести невозможно из-за запирания в проушинах ре- зиновых элементов ограничителями радиальной деформации,

разрушение обрезиненных пальцев после разборки и непригодность их к дальнейшему использованию;

обязательное наличие трубчатых (полых) пальцев для нагрева их изнутри.

Цель изобретения - обеспечение эффективной разборки и сохранение ремонтопригодности.

Поставленная цель достигается тем, что согласно способу разборки гусениц с моноблочными резинометаллическими шарнирами с ограничителями радиальной деформации, заключающемуся в нагреве до 300-400°С и последующей выпрессовке

пальцев из проушин смежных звеньев, предварительно создают осевое усилие выпрессовки пальца из проушин смежных звеньев, затем производят равномерный нагрев проушин снаружи до оплавления по0 верхностного слоя резиновых элементов, контактирующего с внутренними поверхностями проушин, после чего осуществляют дальнейшую выпрессовку, а нагрев прекращают.

5 Обеспечение эффективной разборки гусениц достигается путем уменьшения общего времени разборки с 45-50 мин у известного до 10-12 мин по предлагаемому способу вследствие снижения времени на0 грева, необходимого для оплавления поверхностного слоя резиновых элементов, тогда как для разборки моноблочного РМШ с ограничителями радиальной деформации по прототипу требуется полностью сжечь рези5 новые элементы так, чтобы не происходило заклинивание ограничителей и внешних элементов резиновых колец в проушинах.

Сохранение ремонтопригодности обеспечивается вследствие нагрева проушин

0 снаружи только до начала оплавления поверхностного слоя резиновых элементов и снижения трения резины по металлу при выпрессовке, так как у сухой резины коэффициент трения выше. Такой палец, если на

5 нем нет других повреждений, можно использовать повторно, что доказано экспериментально при контрольных разборах.

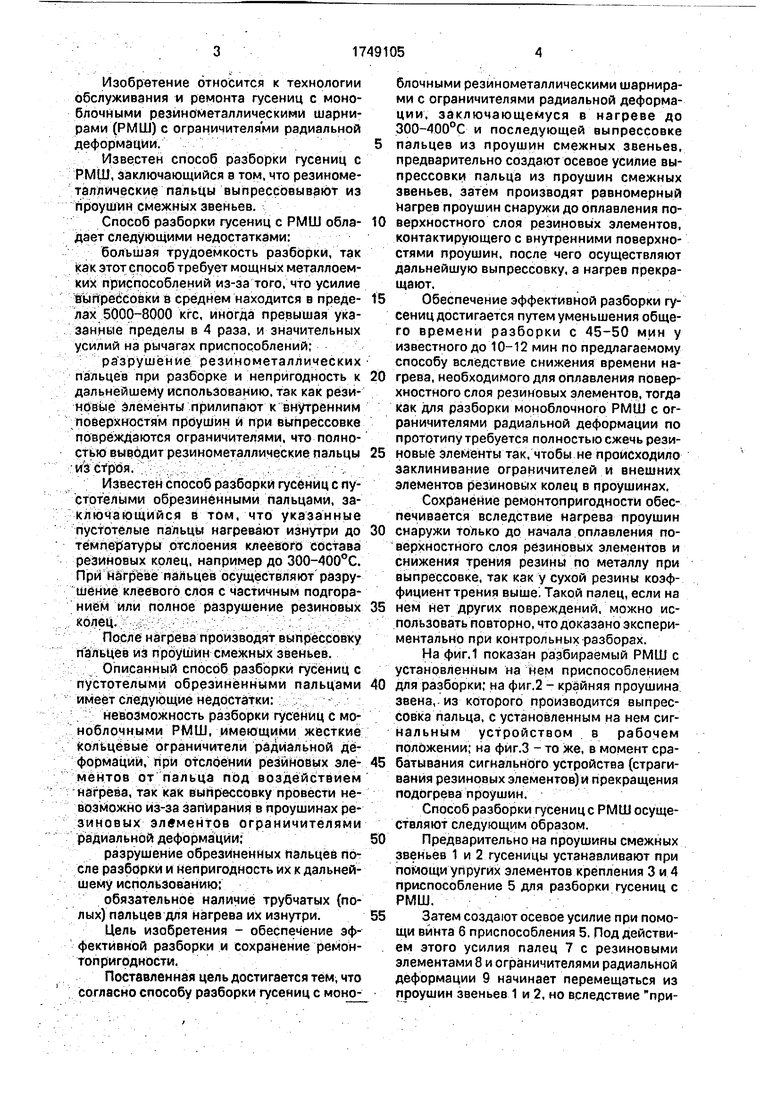

На фиг.1 показан разбираемый РМШ с установленным на нем приспособлением

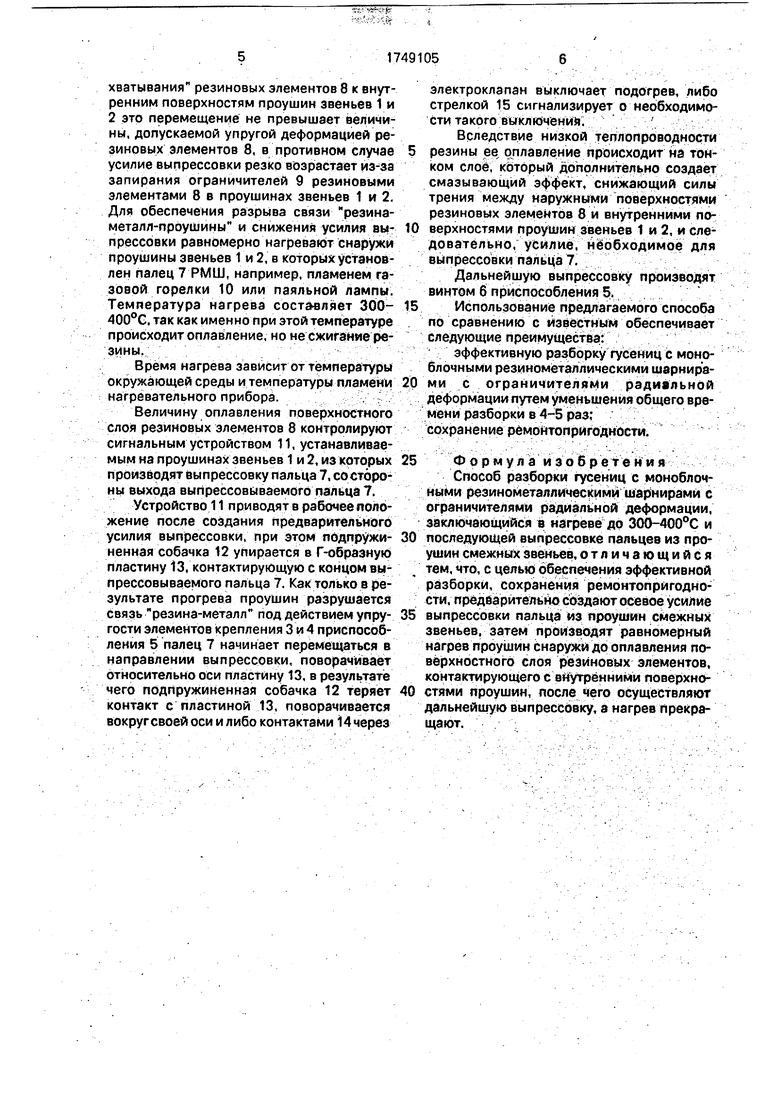

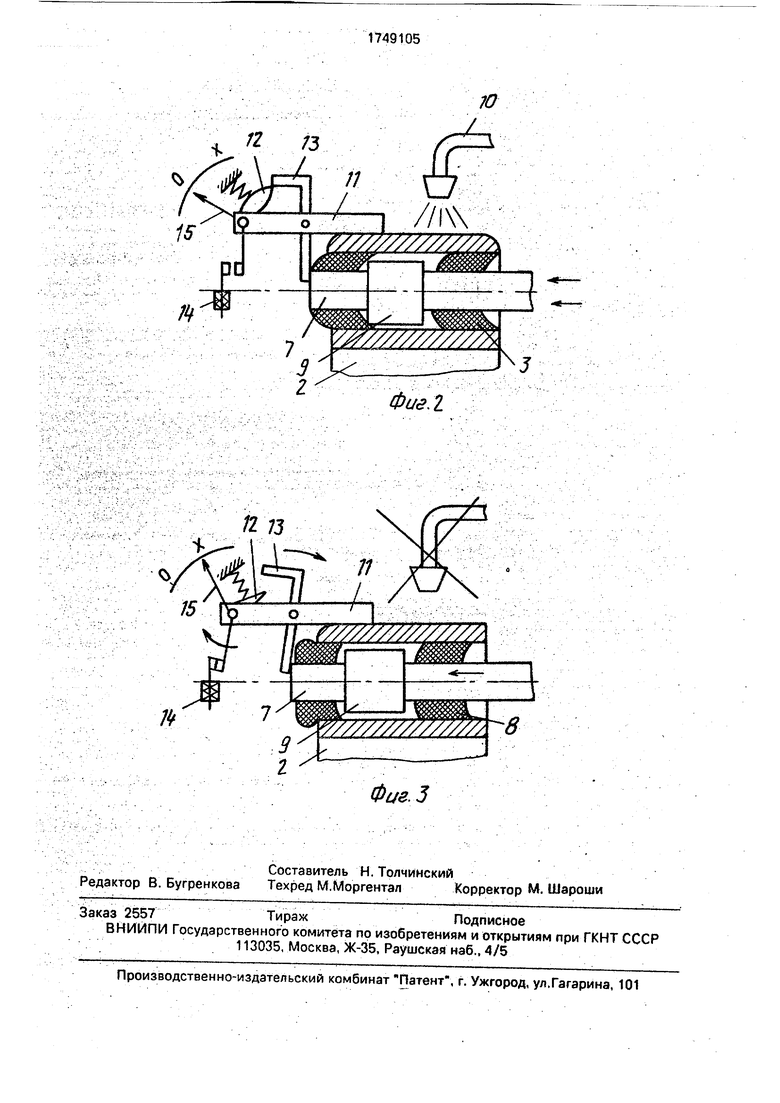

0 для разборки; на фиг.2 - крайняя проушина звена, из которого производится выпрес- совка пальца, с установленным на нем сигнальным устройством а рабочем положении; на фиг.З - то же, в момент сра5 батывания сигнального устройства (страги- вания резиновых элементов)и прекращения подогрева проушин.

Способ разборки гусенице РМШ осуществляют следующим образом.

0 Предварительно на проушины смежных звеньев 1 и 2 гусеницы устанавливают при помощи упругих элементов крепления 3 и 4 приспособление 5 для разборки гусениц с РМШ.

5 Затем созда ют осе вое усилие п ри помощи винта б приспособления 5. Под действием этого усилия палец 7 с резиновыми элементами 8 и ограничителями радиальной деформации 9 начинает перемещаться из проушин звеньев 1 и 2, но вследствие прихватывания резиновых элементов 8 к внутренним поверхностям проушин звеньев 1 и 2 это перемещение не превышает величины, допускаемой упругой деформацией резиновых элементов 8, в противном случае усилие выпрессовки резко возрастает из-за запирания ограничителей 9 резиновыми элементами 8 в проушинах звеньев 1 и 2. Для обеспечения разрыва связи резина- металл-проушины 1 и снижения усилия выпрессовки равномерно нагревают снаружи проушины звеньев 1 и 2, в которых установлен палец 7 РМШ, например, пламенем газовой горелки 10 или паяльной лампы. Температура нагрева составляет 300- 400°С, так как именно при этой температуре происходит оплавление, но не сжигание резины.

Время нагрева зависит от температуры окружающей среды и температуры пламени нагревательного прибора.

Величину оплавления поверхностного слоя резиновых элементов 8 контролируют сигнальным устройством 11, устанавливаемым на проушинах звеньев 1 и 2, из которых производят выпрессовку пальца 7, со стороны выхода выпрессовываемого пальца 7.

Устройство 11 приводят в рабочее положение после создания предварительного усилия выпрессовки, при этом подпружиненная собачка 12 упирается в Г-образную пластину 13. контактирующую с концом выпрессовываемого пальца 7. Как только в результате прогрева проушин разрушается связь резина-металл под действием упругости элементов крепления 3 и 4 приспособления 5 палец 7 начинает перемещаться в направлении выпрессовки, поворачивает относительно оси пластину 13, в результате чего подпружиненная собачка 12 теряет контакт с пластиной 13, поворачивается вокруг своей оси и либо контактами 14 через

электроклапан выключает подогрев, либо стрелкой 15 сигнализирует о необходимости такого выключения.

Вследствие низкой теплопроводности

резины ее оплавление происходит на тонком слое, который дополнительно создает смазывающий эффект, снижающий силы трения между наружными поверхностями резиновых элементов 8 и внутренними поверхностями проушин звеньев 1 и 2, и следовательно, усилие, необходимое для выпрессовки пальца 7.

Дальнейшую выпрессовку производят винтом 6 приспособления 5.

Использование предлагаемого способа по сравнению с известным обеспечивает следующие преимущества:

эффективную разборку гусениц с моноблочными резинометаллическими шарнирами с ограничителями радиальной деформации путем уменьшения общего времени разборки в 4-5 раз; сохранение ремонтопригодности.

Формула изобретения

Способ разборки гусениц с моноблочными резинометаллическими шарнирами с ограничителями радиальной деформации, заключающийся в нагреве до 300-400°С и

последующей вылрессовке пальцев из проушин смежных звеньев, отличающийся тем, что, с целью обеспечения эффективной разборки, сохранения ремонтопригодности, предварительно создают осевое усилие

выпрессовки пальца из проушин смежных звеньев, затем производят равномерный нагрев проушин снаружи до оплавления поверхностного слоя резиновых элементов, контактирующего с внутренними поверхностями проушин, после чего осуществляют дальнейшую выпрессовку, а нагрев прекращают.

щ

Физ.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПРЕССОВКИ ПАЛЬЦА РЕЗИНОМЕТАЛЛИЧЕСКОГО ШАРНИРА И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2010695C1 |

| Гусеничная цепь с параллельными резинометаллическими шарнирами | 1982 |

|

SU1071508A1 |

| Устройство для разборки и сборки гусениц с резинометаллическими шарнирами | 1988 |

|

SU1604655A1 |

| Гусеничная цепь транспортного средства | 1980 |

|

SU943068A1 |

| Устройство для испытаний шарниров гусениц | 1988 |

|

SU1622792A2 |

| Гусеница с резинометаллическим шарниром параллельного типа и цевочным зацеплением с ведущим колесом | 2021 |

|

RU2761974C1 |

| РЕЗИНОМЕТАЛЛИЧЕСКИЙ ШАРНИР ДЛЯ ГУСЕНИЦ ТРАНСПОРТНЫХ СРЕДСТВ | 2009 |

|

RU2397907C1 |

| Устройство для замера реакций грунта при движении гусеничной машины | 1984 |

|

SU1186991A1 |

| Резинометаллический шарнир для гусениц транспортных средств | 2016 |

|

RU2629619C1 |

| Резинометаллический шарнир сочленения траков гусеницы | 1980 |

|

SU906778A1 |

Изобретение относится к технологии обслуживания и ремонта гусениц. Цель изобретения - обеспечение эффективной разборки и сохранение ремонтопригодности. Для этого предварительно создают осевое усилие выпрессовки пальца 7 из проушин смежных звеньев 1.2. Затем равномерно нагревают проушины снаружи до 300-400°С до оплавления поверхностного слоя резиновых элементов 8, контактирующего с внутренними поверхностями проушин. Величину оплавления контролируют сигнальным устройством. Так как палец 7 находится под воздействием созданного в начале выпресовки осевого усилия, соответствующего величине упругой деформации резиновых элементов 8, при нагреве проушин и оплавлении поверхностного слоя резиновых элементов 8 палец 7 начинает перемещаться под действием упругих сил в направлении выпрессовки. После этого нагрев проушин прекращают и производят дальнейшую выпрессовку винтом 6 приспособления 5. 3 ил.

12 К

К

9

г

7//////7/////////.

LA

-8

| Способ разборки гусениц | 1972 |

|

SU474455A1 |

| кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1992-07-23—Публикация

1990-01-11—Подача