Изобретение относится к испытательному оборудованию, а именно к устройству для испытаний резинометаллических шарниров гусеничных траков, и является усовершенствованием технического решения по авт.св. № 573734.

Цель изобретения - расширение функциональных возможностей устройства путем регистрации предельной величины износа резинового массива шарнира гусениц.

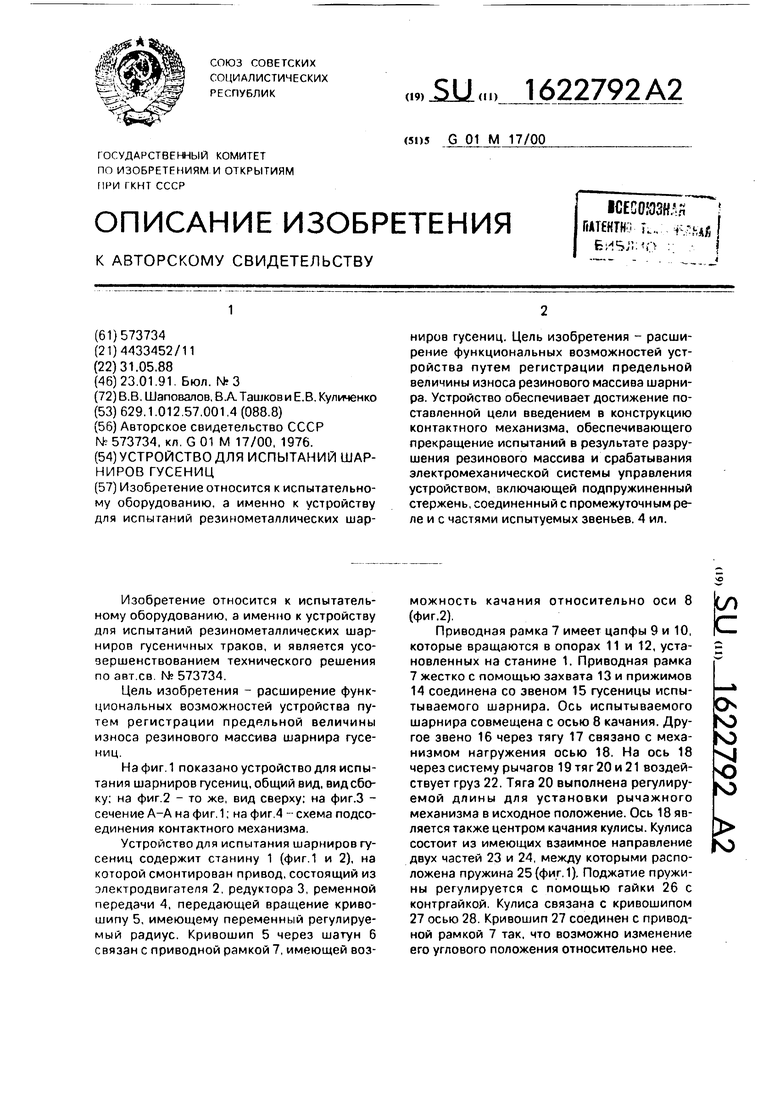

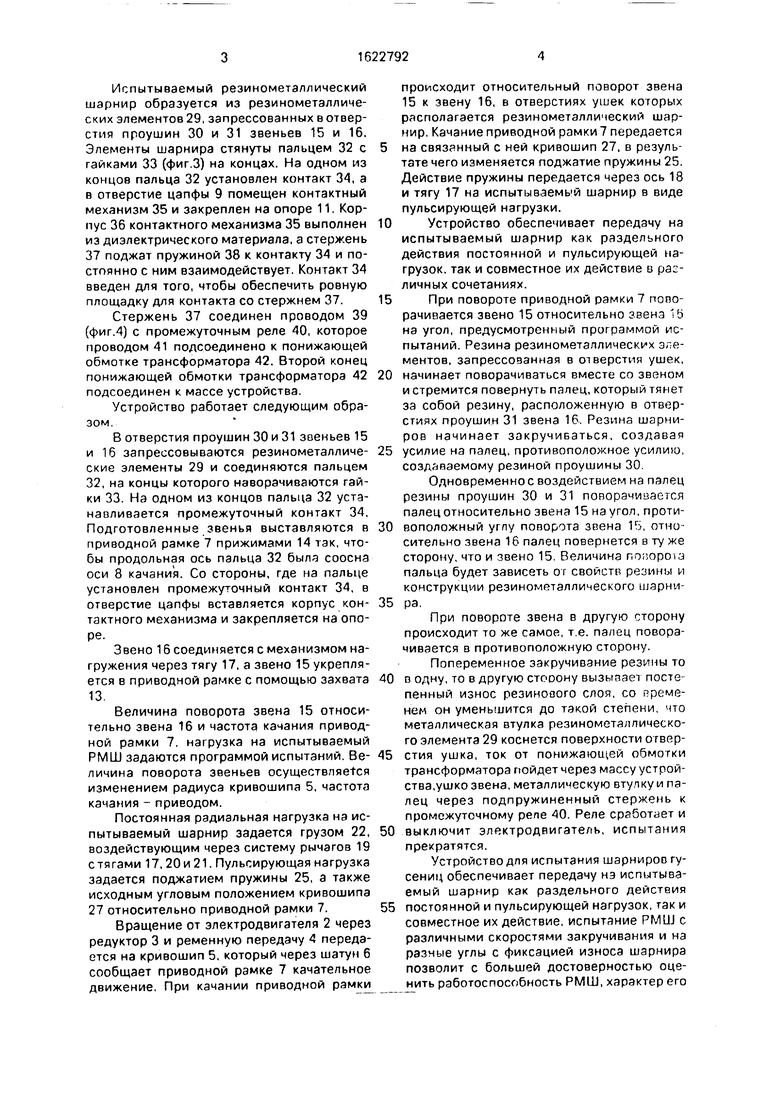

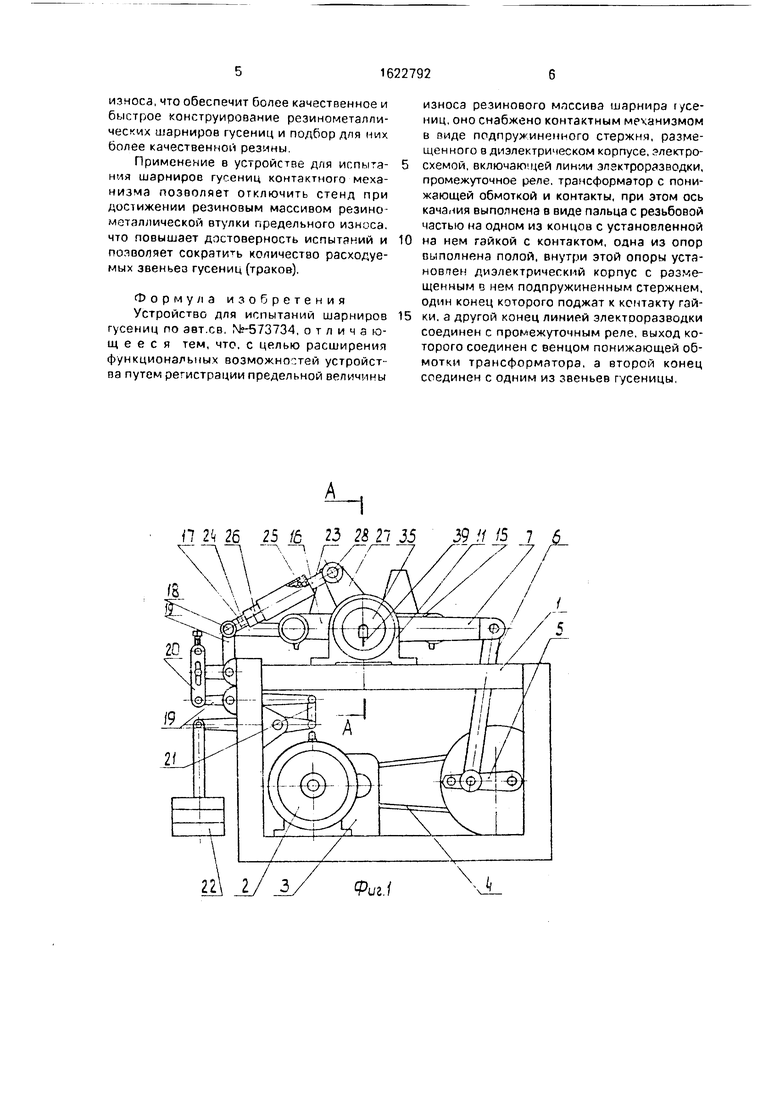

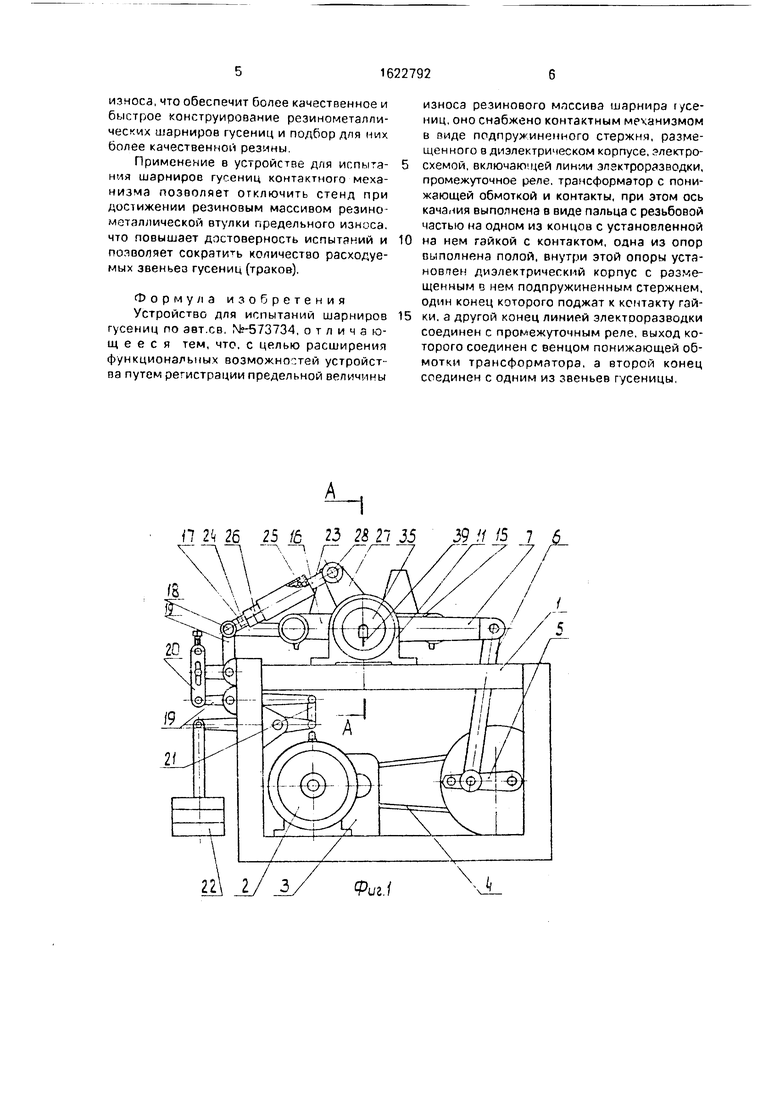

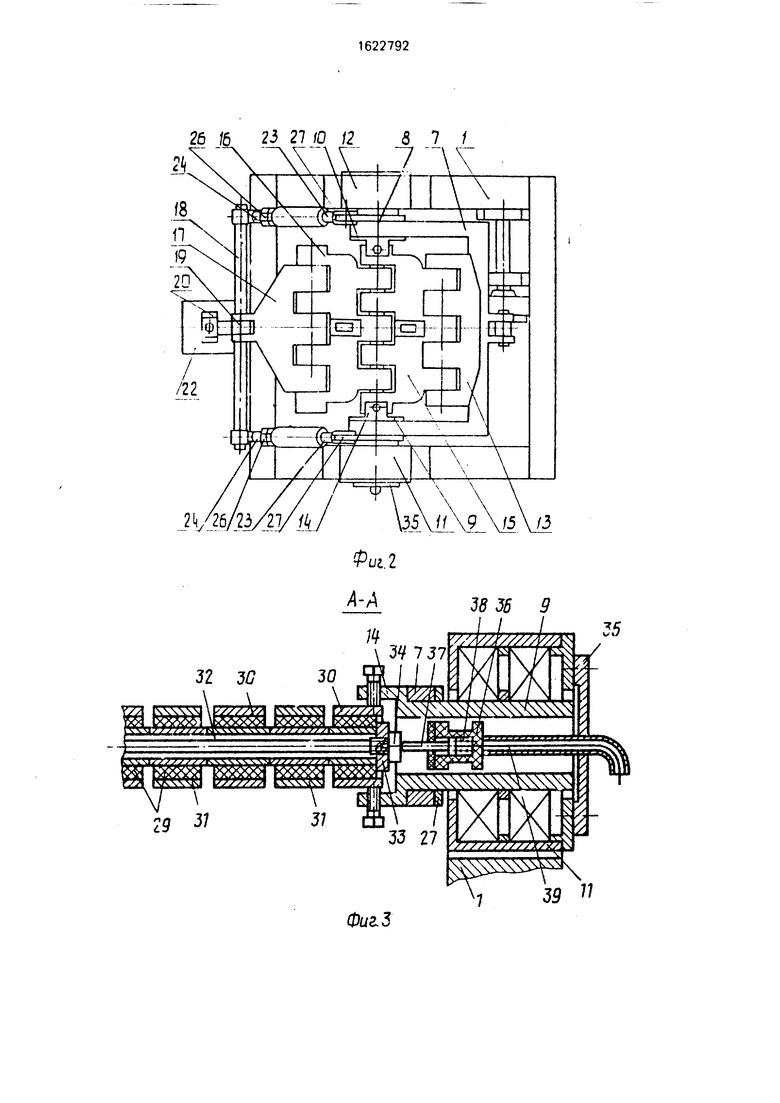

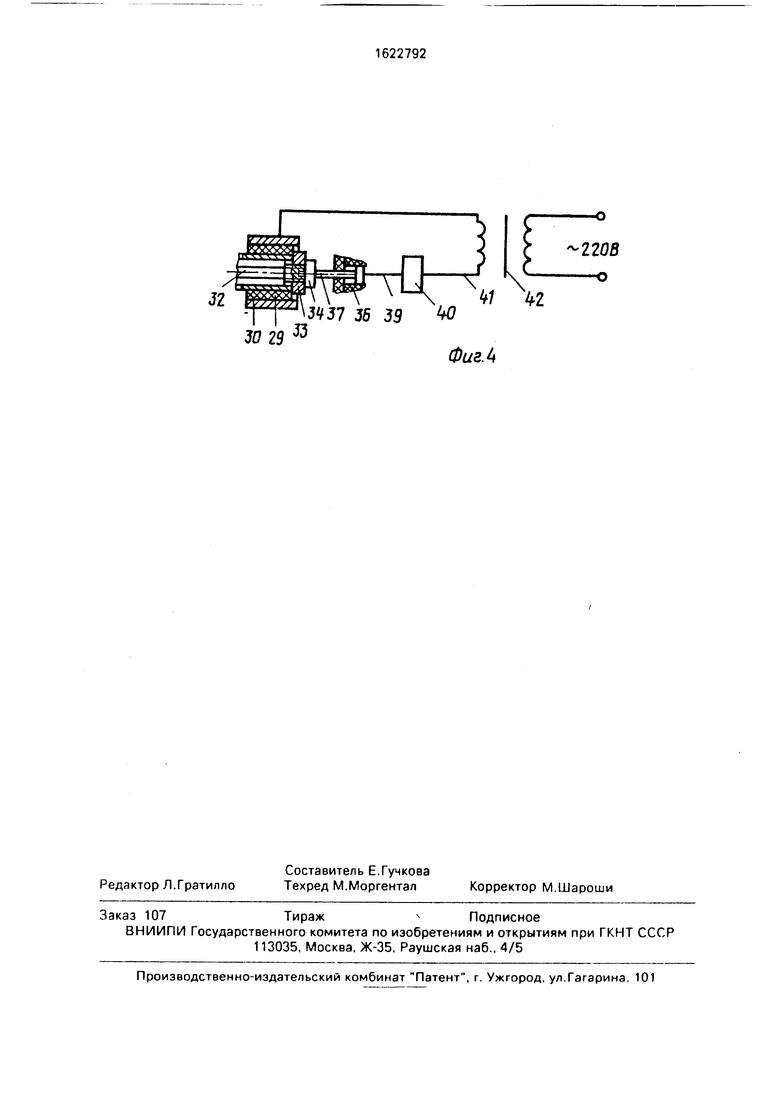

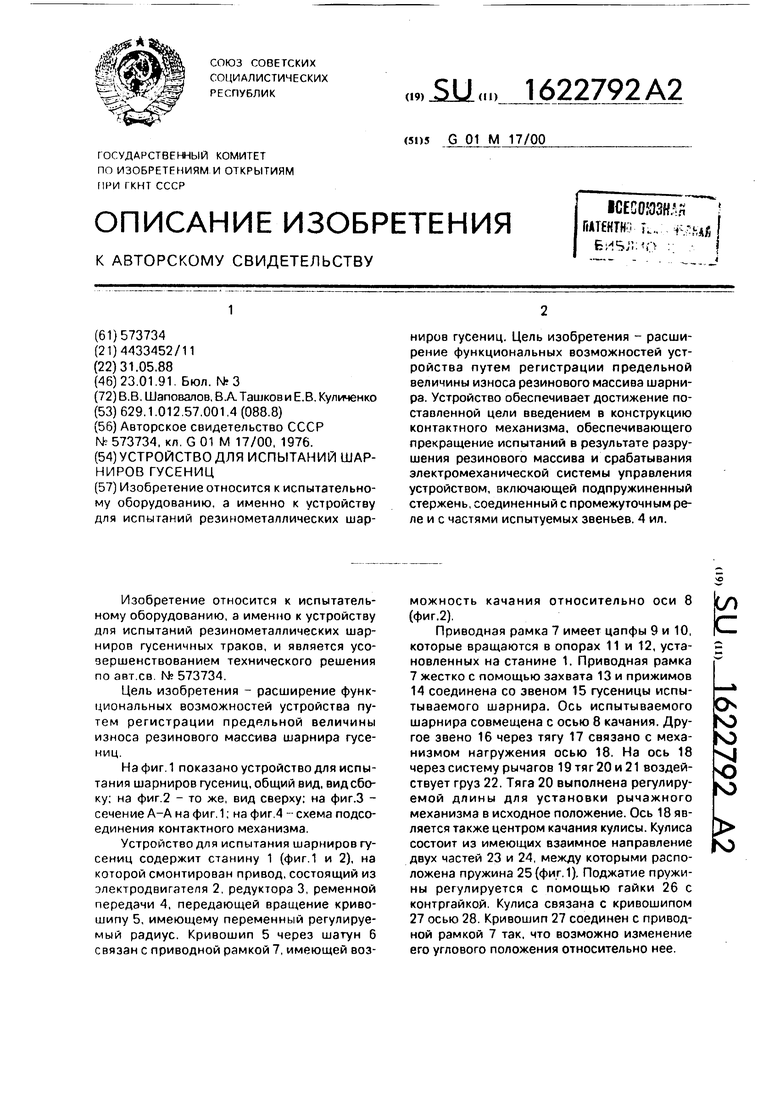

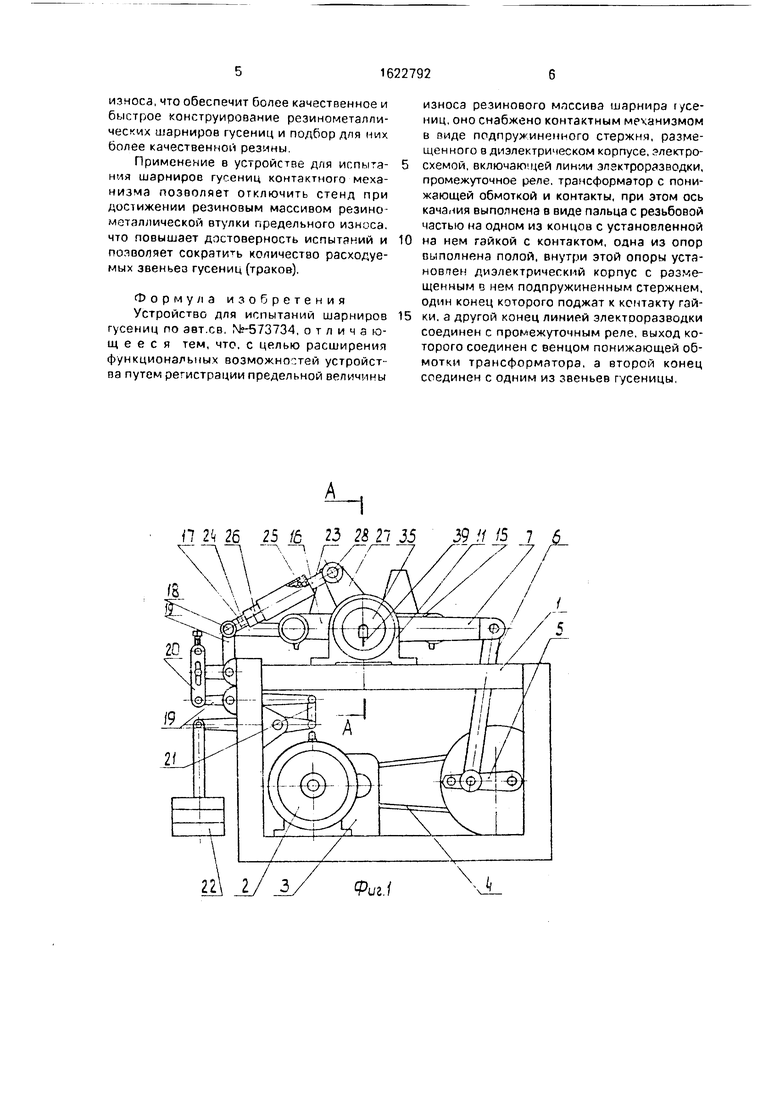

На фиг. 1 показано устройство для испытания шарниров гусениц, общий вид, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.З - сечение А-А на фиг. 1; на фиг.4 -схема подсоединения контактного механизма.

Устройство для испытания шарниров гусениц содержит станину 1 (фиг.1 и 2), на которой смонтирован привод, состоящий из электродвигателя 2, редуктора 3, ременной передачи 4, передающей вращение кривошипу 5, имеющему переменный регулируемый радиус. Кривошип 5 через шатун 6 связан с приводной рамкой 7, имеющей возможность качания относительно оси 8 (фиг.2).

Приводная рамка 7 имеет цапфы 9 и 10, которые вращаются в опорах 11 и 12, установленных на станине 1. Приводная рамка 7 жестко с помощью захвата 13 и прижимов 14 соединена со звеном 15 гусеницы испытываемого шарнира. Ось испытываемого шарнира совмещена с осью 8 качания. Другое звено 16 через тягу 17 связано с механизмом нагружения осью 18. На ось 18 через систему рычагов 19 тяг 20 и 21 воздействует груз 22. Тяга 20 выполнена регулируемой длины для установки рычажного механизма в исходное положение. Ось 18 является также центром качания кулисы. Кулиса состоит из имеющих взаимное направление двух частей 23 и 24, между которыми расположена пружина 25 {фиг. 1), Поджатие пружины регулируется с помощью гайки 26 с контргайкой. Кулиса связана с кривошипом 27 осью 28. Кривошип 27 соединен с приводной рамкой 7 так, что возможно изменение его углового положения относительно нее.

Ё

Испытываемый резинометаллический шарнир образуется из резинометалличе- ских элементов 29, запрессованных в отверстия проушин 30 и 31 звеньев 15 и 16. Элементы шарнира стянуты пальцем 32 с гайками 33 (фиг.З) на концах. На одном из концов пальца 32 установлен контакт 34, а в отверстие цапфы 9 помещен контактный механизм 35 и закреплен на опоре 11. Корпус 36 контактного механизма 35 выполнен из диэлектрического материала, а стержень 37 поджат пружиной 38 к контакту 34 и постоянно с ним взаимодействует. Контакт 34 введен для того, чтобы обеспечить ровную площадку для контакта со стержнем 37.

Стержень 37 соединен проводом 39 (фиг.4) с промежуточным реле 40, которое проводом 41 подсоединено к понижающей обмотке трансформатора 42. Второй конец понижающей обмотки трансформатора 42 подсоединен к массе устройства.

Устройство работает следующим образом.

В отверстия проушин 30 и 31 звеньев 15 и 16 запрессовываются резинометалличе- ские элементы 29 и соединяются пальцем 32, на концы которого наворачиваются гайки 33. Нэ одном из концов пальца 32 устанавливается промежуточный контакт 34. Подготовленные звенья выставляются в приводной рамке 7 прижимами 14 так, чтобы продольная ось пальца 32 была соосна оси 8 качания. Со стороны, где на пальце установлен промежуточный контакт 34, в отверстие цапфы вставляется корпус контактного механизма и закрепляется на опоре.

3 вено 16 соединяется с механизмом на- гружения через тягу 17, а звено 15 укрепляется в приводной рамке с помощью захвата 13.

Величина поворота звена 15 относительно звена 16 и частота качания приводной рамки 7, нагрузка на испытываемый РМШ задаются программой испытаний. Величина поворота звеньев осуществляется изменением радиуса кривошипа 5, частота качания - приводом.

Постоянная радиальная нагрузка на испытываемый шарнир задается грузом 22, воздействующим через систему рычагов 19 стягами 17,20и 21. Пульсирующая нагрузка задается поджатием пружины 25, а также исходным угловым положением кривошипа 27 относительно приводной рамки 7.

Вращение от электродвигателя 2 через редуктор 3 и ременную передачу 4 передается на кривошип 5, который через шатун 6 сообщает приводной рамке 7 качательное движение. При качании приводной рамки

происходит относительный поворот звена 15 к звену 16, в отверстиях ушек которых располагается резинометаллический шарнир. Качание приводной рамки 7 передается 5 на связанный с ней кривошип 27, в результате чего изменяется поджатие пружины 25. Действие пружины передается через ось 18 и тягу 17 на испытываемый шарнир в виде пульсирующей нагрузки.

0 Устройство обеспечивает передачу на испытываемый шарнир как раздельного действия постоянной и пульсирующей нагрузок, так и совместное их действие в рас- личных сочетаниях.

5При повороте приводной рамки 7 поворачивается звено 15 относительно эвена 5 на угол, предусмотренный программой испытаний. Резина резинометаллических элементов, запрессованная в отверстия ушек,

0 начинает поворачиваться вместе со звеном и стремится повернуть палец, который тянет за собой резину, расположенную в отверстиях проушин 31 звена 16. Резина шарниров начинает закручиваться, создавая

5 усилие на палец, противоположное усилию, создаваемому резиной проушины 30.

Одновременно с воздействием на палец резины проушин 30 и 31 поворачивается палец относительно звена 15 на угон, проти0 воположный углу поворота звена 15, относительно звена 16 палец повернется в ту же сторону, что и звено 15. Величина поворота пальца будет зависеть о г свойств резины и конструкции резинометаллического шарни5 ра.

При повороте звена в другую сторону происходит то же самое, т.е. палец поворачивается в противоположную сторону.

Попеременное закручивание резины то

0 в одну, то в другую сторону вызывает постепенный износ резинооого слоя, со временем он уменьшится до такой степени, что металлическая втулка резинометаллического элемента 29 коснется поверхности огвер5 стия ушка, ток от понижающей обмотки трансформатора пойдет через массу устройства,ушко звена, металлическую втулку и палец через подпружиненный стержень к промежуточному репе 40. Реле сработает и

0 выключит электродвигатель, испытания прекратятся.

Устройство для испытания шарниров гусениц обеспечивает передачу нэ испытываемый шарнир как раздельного действия

5 постоянной и пульсирующей нагрузок, так и совместное их действие, испытание РМШ с различными скоростями закручивания и на разные углы с фиксацией износа шарнира позволит с большей достоверностью оценить работоспособность РМШ, характер его

износа, что обеспечит более качественное и быстрое конструирование резинометалли- ческих шарниров гусениц и подбор для них более качественной резины.

Применение в устройстве для испытания шарниров гусениц контактного механизма позволяет отключить стенд при достижении резиновым массивом резино- металлической втулки предельного износа. что повышает достоверность испытаний и позволяет сократить количество расходуемых звеньез гусениц (траков).

Формула изобретения Устройство для испытаний шарниров гусениц по эвт.св, М -573734, отличающееся тем, что. с целью расширения функциональных возможностей устройства путем регистрации предельной величины

0

5

износа резинового массива шарнира гусениц, оно снабжено контактным механизмом в виде подпружиненного стержня, размещенного в диэлектрическом корпусе,лектро- схемой, включаю1 цей линии элзктроразводки, промежуточное реле, трансформатор с понижающей обмоткой и контакты, при этом ось качания выполнена в виде пальца с резьбовой частью на одном из концов с установленной иа нем гайкой с контактом, одна из опор выполнена полой, внутри этой опоры уста- новтен диэлектрический корпус с размещенным в нем подпружиненным стержнем, один конец которого поджат к контакту гайки, а другой конец линией электооразводки соединен с промежуточным реле, выход которого соединен с венцом понижающей обмотки трансформатора, а второй конец соединен с одним из звеньев гусеницы,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания шарниров гусениц | 1988 |

|

SU1532836A2 |

| Устройство для испытания шарниров гусениц | 1988 |

|

SU1530972A2 |

| Устройство для испытания шарниров гусениц | 1987 |

|

SU1416884A1 |

| Устройство для испытания шарниров гусениц | 1976 |

|

SU573734A1 |

| Способ разборки гусениц с моноблочными резинометаллическими шарнирами с ограничителями радиальной деформации | 1990 |

|

SU1749105A1 |

| Гусеница с резинометаллическим шарниром параллельного типа и цевочным зацеплением с ведущим колесом | 2021 |

|

RU2761974C1 |

| Стенд для испытания шарниров гусеничной цепи | 1979 |

|

SU785675A1 |

| Устройство для испытания шарниров на абразивный износ | 1979 |

|

SU859868A1 |

| Резинометаллический шарнир для гусениц транспортных средств | 2016 |

|

RU2629619C1 |

| Установка для исследования взаимодействия звеньев гусеницы с грунтом | 1981 |

|

SU1000821A1 |

Изобретение относится к испытательному оборудованию, а именно к устройству для испытаний резинометаллических шарниров гусениц. Цель изобретения - расширение функциональных возможностей устройства путем регистрации предельной величины износа резинового массива шарнира. Устройство обеспечивает достижение поставленной цели введением в конструкцию контактного механизма, обеспечивающего прекращение испытаний в результате разрушения резинового массива и срабатывания электромеханической системы управления устройством, включающей подпружиненный стержень, соединенный с промежуточным реле и с частями испытуемых звеньев. 4 ил.

П 2i 26

25 /6 23 28 21 35 39 И /5 7 - д г/-/7 -

U

(N O Г- См CN Ю

CM|

tn

r

i

Ш7 36 39 W

3U29

53

220В -о

W 42

Фиг А

| Устройство для испытания шарниров гусениц | 1976 |

|

SU573734A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-01-23—Публикация

1988-05-31—Подача