1. Область техники

Изобретение относится к области специальной металлургии, конкретно к способам производства высоколегированных жаропрочных сплавов на основе никеля с содержанием титана и алюминия в узких пределах, применяемых для изготовления деталей авиационной техники (лопаток газовых турбин, термообработанных и обточенных штамповок дисков, дефлекторов, лабиринтов), деталей энергомашиностроения и турбиностроения, колец цельнокатаных различного назначения. Способ включает выплавку жаропрочного сплава с применением паспортной шихтовой болванки с высоким содержанием титана и алюминия, полученной с использованием рекуперации отходов, разливку электрода, в подходящую для рафинирующего переплава форму, и последующий рафинирующий переплав со скоростью плавления от 2,5 до 4,5 кг/мин с получением слитков диаметром от 150 до 630 мм. Способ обеспечивает ресурсосбережение за счет рекуперации отходов, в том числе экономию дорогостоящих и дефицитных шихтовых материалов и дает возможность получать высококачественные слитки жаропрочных сплавов с содержанием титана и алюминия в узких пределах, что гарантирует стабильность механических свойств готовых изделий.

2. Предшествующий уровень техники

Известен «Способ получения литейных жаропрочных сплавов на никелевой основе» (Патент RU 2470081 (С22С 1/02, С22В 9/02), 2011), включающий подготовку шихтовых материалов, содержащих отходы жаропрочных никелевых сплавов, и их последующий переплав в вакууме. Недостатком технического решения является отсутствие возможности корректировки состава при подготовке к основной выплавке.

Известен «Способ получения жаропрочных никелевых сплавов путем переработки металлических отходов» (Патент RU 2398905 (С22С 19/03, С22 В 7/00), 2009), включающий загрузку металлических отходов, их расплавление и рафинирование в вакууме. Недостатком способа является невозможность обеспечения в металле, низких содержаний вредных примесей и неметаллических включений, а также ограничение по количеству и виду вводимых отходов.

Известен «Способ получения суперсплавов на основе никеля, легированных редкоземельными металлами» (Патент RU 2572117 (С22С 19/03, С22С 1/02), 2014), включающий загрузку в плавильный тигель шихты в виде металлических отходов или смеси металлических отходов и легирующих металлов, введение в шихту рафинирующей добавки, расплавление шихты и разливку полученного расплава через фильтр. Недостаток способа заключается в том, что техническим решением не предусмотрена обработка отходов.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ получения высоколегированного жаропрочного сплава ХН62БМКТЮ на никелевой основе» (Патент RU 2672651 (С22С 1/02, С22 В 9/20), 2017). Способ включает очистку некондиционных отходов, восстановительную плавку отходов в дуговой печи постоянного тока с продувкой расплава кислородом, последующий рафинирующий вакуумный дуговой переплав, и использование полученных вторичных отходов при выплавке марочного металла.

К недостаткам способа можно отнести значительные трудозатраты, связанные с необходимостью получения вторичных активированных отходов, чистых по неметаллическим и шлаковым включениям, для обеспечения гарантированного химического состава.

3. Сущность изобретения

3.1. Постановка технической задачи

Обеспечение ресурсосбережения (экономии дорогостоящих и дефицитных шихтовых материалов) при выплавке высоколегированных сплавов на никелевой основе с использованием некондиционных отходов, образующихся на всех стадиях подготовки и производства металлопродукции (литники, скрап, прибыльные части открытых слитков, стружка, технологическая обрезь), путем их рекуперации, а также получение в жаропрочных сплавах содержание титана и алюминия в узких пределах, что гарантирует стабильность механических свойств готовых изделий.

Результат решения технической задачи

Задача ресурсосбережения решена путем вовлечения в производство высоколегированных жаропрочных сплавов, включая сплавы ХН77ТЮР(У), ХН73МБТЮ, ХН62 ВМЮТ, рекуперированных (вторичных кондиционных) отходов, полученных путем подготовки и выплавки паспортной шихтовой болванки с высоким содержанием титана и алюминия из некондиционных отходов, образующихся на всех стадиях подготовки и производства металлопродукции. При этом в полученных вторичных кондиционных отходах обеспечивается высокое содержание титана и алюминия.

3.2. Отличительные признаки

В отличии от известного технического решения, включающего очистку некондиционных отходов, восстановительную плавку отходов в дуговой печи постоянного тока с продувкой расплава кислородом, последующий рафинирующий вакуумный дуговой переплав, и использование полученных вторичных отходов при выплавке марочного металла; в заявленном техническом решении на стадии подготовки шихтовых материалов из некондиционных отходов, для их рекуперации и получения вторичных кондиционных отходов, для получения высоколегированных жаропрочных сплавов на основе никеля с содержанием титана и алюминия в узких пределах, последовательно осуществляют плавку в дуговой печи постоянного тока некондиционных отходов с корректировкой химического состава расплава по титану и алюминию, полученный после рекуперации вторичный кондиционный отход (паспортная шихтовая болванка с высоким содержанием титана и алюминия) совместно с кондиционным технологическим отходом вводят в состав шихты выплавки марочного металла в соотношении компонентов:

- шихта первичная - 30÷40%;

- кондиционные технологические отходы - 20÷30%;

- рекуперированный (вторичный кондиционный) отход (паспортная шихтовая болванка с высоки содержанием титана и алюминия) - остальное

и осуществляют штатный режим выплавки марочного металла в дуговой печи постоянного тока, разливку электрода, в подходящую для рафинирующего переплава форму, и последующий рафинирующий переплав с получением слитков диаметром от 150 до 630 мм.

Завалку шихты для рекуперации некондиционных отходов и получения вторичных кондиционных отходов формируют с использованием до 100% прокаленной стружки (технологические отходы, возврат собственного производства) идентичных жаропрочному сплаву. В качестве шлакообразующих применяют предварительно просушенные известь и свежий флюс АНФ-1, АНФ-6.

С целью предотвращения перегрева расплава и повышенного угара элементов (титана и алюминия) плавку проводят в определенном электрическом и температурном режиме, а присадки титана и алюминия строго регламентированы.

В конце периода расплавления при температуре н.б. 1510°С производят присадку расчетного количества титана и алюминия. После дачи первой порции титана и алюминия температура металла возрастает, для ее охлаждения в расплав присаживают хром металлический в количестве не более 100 кг.

После полного усвоения титана и алюминия производят выдержку металла в печи в течение 25÷30 минут на минимальных электрических параметрах и при температуре не более 1540°С осуществляют разливку паспортной шихтовой болванки с высоким содержанием титана и алюминия в изложницы, по возможности малого развеса.

Перед использованием выплавленной паспортной шихтовой болванки с высоким содержанием титана и алюминия производят сплошную абразивную чистку боковой поверхности слитков на глубину 8-10% от диаметра слитка.

Подготовленные слитки паспортной шихтовой болванки с высоким содержанием титана и алюминия используют на выплавку марочного металла в количестве до 50% от веса завалки в качестве вторичных кондиционных (рекуперированных) отходов.

Выплавку марочного металла проводят в дуговой печи постоянного тока методом сплавления.

После разливки марочного металла и выдержки в течение определенного периода времени достаточного для затвердевания, чтобы его можно было безопасно извлечь из изложницы, осуществляют подготовку электродов к дальнейшему рафинирующему переплаву резцовой обточкой на глубину 15÷20% от диаметра слитка.

Рафинирующий вакуумный дуговой переплав подготовленных электродов производят с применением гелия, для уменьшения глубины жидкой ванны с целью более полного ее рафинирования. ВД переплав осуществляют в кристаллизаторы диаметром от 150 до 630 мм со скоростью переплава 2,5÷4,5 кг/мин и разряжении в камере печи 1-10-2÷10-3 мм рт.ст.

3.3. Перечень фигур чертежей

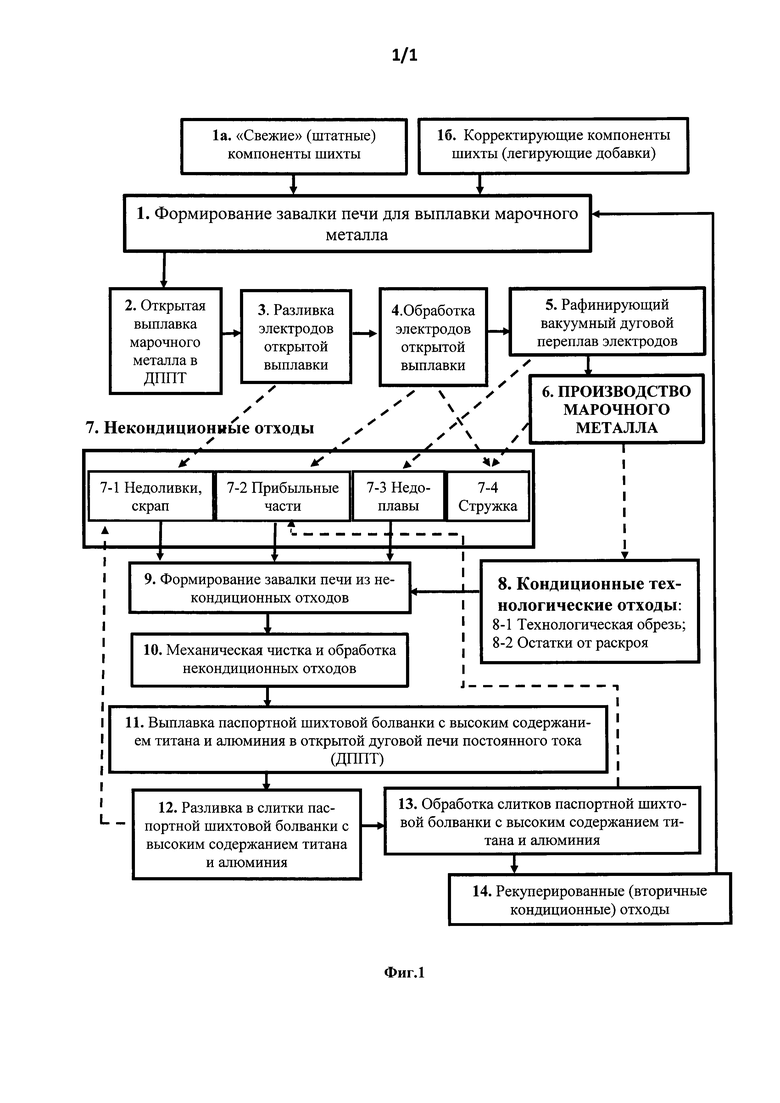

На фиг. 1 представлена структурная блок-схема способа получения высоколегированных жаропрочных сплавов, включая сплавы ХН77ТЮР(У), ХН73МБТЮ, ХН62ВМЮТ и другие сплавы на основе никеля с содержанием титана и алюминия в узких пределах, где 1. - Формирование завалки печи для выплавки марочного металла; 1a. - «Свежие» (штатные) компоненты шихты; 1б. -Корректирующие компоненты шихты (легирующие добавки); 2. - Открытая выплавка марочного металла в дуговой печи постоянного тока (ДППТ); 3. - Разливка электродов открытой выплавки; 4. - Обработка электродов открытой выплавки; 5. - Рафинирующий вакуумный дуговой переплав электродов (ВДП); 6. - Производство марочного металла; 7. - Некондиционные отходы (7-1. - Недоливки, скрап, 7-2. - Прибыльные части, 7-3. - Недоплавы, 7-4. - Стружка); 8. - Кондиционные технологические отходы (8-1. - Технологическая обрезь, 8-2. - Остатки от раскроя); 9. - Формирование завалки печи из некондиционных отходов; 10. - Механическая чистка и обработка некондиционных отходов; 11. - Выплавка паспортной шихтовой болванки с высоким содержанием титана и алюминия в открытой дуговой печи постоянного тока (ДППТ); 12. - Разливка в слитки паспортной шихтовой болванки с высоким содержанием титана и алюминия; 13. - Обработка слитков паспортной шихтовой болванки с высоким содержанием титана и алюминия; 14. - Рекуперированные (вторичные кондиционные) отходы;

ДППТ - Дуговая печь постоянного тока на фиг. 1 блок 2 и 11;

ВДП - Вакуумный дуговой переплав на фиг. 1 блок 5.

4. Описание изобретения

В заявленном техническом решении, для получения жаропрочных сплавов на основе никеля с содержанием титана и алюминия в узких пределах, на стадии подготовки шихтовых материалов осуществляют рекуперацию некондиционных отходов, при этом последовательно выполняют следующие операции (Фиг. 1):

- предварительная плавка в дуговой печи постоянного тока некондиционных отходов (литники, скрап, прибыльные части открытых слитков, стружка, технологическая обрезь) (Фиг. 1, блок 7) идентичных жаропрочному сплаву методом сплавления, с корректировкой химического состава расплава по титану и алюминию, и получение паспортной шихтовой болванки с высоким содержанием титана и алюминия - вторичный кондиционный отход;

- выплавка марочного металла в дуговой печи постоянного тока (ДППТ) с использованием полученной паспортной шихтовой болванки с высоким содержанием титана и алюминия, разливка электродов, в подходящую для рафинирующего переплава форму, и последующий рафинирующий переплав с получением слитков диаметром от 150 до 630 мм (Фиг. 1, блок 1-5).

Завалку дуговой печи постоянного тока для выплавки паспортной шихтовой болванки с высоким содержанием титана и алюминия формируют с использованием стружки (до 100% от веса завалки) и кусковых некондиционных отходов идентичных жаропрочному сплаву. В качестве шлакообразующих применяют предварительно просушенные известь и свежий флюс АНФ-1, АНФ-6 (Фиг. 1, блок 9).

Стружка и другие отходы металлообработки предварительно прокаливаются в отжигательной печи в чугунной жаровне насыпным слоем не более 600÷700 мм при температуре 500÷600°С в течение 2÷3 часов. Охлаждение отходов металлообработки производят с печью в течение 7÷8 часов до температуры 60÷80°С (Фиг. 1, блок 10).

Выплавку паспортной шихтовой болванки с высоким содержанием титана и алюминия в дуговой печи постоянного тока производят методом сплавления, с корректировкой химического состава расплава по титану и алюминию (Фиг. 1, блок 11).

С целью предотвращения перегрева расплава и повышенного угара элементов (титана и алюминия) плавка проводится в определенном электрическом и температурном режиме, а присадки титана и алюминия строго регламентированы.

Температурный и электрический режим плавки заключается в следующих приемах:

а. Расплавление шихты проводится на максимальной мощности.

б. Температура жидкого металла по расплаву 1500÷1520°С.

в. В конце периода расплавления при температуре н.б. 1510°С производят присадку расчетного количества титана и алюминия. После дачи первой порции титана и алюминия температура металла возрастает, для ее охлаждения в расплав присаживают хром металлический в количестве не более 100 кг. С целью снижения температуры металла до 1500÷1520°С и уменьшения угара титана и алюминия, дальнейшие присадки производят при выключенной печи. Во время долегирования металла алюминием и титаном шлак не раскисляют.

г. После полного усвоения титана и алюминия производят выдержку металла в печи в течение 25÷30 минут на минимальных электрических параметрах и при температуре не более 1540°С осуществляют разливку в изложницы, по возможности малого развеса.

Перед использованием выплавленной паспортной шихтовой болванки с высоким содержанием титана и алюминия производят сплошную абразивную чистку боковой поверхности слитков на глубину 8÷10% от диаметра слитка (Фиг 1, блок 13).

Подготовленные слитки паспортной шихтовой болванки с высоким содержанием титана и алюминия используют на выплавку марочного металла в количестве до 50% от веса завалки в качестве вторичных кондиционных отходов (Фиг. 1, блок 14).

Выплавка марочного металла проводится в дуговой печи постоянного тока методом сплавления (Фиг. 1, блок 2). Соотношение компонентов в металлошихте:

- шихта первичная - 30÷40%;

- кондиционные технологические отходы - 20÷30%;

- рекуперированный (вторичный кондиционный) отход (паспортная шихтовая болванка с высоки содержанием титана и алюминия) - остальное.

После разливки марочного металла и выдержки в течение определенного периода времени достаточного для затвердевания, чтобы его можно было безопасно извлечь из изложницы, осуществляют подготовку электродов к дальнейшему рафинирующему переплаву в кристаллизатор диаметром от 150 до 630 мм резцовой обточкой на глубину 15÷20% от диаметра слитка (Фиг 1., блок 3).

Рафинирующий переплав расходуемых электродов в вакуумной дуговой печи основан на плавлении в вакууме металлической заготовки электрической дугой большой мощности и одновременной кристаллизации металла в водоохлаждаемом кристаллизаторе. При вакуумном дуговом переплаве примеси удаляются на торце электрода и с поверхности жидкой ванны. Две реакционные зоны с развитой поверхностью взаимодействия при относительно малом объеме расплавленного металла, воздействие электрической дуги и вакуума на жидкий металл обеспечивают развитие необходимых процессов рафинирования. С целью более полного рафинирования переплавляемого металла и уменьшения глубины жидкой металлической ванны рафинирующий вакуумный дуговой переплав подготовленных электродов осуществляется в кристаллизаторы диаметром от 150 до 630 мм с применением гелия со скоростью наплавления слитков 2,5÷4,5 кг/мин., при разряжении в камере печи 110-2÷10-3 мм рт. ст.

Использование предлагаемого способа позволяет осуществить рекуперацию некондиционных отходов, образующихся на всех стадиях подготовки и производства металлопродукции (литники, скрап, прибыльные части открытых слитков, стружка, технологическая обрезь).

Применение предлагаемого способа позволяет выплавить паспортную шихтовую болванку с высоким содержанием титана и алюминия, обеспечивающую получение в жаропрочных сплавах содержание титана и алюминия в узких пределах, что гарантирует стабильность механических свойств готовых изделий, а также позволяет сэкономить при выплавке марочного металла дорогостоящие и дефицитные шихтовые материалы (никель, хром, молибден, ниобий).

5. Пример конкретного выполнения (реализация способа)

Способ может быть реализован на комплексной установке стандартного оборудования:

а. отжиг стружки производится в однокамерной газовой печи с выдвижным

подом;

б. выплавка паспортной шихтовой болванки с высоким содержанием титана и алюминия, с использованием некондиционных отходов, осуществляется в 5-ти тонной дуговой печи постоянного тока;

в. сплошная абразивная чистка слитков паспортной шихтовой болванки с высоким содержанием титана и алюминия производится на абразивно-зачистном станке и удаление технологической обрези с обоих сторон на отрезном станке;

г. выплавка марочного металла с использованием паспортной шихтовой болванки с высоким содержанием титана и алюминия осуществляется в дуговой печи постоянного тока емкостью 5,0 т;

д. обработка полученных электродов для последующего рафинирующего переплава производится на слиткообдирочном станке РТ-503;

е. вакуумный дуговой переплав с получением слитков для последующего изготовления конечной металлопродукции диаметром от 150 до 630 мм осуществляется на печах ДСВ и ЦЭП.

Состав завалки для выплавки паспортной шихтовой болванки с высоким содержанием титана и алюминия в открытой дуговой печи постоянного тока: 10% собственных кусковых отходов, 10% хром металлический и 80% стружки (возврат собственного производства), предварительно очищенной следующим образом:

- прокалка в отжигательной однокамерной газовой печи с выкатным подом в чугунной жаровне насыпным слоем не более 600÷700 мм при температуре 500÷600°С в течение 2÷3 часов;

- охлаждение с печью в течение 7÷8 часов до температуры 60÷80°С.

В качестве шлакообразующих использовали предварительно просушенные известь и свежий флюс АНФ-1, АНФ-6.

Затем выполнили выплавку в 5-ти тонной открытой дуговой печи постоянного тока некондиционных отходов методом сплавления в определенном электрическом и температурном режиме со строго регламентированными присадками титана и алюминия.

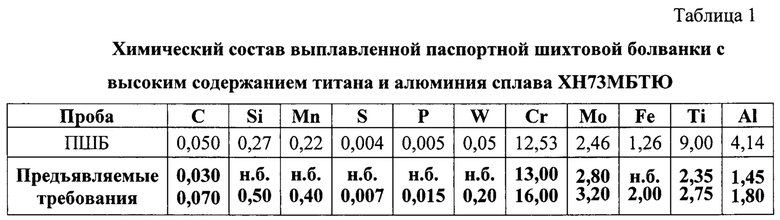

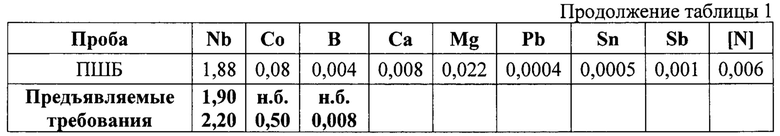

После полного усвоения титана и алюминия произвели выдержку металла в печи в течение 25÷30 минут на минимальных электрических параметрах и при температуре не более 1540°С осуществили разливку в изложницы. В таблице 1 приведен химический состав выплавленной, с использованием некондиционных отходов, паспортной шихтовой болванки с высоким содержанием титана и алюминия сплава ХН73МБТЮ (вторичный кондиционный отход).

Далее боковую поверхность выплавленной паспортной шихтовой болванки с высоким содержанием титана и алюминия перед использованием на выплавку марочного металла подвергли сплошной абразивной чистке на обдирочно-шлифовальном станке на глубину 8÷10% от диаметра слитка и удалили технологическую обрезь с обоих сторон на отрезном станке.

Подготовленную паспортную шихтовую болванку с высоким содержанием титана и алюминия использовали на выплавку марочного металла сплава ХН73МБТЮ в открытой дуговой печи постоянного тока в качестве вторичных кондиционных отходов в количестве до 50% от веса плавки. Это позволило снизить содержание кремния в задаваемых шихтовых материалах в 1,3 раза и обеспечить содержание титана и алюминия в марочном металле в узких пределах (титан 2,35÷2,75%, алюминий 1,45÷1,80%), что гарантировало стабильность механических свойств готовых изделий.

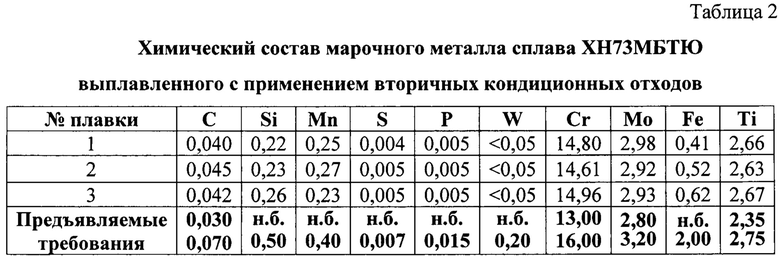

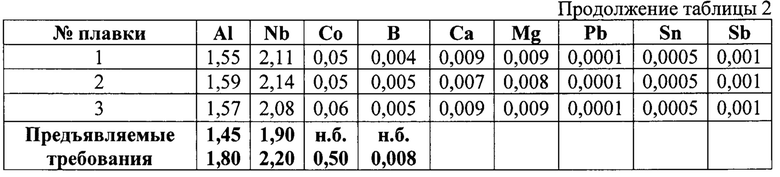

В таблице 2 приведен химический состав марочного металла сплава ХН73МБТЮ выплавленного с применением паспортной шихтовой болванки с высоким содержанием титана и алюминия (вторичный кондиционный отход).

Рафинирующий вакуумный дуговой переплав подготовленных расходуемых электродов марочного металла осуществляли в кристаллизаторы диаметром 320, 400 и 500 мм с применением гелия со скоростью наплавления слитков от 2,8 до 3,8 кг/мин, при разряжении в камере печи 1⋅10-2÷10-3 мм рт.ст.

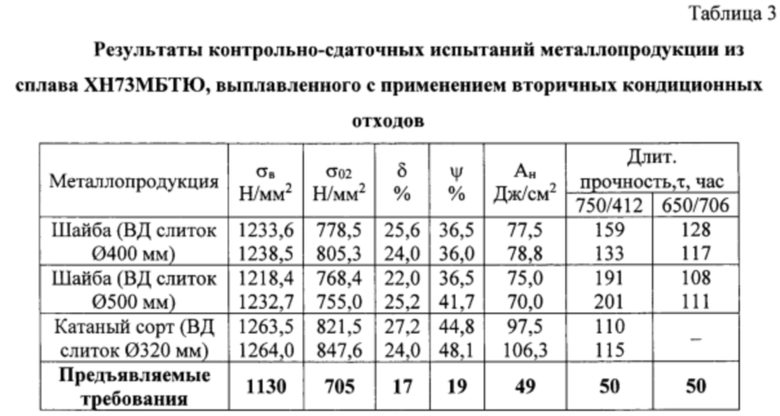

В таблице 3 приведены результаты контрольно-сдаточных испытаний металлопродукции из сплава ХН73МБТЮ, выплавленного с применением вторичных кондиционных отходов (паспортной шихтовой болванки с высоким содержанием титана и алюминия).

Из таблицы 3 видно, что свойства металла, выплавленного с применением паспортной шихтовой болванки с высоким содержанием титана и алюминия, соответствуют предъявляемым требованиям и имеют запас по всем характеристикам.

Заявленное техническое решение опробовано в производственных условиях на АО «Металлургический завод «Электросталь» с положительным результатом.

Применение изобретения для производства высоколегированных жаропрочных сплавов на основе никеля с содержанием титана и алюминия в узких пределах (например, сплав ХН73МБТЮ) позволяет вовлечь в производство некондиционные отходы, с возвратом в производство дефицитных и дорогостоящих материалов и выплавлять паспортную шихтовую болванку с высоким содержанием титана и алюминия, обеспечивающую получение в жаропрочных сплавах содержание титана и алюминия в узких пределах, что гарантирует стабильность механических свойств готовых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высоколегированного жаропрочного сплава ХН62БМКТЮ на никелевой основе | 2017 |

|

RU2672651C1 |

| Способ восстановления и активации некондиционных отходов для сплавов на никелевой основе | 2017 |

|

RU2672609C1 |

| Способ получения прецизионного сплава 42ХНМ (ЭП630У) на никелевой основе | 2018 |

|

RU2699887C1 |

| Способ выплавки высокохромистого никелевого сплава марки ЭП648-ВИ | 2020 |

|

RU2749409C1 |

| Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 | 2019 |

|

RU2719051C1 |

| Способ получения коррозионностойкого сплава ХН63МБ на никелевой основе с содержанием углерода менее 0,005% | 2019 |

|

RU2749406C1 |

| Способ изготовления лигатур в вакуумной дуговой печи с нерасходуемым электродом | 2020 |

|

RU2734220C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ, ЛЕГИРОВАННЫХ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2572117C1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВА ХН33КВ | 2022 |

|

RU2782193C1 |

Изобретение относится к области специальной металлургии, конкретно к способам производства высоколегированных жаропрочных сплавов на основе никеля с содержанием титана и алюминия в узких пределах. Способ включает выплавку жаропрочного сплава, содержащего, в вес.%: шихта первичная - 30-40, кондиционные технологические отходы – 20-30, вторичный кондиционный отход в виде паспортной шихтовой болванки – остальное. Паспортную шихтовую болванку получают с использованием рекуперации отходов. Разливку электрода и последующий рафинирующий переплав проводят со скоростью плавления от 2,5 до 4,5 кг/мин с получением слитков диаметром от 150 до 630 мм. Техническим результатом является получение высококачественных слитков жаропрочных сплавов с содержанием титана и алюминия в узких пределах со стабильными механическими свойствами. 3 з.п. ф-лы, 3 табл., 1 ил., 1 пр.

1. Способ получения высоколегированных жаропрочных сплавов на никелевой основе с содержанием титана и алюминия в узких пределах, включающий очистку некондиционных отходов, восстановительную плавку отходов в дуговой печи постоянного тока с продувкой расплава кислородом, последующий рафинирующий вакуумный дуговой переплав и использование полученных вторичных отходов при выплавке марочного металла, отличающийся тем, что на стадии подготовки шихтовых материалов из некондиционных отходов для их рекуперации и получения вторичных кондиционных отходов последовательно осуществляют плавку в дуговой печи постоянного тока некондиционных отходов с корректировкой химического состава расплава по титану и алюминию, полученный после рекуперации вторичный кондиционный отход в виде паспортной шихтовой болванки (ПШБ) с высоким содержанием титана и алюминия совместно с кондиционным технологическим отходом вводят в состав шихты для выплавки марочного металла в соотношении компонентов, вес.%:

- шихта первичная - 30÷40;

- кондиционные технологические отходы - 20÷30;

- вторичный кондиционный отход в виде ПШБ - остальное,

и осуществляют выплавку марочного металла в дуговой печи постоянного тока, разливку электрода в подходящую для рафинирующего переплава форму, и последующий рафинирующий переплав с получением слитков диаметром от 150 до 630 мм.

2. Способ по п. 1, отличающийся тем, что выплавку в дуговой печи постоянного тока ПШБ осуществляют из некондиционных отходов методом сплавления, с корректировкой химического состава расплава по титану и алюминию.

3. Способ по п. 1, отличающийся тем, что для предотвращения перегрева расплава металла ПШБ и повышенного угара титана и алюминия плавку проводят в температурном режиме 1500÷1520°С, присадку расчетного количества титана и алюминия производят в конце периода расплавления, и после полного усвоения титана и алюминия производят выдержку металла в печи в течение 25÷30 минут на минимальных электрических параметрах, после чего при температуре 1540°С осуществляют разливку в изложницы.

4. Способ по п. 1, отличающийся тем, что рафинирующий переплав с получением слитков диаметром от 150 до 630 мм осуществляют со скоростью плавления от 2,5-4,5 кг/мин при разряжении в камере печи 1⋅10-2÷10-3 мм рт.ст.

| Способ получения высоколегированного жаропрочного сплава ХН62БМКТЮ на никелевой основе | 2017 |

|

RU2672651C1 |

| СПОСОБ ДЛЯ ПЛАВЛЕНИЯ И ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ "КАРУСЕЛЬНАЯ ПЛАВКА И ДОННЫЙ СЛИВ - КПДС" | 2002 |

|

RU2291209C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ПУТЕМ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2398905C1 |

| US 8858875 B2, 14.10.2014 | |||

| US 8501086 B2, 06.08.2013. | |||

Авторы

Даты

2020-03-11—Публикация

2019-01-16—Подача