Изобретение относится к металлургии, конкретнее к способам выплавки сплавов с повышенными требованиями по магнитным свойствам, и может быть использовано при выплавке сплавов на никелевой, железо-никелевой, железо-кобальтовой и других основах.

Цель изобретения снижение содержания газов и неметаллических включений в металле, повышение служебных характеристик и выхода годного.

Сущность способа заключается в том, что предварительное раскисление алюминием в количестве 0,05-0,20% от веса металла производят после загрузки и расплавления 30-5, металлошихты с последующей догрузкой остальной части шихты в расплав.

При этом происходит полное усвоение введенного алюминия, фактическая его концентрация в жидкой ванне достигает до 0,15-0,60% что приводит к раскислению жидкого расплава. При последующей догрузке остальной части металлошихты происходит снижение температуры расплава до 1250-1350оС, и в зонах, граничащих с твердой фазой, происходит частичная кристаллизация жидкого расплава. Оба эти процесса приводят к активному выделению и коагуляции продуктов раскисления жидкого металла неметаллических включений.

За период полного расплавления шихтовых материалов и нагрева неметаллические включения в значительной степени всплывают и переходят в шлак. Об этом свидетельствует постепенный рост содержания алюминия в плавильном шлаке с 3,7% Al2O3 до 13,4% К концу плавления содержание алюминия в жидкой ванне снижается до 0,013-0,005% что характеризует полноту предварительного раскисления металла.

После расплавления всей шихты и нагрева металла до 1500-1540оС плавильный шлак полностью или частично снимают и выдержку расплава проводят под шлаком состава, CaO 65, MgO 20, CaF2 15.

Во время рафинирования металла производят диффузионное раскисление боркальком, введение необходимых легирующих элементов и окончательное раскисление титаном по известной технологии. Осаждающее раскисление расплава в конце плавки алюминием исключают.

Предварительное раскисление металла алюминием позволяет снизить количество боркалька для диффузионного раскисления, а для ряда сплавов и количество титана, что также способствует уменьшению содержания неметаллических включений в металле и, следовательно, повышению магнитных свойств.

При введении алюминия менее нижнего предела 0,05% не происходит эффективного предварительного раскисления металла, снижения содержания газов и неметаллических заключений, повышения служебных характеристик, а для сплавов типа 27КХ, 79НМ имеет место небольшая рослость части слитков.

Повышение содержания алюминия выше верхнего предела 0,20% приводит к увеличенному расходу его, для сплава 79НМ к удлинению периода пониженной пластичности металла перед выпуском и, следовательно, к увеличению продолжительности процесса выплавки, повышения магнитных свойств не наблюдают.

В табл.1 приведены магнитные свойства и качественные характеристики кованного металла сплава 27КХ в зависимости от количества вводимого алюминия.

Нижний предел 30% количества расплавленной металлошихты ограничен удлинением периода плавления и, следовательно, всей плавки, нестабильностью и низкими значениями получаемых магнитных свойств.

Верхний предел 50% ограничен уменьшением эффекта перехода продуктов раскисления из расплава в шлак вследствие уменьшения времени до полного расплавления всей металлошихты после введения алюминия для предварительного раскисления, повышением содержания газов и неметаллических включений, низкими магнитными свойствами.

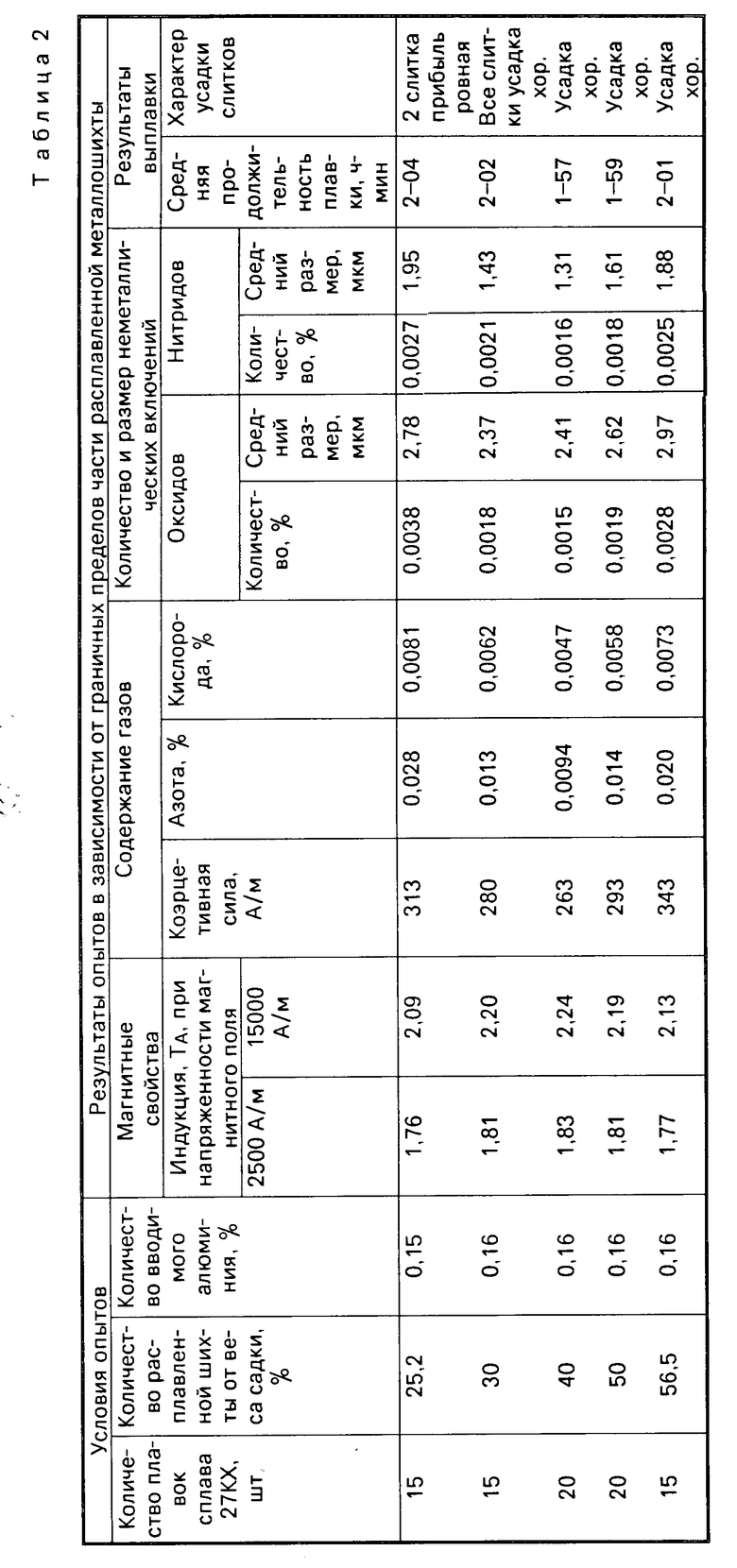

В табл. 2 приведены служебные характеристики кованного металла сплава 27КХ при различных вариантах введения оптимального количества алюминия.

Повышенные служебные характеристики при проведении опытов были получены и для других прецизионных сплавов при оптимальном количестве введенного для предварительного раскисления алюминия (на 0,15% для сплава 79НМ, на 0,10-0,12% для сплава 49К2Ф) после расплавления 30-50% загруженной шихты от веса садки.

Таким образом, принципиальное отличие предлагаемого способа от известных заключается в том, что алюминий для предварительного раскисления вводят в часть расплавленной металлошихты. Затем производят догрузку остальной части шихты до полной садки, при которой происходит понижение температуры расплава и образование продуктов раскисления, переходящих в плавильный шлак за время расплавления и нагрева шихты.

П р и м е р 1. Проведена выплавка прецизионного магнитно-мягкого сплава 27КХ в основной индукционной печи типа ИСТ-04 методом сплавления чистых компонентов. Шихта включает чистое железо ОЗЖР и 008ЖР, кобальт К-1, отходы после ковки, стружку.

После загрузки и расплавления 40% шихты от веса садки вводят на штанге кусковой алюминий на 0,16% от веса металла. Затем догружают остальную часть шихты и производят расплавление и нагрев всей садки.

При достижении температуры расплава 1540оС плавильный шлак снимают полностью и наводят новый состав, CaO 65, MgO 20, CaF2 15.

Выдержку металла проводят в течение 20 мин, с диффузионным раскислением боркальком из расчета 6-7 кг/т, введением ферросилиция ФС-75, марганца Mр-1, хрома Х-О и окончательным раскислением титаном на 0,05% от веса металла.

Для получения сопоставимых данных в этой же печи выплавляют сплав 27КХ по известной технологии с диффузионным раскислением боркальком из расчета 8-10 кг/т и окончательным раскислением алюминием и титаном на 0,10% каждого элемента.

Разливку сплава производят в изложницы развесом слитка 530 кг. Слитки куют на сутунки, от которых отбирают пробы на магнитные свойства и механические испытания при температурах начала и конца ковки 1200 и 850оС соответственно.

Из проб на магнитные свойства изготовляют образцы толщиной 7 мм с наружным диаметром 50 мм, внутренним 40 мм и термообрабатывают их в течение 3 ч при 850оС в вакууме с последующим охлаждением до 400оС со скоростью 100оС/ч и далее произвольно до 150оС, т.е. по нормам ГОСТ 10160-75. Магнитные свойства измеряют баллистическим методом на установке У5045.

Дополнительно изготавливают образцы для определения содержания азота и кислорода методом вакуумного плавления и для количественной и качественной оценки неметаллических включений.

В табл.3 приведены результаты магнитных, механических испытаний и выхода годного кованного металла для сплава 27КХ, полученные предлагаемым и известным способами выплавки.

Исследования качественных характеристик сплава 27КХ показаны в табл.4.

П р и м е р 2. Проведена выплавка прецизионного магнитно-мягкого сплава 79НМ в индукционной печи типа ИСТ-0,4 методом сплавления чистых компонентов. Шихта включает чистое железо ОЗЖР, никель Н-1У, ферромолибден ФМ-1, отходы после ковки и горячей прокатки, стружку.

После загрузки и расплавления 38-42% металлошихты от веса садки вводят на штанге кусковой алюминий из расчета на 0,15% от веса металла. После этого догружают остальную часть шихты и проводят расплавление и нагрев полной садки.

При температуре расплава 1500оС плавильный шлак частично снимают и выдержку металла в течение 25 мин ведут под шлаком состава, CaO 65, MgO 20, CaF2 15 с диффузионным раскислением боркальком из расчета 4-6 кг/т введением марганца Мр-1, ферросилиция ФС-75, окончательным раскислением титаном на 0,08% от веса металла.

Для получения сравнительных данных в той же печи производят сплав 79НМ по известной технологии с диффузионным раскислением боркальком из расчете 6-8 кг/т, окончательным раскислением алюминием и титаном на 0,10% каждого элемента.

Разливку сплава осуществляют в изложницы развесом слитка 530 кг по общепринятой и одинаковой температуре для данного сплава.

Слитки куют на сутунки, которые после наждачной зачистки и передела на стане горячей прокатки на толщину 3,5-4,0 мм катают на стане холодной прокатки на ленту толщиной 0,35-0,10 мм.

От сутунки на ковке отбирают пробы на механические испытания при температурах начала и конца ковки 1250оС и 850оС соответственно. Из ленты штампуют образцы для магнитных испытаний с последующей термообработкой, рекомендуемой ГОСТ 10160-75; нагрев до 1125±25оС, выдержка 3 ч, охлаждение до 600оС со скоростью 200оС/ч, далее охлаждение до 200оС со скоростью не менее 400оС/ч.

Определение магнитных свойств, содержание газов, количество и размер неметаллических включений производят теми же методами, что и для сплава 27КХ.

В табл.5 приведены результаты магнитных испытаний, выхода годного и распределение плавок по классам холоднокатанной ленты из сплава 79НМ.

Результаты механических испытаний и выход годного по пластичности на ковке указаны в табл.6.

Исследования качественных характеристик сплава 79НМ показаны в табл.7.

П р и м е р 3. Проведена выплавка прецизионного сплава 49К2Ф в индукционной печи типа ИТС-0,4 методом сплавления чистых компонентов. Шихта включает чистое железо ОЗЖР, кобаль К-14, отходы после ковки, стружку.

После загрузки и расплавления 37-40% шихты от веса садки вводят на штанге кусковой алюминий из расчета на 0,10-0,12% от веса металла. Затем загружают остальную часть шихты и нагревают расплав до 1530оС с последующей присадкой феррованадия ФВД 34А-1 под шлак.

Плавильный шлак не снимают, а обрабатывают боркальком в два приема из расчета 8-10 кг/т с продолжительностью диффузионного раскисления не менее 15 мин. Выдержку металла производят в течение 20 мин, без окончательного раскисления алюминием и титаном.

Для сравнения в этой же печи выплавляют сплав 49К2Ф по известной технологии с диффузионным раскислением в два приема из расчета 8-10 кг/т, окончательным раскислением титаном на 0,05% от веса металла. Металл разливают по общепринятой температуре в изложницы развесом слитка 530 кг.

Слитки куют на сутунки и отбирают пробы на магнитные и механические испытания. Образцы на магнитные испытания отжигают согласно ГОСТ 10160-75 в вакууме при температуре 850±20оС в течение 3-4 ч с последующим охлаждением до 400оС со скоростью 100оС/ч, далее произвольно до температуры 150 оС.

Определение магнитных свойств, содержание азота и кислорода, неметаллических включений проводят теми же методами, что и для сплавов 27КХ, 79НМ.

В табл.8 приведены сравнительные результаты магнитных испытаний, выхода годного и распределение плавок по классам кованого металла из сплава 49К2Ф.

Результаты механических испытаний, выход годного по пластичности показаны в табл.9.

Исследования качественных характеристик сплава 49КФ приведены в табл.10.

Испытания и исследования показывают, что выплавка по предлагаемому способу по сравнению с известным снижает остаточное содержание газов, уменьшает количество и размеры неметаллических включений в металле, изменяет их качественный состав.

Использование предлагаемого способа обеспечивает повышение служебных характеристик, технологической пластичности металла, что приводит к увеличению выхода годного, стабильности свойств и улучшению качества прецизионных сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТОГО НИКЕЛЕВОГО СПЛАВА | 1991 |

|

RU2070228C1 |

| Способ производства прецизионных сплавов в открытой индукционной печи | 1990 |

|

SU1749244A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ ИЛИ ЖЕЛЕЗА | 1986 |

|

SU1383811A1 |

| Способ выплавки сталей и сплавов | 1980 |

|

SU908840A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ РАЗЛИЧНОГО ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688015C1 |

| Способ выплавки электротехнической стали | 1977 |

|

SU692860A1 |

| СПОСОБ ВЫПЛАВКИ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2451090C1 |

| Способ выплавки никельхромовых сплавов | 1990 |

|

SU1749245A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ И СПЛАВОВ | 1970 |

|

SU287060A1 |

| Материал для обработки железоуглеродистых расплавов | 1988 |

|

SU1710591A1 |

СПОСОБ ВЫПЛАВКИ ПРЕЦИЗИОННЫХ СПЛАВОВ, включающий завалку шихтовых материалов, расплавление, нагрев, предварительное раскисление алюминием, выдержку, диффузионное раскисление боркальком, окончательное титаном и выпуск металла, отличающийся тем, что, с целью снижения газов и неметаллических включений в металле, повышения служебных характеристик и выхода годного, предварительное раскисление алюминием в количестве 0,05 - 0,20% от веса металла производят после загрузки и расплавления 30 50% металлошихты с последующей догрузкой остальной части шихты в расплав.

| Способ выплавки сталей и сплавов | 1980 |

|

SU910786A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-10-10—Публикация

1985-04-29—Подача