Изобретение относится к черной металлургии, а именно к способам получения жаропрочных сплавов.

Целью изобретения является повышение производительности печи за счет снижения длительности процесса рафинирования.

При низком содержании кремния в металле, которое характерно для жаропрочных никелевых сплавов (Si Ј 0,1%), окисление Si твердыми окислителями или газообразным кислородом возможно только при существенном угаре Ti, Al, Cr, Nb, W. В данном способе окислители вводят для окисления только титана и алюминия в период расплавления. Выплавляемые жаропрочные лигатуры содержат более 80% никеля и хрома. Поэтому введение окислителей меняет химический состав металла. С целью стабилизации химического состава и

снижения длительности процесса рафинирования применяют окислители, не ухудшающие качества металла, например оксиды никеля и хрома. Применение окислителя зависит от необходимости ввода конкретного химического элемента для достижения заданного химического состава. Поэтому могут быть применены не только N10 и Сг20з, но и их смесь в зависимости от конкретных условий плавки.

При введении в завалку вместе с шихтой окислителей типа N10, СггОз окисление титана и алюминия происходит в период плавления шихты, что значительно сокращает продолжительность периода рафинирования. Кроме того, происходит легирование металла Ni и Сг, что увеличивает выход годного и экономит ценные легирующие элементы. Последующее применение шлаковой смеси (20-80% СаО и NiCl2 остальО

Ov

ю

ND

мое) позволяет перевести кремний в шлак. Для связывания SI02 в устойчивые соединения применяют СаО. Применение нестойкого галогенсодержащего вещества, например соли NJClz, позволяет удалить часть (i10%) кремния в газовую фазу в виде SiCU, что способствует уменьшению активности кремния в шлаке, увеличивая силикатную емкость шлака, Кроме того, происходит делегирование металла никелем.

Окислители (N10 и CrzOs) вводятся для окисления в основном TI и AI. Кремний окисляется кислородом воздуха во время скачивания старого шлака и в течение процесса рафинирования под новым шлаком.содер- жащим СаО и NICI2. Удаление кремния является основной операцией для достижения поставленной цели.

Хлорид никеля, применяемый в рафинированном флюсе, является гигроскопичным химическим веществом, возгоняющимся без разложения при 970°С.

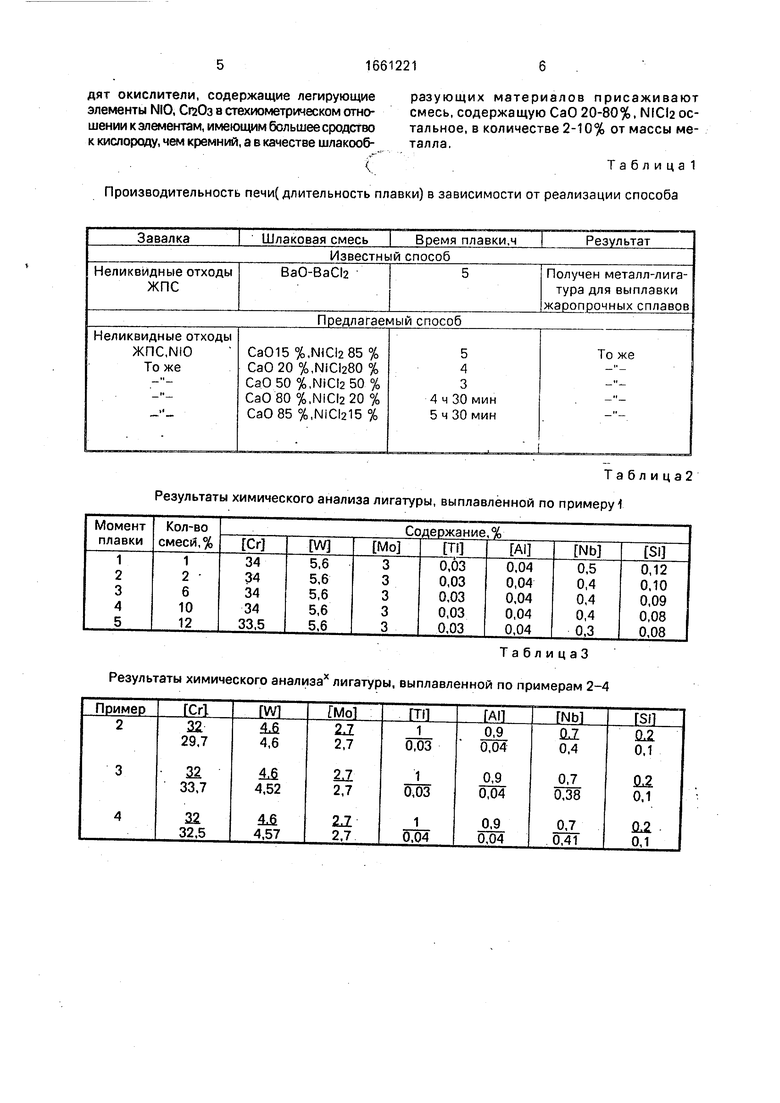

Предлагаемый способ предназначен для переработки неликвидных отходов, которые не могут быть использованы длявып- лавки марочного металла из-за неконтролируемого содержания кремния. Если в шлаковой смеси меньше 20% СаО, эффективность использования NiCte уменьшается вследствие его возгонки, скорость рафинирования металла от кремния снижается и длительность периода рафинирования увеличивается. Если в смеси больше 80% СаО, то влияние N1CI2 снижается, шлак густеет и коэффициент массопереноса снижается, а следовательно, снижается скорость удаления кремния из расплава (табл.1). При массе рафинирующей смеси ниже 2% от массы металла обнаружено превышение концентрации кремния в металле выше заданной. Этот эффект вызван недостаточной силикатной емкостью шлака. Увеличение количества рафинирующей смеси выше 10% вызывает дополнительное окисление ценных легирующих элементов вследствие увеличения времени плавки (табл.2).

Применение окислителей N10 и СпгОз в стехиометрическом отношении к титану и алюминию позволяет в период расплавления полностью перевести в шлак титан и алюминий.

П р и м е р 1. Отходы никелевых жаропрочных сплавов в количестве 200г следующего химического состава, %: хром 34; вольфрам 5,6; молибден 3; титан 0,9; алюминий 0,9; ниобий 0,9; кремний 0,2 загружают в печь Таммана вместе со стехиометриче- ским количеством закиси никеля (14г) для . окисления титана и алюминия. После расплавления металл нагревают до 14801520°С, отбирают пробу на химический анализ и скачивают шлак. Затем на поверхность расплава подают смесь свежеобожженных хлорида никеля и изве- сти в отношении 1:1 в количестве 2-10% от массы металла. Через 45 мин после наведения шлака его скачивают и сливают металл в изложницу. В результате плавки из отходов, которые считаются неликвидными, пол- 0 учают лигатуру, пригодную для выплавки марочного металла (табл.2). v

П р и м е р 2 (опытно-промышленный эксперимент). Отходы жаропрочного никелевого сплава ХН50ВМТЮ в количестве 1 т 5 -загружают в однотонную открытую индукционную печь вместе с 80 кг закиси никеля для окисления TI и AI, После расплавления металл нагревают до 1480-1520°С, отбирают пробу на химический анализ. Скачивают 0 старый шлак и заводят новый из СаО- (1:1) в количестве 75 кг. Через 1 ч 40 мин металл сливают в ковш с последующей разливкой в изложницу. Из-под ковша берут пробу на химический анализ, В результате 5 плавки их отходов, которые считаются неликвидными, получают лигатуру, пригодную для выплавки марочного металла (табл.3).

П р и м е р 3 (опытно-промышленный эксперимент). Отходы жаропрочного нике- 0 левого сплава ХН50ВМТЮ в количестве 1 т загружают в однотонную открытую индукционную печь вместе с 120 кг СгаОз для окисления TI и AI. Далее по примеру 2.

Химический анализ полученной лигату- 5 ры приведен в табл.3.

П р и м е р 4 (опытно-промышленный эксперимент). Отходы жаропрочного никелевого сплава ХН50ВМТЮ в количестве 1 т загружают в однотонную открытую индукционную 0 печь вместе с 100 кг N:0 - СгсОз (40-60%) для окисления TI и AI. Далее по примеру 2.

Химический анализ полученый лигатуры приведен в табл.3../

Как показано в примерах, в результате 5 плавки неликвидных отходов получается лигатура, пригодная для выплавки марочного металла.

Производительность печи, работающей по предлагаемому способу, возрастает в 01,2-1,5 раз.

Формула изобретения Способ выплавки никелевых жаропрочных лигатур с пониженным содержанием кремния, включающий завалку и плавле - 5 ние шихты, введение шлакообразующих материалов, рафинирование, скачивание шлака и выпуск, отличающийся тем, что, с целью повышения производительности печи за счет снижения длительности процесса рафинирования,. в завалку вводят окислители, содержащие легирующие элементы N10, СпЮз в стехиометрическом отношении к элементам, имеющим большее сродство к кислороду, чем кремний, а в качестве шлакооб(

разующих материалов присаживают смесь, содержащую СаО 20-80%, NICI2 остальное, в количестве 2-10% от массы металла.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки высоколегированных сплавов | 1975 |

|

SU541868A1 |

| Способ получения высоколегированного жаропрочного сплава ХН62БМКТЮ на никелевой основе | 2017 |

|

RU2672651C1 |

| Способ получения коррозионностойкого сплава ХН63МБ на никелевой основе с содержанием углерода менее 0,005% | 2019 |

|

RU2749406C1 |

| Способ восстановления и активации некондиционных отходов для сплавов на никелевой основе | 2017 |

|

RU2672609C1 |

| Способ выплавки лигатуры | 1978 |

|

SU740839A1 |

| Способ выплавки низкоуглеродистых высокопрочных сталей мартенситностареющего класса | 1976 |

|

SU565063A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2005 |

|

RU2310004C2 |

| СПОСОБ ВЫПЛАВКИ СПЛАВА ХН33КВ | 2022 |

|

RU2782193C1 |

| Способ выплавки высокохромистого никелевого сплава марки ЭП648-ВИ | 2020 |

|

RU2749409C1 |

| Способ получения прецизионного сплава 42ХНМ (ЭП630У) на никелевой основе | 2018 |

|

RU2699887C1 |

Изобретение относится к черной металлургии. Цель изобретения - повышение производительности печи за счет снижения длительности процесса рафинирования. При выплавке жаропрочных лигатур с пониженным содержанием кремния проводят завалку и плавление шихты, введение шлакообразующих материалов, рафинирование, скачивание шлака и выпуск. В завалку вводят окислители, содержащие легирующие элементы, например, NIO, CR2O3 в стехиометрическом отношении к элементам, имеющим большее сродство к кислороду, чем кремний, и после расплавления вводят смесь, содержащую 20 - 80% CAO и NICL2 остальное, в количестве 2 - 10% от массы металла. Производительность печи возрастает в 1,2 - 1,5 раза. 3 табл.

Производительность печи( длительность плавки) в зависимости от реализации способа

Таблица2 Результаты химического анализа лигатуры, выплавленной по примеру 1

ТаблицаЗ Результаты химического анализа лигатуры, выплавленной по примерам 2-4

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Инструкция завода Электросталь по выплавке жаропрочных сплавов | |||

| MatsioT | |||

| ets | |||

| Dephosphorizatlon of crude stainless stell | |||

| -The Sumitomo Search, 1985, №31 | |||

| November, p.13-20 | |||

Авторы

Даты

1991-07-07—Публикация

1989-03-16—Подача