Изобретение относится к сварочным материалам и может быть использовано при электродуговой сварке в узкую разделку низколегированных и среднелегированных корпусных сталей, используемых для изготовления ответственных изделий атомного и энергетического машиностроения, судостроения, тяжелого машиностроения и других отраслей промышленности.

Целью изобретения является создание флюса с хорошими сварочно-технологиче- скими свойствами, обеспечивающего повышенную стойкость металла шва против образования холодных трещин и пор, снижение содержания фосфора в наплавленном металле и повышение физико-механических свойств сварных соединений низко- и среднелегированных сталей

При построении шлаковой системы для предлагаемого флюса с повышенными окислительными свойствами флюс должен иметь низкое содержание SI02 и МпО так как эти окислы ухудшают его металлургические свойства с точки зрения протекания к рем немарганце вовосстано- вительного процесса при сварке и получения неблагоприятного химического состава металла шва, а также повышенной загрязненности его неметаллическими включениями. Флюс должен обеспечивать хорошие

О 00

сл

о о о

сварочно-технологические свойства шлака при сварке толстого металла в узкую разделку. Для обеспечения хороших свароч- но-технологических свойств шлака при ограниченном содержании кремнезема необходимо иметь достаточно высокое содержание глинозема. Ухудшение формирования швов, вызванное снижением содержания SI02 во флюсе, может быть компенсировано содержанием А120з. Это обусловлено способностью (подобно SI02) придавать флюсу вязкость. С введением во флюс большого количества вместе SI02 снижается его химическая активность по отношению к металлу сварочной ванны, уменьшается загрязненность металла шва неметаллическими включениями и улучшаются его механические свойства. Повышение окислительных свойств флюса может достигаться путем дополнительного введения в шлак окислов железа. Введение в состав низкокремнистых флюсов окислов железа способствует значительному улучшению механических свойств металла шва на низколегированных сталях. Тормозится прохождение кремне- и марганцевовосстановительных процессов, повышается окислительная способность флюса и этим снижается количество водорода в наплавленном металле, улучшаются сварочно-технологические свойства флюса, повышается стойкость швов против образования холодных трещин, снижается содержание вредных примесей (S и Р) в металле шва. Флюс должен обеспечивать низкое содержание вредных примесей (фосфор и сера) в наплавленном металле.

Исходя из этих соображений берут глиноземную основу предлагаемого флюса. На основе экспериментальных исследований установлено, что содержание SI02 во флюсе должно быть 9-12 мас.%. Это обеспечивает минимальное содержание кислорода в металле шва и оптимальное содержание SI и Мп в наплавленном металле.

Для получения хороших сварочно-тех- нологических свойств в предлагаемом флюсе соотношение SI02/AI203 должно составлять 1/4. При определении содержания СаО во флюсе исходят из положения, что с возрастанием отношения CaO/SI02 повышаются показатели ударной вязкости металла шва, однако, при этом происходит ухудшение технологических свойств флюса. Стабильность дуги и формирование швов зависят от содержания СаО и CaFz во флюсе. Стабилизирующие свойства СаО возрастают по мере увеличения и достигают оптимального уровня при содержании около 20%. Опытным путем установлено соотношение Si02/CaO 1:2.

Таким образом, в выбранной шлаковой системе для получения хорошего формирования швов легкой отделимости шелковой корки устойчивого горения дуги, низкого содержания неметаллических включений в наплавленном металле соотношение компонентов ЗЮ2:СаО:А120з в предлагаемом

0 флюсе должно составлять 1:2:4.

В качестве добавок во флюс вводят определенное количество CaF2, MgO, NazO + + К20, МпО и NaF.

Опытным путем установлено, что для

5 обеспечения высоких стабилизирующих свойств дуги во флюс должно быть введено 5,0-8,0 мас.% CaF2. Этого количества CaF2 в выбранной основе флюса вполне достаточно для обеспечения стойкости швов

0 против образования пор и холодных трещин,

Для улучшения устойчивости горения дуги во флюс вводят соединения, характеризующиеся малым потенциалом ионизации.

5 К ним в первую очередь относятся «20, Na20 и в некоторой степени СаО. Введение во флюс 1,0-3,0 мас.% К20 и Na20 позволяет значительно улучшить формирование швов в узкой разведке флюсов с низким содержа0 нием SIO2 и МпО.

Добавки МпО во флюс увеличивают основность флюса, тормозят кремневосста- новительный. процесс и улучшают формирование швов. В то же время, введе5 ние значительного количества МпО во флюс в виде марганцевой руды вносят в металл шва фосфор. Поэтому в предлагаемом флюсе содержание МпО ограничено пределами 5,0-7,0 мас.%.

0 Для повышения основности флюса, способствующей при наличии раскислителей снижению содержания в металле серы и несколько фосфора, а также повышению чистоты по неметаллическим включениям, во

5 флюс вводят 5,0-7,0 мас.% MgO.

Для торможения кремневосстанови- тельного процесса при сварке, что дает возможность уменьшить кислород и понизить содержание оксидных силикатных включе0 ний, во флюс вводят до 4 мас.% NaF.

Для придания окислительных свойств вводят окислы железа 2 FeO в количестве 2,0-5.0 мас.%, в таком количестве, как это применяется в окислительных флюсах для

5 сварки низколегированных сталей. Введение окислов железа в таком количестве изменяет не только характер металлургических процессов, но и положительно воздействует на сварочно-технологические свойства, позволяет получить направленный металл с низким содержанием диффузного водорода, низкие концентрации кислорода при использовании проволок с раскислителями, а также способствует де- сульфурации и дефосфорации металла сварочных швов.

Десульфурация связана с выгоранием серы по мере увеличения во флюсе. Дефос- форация жидкой металлической ванны связана с первоначальным окислением фосфора и дальнейшим переводом его окислов в шлак. Возможность окисления фосфора в жидком металле за счет растворенного в нем кислорода или железистых включений ограничена, Усилие дефосфорации жидкого металла способствует развитию процесса окисления фосфора на межфазной границе шлак-металл:

+ + + . ( 1)

Поглотительная способность шлака по отношению к фосфору определяется содержанием в шлаке окислов кальция, что объясняется не каким-то селективным средством их к фосфорному ангидриду, а следует из строения ионов Fe2+ Са2. О2 , РСм . Ион Р043 по размерам почти равен иону (соответственно 2,76 и 2,79 А), но заряд его меньше заряда простейшего кремнекисло- родного комплекса. Поэтому в системе, содержащей ионы Fe2+, Са2+. О2 и РСм , в значительной степени проявляется микронеоднородность шлака. Силы связи анионов О с катионами Са2 значительно слабее, чем с катионами Fe2+. При наличии ионов РСм3 последние оттесняются к ионам Са2, не способным удерживать в такой же мере ионы О2 , как их удерживают ионы железа. Следовательно, как процесс окисления при сварке, так и выбранный состав шлака способствуют дефосфорации металла шва.

Для повышения ресурса работы энергетических установок необходимо обеспечить равнопрочность сварного соединения основному металлу, низкую начальную критическую температуру хрупкости и минимальный сдви ее в процессе эксплуатации атомных энергетических установок от воздействия нейтронного облучения и длительных тепловых нагрузок, содержание фосфора в металле шва не должно превышать 0,01 мас.%. Для обеспечения такого содержания фосфора в металле шва, как установлено опытным путем, соотношение содержания примеси фосфора во флюсе к содержанию в нем суммы окислов железа должно не превышать 0.004.

Указанная зависимость сохраняется в пределах содержания суммы окислов железа во флюсе 2-4 мае. %. Переход фосфора из флюса в металл зависит от степени окисленности флюсового расплава, определяемой в данном случае в основном содержанием в нем окислов железа. Равновесное распределение фосфора между металлом и шлаком определяется уравнением (1). Константа

равновесия распределения фосфора

(FeO) (РО3.)2

(2)

в значительной степени зависит от содержания окислов железа в шлаке и соотношения между содержанием в шлаке фосфора и окислов железа.

Флюс обеспечивает высокую стабильность горения дуги в процессе сварки, хорошее формирование металла шва, легкую отделимость шлаковой корки, в том числе и при сварке в узкую глубокую разделку

соединений больших толщин, получение швов с минимальным количеством шлаковых включений, без пор и трещин, высокие механические свойства шва и сварных соединений низколегированных среднелегированных сталей при низких и высоких температурах, низкую начальную критическую температуру хрупкости и низкое содержание диффузионного водорода в металле шва.

Таким образом, флюс обладает хорошим сварочно-технологическими свойствами, обеспечивает повышенную стойкость металла шва против образования холодных трещин и пор, низкое содержание фосфора

в наплавленном металле и высокие физико- механические свойства сварных соединений низко- и среднелегированных сталей, что способствует повышению качества и надежности сварных узлов ответственных

изделий атомного и энергетического машиностроения, т.е. обладает новыми свойствами, не присущими ранее известным решениям.

Пример. Взвешенные исходные компоненты шихты для выплавки предлагаемого флюса (АН-48) - глинозем, марганцевый концентрат, кварцевый песок, флюорито- вый концентрат, мрамор, магнезит, полевой шпат загружают в дуговую флюсоплавильНУЮ печь с водоохлаждаемым кокилем. После полного расплавления шихты со специальной технологий в жидкий шлак дополнительно вводят окислы железа (гематит или прокатную окалину), затем проводят мокрую грануляцию флюса.}

Экономический эффект от применения предлагаемого флюса получается за счет обеспечения высокого качества сварных соединений и их повышенной эксплуатационной надежности с удлиненным ресурсом времени.

Для испытаний свойств флюса (получившего название АН-48) в опытных партиях проводят ряд плавок, из которых отбирают составы с содержанием компонентов около середины предлагаемых интервалов, на их границах и заграничных областях.

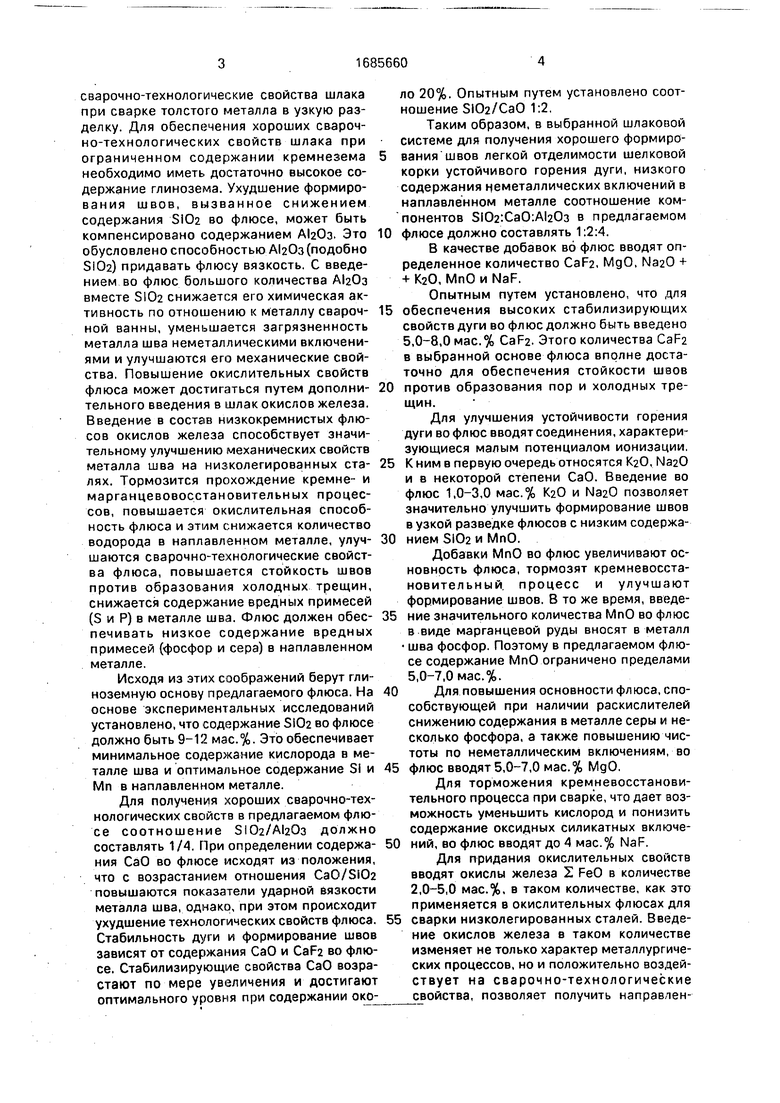

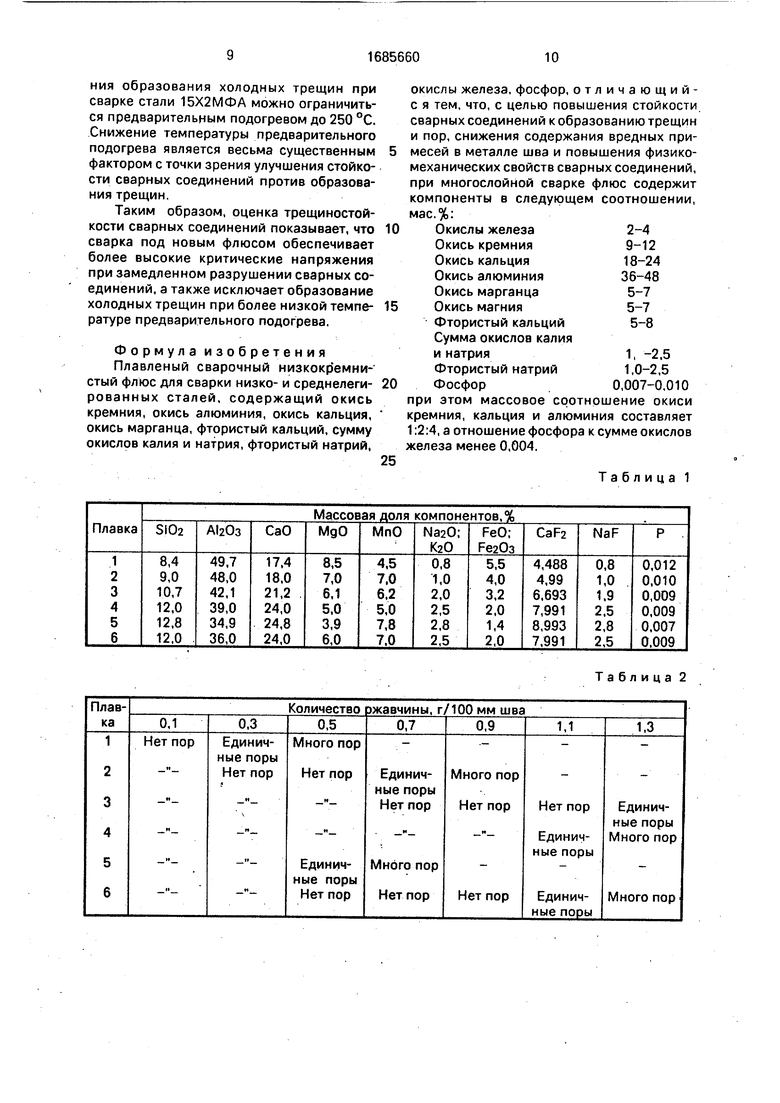

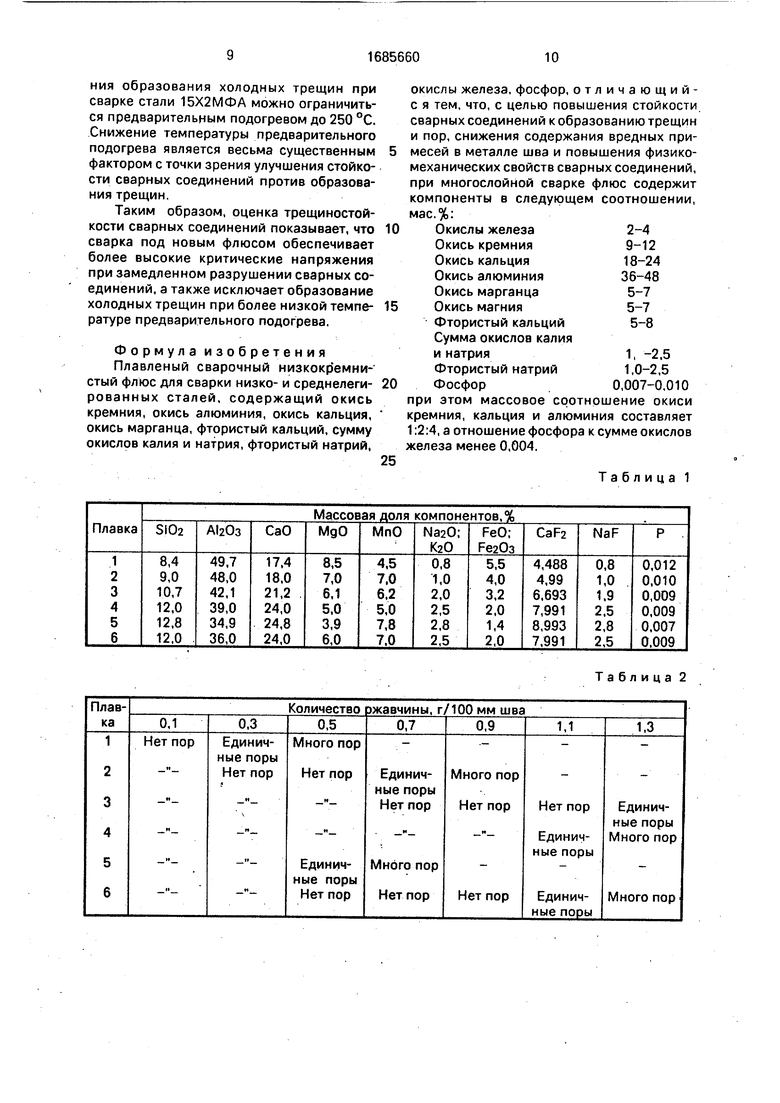

Химический состав выплавленных флюсов представлен в табл. 1.

Данные флюсы подвергают сварочно- технологическим испытаниям.

Указанные флюсы испытывают при сварке корпусной стали марки 15Х2МФА проволокой Св-ЮХМФТУ диаметром 3 мм. Режим сварки: ICB 420-450 A, Ug 36-38 В. VCB 21 м/ч на постоянном токе обратной полярности.

Стойкость к образованию пор определяют по методике Любавского путем заполнения канавок на стальной пластине различным количеством ржавчины на 100 мм длины.

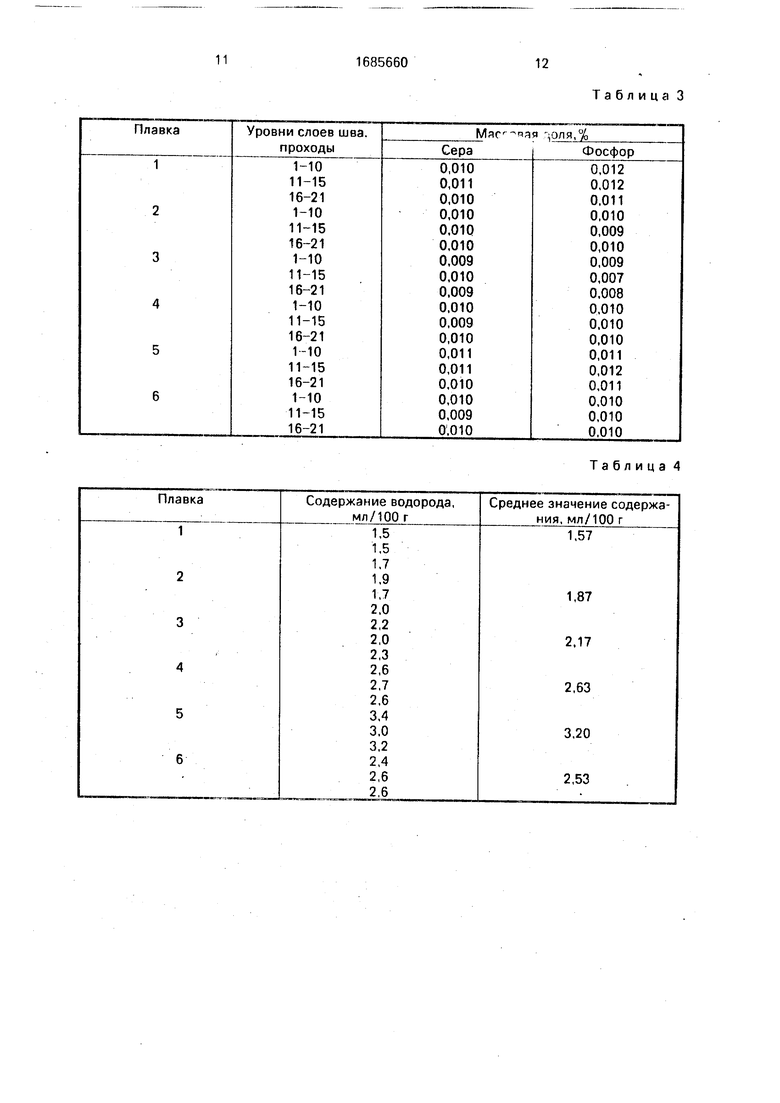

Результаты испытаний приведены в табл.2.

Как видно из приведенных в табл. 2 данных, достаточной стойкостью к образованию пор (выше 0,5 г/100 мм шва) обладают плавки 2, 3 и 4, 6.

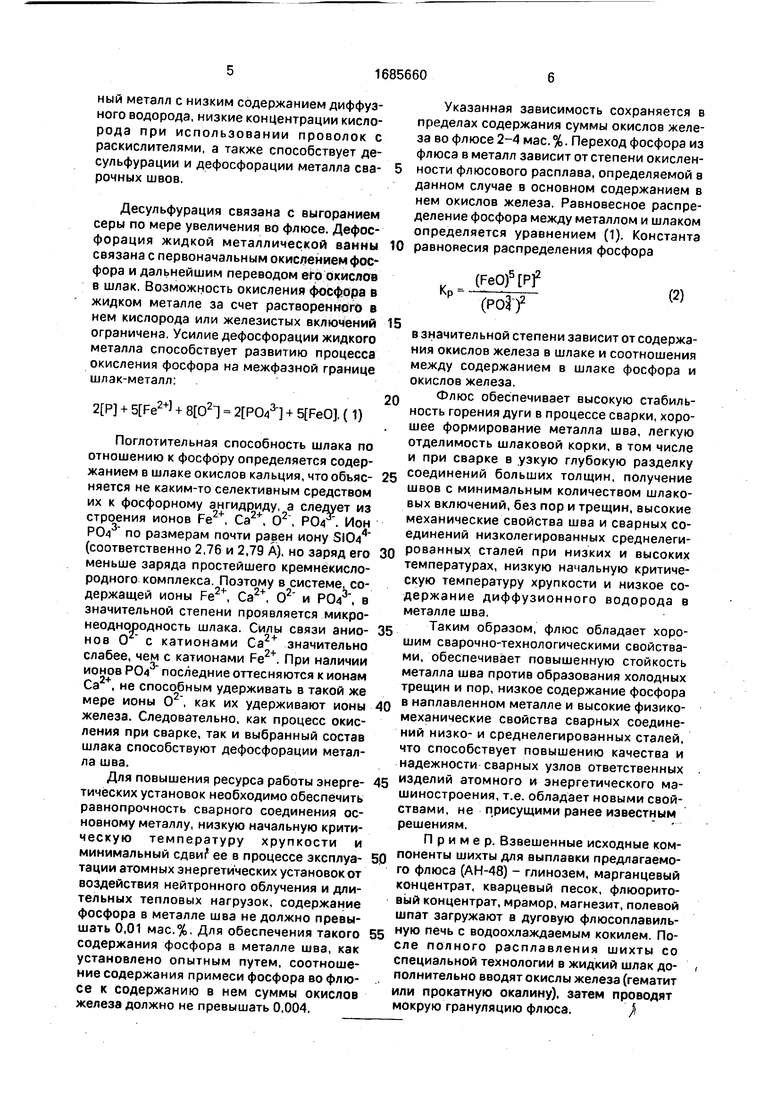

Содержание вредных примесей серы и фосфора в металле сварных швов определяют на разном уровне многослойного шва при сварке корпусных сталей толщиной 60 мм.

Данные опытов приведены в табл. 3. Как видно из табл. 3, содержание серы и фосфора в швах сваренных по флюсам 1 и 5 превышает допустимую границу - 0,01 мас.%.

Содержание диффузионного водорода в металле сварных швов определяют по карандашным пробам глицериновым методом. Флюсы после выплавки, грануляции и прокалки выдерживались 2 месяца в открытой таре. После этого проводилась сварка и определение содержания диффузионного водорода в металле швов. Данные приведены в табл. 4.

Как видно из приведенных в табл. 4 данных, в швах, сваренных под флюсом плавки 5, превышается допустимое содержание водорода 3 мл/100 г.

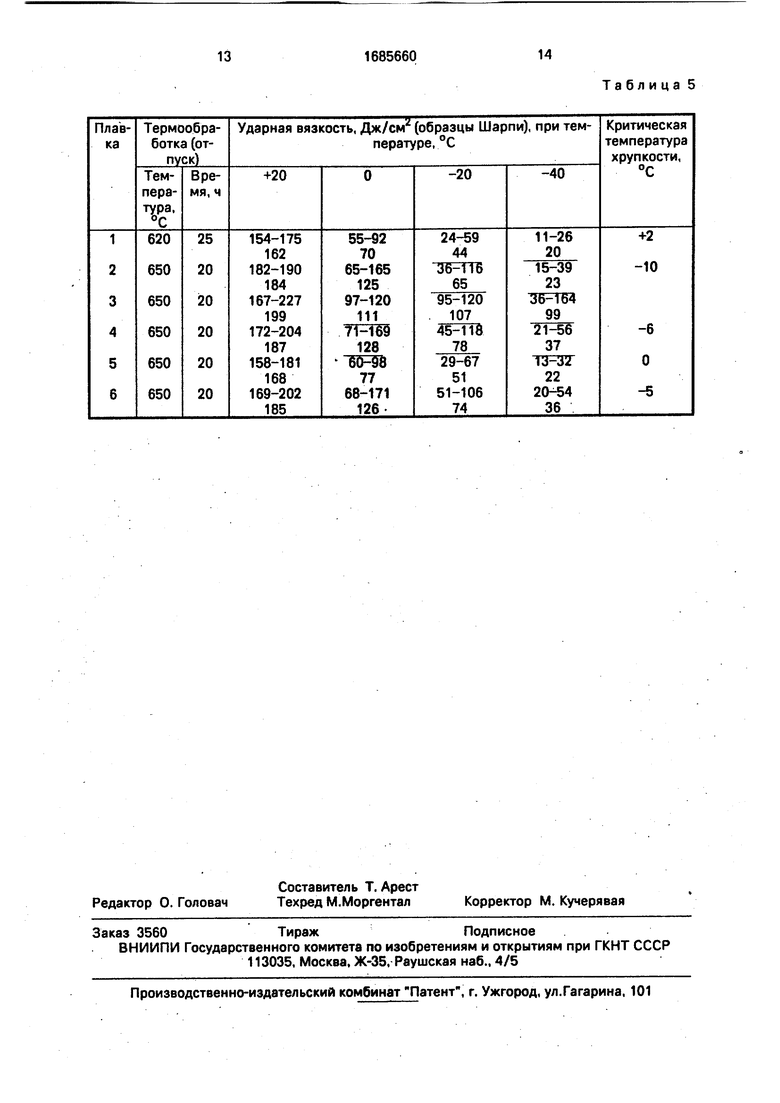

Определяют критическую температуру хрупкости, определяемую по величине вязкости (в среднем 15,9 Дж/см2 при содержании волокниртой составляющей на

образцах Шарпи не менее 50%). Данные по ударной вязкости при различных температурах и критическая температура хрупкости сварных швов после требуемой термообработки приведены в табл. 5.

Критическая температура хрупкости (Тко) является одним из основных показателей склонности металла к хрупкому разрушению. Поэтому снижение ее даже на 1°С

является существенным вкладом в ресурс работы сварных соединений корпусного оборудования атомных энергетических установок. Как видно из табл. 4, критической температурой хрупкости ниже -5 С обладают швы, сваренные под флюсами плавок 2, Зи4. 6.

Таким образом, исходя из изложенного, видно, что требованиям, предъявляемым к сварочно-технологическим свойствам флюса АН-48, удовлетворяют плавки 2, 3, 4 и 6 по своему химическому составу.

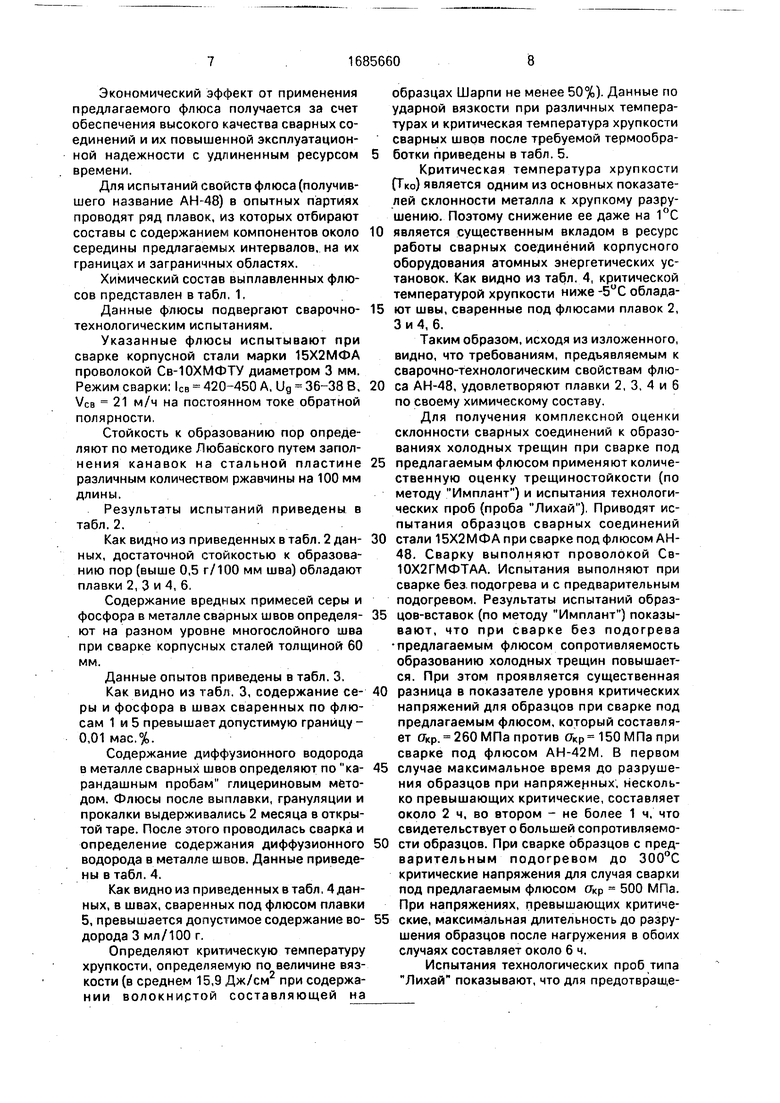

Для получения комплексной оценки склонности сварных соединений к образованиях холодных трещин при сварке под

предлагаемым флюсом применяют количественную оценку трещиностойкости (по методу Имплант) и испытания технологических проб (проба Лихай). Приводят испытания образцов сварных соединений

стали 15Х2МФА при сварке под флюсом АН- 48. Сварку выполняют проволокой Св- 10Х2ГМФТАА. Испытания выполняют при сварке без подогрева и с предварительным подогревом. Результаты испытаний образцов-вставок (по методу Имплант) показывают, что при сварке без подогрева предлагаемым флюсом сопротивляемость образованию холодных трещин повышается. При этом проявляется существенная

разница в показателе уровня критических напряжений для образцов при сварке под предлагаемым флюсом, который составляет акр. 260 МПа против ОКР 150МПапри сварке под флюсом АН-42М. В первом

случае максимальное время до разрушения образцов при напряженных, несколько превышающих критические, составляет около 2 ч, во втором - не более 1 ч, что свидетельствует о большей сопротивляемости образцов. При сварке образцов с предварительным подогревом до 300°С критические напряжения для случая сварки под предлагаемым флюсом 7Кр 500 МПа. При напряжениях, превышающих критические, максимальная длительность до разрушения образцов после нагружения в обоих случаях составляет около 6 ч.

Испытания технологических проб типа Лихай показывают, что для предотврэщения образования холодных трещин при сварке стали 15Х2МФА можно ограничиться предварительным подогревом до 250 °С. Снижение температуры предварительного подогрева является весьма существенным фактором с точки зрения улучшения стойкости сварных соединений против образования трещин.

Таким образом, оценка трещиностой- кости сварных соединений показывает, что сварка под новым флюсом обеспечивает более высокие критические напряжения при замедленном разрушении сварных соединений, а также исключает образование холодных трещин при более низкой температуре предварительного подогрева.

Формула изобретения Плавленый сварочный низкокремнистый флюс для сварки низко- и среднелеги- рованных сталей, содержащий окись кремния, окись алюминия, окись кальция, окись марганца, фтористый кальций, сумму окислов калия и натрия, фтористый натрий,

0

5

0

5

окислы железа, фосфор, отличающий- с я тем, что, с целью повышения стойкости сварных соединений к образованию трещин и пор, снижения содержания вредных примесей в металле шва и повышения физико- механических свойств сварных соединений, при многослойной сварке флюс содержит компоненты в следующем соотношении, мас.%:

Окислы железа2-4

Окись кремния9-12

Окись кальция18-24

Окись алюминия36-48

Окись марганца5-7

Окись магния5-7

Фтористый кальций5-8

Сумма окислов калия и натрия1, -2,5

Фтористый натрий1,0-2,5

Фосфор0,007-0,010

при этом массовое соотношение окиси кремния, кальция и алюминия составляет 1:2:4, а отношение фосфора к сумме окислов железа менее 0,004.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления синтетического флюса для дуговой сварки | 1988 |

|

SU1620255A1 |

| Плавленый флюс для сварки и наплавки низколегированных сталей | 1990 |

|

SU1754378A1 |

| Плевленый флюс | 1979 |

|

SU867580A1 |

| Плавленый флюс для механизированной сварки | 1990 |

|

SU1756080A1 |

| Флюс для электродуговой сварки и наплавки | 1989 |

|

SU1606297A1 |

| Агломерированный флюс 48АФ-71 | 2019 |

|

RU2713769C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2014 |

|

RU2579412C2 |

| Керамический флюс для сварки низколегированных сталей | 1987 |

|

SU1773650A1 |

| Флюс для сварки углеродистых и низколегированных сталей | 1990 |

|

SU1759229A3 |

| Состав электродной проволоки | 1983 |

|

SU1131121A1 |

Изобретение относится к производству сварочных материалов и может быть использовано при электродуговой сварке низко- и среднелегированных сталей многослойными швами. Цель изобретения - повышение сварочно-технологических свойств, снижение содержания вредных примесей в направленном металле, повышение стойкости металла шва к образованию пор и трещин и физико-механических свойств сварных соединений. Составляющие компоненты флюса взяты при следующем соотношении, мас.%: сумма окислов железа 2,0...4,0, окись кремния 9,0. .12,0, окись кальция 18,0...24,0, окись алюминия 36,0...48,0, окись маргарина 5,0.. 7.0, окись магния 5,0...7,0, фтористый кальций 5,0.. 8,0, сумма окислов натрия и калия 1,0...2,5, фтористый натрий 1.5 2,5. Массовое соотношение окиси кремния, окиси кальция и окиси алюминия составляет 5Ю2:СаО:А120з 1.24, а отношение фосфора к сумме окислов железа не более 0.004 5 табл. k

Таблица 2

Таблица 3

Таблица 4

Таблица 5

| Подгаецкий В.В | |||

| и др | |||

| Сварочные флюсы | |||

| - Киев: Техника, 1984, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Плавленый флюс для электродуговой сварки сталей | 1982 |

|

SU1092027A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| 0 |

|

SU190188A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Производство электроплавленных флюсов | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

Авторы

Даты

1991-10-23—Публикация

1988-10-28—Подача