Изобретение относится к оборудованию для уплотнения грунтов, бетонных смесей и других материалов при возведении дорожного полотна.

Известно устройство для уплотнения грунта, содержащее уплотняющий рабочий орган в виде плиты с вибровозбудителём, пневмоподвесками и регулятором давления в последних (1).

Недостаток известного устройства заключается в стационарном режиме уплотнения и наличии галопирования трамбующей плиты из-за реальных неоднородностей уплотняемого материала,что не обеспечивает достаточной производительности и высокого качества уплотнения,

Цель изобретения - повышение производительности и качества уплотнения.

Поставленная цель достигается тем, что в устройстве для уплотнения грунта, содержащем уплотняющий рабочий орган в виде плиты с вибровозбудителем, пневмоподвесками и регулятором давления в последних, регулятор давления выполнен в виде двух параллельно установленных вертикальных камер с клапанными механизмами, попарно соединенных с ними противоположно расположенных штоков и имеющего рычаг вала, на противоположных концах которого установлены кулацки, контактирующие с концами верхних штоков, а концы нижних штоков имеют шарнирно соединенное с ними коромысло с рукоятью управления, при этом пневмоподвески размещены на противоположных концах рабочего органа.

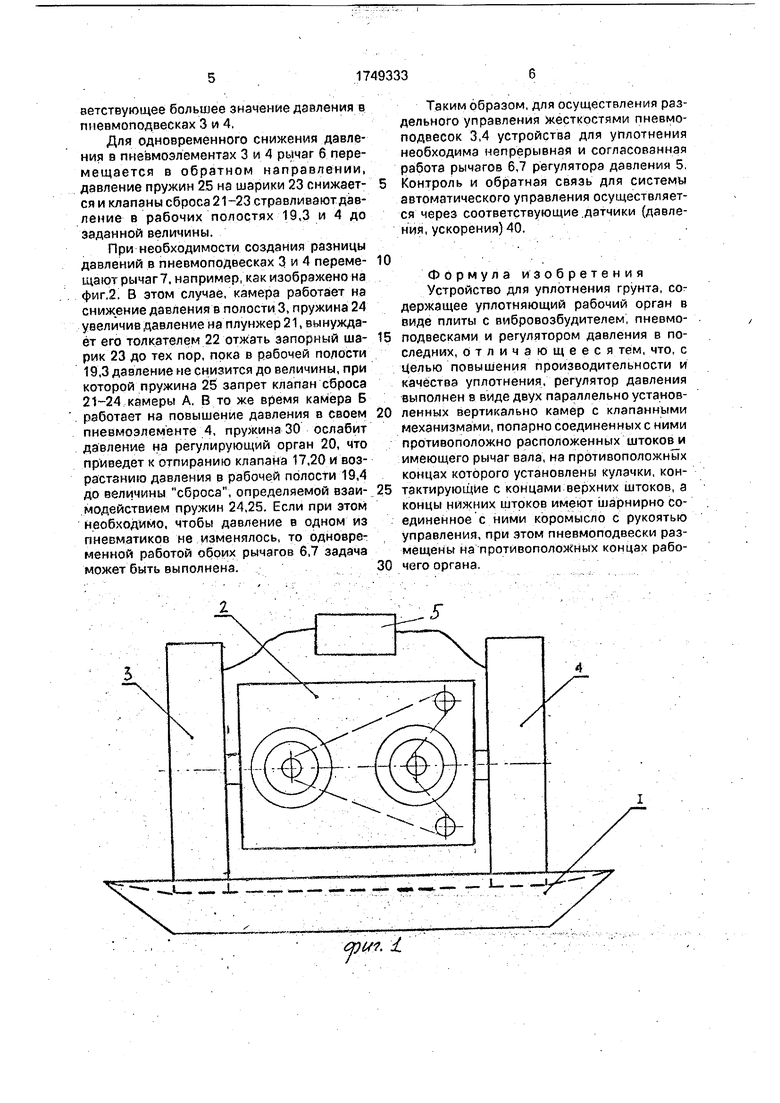

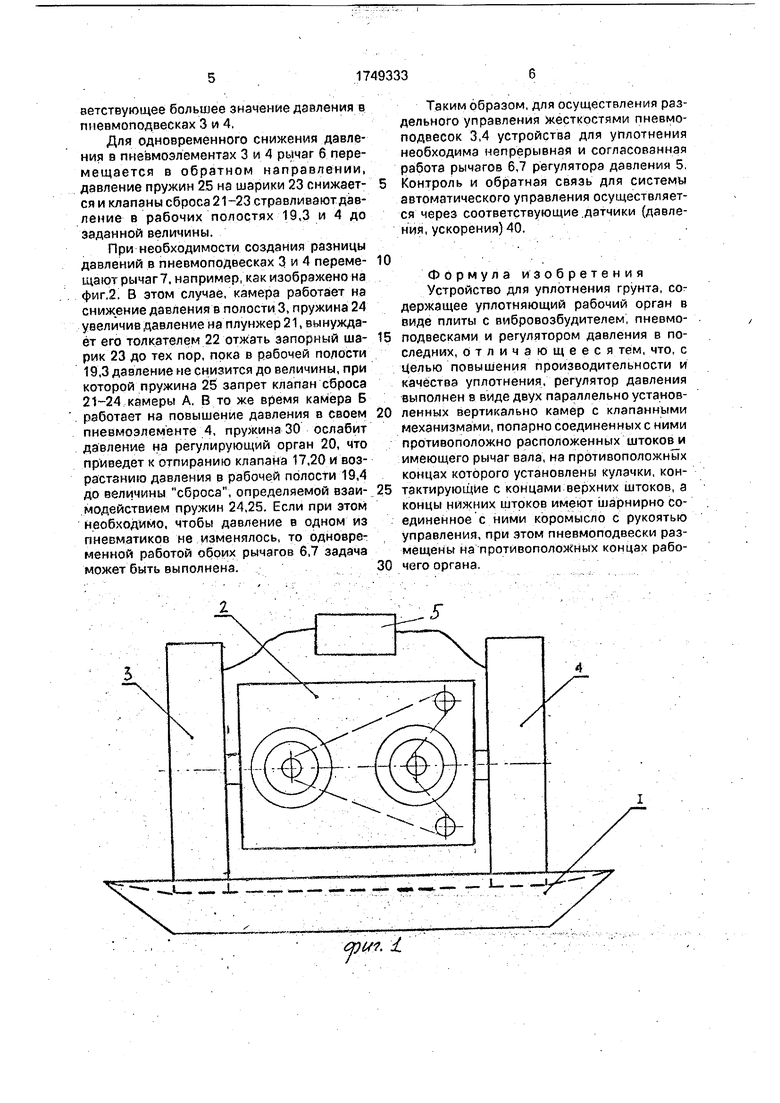

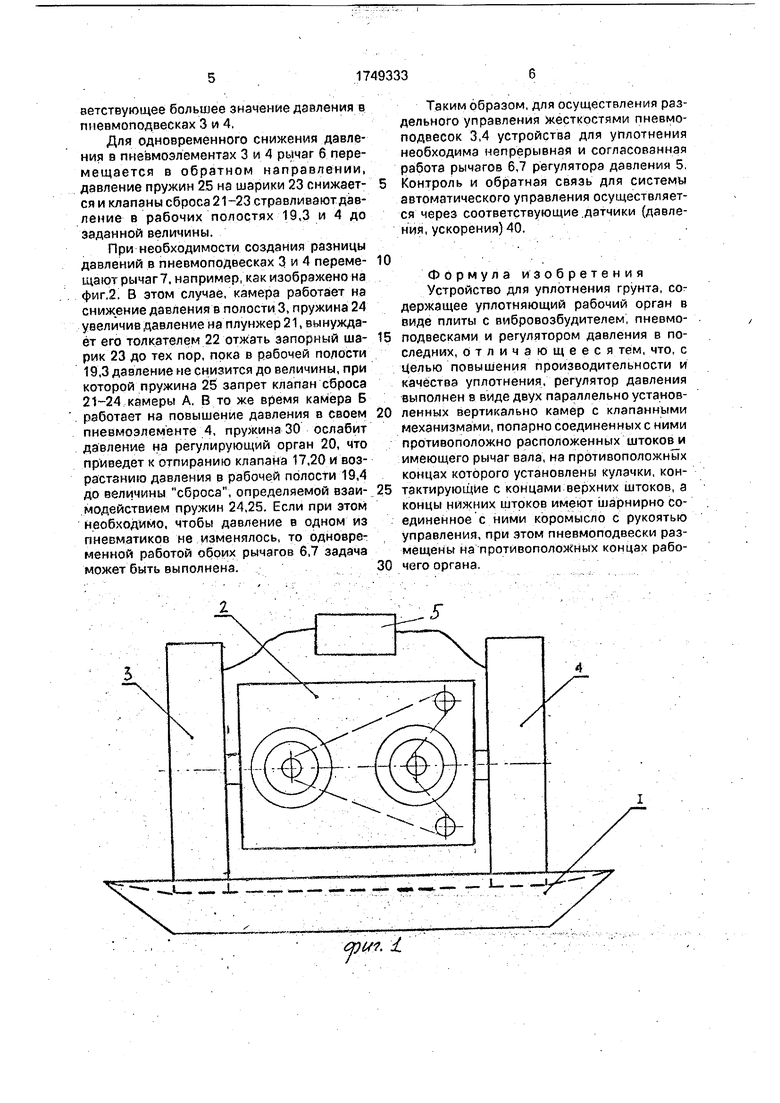

На фиг.1 изображен общий вид устройства; на фиг,2 - регулятор давления.

Устройство для уплотнения состоит из рабочего органа 1, связанного с вибровозбудителем направленных колебаний 2 и установленного с помощью пневмоподвесок 3 и 4, каждая из которых имеютиндивидуаль- ную регулирования давления

(Л

С

-ч

Ю

СО

со со

Регулятор давления выполнен в виде двух вертикальных камер А и Б, предназначенных для параллельной работы на свой пневмоупругий элемент (соответственно 3 и 4) от общих рычагов 6 и 7, каждый из которых имеет свой привод. Для подачи воздуха (рабочего газа) в устройство регулирования давления 5 предусмотрена автономная система, (например, пневмокомпрессор), подключенная через редукционный клапан 8 (фиг.2). Регуляторы давления А и Б идентичны каждый состоит из корпуса 9, в который со стороны рычага б ввернута крышка 10, филирующая положение чувствительного элемента (мембраны) 11, центральное отверстие в крышке 10 служит направляющей для штока 12, а боковое выходное 13 - для сброса воздуха из пневмоэлементэ 3 или 4. С другой стороны в корпус 9 ввернута пробка 14, через отверстие в которой проходит шток 15, связанный шарнирио с коромыслом 16 рычага 7, Корпус клапана 17, разделяющего камеру пысокого давления 18, соединенную с редукционным клапаном 8, и ибочую камеру 19, связанную с пневмоэ- лемеитом 3 или 4, притерт в корпусе 9 и фиксируется гайкой (не изображена на фиг.2). Центральное конусное отверстие корпуса клапана 17 (седло клапана) притерто под коническую часть регулирующего органа (клапана) 20, который, в свою очередь, притирается о корпусе 9 регулятора В корпусе регулирующего органа 20 собран клапан сброса, состоящий из плунжера 21 с толкателем 22 и запорного шарика 23, подпружиненных соответственно пружинами настройки 24 (со стороны рычага 7) и 25, боковое отверстие 26 в регулирующем органе 20 соединяет рабочую камеру 19 и полость клапана сброса 27, Клапан 20, жестко соединенный с мембраной 11, подпружинен со стороны рычага 6 пружиной настройки 28, другой конец который опирается на шайбу 29 штока 12, а со стороны рычага 7 пружиной настройки 30, опирающейся на шайбу 31 штока 15, Второй конец штока 12 взаимодействует с эксцентриковым кулачком 32 вала 33, установленного на пбДшип- никах 34 корпуса 35 рычага 6. Рабочая камера 19 каждого регулятора посредством трубопровода 36 связана с соответствующей пневмоподвеской 3 или 4. Рычаг обратного изменения давления 7, с жестко зафиксированным на нем коромыслом 16, установлен в подшипниках 37 опор 38, закрепленных на перемычке 39 меящу корпусами 9, 40-датчиков системы управления 41-входное отверстие подачи воздуха.

Устройство для уплотнения работает следующим образом.

После установки устройства рабочим органом 1 на уплотняемую поверхность, в пневмоподвесках 3 и 4 посредством рычага б обеспечивается заданное равное давление (при нейтральном положении рычага 7) и включается возбудитель направленных колебаний 2, который передавая их через пневмоэлементы 3 и 4 плите 1, вынуждает последнюю осуществлять уплотнение по0 верхности, При необходимости, изменения рычагом 7 давление в требуемом пневматике 3 или 4 (рычаг б при этом работает для компенсации изменения давления в другом пневматике, соответственно 4 или 3), а сле5 довзтельно его жесткости, изменяют интенсивность колебаний под соответствующей кромкой плиты 1, что позволяет регулировать процесс виброуплотнения материала при изменении его плотности как при пере0 мещении уплотняющего устройства, когда под его передней кромкой оказывается более рыхлый материал, так и в стационарном положении пру наличии неоднородностей по обьему (твердые неуплотняемые включе5 ния, различная структура материала ), при- водящих к разному сопротивлению уплотнению, галопированию плиты 1, Достижение вибротрамбующего режима обеспечивается значительным увеличением

0 частоты колебаний возбудителя и подстройкой давления в пневмоподвесках 3 и 4. При достижении некоторой вполне определенной жесткости подвесок 3 и 4 для подобранной по условиям уплотнения частоты

5 вибровозбудителя 2 возникает разонанс двухмассной колебательной системы (возбудитель - рабочий орган), при котором резко возрастает амплитуда колебаний плиты 1, а значит, интенсивность уплотнения, и

0 снижается удельная на единицу обьема уплотненного материала, потребляемая мощность.

Управление жесткостями упругих опор 3 и 4 устройства для уплотнения осуществ5 ляется регулятором давления 5, рассмотрим его работу (см. фиг,2).

Для создания требуемого равного давления в пневмоэлементах 3 и 4 рычаг 7 устанавливается в нейтральное положение.

0 Рычаг б перемещают на требуемый угол, при этом кулачки 32 толкают штоки 12. которые, сжимая пружины 28, изменяют положение мембран 11, что приводит к открыванию клапанов 17,20. Повышение

5 давления в рабочих камерах 19 возвращают мембраны 11 в исходное положение, что приводит к запиранию клапанов 17,20 в новом равновесном состоянии. Одновременно, штоки 12, поджимая пружины 25, настраивают клапаны сброса 21-23 на соответствующее большее значение давления в пневмоподвесках 3 и 4,

Для одновременного снижения давления в пневмоэлементах 3 и А рычаг б перемещается в обратном направлении, давление пружин 25 на шарики 23 снижает- ся и клапаны сброса 21-23 стравливают давление в рабочих полостях 19,3 и 4 до заданной величины.

При необходимости создания разницы давлений в пневмоподвесках 3 и 4 переме- щают рычаг 7, например, как изображено на фмг.2. В этом случае, камера работает на снижение давления в полости 3, пружина 24 увеличив давление на плунжер 21, вынуждает его толкателем 22 отжать запорный ша- рик 23 до тех пор, пока в рабочей полости 19,3 давление не снизится до величины, при которой пружина 25 запрет клапан сброса 21-24 камеры А, В то же время камера Б работает на повышение давления в своем пневмоэлементе 4, пружина 30 ослабит давление на регулирующий орган 20, что приведет к отпиранию клапана 17,20 и возрастанию давления в рабочей полости 19,4 до величины сброса, определяемой взаи- модействием пружин 24,25. Если при этом необходимо, чтобы давление в одном из пневматиков не изменялось, то одновременной работой обоих рычагов 6,7 задача может быть выполнена.

Таким образом, для осуществления раздельного управления жесткостями пневмо- подвесок 3,4 устройства для уплотнения необходима непрерывная и согласованная работа рычагов 6,7 регулятора давления 5 Контроль и обратная связь для системы автоматического управления осуществляется через соответствующие датчики (давления, ускорения) 40.

Формула изобретения Устройство для уплотнения грунта, содержащее уплотняющий рабочий орган в виде плиты с вибровозбудителем, пневмо- подвесками и регулятором давления в последних, отличающееся тем, что, с целью повышения производительности и качества уплотнения, регулятор давления выполнен в виде двух параллельно установленных вертикально камер с клапанными механизмами, попарно соединенных с ними противоположно расположенных штоков и имеющего рычаг вала, на противоположных концах которого установлены кулачки, контактирующие с концами верхних штоков, а концы нижних штоков имеют шарнирно соединенное с ними коромысло с рукоятью управления, при этом пневмоподвески размещены на противоположных концах рабочего органа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ГРУНТА В ТРАНШЕЕ ПОД ТРУБОПРОВОДОМ | 2000 |

|

RU2249080C2 |

| КАТОК-ТРАМБОВКА | 2019 |

|

RU2716343C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ВЫТЕСНИТЕЛЬНОЙ ПОДАЧИ ЖИДКОСТИ ИЗ НАКОПИТЕЛЬНЫХ ЕМКОСТЕЙ | 2001 |

|

RU2184913C1 |

| Тормозная система транспортного средства | 1986 |

|

SU1390092A1 |

| Вибротрамбовка | 1982 |

|

SU1074941A2 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ГРУНТОВ | 2004 |

|

RU2254410C1 |

| Тормозная система транспортногоСРЕдСТВА C пНЕВМОпОдВЕСКОй | 1979 |

|

SU806502A1 |

| Прибор для учета количества расходуемого двигателем топлива | 1983 |

|

SU1323859A1 |

| Трамбующее устройство | 1985 |

|

SU1276727A1 |

| Тормозная система транспортногоСРЕдСТВА | 1978 |

|

SU806501A1 |

Использование: уплотнение грунта, бетонных смесей при возведении дорожного покрытия. Сущность изобретения: устройство содержит уплотняющий рабочий орган в виде плиты с вибровозбудителем, пневмо- подвескзми и регулятором давления в них, Регулятор давления выполнен в виде двух параллельно установленных вертикальных камер с клапанными механизмами, попарно соединенных с ними протиповоложно расположенных штоков и имеющего рычаг вала. С концами верхних штоков контактируют установленные на противоположных концах вала кулачки Концы нижних штоков имеют шарнирно соединенное с ними коромысло с рукоятью управления. Пневмопод- вески размещены на противоположных концах рабочего органа. 4 ил.

32

Ю

25

Фцв.г

| Вибротрамбовка | 1982 |

|

SU1074941A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-23—Публикация

1990-03-11—Подача