Изобретение предназначено для использования в газоперерабатывающей, нефтехимической и химической промышленности, и относится к процессам получения серы из промышленных газов, содержащих сероводород, путем селективного окисления последнего в серу в присутствии катализатора.

В промышленности перерабатываемые газы довольно часто содержат 1-3 и более об.% H2S и до 40 об.% водяных паров.

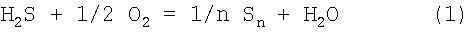

Известен способ очистки отходящих газов ["Improved Claus sulphur recovery: Keeping abreast of the regulations". Sulphur, 1994, №231, p.35-59], включающий превращение всех серосодержащих соединений в сероводород на первой стадии и последующую переработку сероводорода на второй стадии согласно реакции:

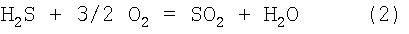

Реакция (1) протекает в газовой фазе в присутствии твердого катализатора. Практическая реализация этой реакции с достижением высокого выхода серы затрудняется рядом причин. Можно ожидать снижения выхода серы за счет протекания на поверхности катализатора побочных реакций:

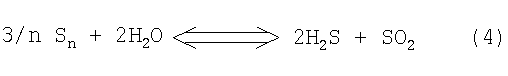

Пары воды, присутствующие в перерабатываемых газах, отрицательно влияют на выход серы, способствуя протеканию обратимой реакции Клауса и уменьшению выхода серы:

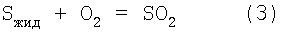

В условиях окисления сероводорода в серу на оксидных катализаторах возможно образование на их поверхности сульфидов металлов. Последние, согласно литературным данным [Sakaeva N.S., Varnek V.A., Bukhtiyarova G.A., Anufrienko V.F., Sobolev E.A and Zolotovskii B.P. Mossbauer Spectroscopy Study of Alumina-supported Iron-containing Catalysts for Hydrogen Sulfide Oxidation // React. Kinet. Catal. Lett. - V.70. - 1. - 2000. - P.169-176], катализируют реакцию образования SO2 (3), что ведет к снижению выхода серы.

Поверхностные ОН-группы, присутствующие в составе активного катализатора, согласно литературным данным [Berben P.H. Selective oxidation of hydrogen sulfide to sulfur on alumina supported catalysts (Selectieve oxidatie van waterstof sulfide naar zwaler over katalysatoren op basis van aluminium oxide). - Proefschrift. 12 feb., 1992, Nederlands. - 1992], также способствуют протеканию реакции Клауса (4).

Дополнительные трудности возникают при получении серы из попутных нефтяных газов, содержащих, наряду с сероводородом, значительное количество меркаптанов. Окисление последних приводит к образованию жидких диалкилдисульфидов, загрязняющих получаемую серу.

Проблема очистки газов от сероводорода путем селективного окисления его в серу сводится к созданию катализатора, способного селективно окислять сероводород до элементарной серы по реакции (1) и не способствовать протеканию побочных реакций (2-4). В частном случае очистки попутного нефтяного газа с высоким (доли % и выше) содержанием низших меркаптанов требуется дополнительно предварительное извлечение последних из газового потока путем селективного окисления.

Известен способ «BSR/Selectox» для получения серы и очистки отходящих газов процесса Клауса, в котором газ, содержащий сероводород, взаимодействует с кислородом на катализаторе, содержащем в качестве активного компонента оксид и/или сульфид ванадия на нещелочном тугоплавком носителе [Пат. США 4311683, С01В 17/04, 1/1982]. Основным недостатком предлагаемого способа является необходимость уменьшения содержания водяных паров в газовом потоке после стадии гидрирования сернистых соединений до 5 об.% для достижения высокого выхода серы. На практике конденсация воды перед реактором окисления приводит к усложнению процесса (дополнительные процедуры охлаждения и нагрева газовой смеси) и создает проблемы коррозии оборудования - в конденсате растворяется H2S.

Известен также способ получения серы, включающий окисление сероводорода до достижения соотношения H2S:SO2 2:1 при повышенной температуре в присутствии 3-12 мас.% соединения переходного металла, например железа, на нещелочном огнеупорном носителе, предпочтительно в присутствии 0.02-0.9% металла из группы платины, затем реакционная масса проходит реактор каталитического восстановления для устранения избыточного кислорода и подвергается переработке в серу по методу Клауса. Выход серы на первой стадии составляет 37-40%, суммарный - около 93%. Недостатком способа является очень сложная технология, включающая три раздельные каталитические стадии, проводимые в разных условиях и в разных реакторах.

Другой катализатор, используемый для окисления сероводорода кислородом в серу, содержит в качестве активных компонентов оксиды Fe и V, нанесенные оксид Аl с Sуд>30 м2/г и Vпор=0,4-0,8 см3/г [Пат. США 4197277, С01В 17/04, 4/1980]. Однако оксид алюминия с такой величиной удельной поверхности все еще содержит некоторое количество фазы у Аl2О3, которая является активной в реакции Клауса и, таким образом, служит причиной уменьшения выхода серы за счет протекания обратной реакции Клауса (4) и снижения эффективности процесса в целом.

Наиболее близким к предлагаемому является способ получения серы путем окисления сероводорода кислородом в неподвижном или кипящем слое при температуре 150-330°С и мольном соотношении O2/H2S, равном 0,5-5,0, в присутствии катализатора, который в качестве активного компонента содержит соединения Fe и Сr в количестве не менее 0,1 мас.% на носителе, в качестве которого могут быть использованы оксиды металлов либо их смеси, характеризующемся Sуд<20 м2/г и объемом пор с радиусами от 5 до 500 Å, составляющим не более 10% суммарного объема пор [Пат. США 5037629, С01В 17/04, 8/19].

Предлагаемое изобретение ставит задачей разработку способа получения серы, обеспечивающего стабильный выход серы до 95% на стадии окисления в интервале температур 180-320°С. Иными словами, задачей изобретения является достижение высокого выхода серы вне зависимости от содержания паров воды.

В предпочтительном варианте обеспечивается возможность получения серы из газов, содержащих, помимо сероводорода, летучие меркаптаны. В этом случае перед прохождением реактора окисления сероводорода газовый поток пропускают при температуре 20-70°С через емкость, содержащую 0.2-1 г/л хлорида меди и 0.5-3 г/л амина в углеводородной среде.

Указанный технический результат достигается способом получения серы путем прямого окисления содержащегося в газовых потоках сероводорода кислородом или воздухом в реакторе с неподвижным или кипящим слоем гетерогенного катализатора, содержащего соль или смесь солей металлов на кремнийсодержащем носителе при температуре 180-320°С и мольном соотношении кислород:сероводород, равном 0,5-5,0. При этом используют катализатор, содержащий 1-15 мас.% фосфатов, или фторидов, или боратов, или смесь этих солей металлов, выбранных из группы: железо, кобальт, никель, медь или их смесь, и включающий гидроксильные группы в пределах 0,05-20 мкмоль/г.

В том случае, когда газовый поток помимо сероводорода содержит меркаптаны, перед окислением сероводорода в реакторе газовый поток пропускают при температуре 20-70°С через емкость, содержащую 0,2-1 г/л хлорида меди и 0,5-3 г/л амина в углеводородной среде.

В качестве кремнийсодержащего носителя используют соединения, выбранные из группы: оксиды кремния, белая сажа, дегидроксилированный силикагель, природные кремнийсодержащие породы или минералы: каолинит, монтмориллонит, гидрослюды, природная глина, диатомит, кизельгур, вермикулит, или их смеси.

Технический результат достигается также способом приготовления катализатора для получения серы, включающим пропитку порошка кремнийсодержащего носителя раствором, содержащим соль или смесь солей металлов, сушку и прокаливание продукта. Порошок кремнийсодержащего носителя предварительно обрабатывают 5-40 мас.% фосфорной кислотой, или фтористоводородной кислотой, или борной кислотой при перемешивании, температуре 20-100°С, формуют в гранулы, сушат при температуре 20-250°С и прокаливают на воздухе или в токе инертного газа при температуре 500-700°С, затем полученный носитель пропитывают раствором соли металла, выбранного из группы: железо, кобальт, никель, медь или их смесь.

Для пропитки кремнийсодержащего носителя в качестве солей металлов используют их нитраты, хлориды, сульфаты или ацетилацетонаты.

Технический результат достигается также способом приготовления катализатора для получения серы, включающим пропитку порошка кремнийсодержащего носителя растворами, содержащими соль металла или их смесь, сушку и прокаливание продукта. Порошок кремнийсодержащего носителя смешивают с раствором соли металла, выбранного из группы: железо, кобальт, никель, медь или их смесь, после чего его обрабатывают 5-40 мас.% фосфорной, или фтористоводородной, или борной кислотой при температуре 20-100°С, с последующей формовкой в гранулы, сушкой и прокалкой при температуре 500-700°С на воздухе или в токе инертного газа.

Технический результат достигается также способом приготовления катализатора для получения серы, включающим пропитку кремнийсодержащего носителя раствором, содержащим соль металла или их смесь, сушку и прокаливание продукта. Кремнийсодержащий носитель гранулируют, сушат и прокаливают на воздухе или в токе инертного газа при температуре 500-700°С, затем обрабатывают 5-40 мас.% фосфорной, или фтористоводородной, или борной кислотой при температуре 20-100°С, после чего пропитывают солью металла, выбранной из группы: железо, кобальт, никель, медь или их смесью и вновь прокаливают при температуре 500-700°С.

Указанная совокупность признаков позволяет обеспечить более высокий и стабильный выход серы на стадии окисления в более широком интервале температур 180-320°С по сравнению с прототипом. Высокая каталитическая активность фосфатов переходных металлов в реакции окисления сероводорода кислородом в серу обеспечивает выход серы около 95% при 210°С (для прототипа 87-90%), а благодаря невысокому содержанию поверхностных ОН-групп в составе катализатора не происходит снижения выхода серы за счет протекания реакции (4).

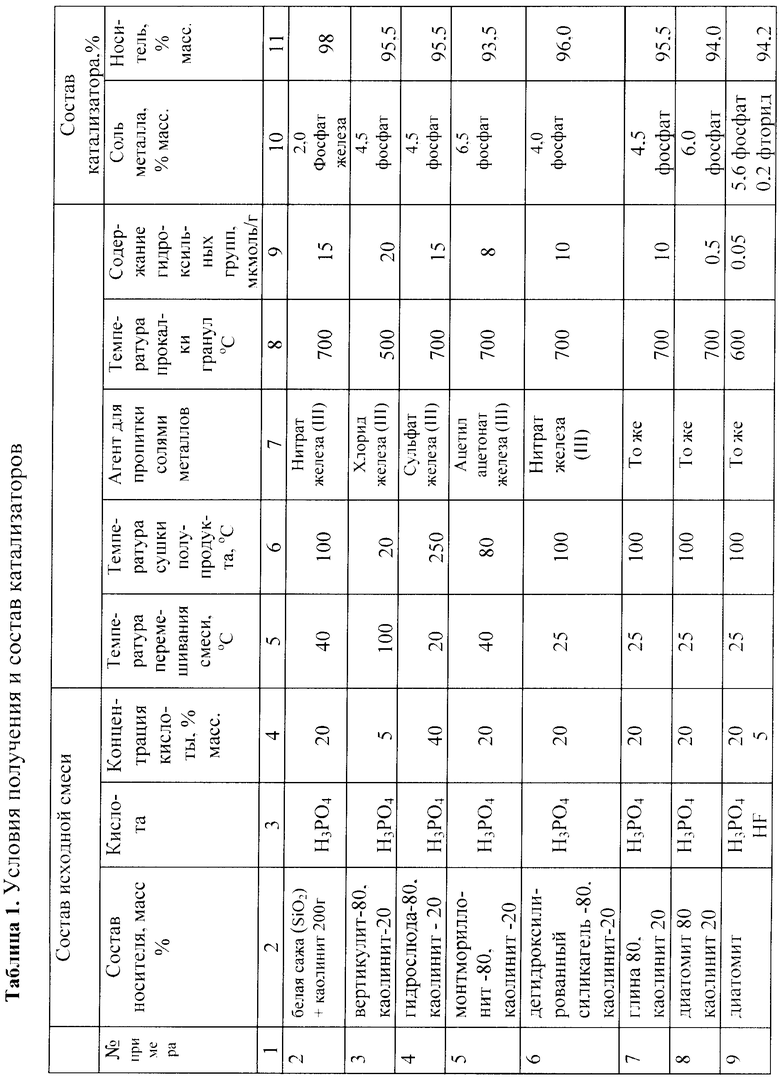

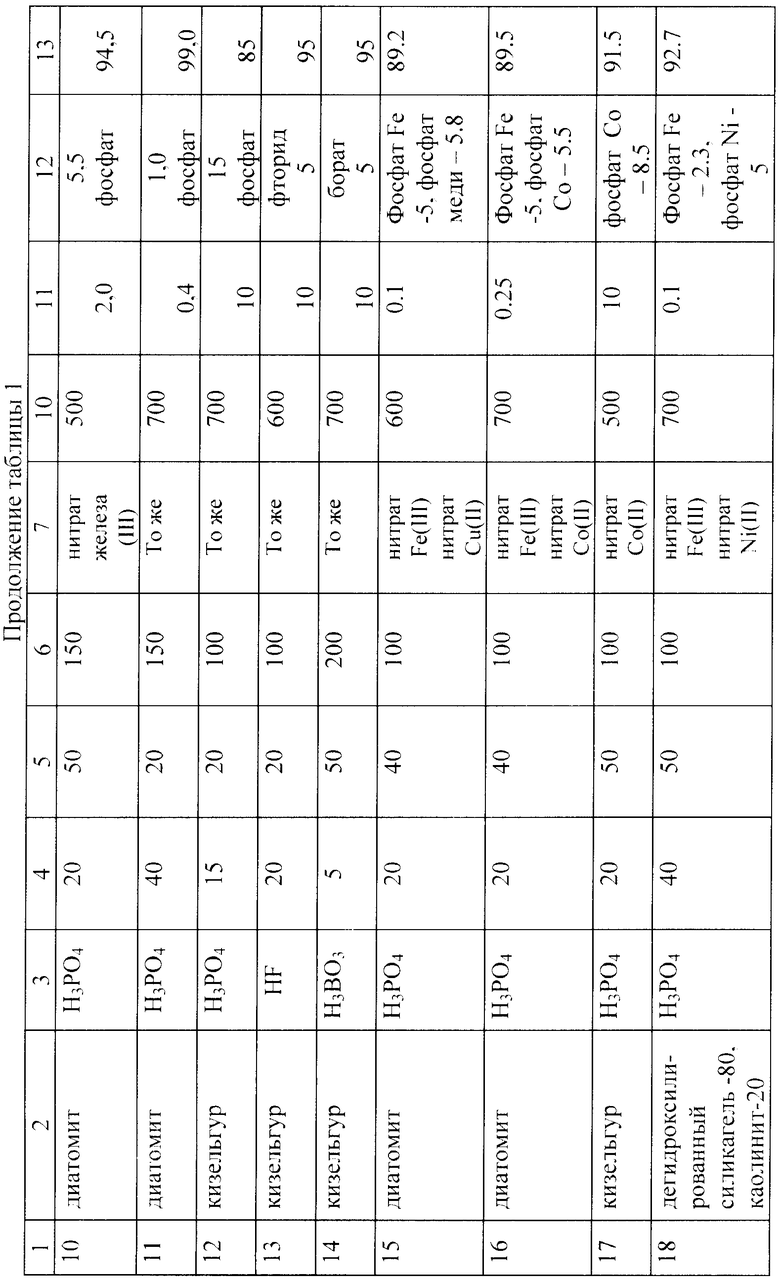

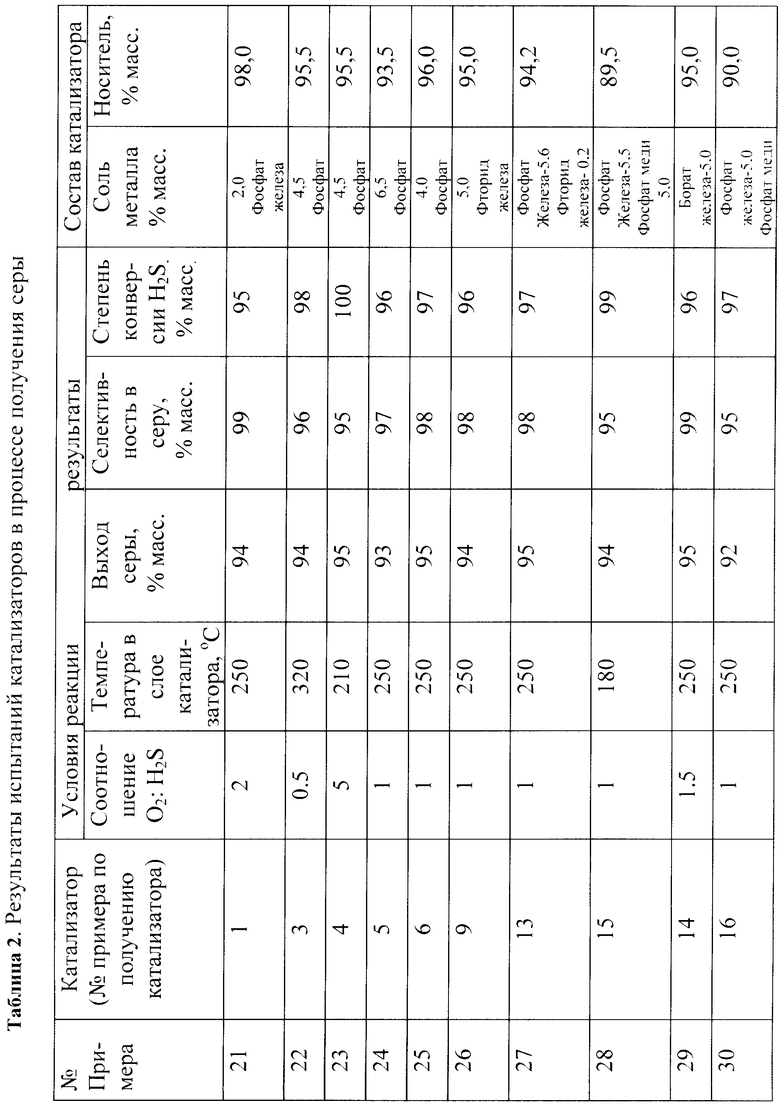

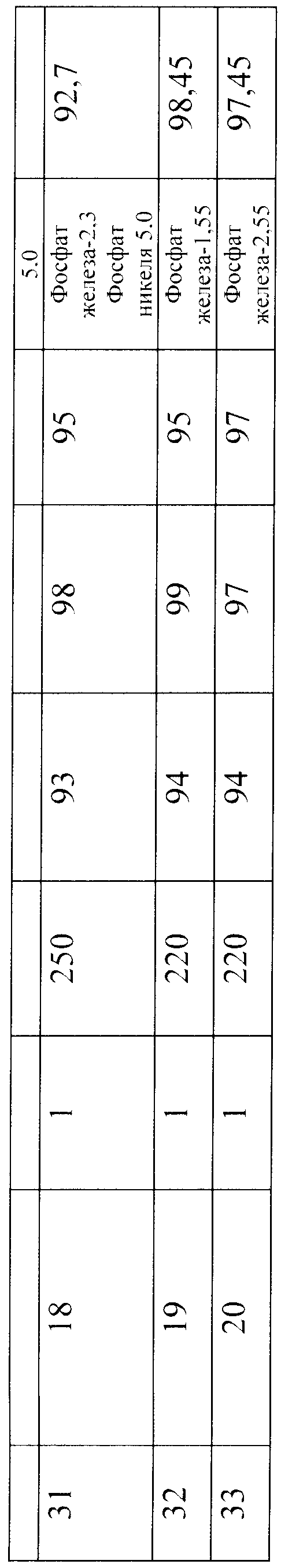

Сущность предлагаемого изобретения иллюстрируется примерами. Примеры 1-20 иллюстрируют способ получения катализатора. Примеры 21-37 доказывают достижение поставленных целей при получении серы из газовых потоков. Примеры 38-40 иллюстрируют предпочтительный вариант проведения процесса, необходимый в случае присутствия в газовой смеси меркаптанов.

Пример 1

500 г силикагеля марки КСК (крупнопористый) выдерживают в насыщенных парах воды при температуре 40°С в течение 3-х часов. Далее к нему добавляют 50 г водного раствора фосфорной кислоты с концентрацией 20 мас.%. Полученный полупродукт высушивают при температуре 100°С в токе азота. После этого проводят его повторную пропитку 80 мл раствора нитрата железа (III), содержащего 19.2 г Fе(NО3)3. Полупродукт высушивают и прокаливают при температуре 500°С в течение 4-х часов. Содержание гидроксильных групп в катализаторе составляет 12 мкмоль/г. Получают катализатор, содержащий 2,35 мас.% фосфата железа (III), нанесенного на дегидроксилированный силикагель (97.65%).

Аналогично получают катализаторы в примерах 2-18. Конкретные условия приготовления катализаторов и их состав представлены в табл.1.

Пример 19 (иллюстрирует пункт 5 формулы изобретения) Навеску диатомита 800 г смешивают со 100 мл раствора сульфата железа (II), содержащего 27,2 г FeSO4. После чего обрабатывают 150 мл раствором 20% Н3РO4. Обработку осуществляют при температуре 40°С. Затем полученную массу перемешивают и формуют в гранулы, которые затем сушат при 100°С в токе аргона и прокаливают при температуре 500°С в течение 6 часов.

Получают катализатор состава, мас.%: фосфат железа (II) - 2.55, носитель - 97.45. Содержание гидроксильных групп - 6 мкмоль/г.

Пример 20 (пункт 6 формулы изобретения).

Навеску диатомита 800 г гранулируют, сушат при 80°С, прокаливают в токе азота при температуре 600°С. После этого полученные гранулы обрабатывают 150 мл раствором 20% Н3РO4. Обработку осуществляют при температуре 75°С с последующей сушкой и прокаливанием при 500°С. Затем гранулы пропитывают солями металлов путем обработки 100 мл раствора сульфата железа (II), содержащего 27,2 г FeSO4.

Получают катализатор состава, мас.%: фосфат железа (II) - 2.55, носитель - 97.45. Содержание гидроксильных групп - 6 мкмоль/г.

Пример 21.

Получение серы путем прямого окисления сероводорода осуществляют на установке проточного типа с неподвижным слоем катализатора, полученного по примеру 1 при следующих условиях: температура слоя катализатора 250°С, время контакта (н.у.) 0,5 с, концентрация сероводорода 1 об.%, концентрация кислорода 2 об.%, концентрация водяного пара 30 об.%. Необходимое количество кислорода обеспечивается дозированной подачей в поток атмосферного воздуха. Основа газового потока - метан. Фракция частиц катализатора - 0,2-0,4 мм, объем катализатора - 9 мл, внутренний диаметр реактора - 12,5 мм. Выход серы составляет 94 мас.%, селективность превращения сероводорода в серу 99%, степень конверсии Н2S - 95%. Данные о составе катализаторов, полученных по методике примеров 1-20 и испытанных по методике примера 21 (примеры 21-33), представлены в табл.2.

Пример 34.

Процесс ведут как в примере 21, но объемная концентрация водяного пара составляет 40%. Выход серы равен 93%, селективность превращения сероводорода в серу - 98%, степень конверсии сероводорода - 95%.

Пример 35.

Процесс ведут как в примере 24, но концентрация водяного пара составляет 10%. Кислород подают в газовый поток в чистом виде. Выход серы равен 95%, селективность превращения сероводорода в серу - 99%, степень конверсии сероводорода - 96%.

Пример 36.

Процесс ведут как в примере 35, но состав газовой смеси отвечает типичному составу попутного нефтяного газа: метан - 94%, пропан-бутановая фракция - 2%, сероводород - 2%, пары воды - 2%. Выход серы равен 96%, селективность превращения сероводорода в серу - 98%, степень конверсии сероводорода - 98%.

Пример 37.

Пример демонстрирует возможность проведения процесса в течение длительного времени без дезактивации катализатора. Процесс ведут как в примере 36, но состав газовой смеси: метан 96%, сероводород - 2%, пары воды - 2%, и газ непрерывно пропускают через слой катализатора в течение 5 суток. Показатели процесса в течение всего времени его проведения (исключая 1 час в начале работы - время разработки катализатора) стабильны и отвечают полученным в примере 36.

Пример 38 (пункт 7 формулы изобретения).

Пример демонстрирует возможность получения чистой серы из газовых потоков, содержащих меркаптаны. Процесс ведут как в примере 37, но газовый поток содержит дополнительно 0.3% изо-пропилмеркаптана. Перед реактором поток газа проходит через емкость, содержащую фракцию парафинов C10-C12, в которую добавлен безводный хлорид меди в количестве 0.5 г/л и бензиламин в количестве 2 г/л. В емкости поддерживается температура 40°С. Результаты отвечают полученным в примере 37, примесей меркаптанов или дисульфидов в получаемой сере не обнаружено.

Пример 39.

Процесс ведут как в примере 38, но концентрация хлорида меди составляет 0.2 г/л, в качестве амина используют пиридин в количестве 0.5 г/л. Температура составляет 20°С. Результат аналогичен полученному в примере 38.

Пример 40.

Процесс ведут как в примере 38, но концентрация хлорида меди составляет 1 г/л, в качестве амина используют циклогексиламин в количестве 3 г/л. Температура в емкости поддерживается 70°С. Результат аналогичен полученному в примере 38.

При проведении способов приготовления катализатора и получения серы вне заявленных технологических параметров процессов активность катализаторов снижается, что снижает выход серы, селективность и степень конверсии сероводорода.

Заявленный способ получения серы путем прямого окисления сероводорода в присутствии селективного катализатора является промышленно применимым и позволяет обеспечить одноступенчатое, высокотехнологичное получение серы. При этом достигается высокая степень очистки газового потока от сероводорода и, при необходимости, от летучих меркаптанов. Процесс может быть использован для получения серы и очистки газовых потоков на предприятиях нефтехимической промышленности (для отходящих газов Клаус-процесса), в нефтедобывающей (для попутного газа) и газодобывающей (для природного газа) отраслях. Важнейшим преимуществом способа является возможность его эффективного применения в отношении газовых потоков с высоким содержанием паров воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для селективного окисления сероводорода (варианты) | 2016 |

|

RU2629193C1 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ И СПОСОБ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ ДО ЭЛЕМЕНТАРНОЙ СЕРЫ | 1990 |

|

RU2070089C1 |

| КАТАЛИЗАТОР ДЛЯ УДАЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ ИЗ ПРОМЫШЛЕННЫХ ГАЗОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2280505C1 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА ДО ЭЛЕМЕНТАРНОЙ СЕРЫ | 2005 |

|

RU2288888C1 |

| СПОСОБ И КАТАЛИЗАТОР ДЛЯ ПРЯМОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА ДО СЕРЫ | 1994 |

|

RU2107024C1 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ | 2012 |

|

RU2598384C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2372986C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ КАТАЛИТИЧЕСКИМ ОКИСЛЕНИЕМ СЕРОВОДОРОДА | 2012 |

|

RU2533140C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2369436C1 |

| КАТАЛИЗАТОР И СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ СЕРОВОДОРОДА В ЕГО ПРИСУТСТВИИ | 2008 |

|

RU2414298C2 |

Изобретение относится к области химии. Серу получают путем окисления содержащегося в газовых потоках сероводорода кислородом или воздухом в реакторе с неподвижным или кипящим слоем гетерогенного катализатора на кремнийсодержащем носителе при температуре 180-320°С и мольном соотношении кислород:сероводород, равном 0,5-5. Катализатор содержит фосфаты, или фториды, или бораты, или смесь этих солей металлов, выбранных из группы: железо, кобальт, никель, медь или их смесь, и включает гидроксильные группы в пределах 0,05-20 мкмоль/г. По первому варианту порошок кремнийсодержащего носителя предварительно обрабатывают фосфорной кислотой, или фтористоводородной кислотой, или борной кислотой при перемешивании, затем формуют в гранулы, сушат, прокаливают и пропитывают раствором соли металла, выбранного из группы: железо, кобальт, никель, медь или их смесь. По второму варианту порошок кремнийсодержащего носителя смешивают с раствором соли металла, выбранного из группы: железо, кобальт, никель, медь или их смесь, после чего его обрабатывают фосфорной, или фтористоводородной, или борной кислотой с последующей формовкой в гранулы, сушкой и прокалкой. По третьему варианту кремнийсодержащий носитель гранулируют, сушат и прокаливают, обрабатывают фосфорной, или фтористоводородной, или борной кислотой и затем пропитывают солью металла, выбранного из группы: железо, кобальт, никель, медь или их смесью и вновь прокаливают. Изобретения позволяют повысить выход серы. 4 н. и 3 з.п. ф-лы, 2 табл.

1. Способ получения серы путем прямого окисления содержащегося в газовых потоках сероводорода кислородом или воздухом в реакторе с неподвижным или кипящим слоем гетерогенного катализатора, содержащего соль или смесь солей металлов на кремнийсодержащем носителе при температуре 180-320°С и мольном соотношении кислород: сероводород, равном 0,5-5,0, отличающийся тем, что используют катализатор, содержащий 1-15 мас.% фосфатов, или фторидов, или боратов, или смесь этих солей металлов, выбранных из группы: железо, кобальт, никель, медь или их смесь, и включающий гидроксильные группы в пределах 0,05-20 мкмоль/г.

2. Способ получения серы по п.1, отличающийся тем, что перед окислением сероводорода в реакторе газовый поток пропускают при температуре 20-70°С через емкость, содержащую 0,2-1 г/л хлорида меди и 0,5-3 г/л амина в углеводородной среде.

3. Способ получения серы по п.1, отличающийся тем, что в качестве кремнийсодержащего носителя используют соединения, выбранные из группы: оксиды кремния, белая сажа, дегидроксилированный силикагель, природные кремнийсодержащие породы или минералы: каолинит, монтмориллонит, гидрослюды, природная глина, диатомит, кизельгур, вермикулит или их смеси.

4. Способ приготовления катализатора для получения серы, включающий пропитку порошка кремнийсодержащего носителя раствором, содержащим соль или смесь солей металлов, сушку и прокаливание продукта, отличающийся тем, что порошок кремнийсодержащего носителя предварительно обрабатывают 5-40 мас.% фосфорной кислотой, или фтористо-водородной кислотой, или борной кислотой при перемешивании, температуре 20-100°С, формуют в гранулы, сушат при температуре 20-250°С и прокаливают на воздухе или в токе инертного газа при температуре 500-700°С, затем полученный носитель пропитывают раствором соли металла, выбранного из группы: железо, кобальт, никель, медь или их смесь.

5. Способ приготовления катализатора для получения серы по п.3, отличающийся тем, что для пропитки кремнийсодержащего носителя в качестве солей металлов используют их нитраты, хлориды, сульфаты или ацетилацетонаты.

6. Способ приготовления катализатора для получения серы, включающий пропитку порошка кремнийсодержащего носителя растворами, содержащими соль металла или их смесь, сушку и прокаливание продукта, отличающийся тем, что порошок кремнийсодержащего носителя смешивают с раствором соли металла, выбранного из группы: железо, кобальт, никель, медь или их смесь, после чего его обрабатывают 5-40 мас.% фосфорной, или фтористо-водородной, или борной кислотой при температуре 20-100°С с последующей формовкой в гранулы, сушкой и прокалкой при температуре 500-700°С на воздухе или в токе инертного газа.

7. Способ приготовления катализатора для получения серы, включающий пропитку кремнийсодержащего носителя раствором, содержащим соль металла или их смесь, сушку и прокаливание продукта, отличающийся тем, что кремнийсодержащий носитель гранулируют, сушат и прокаливают на воздухе или в токе инертного газа при температуре 500-700°С, затем обрабатывают 5-40 мас.% фосфорной, или фтористо-водородной, или борной кислотой при температуре 20-100°С, после чего пропитывают солью металла, выбранного из группы: железо, кобальт, никель, медь или их смесью и вновь прокаливают при температуре 500-700°С.

| US 6372193 B1, 16.04.2002 | |||

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ СЕРОВОДОРОДА ДО ЭЛЕМЕНТАРНОЙ СЕРЫ | 2005 |

|

RU2288888C1 |

| SU 1833200 A3, 07.08.1993 | |||

| Способ получения катализатора для очистки окислением кислого газа, содержащего сероводород | 1984 |

|

SU1322969A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ В ОТХОДЯЩИХ ГАЗАХ | 2002 |

|

RU2205069C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРИВОДОМ РОБОТА | 1994 |

|

RU2057002C1 |

| US 6083471 A, 04.07.2000 | |||

| US 4479928 A, 30.10.1984 | |||

| US 5037629 A, 06.08.1991. | |||

Авторы

Даты

2010-12-10—Публикация

2008-10-16—Подача