(З) УСТРОЙСТВО для ШТАМПОВКИ листовых

МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282516C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2188731C2 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 2003 |

|

RU2245207C1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1994 |

|

RU2118219C1 |

| Устройство для штамповки | 1986 |

|

SU1355326A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2187399C2 |

| Штамп для вытяжки | 1981 |

|

SU997912A1 |

I

Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления деталей слбжной формы из тончайших материалов.

Известно устройство для листовой штамповки, содержащее жесткие рабочие инструменты и технологический блок из двух листов металла с высокими, пластическими свойствами, между листами помещается заготовка 1J.

Недостатками этого устройства являются образование разрывов при глубокой вытяжке деталей из материалов, толщина которых меньше 0,02 мм, а также невысокая точность формования, приводящая к необходимости дополнительной доводки деталей до окончательных размеров, которая к тончайшим материалам неприменима.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для штамповки листовых материалов, содержащее соосно установленные контейнер с деформируемой средой и жесткий инструмент с профилированной рабочей поверхностью Г23.

В этом устройстве заготовку укпадывают непосредственно на деформируемую среду и воздействуют на нее жестким инструментом. Недостатком известного устройства является то, что оно не обеспечивает центрирование заготовки относительно инструмента, в результате чего не Достигается высокая точность штамповки.

Целью изо етения является увели чение точности воспроизведения заданной формы ээ счет обеспечения центровки и исключе.ния продольного перемещения заготовки при вытяжке особо тонких материалов типа пленок и сетчатых полотен.

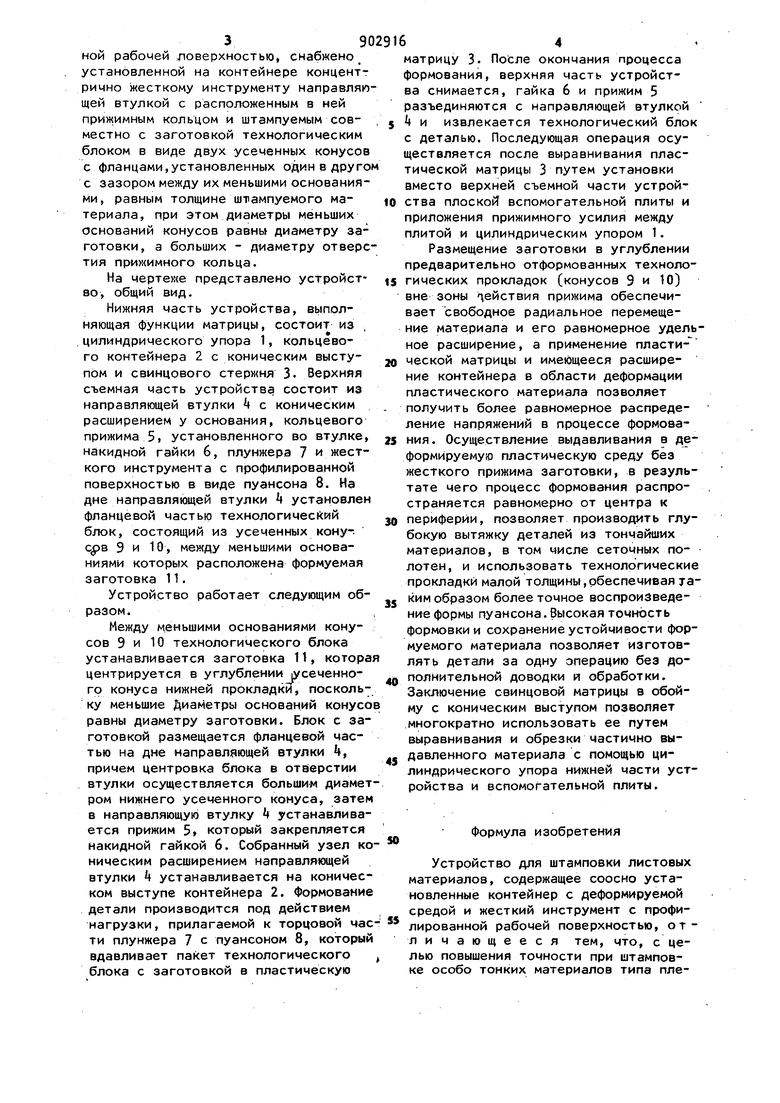

Для достижения этой цели устроив ство, содержащее соосно установленные контейнер с деформируемой средой и жесткий.инструмент с профилированной рабочей ловерхностью, снабжено установленной на контейнере концентрично жесткому инструменту направляю щей втулкой с расположенным в ней прижимным кольцом и штампуемым совместно с заготовкой технологическим блоком в виде двух усеченных конусов с фланцами,установленных один в друго с зазором между их меньшими основаниями, равным толщине штампуемого материала, при этом диаметры меньших оснований конусов равны диаметру заготовки, а больших - диаметру отверс тия прижимного кольца. На чертеже представлено устройство, общий вид. Нижняя часть устройства, выполняющая функции матрицы, состоит из цилиндрического упора 1, кольцевого контейнера 2 с коническим выступом и свинцового стержня 3. Верхняя съемная часть устройства состоит из направляющей втулки k с коническим расширением у основания, кольцевого прижима 5, установленного во втулке, накидной гайки 6, плунжера 7 и жесткого инструмента с профилированной поверхностью в виде пуансона 8. На дне направляющей втулки А установлен фланцевой мастью технологический блок, состоящий из усеченных кону-, срв 9 и 10, между меньшими основаниями которых расположена формуемая заготовка 11. Устройство работает следующим образом. Между меньшими основаниями конусов 9 и 10 технологического блока устанавливается заготовка 11, котора центрируется в углубленииг/сеченного конуса нижней прокладки, поскольку меньшие Диаметры оснований конусо равны диаметру заготовки. Блок с заготовкой размещается фланцевой частью на дне направляющей втулки Л, причем центровка блока в отверстии втулки осуществляется большим диамет ром нижнего усеченного конуса, затем в направляющую втулку k устанавливается прижим 5 который закрепляется накидной гайкой 6. Собранный узел ко ническим расширением направляющей втулки Ц устанавливается на коническом выступе контейнера 2. Формование детали производится под действием нагрузки, прилагаемой к торцовой час ти плунжера 7 с пуансоном 8, который вдавливает пакет технологического блока с заготовкой в пластическую 9 матрицу 3. После окончания процесса формования, верхняя часть устройства снимается, гайка 6 и прижим 5 разъединяются с направляющей втулкой и извлекается технологический блок с деталью. Последующая операция осуществляется после выравнивания пластической матрицы 3 путем установки вместо верхней съемной части устройства плоской вспомогательной плиты и приложения прижимного усилия между плитой и цилиндрическим упором 1. Размещение заготовки в углублении предварительно отформованных технологических прокладок (конусов 9 и 10) вне зоны действия прижима обеспечивает свободное радиальное перемещение материала и его равномерное удельное расширение, а применение пласти- ческой матрицы и имеющееся расширение контейнера в области деформации пластического материала позволяет получить более равномерное распределение напряжений в процессе формования. Осуществление выдавливания в деформируемую пластическую среду без жесткого прижима заготовки, в результате чего процесс формования распространяется равномерно от центра к периферии, позволяет производить глубокую вытяжку деталей из тончайш их материалов, в том числе сеточных полотен, и использовать технолбгические прокладки малой толщины,обеспечивая таким образом более точное воспроизведение формы пуансона. Высокая точность формовки и сохранение устойчивости формуемого материала позволяет изготовлять детали за одну операцию без дополнительной доводки и обработки. Заключение свинцовой матрицы в обойму с коническим выступом позволяет многократно использовать ее путем выравнивания и обрезки частично выдавленного материала с помощью цилиндрического упора нижней части устройства и вспомогательной плиты. Формула изобретения Устройство для штамповки листовых материалов, содержащее соосно установленные контейнер с деформируемой средой и жесткий инструмент с профилированной рабочей поверхностью, л и чающееся тем, что, с целью повышения точности при штамповке особо тонких материалов типа пле

Авторы

Даты

1982-02-07—Публикация

1980-02-11—Подача