Изобретение относится к прокатному производству и может быть, использовано при прокатке профилей периодического сечения.

Для получения профилей необходимой конфигурации, в том числе и периодического течения, используют различные способы ограничения поперечного течения деформируемого материала заготовки. Наиболее простым способом ограничения поперечного течения материала является использование боковых граней закрытых калибров. Прокатка профилей с ограничением уши- рения в закрытых калибрах позволяет уменьшить величину изменения ширины профиля, однако при продольной периодической прокатке на участках профиля с интенсивными местными обжатиями возникает переполнение калибра, приводящее к ускоренному износу его боковых граней, что приводит к снижению точности выполнения прокатного профиля, так как способствует образованию дефектов на поверхности проката, а также повышает расход материала. Кроме того, производство периодических

профилей в закрытых калибрах ограничивает технологические возможности получения новых профилей, поскольку прокатка периодических профилей в закрытых калибрах с отношением площади максимального сечения профиля к площади минимального сечения более двух практически неосуществима.

Известны способы прокатки профилей с ограничением различной конфигурации в виде тел вращения (ролики, диски) или линеек, устанавливаемых в з оне свободной деформации, которые ограничивают поперечное течение материала в очаге деформации. Предлагаемые способы прокатки профилей с использованием ограничительных элементов различных типов позволяют уменьшить поперечное течение материала.

Однако их наиболее существенным недостатком является повышенный износ контактирующих поверхностей ограничительных элементов в процессе постоянного контакта с материалом и валками. Износ ограничительных элементов приводит к искажению геометрических размеров профиля, что снижает косл С

XI

сл о

00

ю о

эффициент использования, ухудшает качество поверхности проката.

Известен также способ прокатки профилей с использованием устройства для продольной периодической прокатки полос, содержащего валки, образующие калибр переменной высоты и размещенные вдоль оси прокатки ограничительные элементы в виде двух призматических планок с канавками.

Недостатком указанного способа является то, что при больших обжатиях на отдельных участках периодического профиля образуются заусеницы между калибром и призматическими планками, что повышает расход материала и снижает точность изготовления проката. Трение прокатываемого металла о поверхность призматических планок вызывает их ускоренный износ. Кроме того, невозможность регулирования степени ограничения поперечного течения металла непосредственно в процессе прокатки ограничивает технические возможности получения новых профилей необходимой конфигурации.

Известно также применение в качестве уплотнителей между подвижными одна относительно другой поверхностями магнитных жидкостей, вязкость которых изменяется под действием изменяющего магнитного поля, когда магнитные жидкости находятся в зазорах между движущейся деталью (например, валом) и корпусом и при изменении их плотности под действием магнитного поля используют в качестве уплотнителей в различных устройствах.

Наиболее близким к изобретению является способ прокатки профилей, включающих деформацию материала в закрытом калибре, образованном двумя горизонтальными валками и плоскими боковыми элементами, прижатыми к торцам горизонтальных валков внешним усилием в горизонтальном направлении, величину которого изменяют пропорционально величине одного из энергосиловых параметров прокатки.

В некотордй степени рассматриваемый способ устраняет отдельные недостатки аналогов и позволяет получить профиль с заданной шириной по длине периода.

Недостатком прототипа является то, что в процессе прокатки плоские боковые элементы в результате трения о торцовые поверхности горизонтальных валков изнашиваются. Кроме того, трение прокатываемого материала о поверхность боковых элементов вызывает их износ, образование поверхностных дефектов и изменение геометрических размеров профиля, что приводит к снижению точности прокатываемого профиля, а также к снижению коэффициента использования металла.

Цель изобретения - повышение коэффициента использования металла и качества изделий за счет увеличения их точности. Поставленная цель достигается тем, что в способе прокатки профилей ограничение поперечного течения материала заготовки в

0 очаге деформации осуществляют непрерывной подачей в примыкающие к очагу деформации зоны магнитной жидкости, находящейся в магнитном поле переменной индукции.

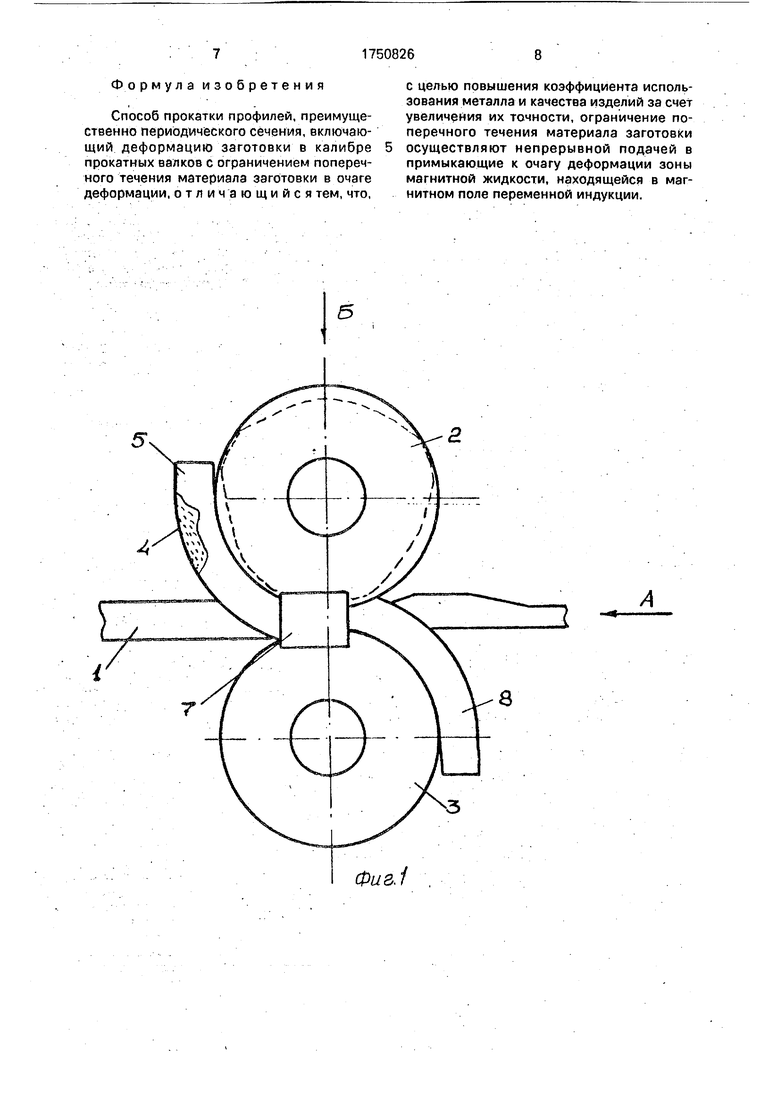

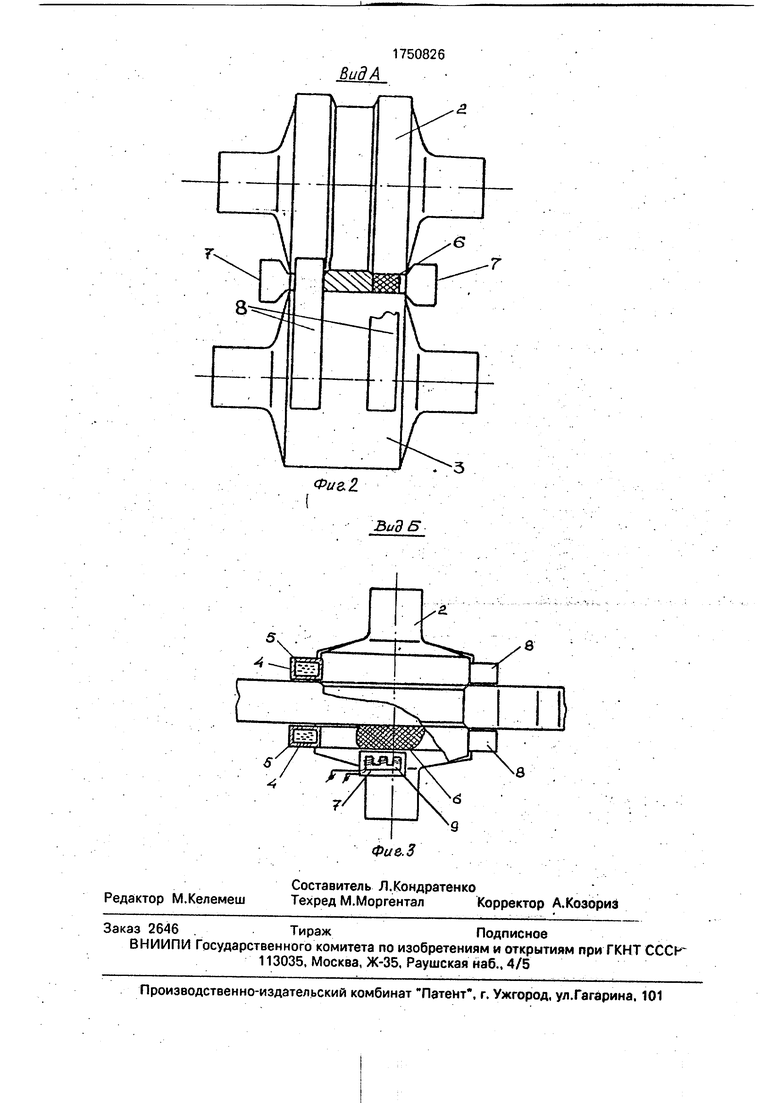

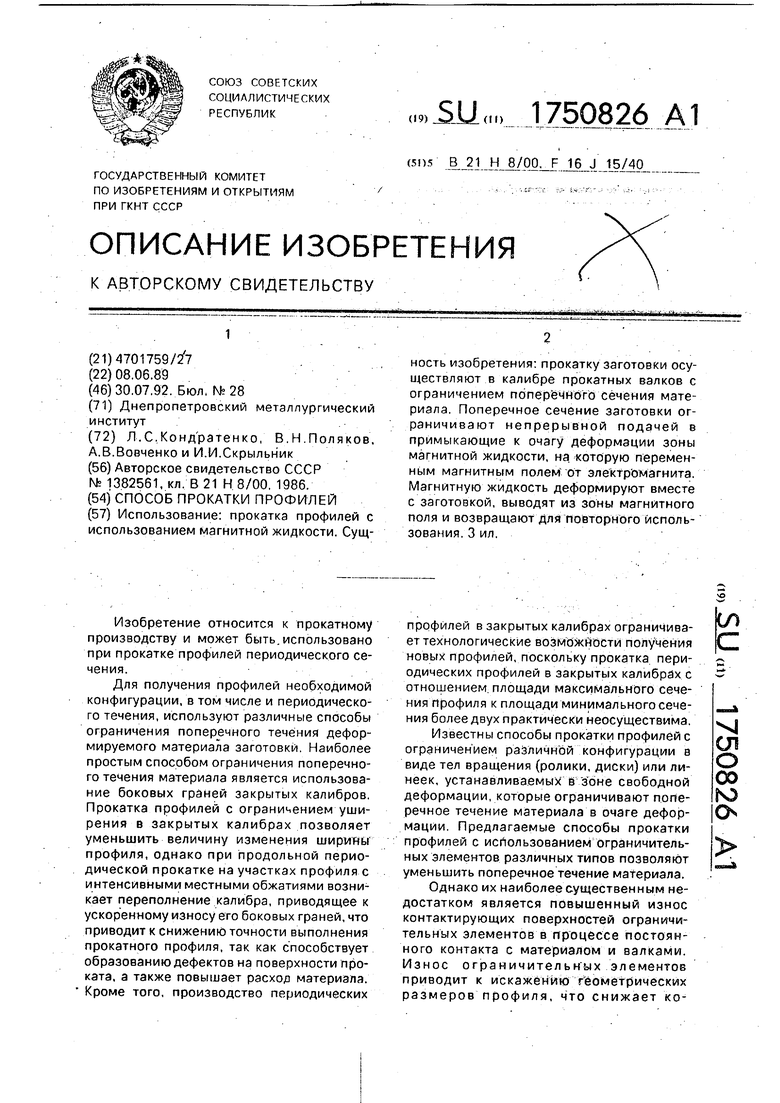

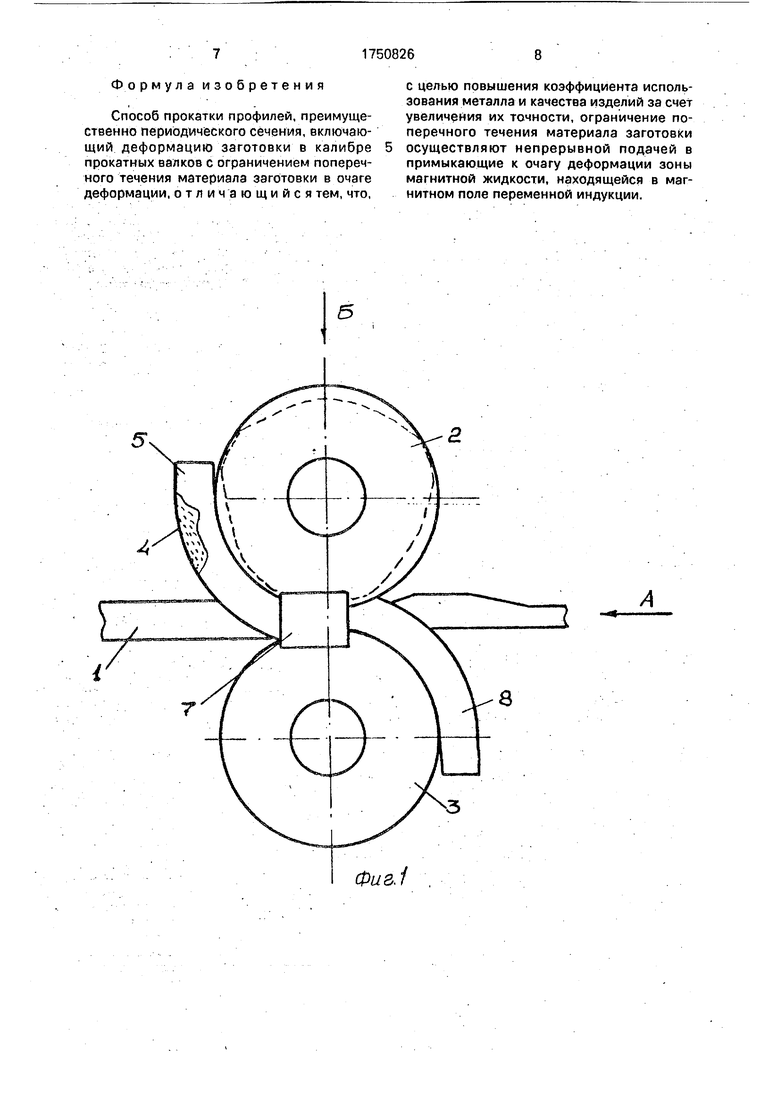

5 Нафиг,1 представлена схема устройства для реализации предлагаемого способа прокатки; на фиг.2 - вид А на фиг.1; на фиг.З - вид Б на фиг.1.

Предлагаемый способ прокатки может

0 быть реализован при помощи устройства (фиг. 1-3), где прокатываемый материал 1 деформируется в калибре прокатных валков 2, 3 с ограничением поперечного течения материала в очаге деформации магнитной

5 жидкостью 4, которая непрерывно подается по трубам 5 в зоны 6 (фиг.2, 3), примыкающие к очагу деформации, и находится в магнитном поле переменной индукции, создаваемого электромагнитом 7. Магнит0 ная жидкость 4 (фиг. 1-43), изменившая свое агрегатное состояние, деформируется одновременно с прокатываемым материалом, ограничивая его течение в поперечном направлении, и, перемещаясь вдоль оси

5 прокатки, выводится из зоны воздействия магнитного поля электромагнитов 7 и, постепенно возвращаясь в исходное агрегатное состояние, отводится от очага деформации по трубам 8. В дальнейшем

0 магнитная жидкость насосом (не показан) перекачивается в трубы 5 для повторного использования. В процессе прокатки магнитная жидкость находится под воздействием магнитного поля, которое возникает при

5 прохождении электрического тока через катушку 9 электромагнита 7.

В процессе деформации материала заготовки в калибрах прокатных валков возникает реакция1 деформируемого материала,

0 распределяемая по периметру калибра (а закрытом калибре) или по периметру калибра и участку свободного течения материала в зазор между валиками (в открытом калибре). В рассматриваемом случае ограничение

5 поперечного течения материала осуществляется магнитной жидкостью, которая находится в зазоре валков и сопротивление которой деформируемому металлу должно быть не менее усилия, воздействующего на нее

Р - Pep х FK ,(1)

где РСр - среднее контактное давление материала заготовки на магнитную жидкость;

FK - площадь контакта материала заготовки с магнитной жидкостью.

Среднее контактное давление материала заготовки зависит от естественной жесткости материала и напряженного состояния, в котором находится деформируемый материал, т.е.

Pep ov x пст,(2)

где Or - предел текучести деформируемого материала;

коэффициент напряженного состояния.

Таким образом, из выражений (1) и (2) оказываемое воздействием на магнитную жидкость со стороны прокатываемого материала, когда магнитная жидкость находится в зонах, примыкающих к очагу деформации, равно

ncrx FK .(3)

Уравновешивающее усилие со стороны магнитной жидкости пропорционально величине индукции магнитного поля воздействующего на нее Q КФ х В2 х FK,

(4)

где Кф - коэффициент, учитывающий особенности характера течения материала при заданных граничных условиях;

FK - площадь контакта магнитной жидкости с прокатываемым материалом.

Величина индукции магнитного поля, которое воздействует на магнитную жидкость, определяется по известной зависимости

В Нх/«оХ)и,(5)

где Н - напряженность магнитного поля;

- магнитная проницаемость вакуума;

//-относительная магнитная проницаемость магнитной жидкости, которая подается к очагу деформации.

Подставляя выражение (5) в формулу (4), получаем

0 КфхН2х/м02х(ы2хРк.(6) Из выражений (3) и (6) определяем необходимую напряженность магнитного поля для обеспечения равновесия на контакте между магнитной жидкостью и материалом заготовки и ограничения поперечного течения материала, т.е.

1 Уот па

/Ло /Л

Кф

(7)

Для соединения необходимой напряженности магнитного поля определим необходимое количество ампервитков по формуле

ы

Н I

гл

(8)

0,4 -я

где Im - длина магнитных силовых линий. Длина магнитных силовых линий соответствует длине очага деформации.

Примером предлагаемого способа прокатки профилей является прокатка на стане с катающим диаметром валков 300 мм со скоростью 5 м/с заготовки высотой 35 мм и

0 шириной 40 мм с максимальным обжатием до 15 мм. Заготовка из материала малоуглеродистой стали (например, СтЗ) нагрета до 1000°С. Зазор между валками по буртам равен 5 мм. Для определения необходимого

5 чиспа ампервитков при выборе катушки электромагнита определяем предел текучести деформированного материала, который рассчитывается по известным методикам и соотношениям О, 6,37 кг/мм Коэффици0 ент напряженного состояния определяем также по известной методике п 1,25. Коэффициент учитывающий особенности характера течения материала Кф 2,5.

Напряженность магнитного поля,

5 обеспечивающая ограничение поперечного течения материала в рассматриваемом случае, равна

н 1

4 3.14 10

- 1

10

%;5125 113600 А/м

Необходимое количество ампервитков равно

,,, 113600 -0,067 Rncn/u., 0)1 0.4-3.14 6060AWПодбор катушки для электромагнита осуществлен конструктивно.

Таким образом, в рассматриваемом слу- чае прокатки периодического профиля по предлагаемому способу прокатки профилей магнитная жидкость находится под воздействием магнитного поля и обеспечивает ограничение поперечного течения материала заготовки при максимальном обжатии.

Использование предлагаемого способа прокатки профилей позволяет осуществить ограничение поперечного течения материала заготовки, исключая затекание материа- па заготовки в зазоры между валками, уменьшить образование поверхностных дефектов проката, что обеспечивает повышение коэффициента использования материала, повышение качества изделий за счет повы- шения точности изготовления проката.

Экономическая эффективность предлагаемого способа прокатки профилей достигается за счет снижения расхода материала в заусеницы, а также за счет повышения долговечности валков.

Формула изобретения

Способ прокатки профилей, преимущественно периодического сечения, включающий деформацию заготовки в калибре прокатных валков с ограничением поперечного течения материала заготовки в очаге деформации, отличающийся тем, что,

с целью повышения коэффициента использования металла и качества изделий за счет увеличения их точности, ограничение поперечного течения материала заготовки осуществляют непрерывной подачей в примыкающие к очагу деформации зоны магнитной жидкости, находящейся в магнитном поле переменной индукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2010 |

|

RU2488455C2 |

| СПОСОБ ПРОКАТКИ | 1998 |

|

RU2139153C1 |

| Способ задачи горячей полосы прокатаВ КлЕТь пРОКАТНОгО CTAHA | 1979 |

|

SU808176A1 |

| Способ обработки прокатных валков в клети | 1987 |

|

SU1421442A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ ПЛОСКИХ ДЛИННОМЕРНЫХ ЗАГОТОВОК И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2676809C2 |

| Способ прокатки фланцевых профилей | 1985 |

|

SU1263380A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРУТКОВ ПРОКАТКОЙ | 1992 |

|

RU2009733C1 |

| Способ прокатки полосы | 1980 |

|

SU889161A1 |

| Способ производства рельсов | 1991 |

|

SU1793974A3 |

| Способ реверсивной прокатки сплошных круглых профилей | 1991 |

|

SU1817709A3 |

Использование: прокатка профилей с использованием магнитной жидкости. Сущность изобретения: прокатку заготовки осуществляют в калибре прокатных валков с ограничением поперечного сечения материала. Поперечное сечение заготовки ограничивают непрерывной подачей в примыкающие к очагу деформации зоны магнитной жидкости, на которую переменным магнитным полем от электромагнита. Магнитную жидкость деформируют вместе с заготовкой, выводят из зоны магнитного поля и возвращают для повторного использования. 3 ил.

Фиг.1

Фиг 2

Вид В

6

| Способ прокатки профилей | 1986 |

|

SU1382561A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-30—Публикация

1989-06-08—Подача