(54) СПОСОБ ПЮКАТКИ ПОЛОСЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ | 1972 |

|

SU358037A1 |

| Валок прокатного стана | 1991 |

|

SU1773237A3 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2016 |

|

RU2623976C1 |

| Способ прокатки профиля постоянного сечения | 1982 |

|

SU1163924A1 |

| Способ прокатки на непрерывных станах | 1990 |

|

SU1736647A1 |

| Способ прокатки | 1980 |

|

SU1009541A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| Способ горячей прокатки металлов и сплавов | 1991 |

|

SU1801631A1 |

| Способ прокатки | 1982 |

|

SU1061860A1 |

1

Изобрётение относится к обработке металлов давлением, в частности к прокатке полосы постоянного по длине сечения из литых заготовок, и предназначено для использования в металлургической и машиностроительной промышленности.

Известен способ ползчения сортовой прокатной продукции всех размеров и профилей, согласно которому для повышения производительности установки непрерывной разливки стали нужные для передела блюмы и заготовки прокатывают из отливаемых на машинах непрерывной разливки стали плоских слитков (слябов) с любым соотношением сторон поперечного сечения от 1:2 до 1:8 и больше 1.

Недостатком данного способа является то, что прокатка слябов на ребро сопровождается неравномерностью деформации, в результате чего в металле возникают значительные растягивающие напряжения, которые могут превысить предел прочности металла и привести к местному нарушению его сплоишости.

Известна также последовательность проходов при производстве полуфабриката из заготовок

(слябов) непрерывной разливки для мелкосортного и среднесортного станов, в которой слябы прокатывают в квадратные заготовки при помоUw валков I обжимного стана с гладкой бочкой и осаживающих калибров с различным вогнутым основанием. При этом первый проход осуществляется в самом глубоком калибре, второй - в менее глубоком, а затем следует проход в обжимных валках с гладкой бочкой. В этих проходах сляб установлен на ребро 2.

10

Недостатком этой последовательности проходов является то, что установленный на реб- . ро сляб обжимают в первом проходе с глубоким внедрением разрезающего гребня в узкую грань, что вызывает большие затруднения в процессе захвата, делает полосу неустойчивой при прокатке и снижает производительность стана.

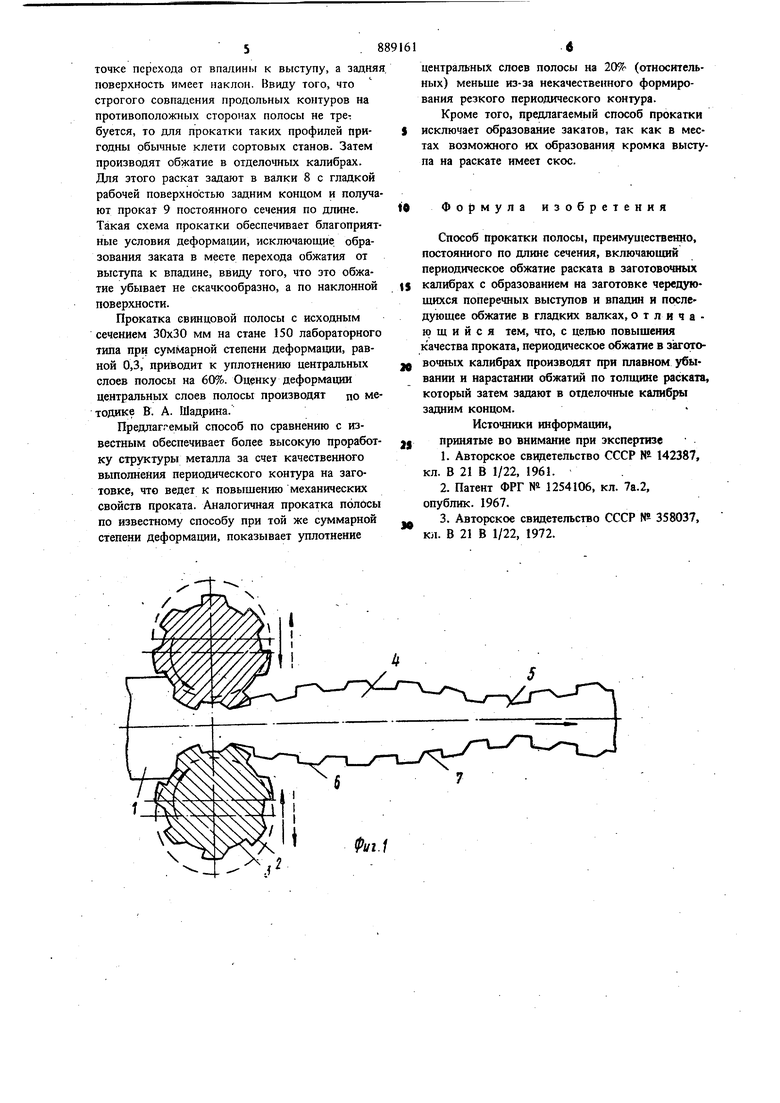

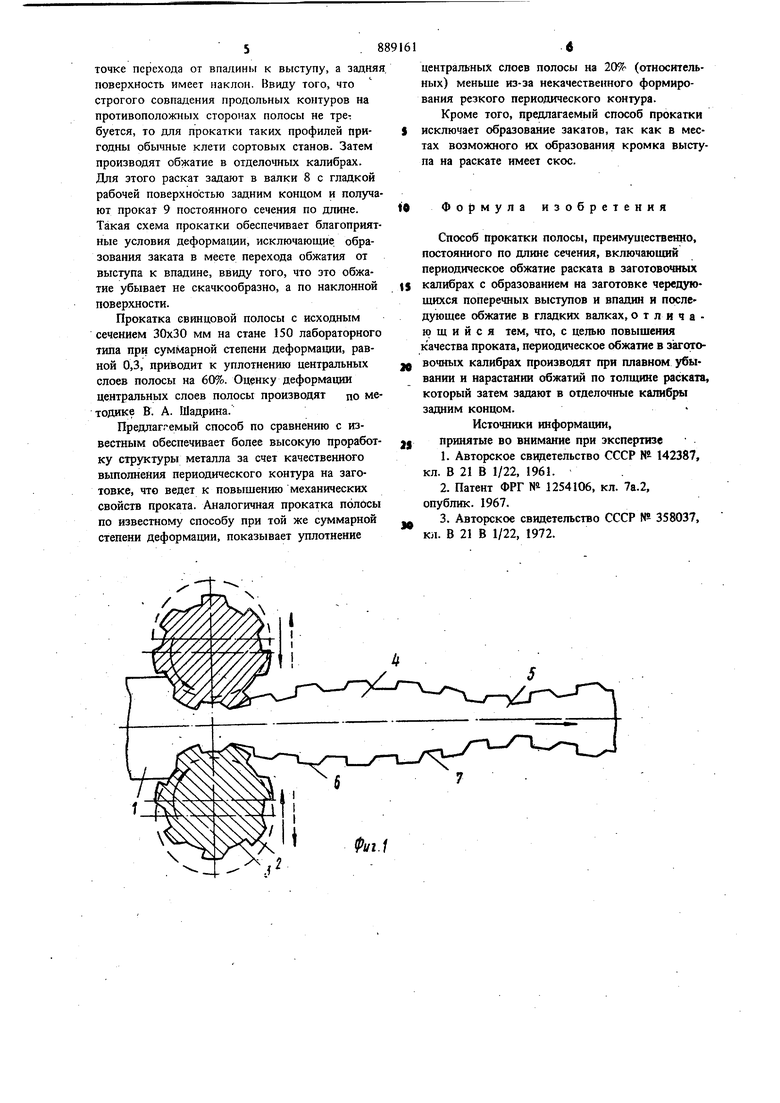

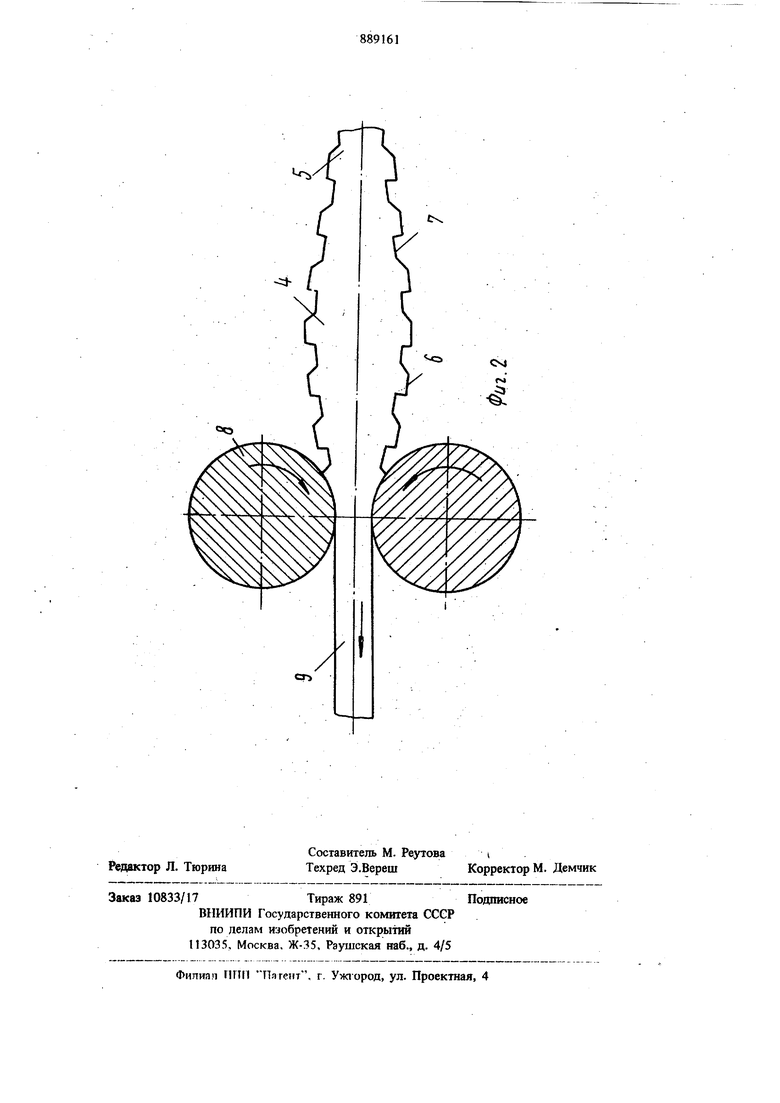

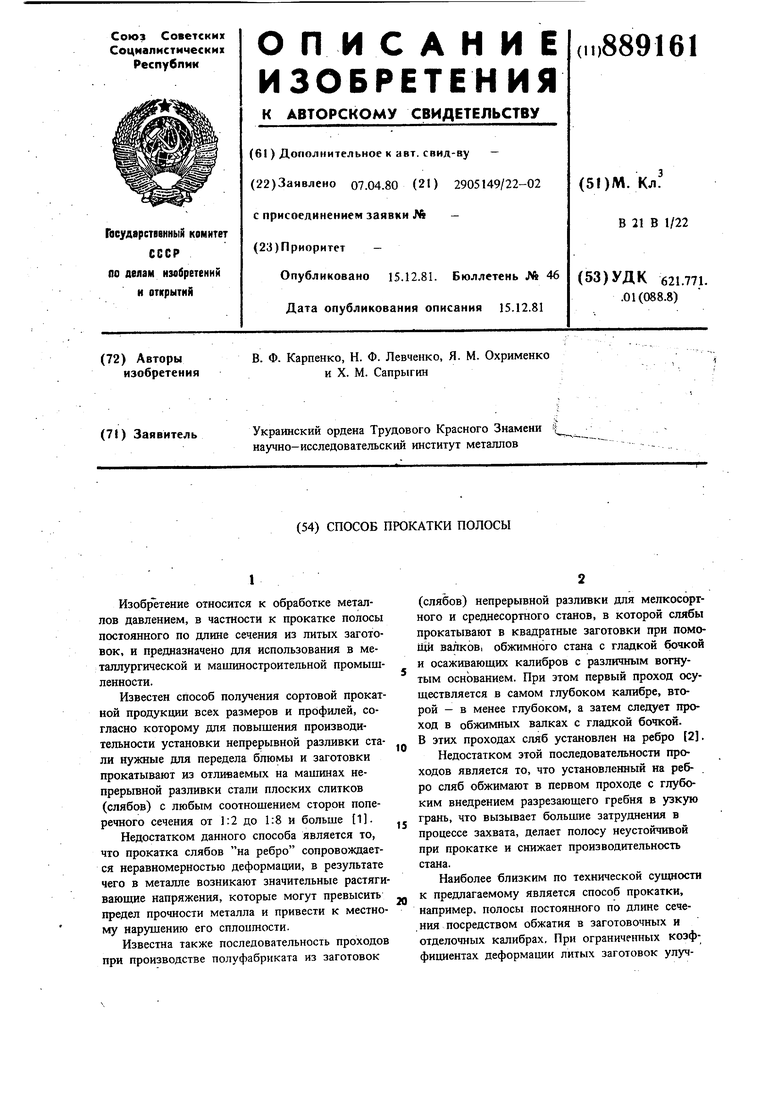

Наиболее близким по технической сущности к предлагаемому является способ прокатки, например, полосы постоянного по длине сечения посредством обжатия в заготовочных и отделочных калибрах. При ограниче1шых коэффициентах деформации литых заготовок улуч3шают их прорабатываемость путем периодического обжатия раската в заготовочных калибрах с образованием на заготовке чередующихся выступов и впадин с резкими переходами. В процессе образования впадин на заготовке границы очага деформации расчленены и резко очерчены и отличаются болылшм градиентом деформации. При последующем обжатии выступов на гладких валках очаг деформации также расчленен - течение металла носит турбулентный характер 3. Недостатком данного способа прокатки является некачественное формирование резкого периодического контура, обусловленное особен ностями продольной периодической прокатки. Контур профиля при переходе от меньшего сечения к большему формируется не всегда у в соответствии с формой калибра. Искажение контура выступа или впадины может происходить из-за того, что в зоне опережения прокат ваемая полоса движется со скоростью, превышающей окружную скорость валков. В результате разницы в скоростях прокатываемого металла и валков происходит смятие выступов и впадин или изгиб полосы. Кроме того, получение периодических профилей с резкими поперечными выступами и впад1-шами методом продольной прокатки возможно при условии, что длина дуги захвата в любой момент времени в 1,5-2 раза превышает длину периода профиля. В результате этого некачественное выполнение периодического контура на раскате в заготовочных калибрах приводит к значитель ному снижению эс фекта проработки структуры металла, а в итоге к снижению качеств прока та. Цель изобретения - повышение качества проката. . Поставлеьшая цель достигается тем, что при прокатке полосы постоянного по длине сечени при ограниченных козффициентах деформации литых заготовок, включающей периодическое обжатие раската в заготовочных калибрах с образованием на раскате поперечных выступов и впадин и последующее обжатие в гладких валках, периодическое обжатие в заготовочных калибрах производят при плавном убывании и нарастании обжатий по толщине раската. Затем производят обжатие в отделочных калиб рах, причем раскат задают задним концом в валки с гладкой рабочей поверхностью. Плавное убывание и нарастание обжатий по толщине раскатав заготовочных калибрах обеспечивает качественное формирование периодического контура с резкими переходами за счет увеличения окружной скорости валков при неизменной максимальной величине опере жения. На периодически обжатом раскате резкий переход от меньшего сечения к большему полу1)ают под прямым yi-лом к касательной а точке перехода. Переход же от большего сечения к меньшему технологически получают пологим, т. е. менее резким. При обжатии в отделочных калибрах, раскат задают в валки задним концом. При этом в месте перехода на раскате выступа во впадину обжатие убывает не скачкообразно, а по наклонной поверхности, что исключает образование закатов. При периодическом обжатии раската на границе раздела между каждой -впадиной и выступом образуются резко очерченные плоскости сдвига, которые способствуют турбупентному течению металла, сохраняющемуся и при последующем обжатии раската в валках с гладкой рабочей поверхностью. Такое течение металла обеспечивает интенсивное разрушение дендритной структуры литых заготовок, не прибегая к большим коэффициентам деформации. Это позволяет получить высокие механические свойства на готовом прокате. На фиг. 1 изображена схема пропуска полосы через заготовочный периодический калибр; на фиг. 2 - то же, через чистовой калибр. Заготовку 1 задают в прокатные валки, профилированные выступами 2 и впадинами 3. Передняя кромка каждого выступа составляет прямой угол с касательной к окружности валка в точке перехода выступа во впадину. Задняя поверхность выступа во избежание ускоренного износа выполнена наклонной. Валки по мере вращения совершают возвратно-поступательное перемещение в плоскости, перпендикулярной продольной оси прокатки, синхронно сближаясь и удаляясь друг от друга. На фиг. 1 пунктирной линией обозначено положение валков при максимальном взаимном удалении. Стрелки на фиг. 1 и 2 соответствуют направлениям вращения и перемещения валков, а также движению раската. В результате совмещения двух движений (вращательного и поступательного) окружная скорость каждого валка увеличивается, причем зто увеличение определяется скоростью поступательного перемещеггая валков, а максимальная величина опережения Остается неизменной. При зтом получают раскат, в котором на плавный периодический контур с выступами 4 и впадинами 5, образующимися из-за перемещения рабочих валков в плоскости, перпендикулярной продольной оси прокатки, наложен резкий контур, соответствующий выступам 2 и впадинам 3 на поверхности самих валков. В данном слзчае контур с резкими поперечными выступами 6 и впадинами 7 формируется без искажений. В соответствии с выступами на поверхности валков на раскате образуются впадиtai с передней по ходу прокатки поверхностью, составляющей прямой угол с касательной в

точке перехода от впадины к выступу, а задняя поверхность имеет наклон. Ввиду того, что строгого совпадения продольных контуров на противоположных сторонах полосы не тре-: буется, то для прокатки таких профилей пригодны обычные клети сортовых станов. Затем производят обжатие в отделочных калибрах. Для этого раскат задают в валки 8 с гладкой рабочей поверхностью задним концом и получают прокат 9 постоянного сечения по длине. Такая схема прокатки обеспечивает благоприятные условия деформагщи, исключающие образования заката в месте перехода обжатия от выступа к впадине, ввиду того, что это обжатие убывает не скачкообразно, а по наклонной поверхности.

Прокатка свинцовой полосы с исходным сечением 30x30 мм на стане 150 лабораторного типа при суммарной степени деформации, равной 0,3, приводит к уплотнению центральных слоев полосы на 60%. Оценку деформации центральных слоев полосы производят по методике В. А. Шадрина.

Предлаггемый способ по сравнению с известным обеспечивает более высокую проработку структуры металла за счет качественного выполнения периодического контура на заготовке, что ведет к повышению механических свойств проката. Аналогичная прокатка полосы по известному способу при той же суммарной степени деформации, показывает уплотнение -. -центральных слоев полосы на 20% (относительных) меньше из-за некачественного формирования резкого периодического контура.

Кроме того, предлагаемый способ прокатки исключает образование закатов, так как в местах возможного их образования кромка выступа на раскате имеет скос.

Формула изобретения

Способ прокатки полосы, преимущественно, постоянного по длине сечения, включающий периодическое обжатие раската в заготовочных калибрах с образованием на заготовке чередующихся поперечных выступов и впадин и последующее обжатие в гладких валках, отличающийся тем, что, с целью повышения качества проката, периодическое обжатне в заготовочных калибрах производят при плавном убывании и нарастании обжатий по толщине раската который затем задают в отделочные калибры задним концом.

Источники информации,

принятые во внимание при экспертюе

«

Csj

Авторы

Даты

1981-12-15—Публикация

1980-04-07—Подача