Заявляемый объект относится к обработке металлов давлением и может быть использован для прокатки длинномерных плоских заготовок типа лент и полос, преимущественно, из трудно деформируемых сталей и сплавов.

Наиболее близким по совокупности признаков к заявляемому способу является выбранный в качестве прототипа способ шаговой прокатки лент, который приведен в описании изобретения к патенту Российской Федерации №2521764, опубликован 10.072014. Известный способ включает пошаговое перемещение заготовки и прокатку заготовки в рабочей клети при возвратно-поступательном перемещении прокатных валков. Деформацию плоской длинномерной заготовки осуществляют в валках с гладкой бочкой прямым и обратным ходом при возвратно-поступательном перемещении осей валков и свободном перемещении заготовки вдоль оси прокатки в сторону, противоположную направлению перемещения осей валков во время деформации заготовки при принудительном перемещении заготовки в сторону готового профиля во время образования зазора между заготовкой и рабочей поверхностью валков. Снижение осевых усилий в заготовке при ее деформации обратным ходом обеспечивается за счет того, что принудительное перемещение заготовки перед обратным ходом осуществляют дополнительно на величину свободного перемещения заготовки, при этом свободное перемещение заготовки не превышает расчетной величины.

У заявляемого способа и прототипа совпадают следующие существенные признаки. Оба способа шаговой прокатки включают пошаговое перемещение заготовки и прокатку заготовки в рабочей клети при возвратно-поступательном перемещении прокатных валков.

Наиболее близким по совокупности признаков к заявляемому стану шаговой прокатки плоских длинномерных заготовок является выбранный в качестве прототипа стан шаговой прокатки лент, который приведен в описании изобретения к патенту Российской Федерации №2521764, опубликован 10.072014. Известный стан включает устройство для пошагового перемещения заготовки и рабочую клеть, прокатные валки которой установлены с возможностью возвратно-поступательного перемещения. Деформацию плоской длинномерной заготовки осуществляют в валках с гладкой бочкой прямым и обратным ходом при возвратно-поступательном перемещении осей валков и свободном перемещении заготовки вдоль оси прокатки в сторону, противоположную направлению перемещения осей валков во время деформации заготовки при принудительном перемещении заготовки в сторону готового профиля во время образования зазора между заготовкой и рабочей поверхностью валков.

У заявляемого стана шаговой прокатки плоских длинномерных заготовок и прототипа совпадают следующие существенные признаки. Оба стана включают устройство для пошагового перемещения заготовки и рабочую клеть, прокатные валки которой установлены с возможностью возвратно-поступательного перемещения,

Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получению ожидаемого технического результата при использовании прототипа препятствуют следующие причины. Трудно деформируемые стали и сплавы при деформациях более 50-55% сильно «нагартовываются» и дальнейшая их деформация в продольном, а особенно в поперечном направлении невозможна из-за очень высоких нагрузок на валки и прочностных особенностей прокатных клетей. Очаг деформации в прокатных валках локализуется только в области контакта металла с верхним и нижним валком. При прокатке плоской длинномерной заготовки очаг деформации формируется по всей ширине валков и для трудно деформируемых сплавов нет возможности обеспечить высокую степень деформации плоской длинномерной заготовки из-за больших усилий на валки и больших моментов прокатки. А деформировать плоские длинномерные заготовки в поперечном направлении в прототипе вообще невозможно.

В основу заявляемого способа поставлена задача создать такой способ шаговой прокатки плоской длинномерной заготовки, в котором усовершенствование путем введения новых действий над заготовкой позволило бы при использовании заявляемого способа обеспечить достижение технического результата, заключающегося в повышении степени деформации плоской длинномерной заготовки из трудно деформируемых сталей и сплавов.

В основу заявляемого стана поставлена задача создать такой стан шаговой прокатки плоской длинномерной заготовки, в котором усовершенствование путем введения новых элементов позволило бы при использовании заявляемого способа обеспечить достижение технического результата, заключающегося в повышении степени деформации плоской длинномерной заготовки из трудно деформируемых сталей и сплавов.

Суть заявляемого способа шаговой прокатки плоских длинномерных заготовок заключается в следующем. Способ включающий пошаговое перемещение заготовки и прокатку заготовки в рабочей клети при возвратно-поступательном перемещении прокатных валков. Отличительной особенностью заявляемого объекта является следующее. Прокатку заготовки осуществляют прокатными валками с реверсивным вращением при возвратно-поступательном перемещении прокатных валков в поперечном направлении, при котором образующие бочек прокатных валков параллельны кромке заготовки или образуют с кромкой заготовки острый угол по ходу перемещения заготовки или против хода перемещения заготовки, и осуществляют поперечную деформацию заготовки прокатными валками прямым ходом и обратным ходом после пошагового перемещения заготовки при выбранном угле поворота прокатных валков.

В частных случаях использования заявляемый способ отличается тем, что:

- ширина прокатанного прямым ходом и обратным ходом участка заготовки составляет 0,5-0,9 длины бочки прокатных валков;

- прокатку заготовки осуществляют в поперечном направлении, при котором образующие бочек прокатных валков образуют с кромкой заготовки угол 5-10°;

- прокатку заготовки осуществляют в поперечном направлении, при котором образующие бочек прокатных валков образуют с кромкой заготовки угол 45-55°;

- вначале заготовку прокатывают в поперечном направлении, при котором образующие бочек прокатных валков образуют с кромкой заготовки угол 5-10°, а затем заготовку прокатывают в поперечном направлении, при котором образующие бочек прокатных валков образуют с кромкой заготовки угол 45-55°;

- вначале заготовку прокатывают в поперечном направлении, при котором образующие бочек прокатных валков образуют с направлением перемещения заготовки угол 45-55° по ходу перемещения заготовки, а затем заготовку прокатывают в поперечном направлении, при котором образующие бочек прокатных валков образуют с направлением перемещения заготовки угол 45-55° против хода перемещения заготовки;

- пошаговое перемещение заготовки осуществляют в тянущих валках с гладкой бочкой, в которых заготовку дополнительно обжимают по толщине.

При использовании заявляемого способа ожидается достижение технического результата, заключающегося в повышении степени деформации плоской длинномерной заготовки, преимущественно, из трудно деформируемых сталей и сплавов. Дополнительный технический результат заключается в повышении физико-механических свойств по длине по длине и ширине плоской длинномерной заготовки.

Суть заявляемого стана шаговой прокатки плоских длинномерных заготовок, предназначенного для осуществления заявляемого способа, заключается в следующем. Стан шаговой прокатки плоских длинномерных заготовок, включает устройство для пошагового перемещения заготовки и рабочую клеть, прокатные валки которой установлены с возможностью возвратно-поступательного перемещения. Отличительной особенностью заявляемого стана является следующее. Прокатные валки установлены с возможностью реверсивного вращения и возвратно-поступательного перемещения в направлении, при котором образующие бочек прокатных валков параллельны направлению перемещения заготовки или образуют с направлением перемещения заготовки острый угол по ходу перемещения заготовки или против хода перемещения заготовки, для поперечной деформации заготовки прямым ходом и обратным ходом после пошагового перемещения заготовки при выбранном угле поворота прокатных валков.

В частных случаях использования заявляемый стан отличается тем, что:

- прокатные валки рабочей клети установлены с возможностью регулируемого поворота и возвратно-поступательного перемещения в направлении, при котором образующие бочек прокатных валков образуют с направлением перемещения заготовки угол 5-55°, по ходу перемещения заготовки или против хода перемещения заготовки, для поперечной деформации заготовки прямым ходом и обратным ходом после пошагового перемещения заготовки при выбранном угле поворота прокатных валков;

- устройство для пошагового перемещения заготовки выполнено в виде прокатных валков с гладкой бочкой.

При использовании заявляемого стана ожидается достижение технического результата, заключающегося в повышении степени деформации плоской длинномерной заготовки, преимущественно, из трудно деформируемых сталей и сплавов. Дополнительный технический результат заключается в повышении физико-механических свойств по длине по длине и ширине плоской длинномерной заготовки.

Между совокупностью существенных признаков заявляемых объектов и достигаемым техническим результатом имеется следующая причинно-следственная связь. Осуществление прокатки заготовки прокатными валками с реверсивным вращением при возвратно-поступательном перемещении прокатных валков в поперечном направлении, при котором образующие бочек прокатных валков параллельны кромке заготовки или образуют с кромкой заготовки острый угол по ходу перемещения заготовки или против хода перемещения заготовки, и осуществление поперечной деформации заготовки прокатными валками прямым ходом и обратным ходом после пошагового перемещения заготовки при выбранном угле поворота прокатных валков, обеспечивает надежный захват трудно деформируемой заготовки прокатными валками и деформацию плоской заготовки, преимущественно, не в продольном, а в поперечном направлении с течением металла в уширение. Локальная деформация плоской длинномерной заготовки по ее ширине, при выбранных в зависимости от материала заготовки углах перемещения прокатных валков, позволяет прорабатывать трудно деформируемые стали и сплавы в поперечном направлении при очень больших степенях обжатия, так как при этом валки не испытывают больших нагрузок.

Осуществление поперечной деформации заготовки при возвратно-поступательном перемещении прокатных валков в поперечном направлении под разными углами в зависимости от материала заготовки обеспечивает улучшение физико-механических по ширине и длине заготовки.

Выбор ширины прокатанного прямым ходом и обратным ходом участка заготовки в пределах 0,5-0,9 длины бочки прокатных валков, позволяет еще более увеличить степень локальной деформации при обжатии заготовок из очень трудно деформируемых сталей и сплавов. Выбор граничных значений указанных соотношений обусловлен тем, что если ширины прокатанного прямым ходом и обратным ходом участка заготовки составляет менее 0,5 длины бочки прокатных валков, то при увеличении степени деформации заготовки необоснованно затягивается продолжительность прокатки, а если ширины прокатанного прямым ходом и обратным ходом участка заготовки составляет более 0,9 длины бочки прокатных валков, то в ряде случаев несколько ухудшаются условия захвата заготовок из трудно деформируемых сталей и сплавов.

Осуществление прокатки заготовки в поперечном направлении под углом 5-10° позволяет улучшить условия захвата заготовок из трудно деформируемых сталей и сплавов. Выбор граничных значений обусловлен тем, что если прокатку заготовки в поперечном направлении осуществлять под углом менее 5°, то в ряде случаев несколько ухудшаются условия захвата заготовок из трудно деформируемых сталей и сплавов, а если прокатку заготовки в поперечном направлении осуществлять под углом более 10°, то в ряде случаев несколько возрастают нагрузки на прокатные валки.

Осуществление прокатки заготовки в поперечном направлении под углом 45-55° благоприятно из-за максимального значения пластических свойств трудно деформируемых сталей и сплавов именно в этом направлении, что в ряде случаев приводит к улучшению физико-механических свойств по длине в поперечном сечении заготовок из трудно деформируемых сталей и сплавов. Выбор граничных значений обусловлен тем, что если прокатку заготовки в поперечном направлении осуществлять под углом менее 45°, то улучшение физико-механических свойств в поперечном сечении заготовок незначительно, а если прокатку заготовки в поперечном направлении осуществлять под углом более 55°, то неоправданно увеличиваются затраты на обеспечение работы валков при повышенных нагрузках.

Осуществление прокатки заготовки в поперечном направлении, при котором образующие бочек прокатных валков образуют с кромкой заготовки угол 45-55° после предварительной прокатки в поперечном направлении, при котором образующие бочек прокатных валков образуют с кромкой заготовки угол 5-10° в ряде случаев целесообразно, так как приводит к дальнейшему увеличению физико-механических свойств по ширине заготовки при сокращении общей продолжительность прокатки.

Пошаговое перемещение заготовки с одновременным обжатием по толщине позволяет регулировать длину очага деформации вдоль заготовки независимо от предыдущего обжатия в валках рабочей клети и устранить неровность поверхности полосы, полученной в ряде случаев после предыдущей поперечной прокатки в валках рабочей клети. Поперечная прокатка обеспечивает также улучшение механических характеристик полосы и в поперечном направлении, т.е. уменьшить анизотропию этих свойств и выровнять их во всех направлениях. Поперечная прокатка под углом 5-10°, обеспечивает хороший захват металла и мягкий вход и выход заготовки из валков, без «удара». При больших обжатиях до 15% целесообразнее поперечную прокатку осуществлять на небольших углах поворота валков, равных 5-7° градусов, при меньших обжатиях лучше устанавливать валки с поворотом до 10°. При прокатке с поворотом валков относительно заготовки, валки первоначально касаются заготовки точкой, а затем очаг деформации растет на всю длину валка. Это улучшает условия захвата металла.

Поперечная прокатка позволяет регулировать, так же и магнитные свойства металлов. Известно, что при холодной прокатке листов в продольном и поперечном направлении минимальные магнитные характеристики наблюдаются под углом 55° к направлению прокатки. Для улучшения магнитных свойств ленты из сталей и сплавов во всех направлениях, угол поворота валков целесообразно устанавливать равным 50-55°.

У многих сплавов, особенно прецизионных, наблюдается значительная анизотропия магнитных свойств. В направлении прокатки сплавы имеют наивысшие магнитные свойства. Коэрцитивная сила в продольном и поперечном направлении отличается на 10-15%, остаточная индукция до 30%. Разница в значениях потерь на гистерезис вдоль и поперек прокатки составляет 30-60%. Магнитные свойства ленты после холодной прокатки неравномерно распределяются по основным направлениям деформации «х» и «у». Наибольшие значения этих свойств, как правило, максимальны в продольном направлении «х». В поперечном направлении «у» магнитные свойства составляют 70-85% от магнитных свойств в продольном направлении «х». Наименьшие значения этих свойства наблюдаются в направлении 45-55 градусов от направления прокатки «х» и величина магнитных свойств находится в пределах 40-50%. Прокатка в поперечном направлении выравнивает магнитные свойства, в этом направлении до 95-100%, а прокатка под углом 45-55° повышает эти свойства на 30-40% и доводит их до 95-98%.

Использование поперечной и дополнительной прокатки под углом обеспечивает выравнивание и повышение магнитных свойств во всех направлениях. Использование лент с указанными магнитными свойствами обеспечивает стабильную работу приборов, повышает их качество и позволяет экономить металл при подборе дорогих материалов. Чередование прокатки заготовки в поперечном направлении вначале под углом 5-10°, а затем под углом 45-55° обеспечивает повышение как механических, так и магнитных характеристик прокатанной ленты, а так же стабильность этих свойства во всех направлениях по длине прокатанной ленты.

В ряде случаев, чередование прокатки заготовки в поперечном направлении по ходу перемещения заготовки, при которой образующие бочек прокатных валков образуют с направлением перемещения заготовки угол 45-55°, с прокаткой против хода перемещения заготовки, при которой образующие бочек прокатных валков образуют с направлением перемещения заготовки также угол 45-55° позволяет благодаря проработки металла по ширине заготовки в противоположных направлениях максимально увеличить физико-механические свойства по ширине заготовки при повышении равномерности распределения этих свойств по длине заготовки, что особенно важно для обеспечения выравнивания и повышения магнитных свойств во всех направлениях по длине заготовки.

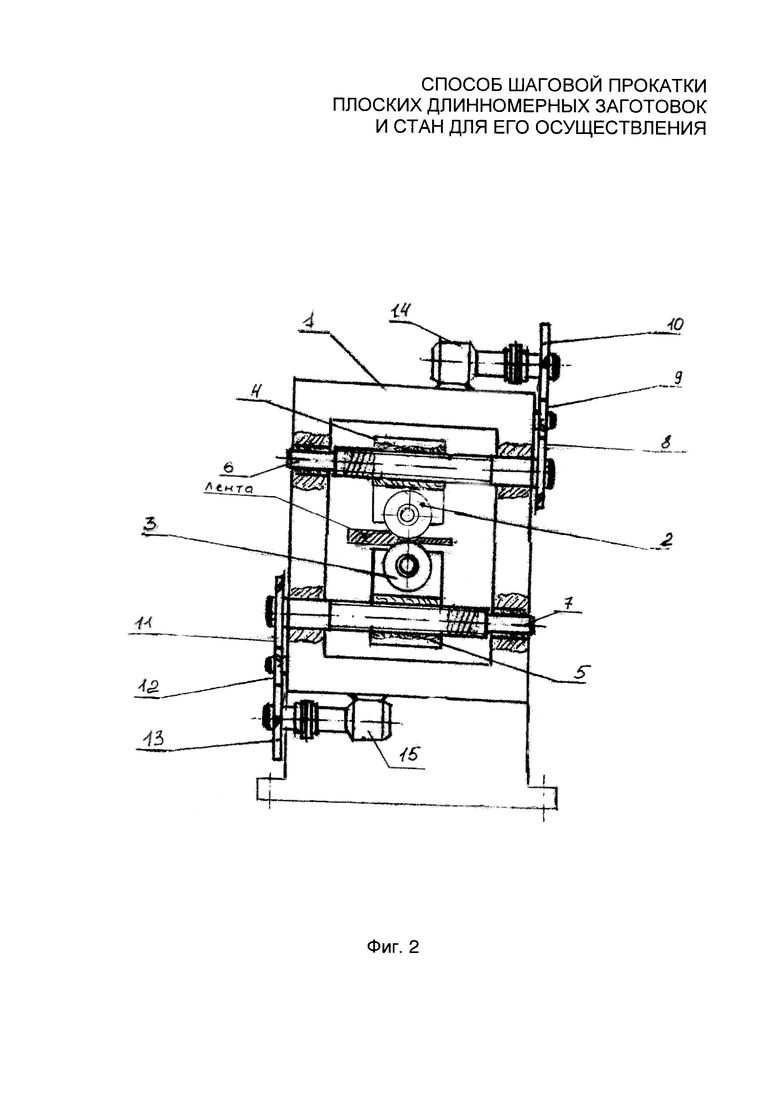

Сущность заявляемого стана шаговой прокатки плоских длинномерных заготовок поясняется иллюстрирующими материалами, на которых изображено:

на фиг. 1 - вид на стан спереди;

на фиг. 2 - вид на стан сбоку.

На представленных графических материалах использованы следующие обозначения:

1 - рабочая клеть;

2 - верхний прокатный валок;

3 - нижний прокатный валок;

4 - верхняя обойма для верхнего прокатного валка;

5 - нижняя обойма для нижнего прокатного валка;

6 - ходовой винт для верхнего прокатного валка;

7 - ходовой винт для нижнего прокатного валка;

8 - нижняя шестерня привода перемещения верхнего прокатного валка;

9 - промежуточная шестерня привода перемещения верхнего прокатного валка;

10 - верхняя шестерня привода перемещения верхнего прокатного валка;

11 - верхняя шестерня привода перемещения нижнего прокатного валка;

12 - промежуточная шестерня привода перемещения нижнего прокатного валка;

13 - нижняя шестерня привода перемещения нижнего прокатного валка;

14 - реверсивный электродвигатель привода перемещения верхнего прокатного валка;

15 - реверсивный электродвигатель привода перемещения нижнего прокатного валка;

16 - реверсивный электропривод вращения верхнего прокатного валка;

17 - направляющая для перемещения обоймы верхнего прокатного валка;

18 - направляющая для перемещения обоймы верхнего прокатного валка;

19 - реверсивный электропривод вращения нижнего прокатного валка;

20 - направляющая для перемещения обоймы нижнего прокатного валка;

21 - направляющая для перемещения обоймы нижнего прокатного валка;

22 - устройство для пошагового перемещения заготовки;

23 - заготовка.

В конкретном примере выполнения (фиг. 1 и Фиг. 2) стан шаговой прокатки плоских длинномерных заготовок содержит установленные в станине рабочей клети 1 верхний прокатный валок 2 с гладкой бочкой и нижний прокатный валок 3 с гладкой бочкой. Прокатные валки 2 и 3 установлены с возможностью реверсивного вращения и возвратно-поступательного перемещения относительно оси O1-O1. совпадающей с направлением перемещения плоской длинномерной заготовки 23. Прокатные валки 2 и 3 установлены с возможностью возвратно-поступательного перемещения в направлении, при котором образующие бочек прокатных валков параллельны направлению перемещения заготовки или образуют с направлением перемещения заготовки острый угол по ходу перемещения заготовки или против хода перемещения заготовки, для поперечной деформации заготовки прямым ходом и обратным ходом после пошагового перемещения заготовки при выбранном угле поворота прокатных валков.

Для обеспечения возвратно-поступательного перемещения верхнего прокатного валка 2 и нижнего прокатного валка 3 в направлении перпендикулярном направлению перемещения плоской длинномерной заготовки 23 (образующие бочек прокатных валков параллельны направлению перемещения заготовки, т.е. образуют с направлением перемещения заготовки угол 0°) валки установлены в соответствующих обоймах 4 и 5, которые через соответствующие ходовые винты 6 и 7, шестерни 8, 9, 10 (фиг. 2) и шестерни 11, 12, 13, связаны соответственно с реверсивными электродвигателями 14 и 15.

Механизм вращения верхнего прокатного валка 2 установлен на верхней обойме 4, и содержит реверсивный электропривод 16 с регулируемым числом оборотов и снабжен редуктором. Параллельно ходовому винту 6 для верхнего прокатного валка в станине рабочей клети 1 закреплены направляющие 17 и 18 для обеспечения возвратно-поступательно перемещения верхней обоймы 4 посредством ходового винта 6 и системы шестерен 8, 9, 10, которая связана с реверсивным электродвигателем 14.

Механизм вращения нижнего прокатного валка 3 установлен на нижней обойме 5, и содержит реверсивный электропривод 19 с регулируемым числом оборотов и снабжен редуктором. Параллельно ходовому винту 7 для нижнего прокатного валка в станине рабочей клети 1 закреплены направляющие 20 и 21 для обеспечения возвратно-поступательно перемещения нижней обоймы 5 посредством ходового винта 7 и системы шестерен 11, 12, 13, которая связана с реверсивным электродвигателем 15.

Для одновременного перемещения верхней обоймы 4 с верхним прокатным валком 2 и нижней обоймы 5 с нижним прокатным валком 3 поперек заготовки, вращение ходовых винтов 6 и 7 синхронизировано, что обеспечивает равномерную поперечную деформацию заготовки прокатными валками прямым ходом и обратным ходом после пошагового перемещения заготовки устройством 22.

Вращение верхнего прокатного валка 2 и нижнего прокатного валка 3 реверсивными электродвигателями 16 и 19 также синхронизировано. Кроме того, для обеспечения более равномерной деформации заготовки, синхронизировано вращение прокатных валков и скорость перемещения обойм с прокатными валками, причем скорость перемещения обойм выбрана равной линейной скорости вращения прокатных валков в очаге деформации. Величина обжатие заготовки регулируется вращением эксцентричной втулки на верхнем прокатном валке (на чертеже не показано).

Устройство 22 для пошагового перемещения заготовки выполнено в виде прокатных валков с гладкой бочкой.

Для установки прокатных валков 2 и 3 рабочей клети с возможностью регулируемого поворота в направлении, при котором образующие бочек прокатных валков образуют с направлением перемещения заготовки угол 5-55°, по ходу перемещения заготовки или против хода перемещения заготовки, плитовина рабочей клети 1 может быть установлена с возможностью регулированного поворота вокруг вертикальной оси с помощью привода на заданный угол, как по ходу перемещения заготовки, так и против хода перемещения заготовки (на чертеже не показано). При повороте плитовины рабочей клети 1 вокруг вертикальной оси на заданный угол по ходу перемещения заготовки или против хода перемещения заготовки, на этот же угол будут поворачиваться и прокатные валки 2 и 3. Таким образом, при прокатке прокатные валки 2 и 3 могут перемещаться как перпендикулярно относительно направления перемещения заготовки, так и под зафиксированным острым углом, по ходу перемещения заготовки или против хода перемещения заготовки, в зависимости от конкретного материала заготовки и решаемых задач по обеспечению требуемых геометрических и физико-механических свойств по длине заготовки.

Стан шаговой прокатки плоских длинномерных заготовок, например, полосы, работает, а заявляемый способ осуществляется следующим образом. В начале процесса прокатки полосы обойму 4 с верхним валком 2 и обойму 5 с нижним валком 3 с помощью реверсивных двигателей 14 и 15 и систем шестерен 8, 9, 10 и 11, 12, 13 и ходовых винтов 6 и 7 перемещают относительно станины 1 в одно из крайних боковых положений. С помощью задающего устройства 22 ленту перемещают вперед в зону перемещения рабочих валков 2 и 3 на шаг необходимой величины обжатия полосы. С помощью вращения эксцентриков на верхнем валке 2, устанавливают необходимую степень обжатия полосы. Для вращения рабочих валков 2 и 3 включают реверсивные электроприводы 16 и 19. Затем включают реверсивные синхронизированные электроприводы 14 и 15, которые через ходовые винты 6 и 7 обеспечивают возвратно-поступательное перемещение валков 2 и 3 поперек полосы (перпендикулярно направлению перемещения полосы, при котором образующие бочек прокатных валков параллельны направлению перемещения заготовки). Количество оборотов реверсивных двигателей устанавливают таким, чтобы линейная скорость вращения валков 2 и 3 была равной линейной скорости перемещения обойм 4 и 5 поперек полосы 23. Валки 2 и 3 перемещаясь прямым ходом поперек полосы, обжимают ее в очаге деформации с заданной степенью деформации. После выхода валков за пределы полосы с помощью конечных выключателей останавливают вращение валков 2 и 3 и перемещение обойм 4 и 5. Задающим устройством 22 полосу 23 перемещают на шаг вперед. При этом ширину прокатанного прямым ходом и обратным ходом участка заготовки выбирают равным, например, 0,7 длины бочки прокатных валков. Вращением эксцентриковых втулок устанавливают необходимое обжатие полосы. Снова включаются реверсивные электроприводы 16 и 19 для обеспечения вращения рабочих валков 2 и 3. Затем включаются реверсивные синхронизированные электроприводы 14 и 15, которые через ходовые винты 6 и 7 обеспечивают перемещение валков 2 и 3, которые, деформируя полосу, выходят за ее пределы, перемещаясь в исходное положение.

В гладких валках задающего устройства 22, при каждом перемещении полосы на шаг вперед, полосу обжимают по толщине.

Работа всех электроприводов может быть автоматизирована.

В случае прокатки лент плоская длинномерная заготовка подается на прокатку с подающего барабана и, после деформации в прокатных валках 2 и 3 рабочей клети 1, наматывается на принимающий барабан одновременно с пошаговым перемещением.

При необходимости обеспечения возвратно-поступательного перемещения прокатных валков 2 и 3 в направлении, при котором образующие бочек прокатных валков образуют с направлением перемещения заготовки острый угол по ходу перемещения заготовки в диапазоне 5°-55°, плитовину рабочей клети 1 с помощью привода поворачивают вокруг вертикальной оси на соответствующий угол и фиксируют в таком положении. Затем осуществляют поперечную деформацию заготовки по длине прямым ходом и обратным ходом валков 2 и 3 после пошагового перемещения заготовки гладкими валками задающего устройства 22.

При необходимости обеспечения возвратно-поступательного перемещения прокатных валков 2 и 3 в направлении, при котором образующие бочек прокатных валков образуют с направлением перемещения заготовки острый угол против хода перемещения заготовки в диапазоне 5°-55°, плитовину рабочей клети 1 поворачивают вокруг вертикальной оси на соответствующий угол и фиксируют в таком положении. Затем осуществляют поперечную деформацию заготовки по длине прямым ходом и обратным ходом валков 2 и 3 после пошагового перемещения заготовки валками задающего устройства 22.

Для обеспечения требуемых конкретных геометрических и физико-механических свойств по длине заготовки плитовину рабочей клети 1 поворачивают вокруг вертикальной оси на угол, например, 45° по ходу перемещения заготовки и фиксируют в таком положении. Затем осуществляют поперечную деформацию заготовки по длине прямым ходом и обратным ходом валков 2 и 3 после пошагового перемещения заготовки гладкими валками задающего устройства 22. После этого плитовину рабочей клети 1 поворачивают вокруг вертикальной оси на тот же угол, например, 45° против хода перемещения заготовки и фиксируют в таком положении. И вновь осуществляют поперечную деформацию заготовки по длине прямым ходом и обратным ходом валков 2 и 3 после пошагового перемещения заготовки валками задающего устройства 22. Так обеспечивают для каждого участка заготовки деформацию под разными углами, что обеспечивает повышение равномерности физико-механических свойств по сечению заготовки.

В заявляемом способе деформация плоской длинномерной заготовки 23 в процессе прокатки между верхнем валком 2 и нижним валком 3 осуществляется не одновременно по всей ее ширине, а локально, последовательно по частям, в поперечном направлении, что позволяет прорабатывать трудно деформируемые стали и сплавы при очень больших степенях обжатия, обеспечивая требуемые геометрические и физико-механические свойства по длине заготовки, так как при этом верхний валок 2 и нижний валок 3 не испытывают больших нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ШАГОВОЙ ПРОКАТКИ ПЛОСКИХ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2015 |

|

RU2610184C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ ПЛОСКИХ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2015 |

|

RU2609768C1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВ | 2015 |

|

RU2627077C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2013 |

|

RU2542135C2 |

| ТРЕХВАЛКОВЫЙ СТАН ВИНТОВОЙ ПРОКАТКИ И ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2009737C1 |

| СПОСОБ ПРОКАТКИ ДЛИННОМЕРНЫХ ПОЛОС В КЛЕТИ КВАРТО И ПРОКАТНАЯ КЛЕТЬ КВАРТО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2068307C1 |

| СТАН ШАГОВОЙ ПРОКАТКИ | 2006 |

|

RU2329883C1 |

| СТАН ПОПЕРЕЧНОЙ ПРОКАТКИ | 1990 |

|

RU2036044C1 |

| СПОСОБ ПРОКАТКИ ПОЛОС (ЛИСТОВ) В ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2019 |

|

RU2724255C1 |

| Прокатно-ковочный стан | 1988 |

|

SU1547891A1 |

Изобретение относится к области прокатки полос и лент, преимущественно, из труднодеформируемых сталей и сплавов. Способ включает пошаговое перемещение заготовки и ее прокатку в рабочей клети при возвратно-поступательном перемещении и реверсивном вращении прокатных валков. Возможность повышения степени деформации обеспечивается за счет того, что прокатку заготовки осуществляют при возвратно-поступательном перемещении прокатных валков в направлении, при котором образующие их бочек составляют с кромкой заготовки угол 5-10° или 45-55° по ходу или против хода перемещения заготовки, при этом деформацию заготовки осуществляют прокатными валками прямым и обратным ходами после пошагового перемещения заготовки при выбранном угле поворота прокатных валков. Прокатный стан шаговой прокатки содержит соответствующее оборудование. 2 н и 5 з.п. ф-лы, 2 ил.

1. Способ шаговой прокатки плоской длинномерной заготовки, включающий пошаговое перемещение заготовки и ее прокатку в рабочей клети при возвратно-поступательном перемещении и реверсивном вращении прокатных валков, отличающийся тем, что прокатку заготовки осуществляют при возвратно-поступательном перемещении прокатных валков в направлении, при котором образующие их бочек составляют с кромкой заготовки угол 5-10° или 45-55° по ходу или против хода перемещения заготовки, при этом деформацию заготовки осуществляют прокатными валками прямым и обратным ходами после пошагового перемещения заготовки при выбранном угле поворота прокатных валков.

2. Способ по п. 1, отличающийся тем, что ширина прокатанного прямым ходом и обратным ходом участка заготовки составляет 0,5-0,9 длины бочки прокатных валков.

3. Способ по п. 1, отличающийся тем, что заготовку прокатывают в направлении, при котором образующие бочек прокатных валков образуют с кромкой заготовки угол 5-10°, а затем в направлении, при котором образующие бочек прокатных валков образуют с кромкой заготовки угол 45-55°.

4. Способ по п. 1, отличающийся тем, что заготовку прокатывают в направлении, при котором образующие бочек прокатных валков образуют с направлением перемещения заготовки угол 45-55° по ходу перемещения заготовки, а затем в направлении, при котором образующие бочек прокатных валков образуют с направлением перемещения заготовки угол 45-55° против хода перемещения заготовки.

5. Способ по п. 1, отличающийся тем, что пошаговое перемещение заготовки осуществляют в тянущих валках с гладкой бочкой, в которых заготовку дополнительно обжимают по толщине.

6. Стан шаговой прокатки плоских длинномерных заготовок, содержащий устройство для пошагового перемещения заготовки и рабочую клеть, прокатные валки которой установлены с возможностью реверсивного вращения и возвратно-поступательного перемещения, отличающийся тем, что рабочая клеть выполнена с возможностью регулируемого поворота прокатных валков в направлении, при котором образующие их бочек составляют угол 5-55° с направлением перемещения заготовки по ходу или против хода перемещения заготовки, и обеспечением деформации заготовки прямым ходом и обратным ходом прокатных валков при выбранном угле поворота прокатных валков.

7. Стан по п. 6, отличающийся тем, что устройство для пошагового перемещения заготовки выполнено в виде прокатных валков с гладкой бочкой.

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2013 |

|

RU2521764C1 |

| Способ шаговой прокатки | 1988 |

|

SU1537336A1 |

| Способ получения -(3,4-диалканилоксифенил)- -аланина | 1973 |

|

SU510147A3 |

Авторы

Даты

2019-01-11—Публикация

2016-12-29—Подача