1чЭ

05

оо с

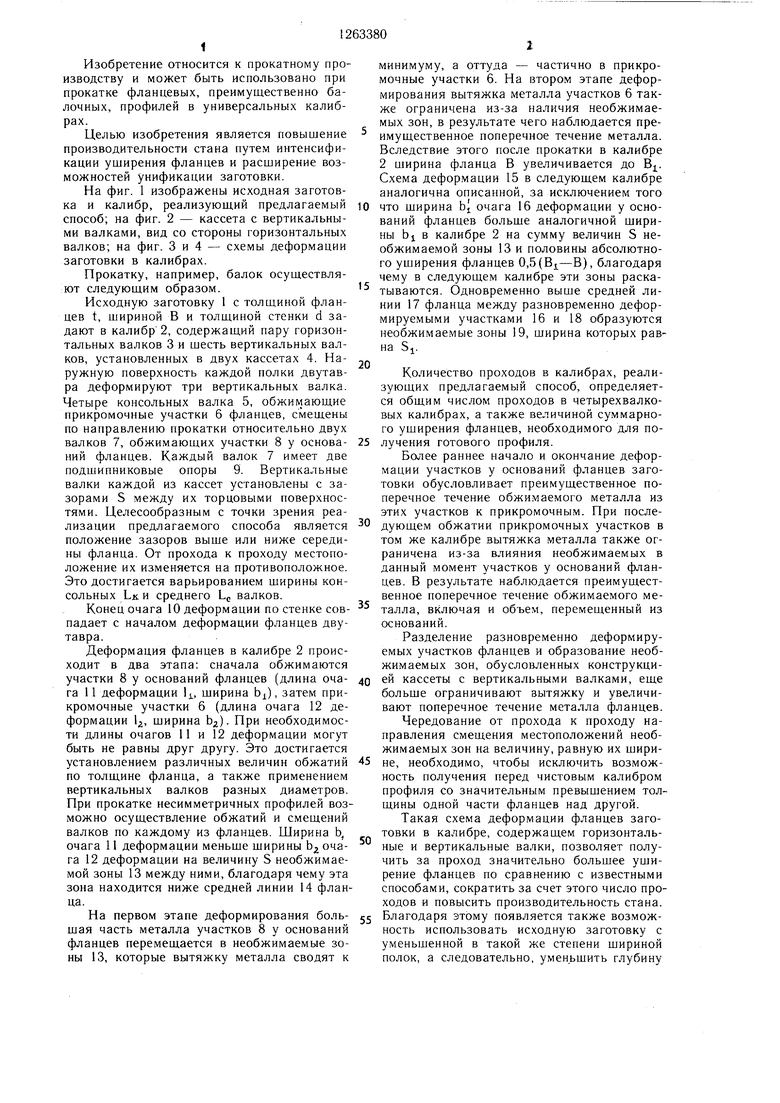

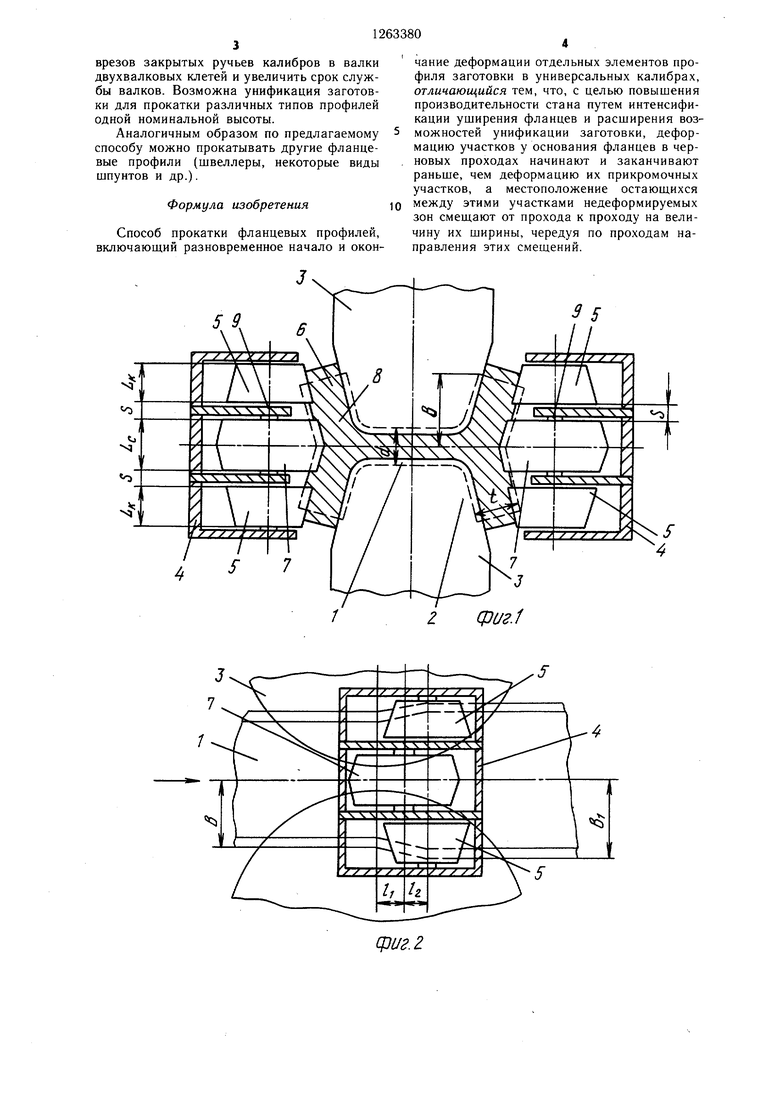

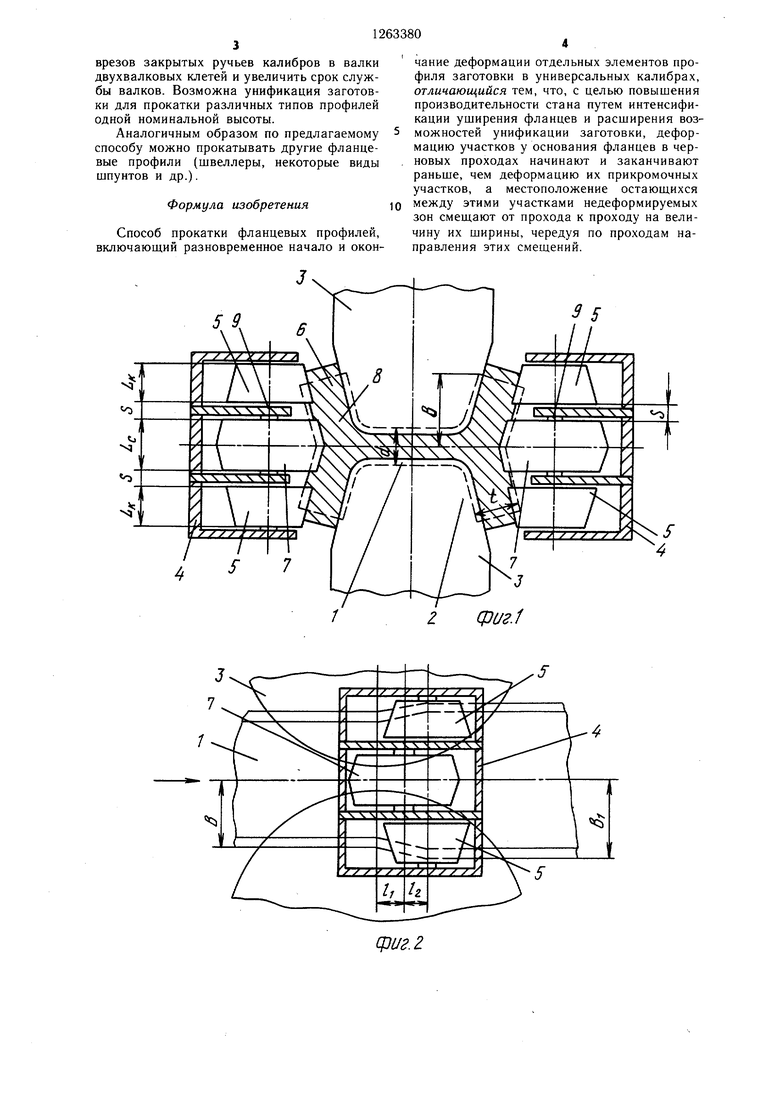

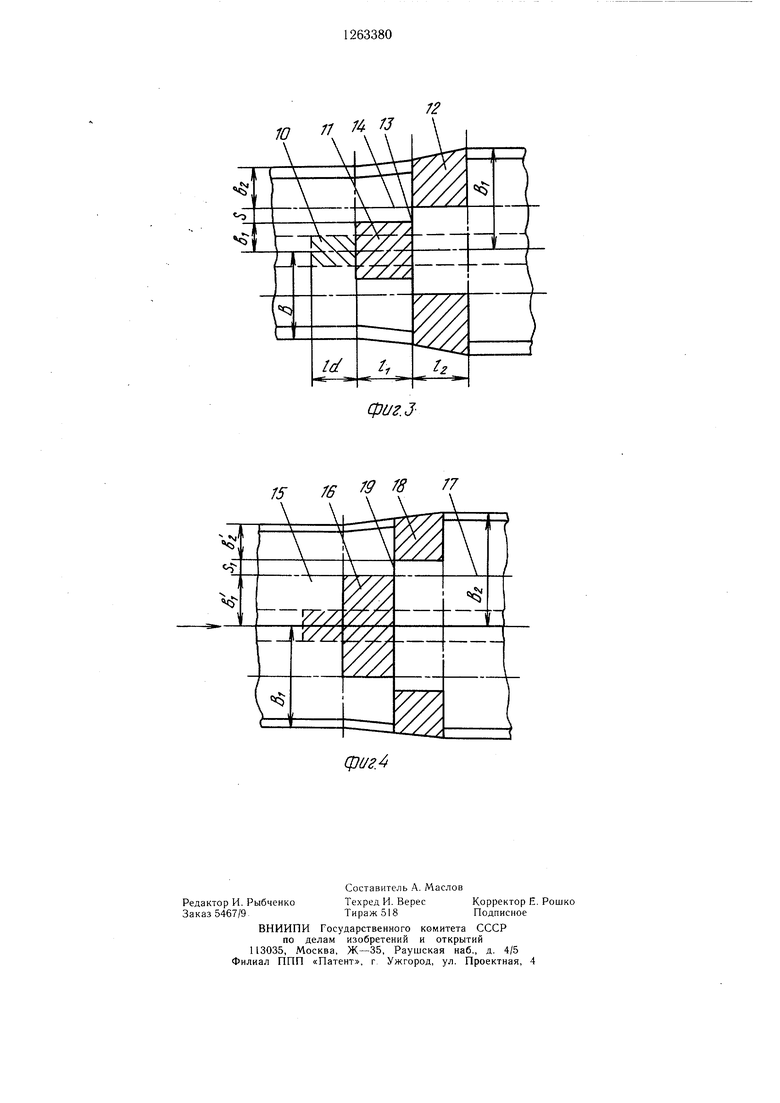

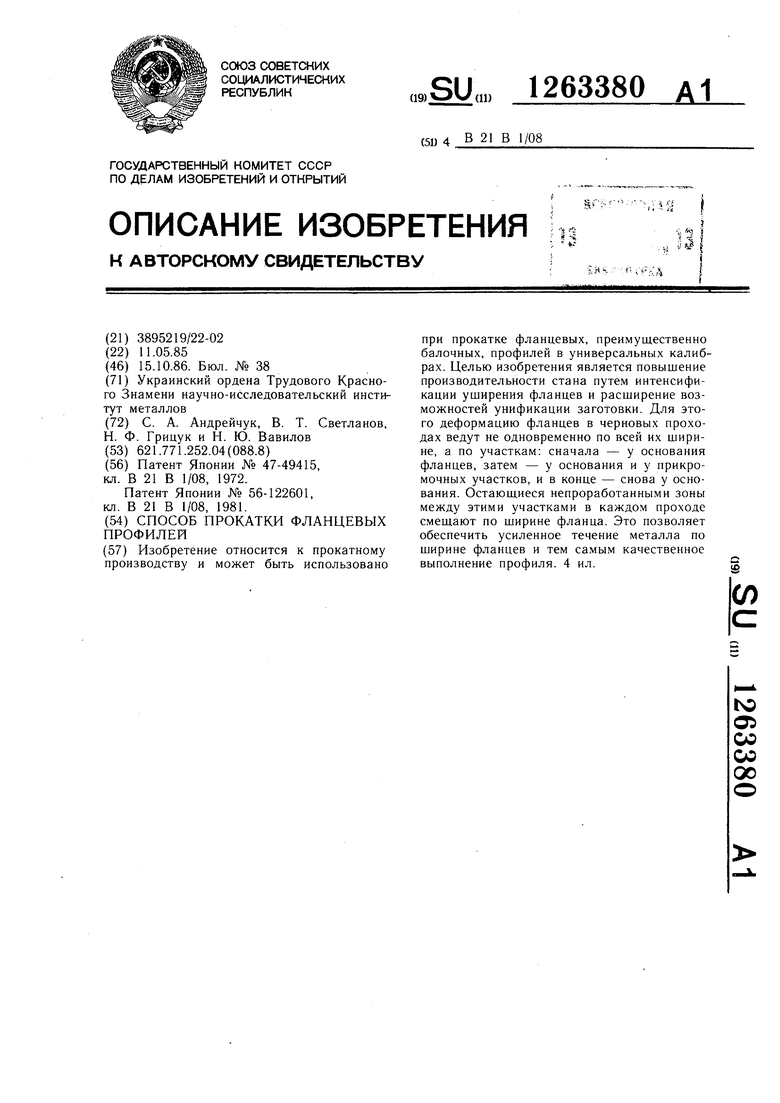

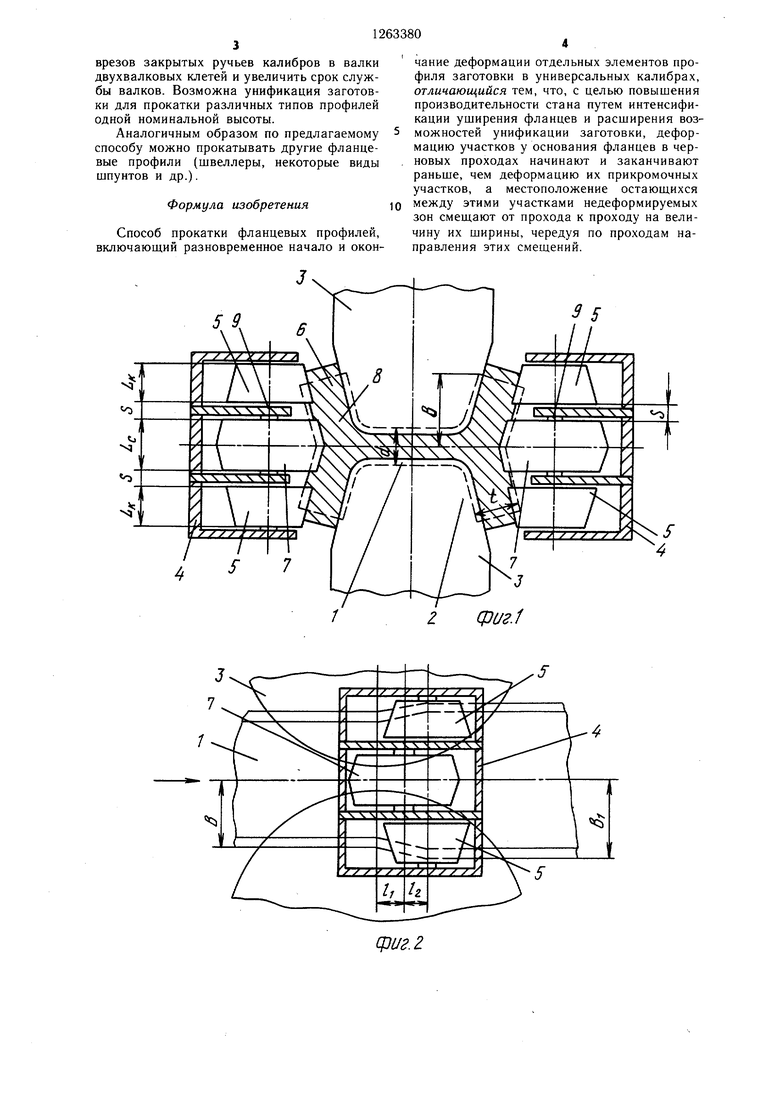

00 Изобретение относится к прокатному производству и может быть использовано при прокатке фланцевых, преимущественно балочных, профилей в универсальных калибрах. Целью изобретения является повышение производительности стана путем интенсификации уширения фланцев и расширение возможностей унификации заготовки. На фиг. 1 изображены исходная заготовка и калибр, реализующий предлагаемый способ; на фиг. 2 - кассета с вертикальными валками, вид со стороны горизонтальных валков; на фиг. 3 и 4 - схемы деформации заготовки в калибрах. Прокатку, например, балок осуществляют следующим образом. Исходную заготовку 1 с толщиной фланцев t, шириной В и толщиной стенки d задают в калибр2, содержащий пару горизонтальных валков 3 и щесть вертикальных валков, установленных в двух кассетах 4. Наружную поверхность каждой полки двутавра деформируют три вертикальных валка. Четыре консольных валка 5, обжимающие прикромочные участки 6 фланцев, смещены по направлению прокатки относительно двух валков 7, обжимающих участки 8 у основаНИИ фланцев. Каждый валок 7 имеет две подшипниковые опоры 9. Вертикальные валки каждой из кассет установлены с зазорами S между их торцовыми поверхностями. Целесообразным с точки зрения реализации предлагаемого способа является положение зазоров выше или ниже середины фланца. От прохода к проходу местоположение их изменяется на противоположное. Это достигается варьированием ширины консольных LK и среднего L валков. Конец очага 10 деформации по стенке совпадает с началом деформации фланцев двутавра. Деформация фланцев в калибре 2 происходит в два этапа: сначала обжимаются участки 8 у оснований фланцев (длина очага 11 деформации 1, щирина Ь), затем прикромочные участки 6 (длина очага 12 деформации 1, щирина Ьг). При необходимости длины очагов 11 и 12 деформации могут быть не равны друг другу. Это достигается установлением различных величин обжатий по толщине фланца, а также применением вертикальных валков разных диаметров. При прокатке несимметричных профилей возможно осуществление обжатий и смещений валков по каждому из фланцев. Ширина Ь, очага 11 деформации меньще ширины Ь очага 12 деформации на величину S необжимаемой зоны 13 между ними, благодаря чему эта зона находится ниже средней линии 14 фланца. На первом этапе деформирования больщая часть металла участков 8 у оснований фланцев перемещается в необжимаемые зоны 13, которые вытяжку металла сводят к минимуму, а оттуда - частично в прикромочные участки 6. На втором этапе деформирования вытяжка металла участков 6 также ограничена из-за наличия необжимаемых зон, в результате чего наблюдается преимущественное поперечное течение металла. Вследствие этого после прокатки в калибре 2 щирина фланца В увеличивается до Bj. Схема дефор.мации 15 в следующем калибре аналогична описанной, за исключением того что ширина Ь очага 16 деформации у оснований фланцев больше аналогичной щирины bi в калибре 2 на сумму величин S необжимаемой зоны 13 и половины абсолютного ущирения фланцев 0,5(), благодаря чему в следующем калибре эти зоны раскатываются. Одновременно выще средней линии 17 фланца между разновременно деформируемыми участками 16 и 18 образуются необжимаемые зоны 19, щирина которых равна Sj. Количество проходов в калибрах, реализующих предлагаемый способ, определяется общим числом проходов в четырехвалковых калибрах, а также величиной суммарного ущирения фланцев, необходимого для получения готового профиля. Более раннее начало и окончание деформации участков у оснований фланцев заготовки обусловливает преимущественное поперечное течение обжимаемого металла из этих участков к прикромочным. При последующем обжатии прикромочных участков в том же калибре вытяжка металла также ограничена из-за влияния необжимаемых в данный момент участков у оснований фланцев. В результате наблюдается преимущественное поперечное течение обжимаемого металла, включая и объем, перемещенный из оснований. Разделение разновременно деформируемых участков фланцев и образование необжимаемых зон, обусловленных конструкцией кассеты с вертикальными валками, еще больще ограничивают вытяжку и увеличивают поперечное течение металла фланцев. Чередование от прохода к проходу направления смещения местоположений необжимаемых зон на величину, равную их щирине, необходимо, чтобы исключить возможность получения перед чистовым калибром профиля со значительным превышением толщины одной части фланцев над другой. Такая схема деформации фланцев заготовки в калибре, содержащем горизонтальные и вертикальные валки, позволяет получить за проход значительно большее ущирение фланцев по сравнению с известными способами, сократить за счет этого число проходов и повысить производительность стана. Благодаря этому появляется также возможность использовать исходную заготовку с уменьшенной в такой же степени шириной полок, а следовательно, уменьшить глубину

врезов закрытых ручьев калибров в валки двухвалковых клетей и увеличить срок службы валков. Возможна унификация заготовки для прокатки различных типов профилей одной номинальной высоты.

Аналогичным образом по предлагаемому способу можно прокатывать другие фланцевые профили (швеллеры, некоторые виды шпунтов и др.).

Формула изобретения Способ прокатки фланцевых профилей, включающии разновременное начало и окончание деформации отдельных элементов профиля заготовки в универсальных калибрах, отличающийся тем, что, с целью повышения производительности стана путем интенсификации уширения фланцев и расширения возможностей унификации заготовки, деформацию участков у основания фланцев в черновых проходах начинают и заканчивают раньше, чем деформацию их прикромочных участков, а местоположение остаюшихся

между этими участками недеформируемых зон смешают от прохода к проходу на величину их ширины, чередуя по проходам нафиг.1 правления этих смещении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления двутавровых балок | 1979 |

|

SU904813A1 |

| Способ горячей прокатки полос переменного поперечного сечения | 1987 |

|

SU1482739A1 |

| Способ прокатки фасонных профилей | 1987 |

|

SU1503903A1 |

| Система калибров для прокатки круглых профилей | 1987 |

|

SU1475742A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2179900C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| Валковый узел прокатного стана | 1981 |

|

SU971541A1 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| Способ холодной пилигримовой прокатки профильных труб | 1989 |

|

SU1708454A1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ СОРТОВОГО ПЛАНЕТАРНОГО ПРОКАТНОГО СТАНА | 2005 |

|

RU2302915C1 |

Изобретение относится к прокатному производству и может быть использовано при прокатке фланцевых, преимущественно балочных, профилей в универсальных калибрах. Целью изобретения является повышение производительности стана путем интенсификации уширения фланцев и расширение возможностей унификации заготовки. Для этого деформацию фланцев в черновых проходах ведут не одновременно по всей их ширине, а по участкам: сначала - у основания фланцев, затем - у основания и у прикромочных участков, и в конце - снова у основания. Остающиеся непроработанными зоны между этими участками в каждом проходе смещают по ширине фланца. Это позволяет обеспечить усиленное течение металла по ширине фланцев и тем самым качественное выполнение профиля. 4 ил. Ф

5

ери г. г

10 f lV

72

фиг.З

фиг.4

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-10-15—Публикация

1985-05-11—Подача