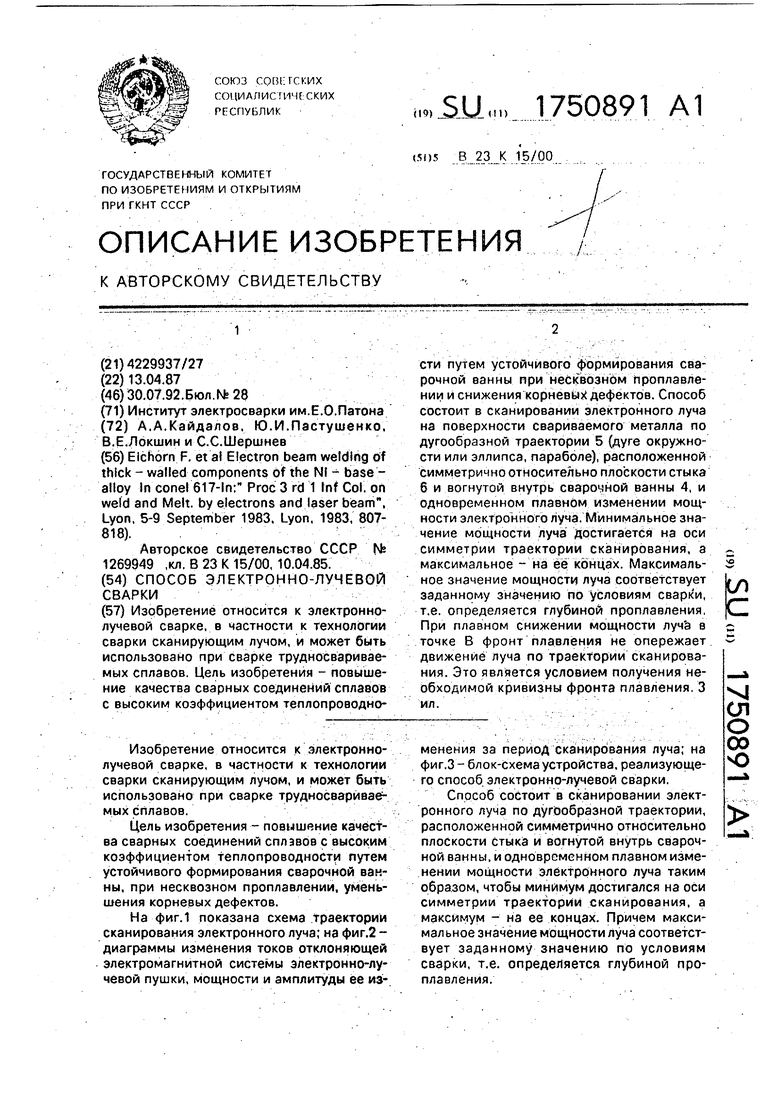

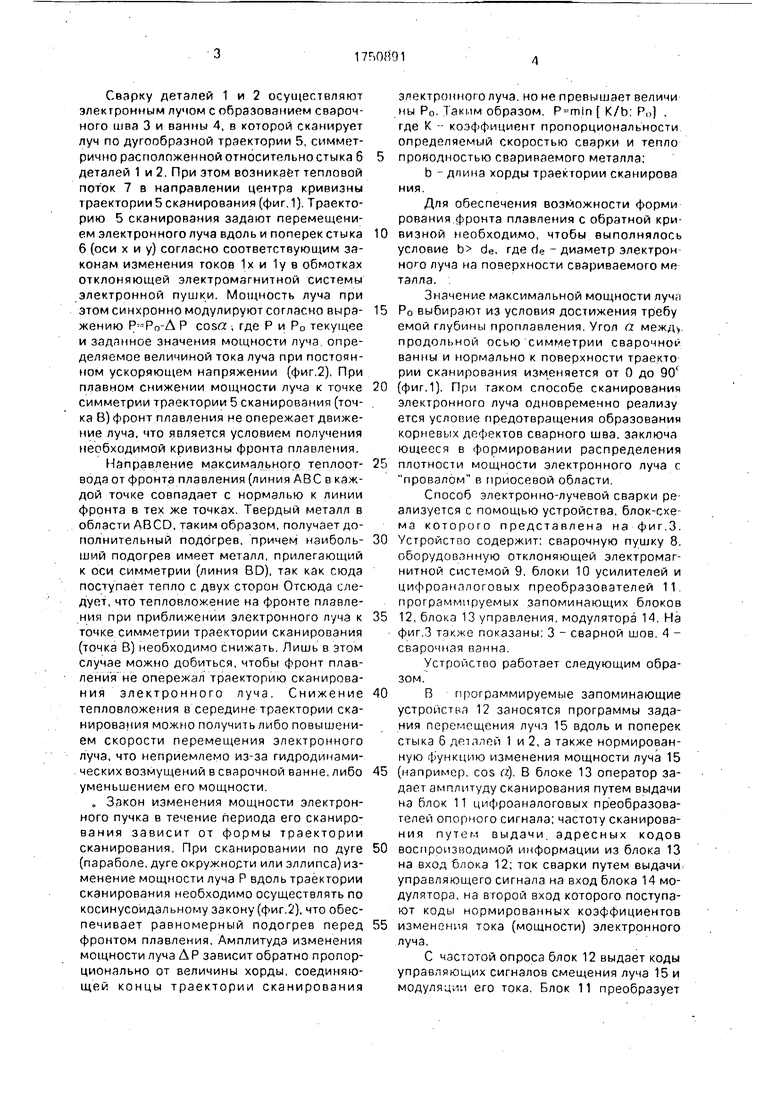

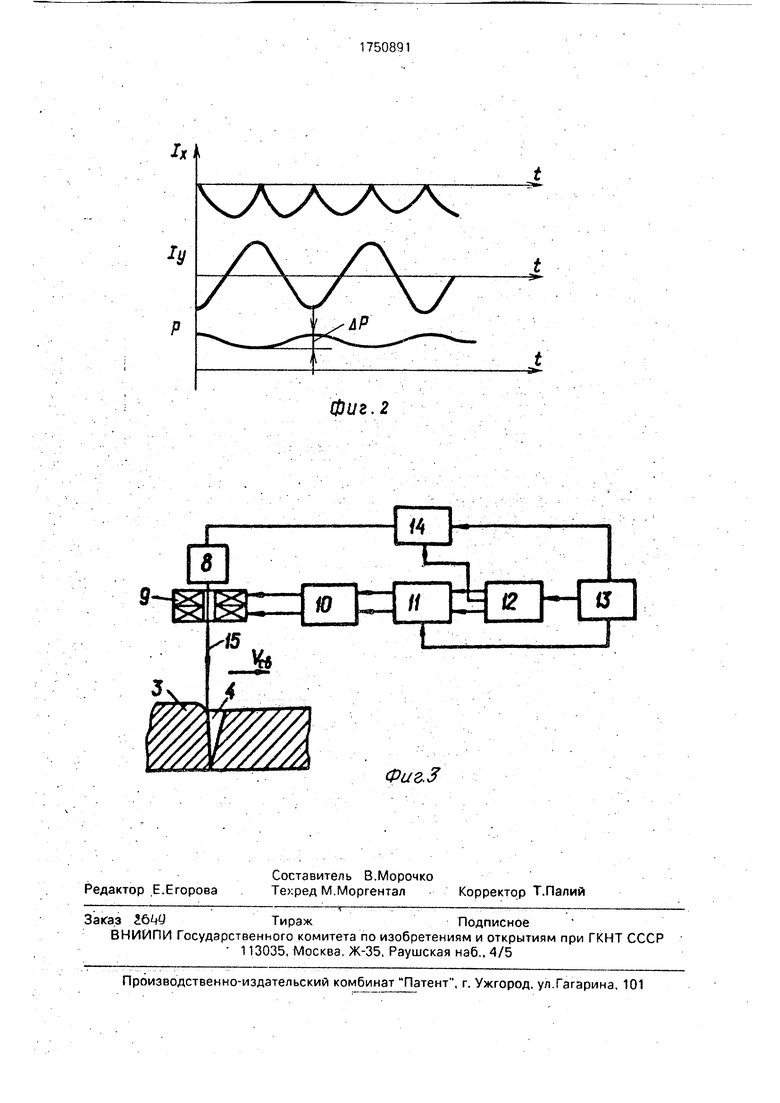

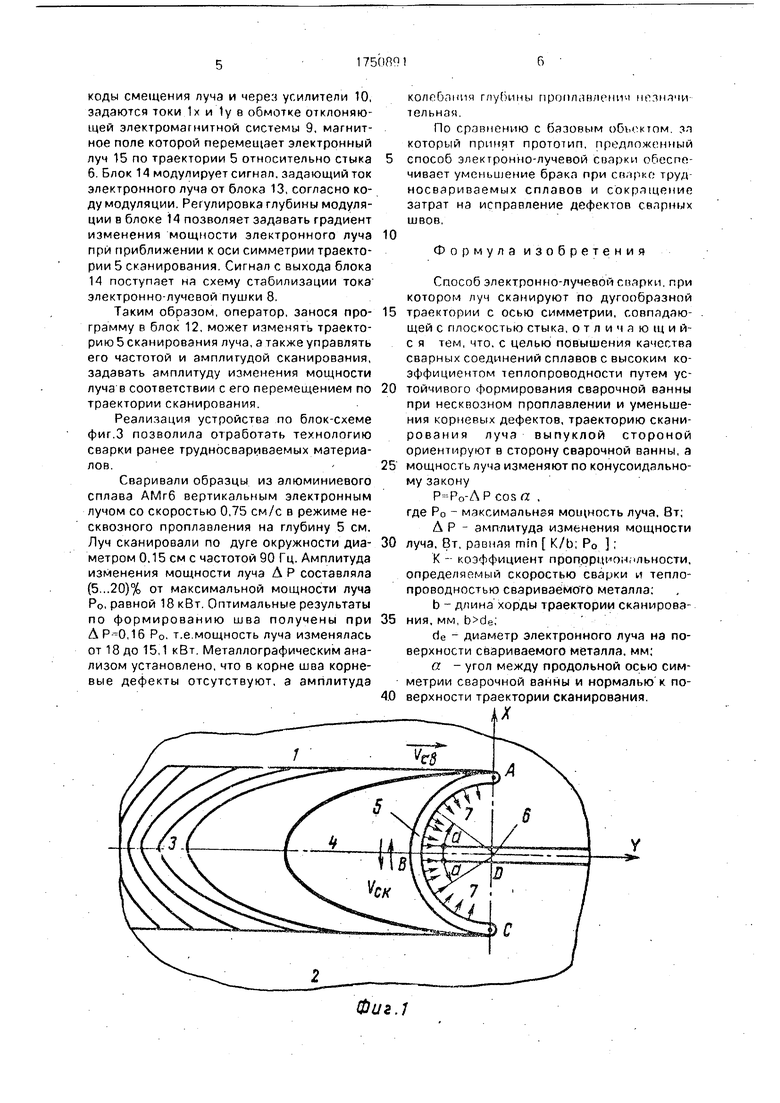

Сварку деталей 1 и 2 осуществляют электронным лучом с образованием сварочного шва 3 и ванны 4, в которой сканирует луч по дугообразной траектории 5, симметрично расположенной относительно стыка 6 деталей 1 и 2. При этом возникает тепловой поток 7 в направлении центра кривизны траектории5сканирования (фиг.1). Траекторию 5 сканирования задают перемещением электронного луча вдоль и поперек стыка 6 (оси х и у) согласно соответствующим законам изменения токов 1х и 1у в обмотках отклоняющей электромагнитной системы электронной пушки. Мощность луча при этом синхронно модулируют согласно вира- жению Р--Ро-Л Р cosa , где Р и Р0 текущее и заданное значения мощности луча определяемое величиной тока луча при постоянном ускоряющем напряжении (фиг.2), При плавном снижении мощности луча к точке симметрии траектории 5 сканирования (точка В) фронт плавления не опережает движение луча, что является условием получения необходимой кривизны фронта плавления.

Направление максимального теплоот- вода от фронта плавления (линия ABC в каждой точке совпадает с нормалью к линии фронта в тех же точках. Твердый металл в области ABCD, таким образом, получает дополнительный подогрев, причем наиболь- ший подогрев имеет металл, прилегающий к оси симметрии (линия BD), так как сюда поступает тепло с двух сторон Отсюда следует, что тепловложение на Фронте плавления при приближении электронного луча к точке симметрии траектории сканирования (точка В) необходимо снижать. Лишь в этом случае можно добиться, чтобы фронт плавления не опережал траекторию сканирования электронного луча. Снижение тепловложения в середине траектории сканирования можно получить либо повышением скорости перемещения электронного луча, что неприемлемо из-за гидродинамических возмущений в сварочной ванне, либо уменьшением его мощности.

. Закон изменения мощности электронного пучка в течение периода его сканирования зависит от формы траектории сканирования. При сканировании по дуге (параболе, дуге окружности или эллипса) изменение мощности луча Р вдоль траектории сканирования необходимо осуществлять по косинусоидальному закону (фиг.2). что обеспечивает равномерный подогрев перед фронтом плавления. Амплитуда изменения мощности луча Д Р зависит обратно пропорционально от величины хорды, соединяющей концы траектории сканирования

электронного луча, но не превышает величи ны РО- Таким образом, K/b. Pol . где К - коэффициент пропорциональности определяемый скоростью сварки и тепло проводностью свариваемого металла:

b - длина хорды траектории сканирова ния.

Для обеспечения возможности форми рования фронта плавления с обратной кривизной необходимо, чтобы выполнялось условие b de, где de - диаметр электрон ного луча на поверхности свариваемого ме тэлла.

Значение максимальной мощности луча РО выбирают из условия достижения требу емой глубины проплэвления. Угол а. межд продольной осью симметрии сварочное ванны и нормально к поверхности траекто рии сканирования изменяется от 0 до 90( (фиг.1). При гаком способе сканирования электронного луча одновременно реализу ется условие предотвращения образовании корневых дефектов сварного шва. заключа ющееся в формировании распределения плотности мощности электронного луча с провалом в приосевой области.

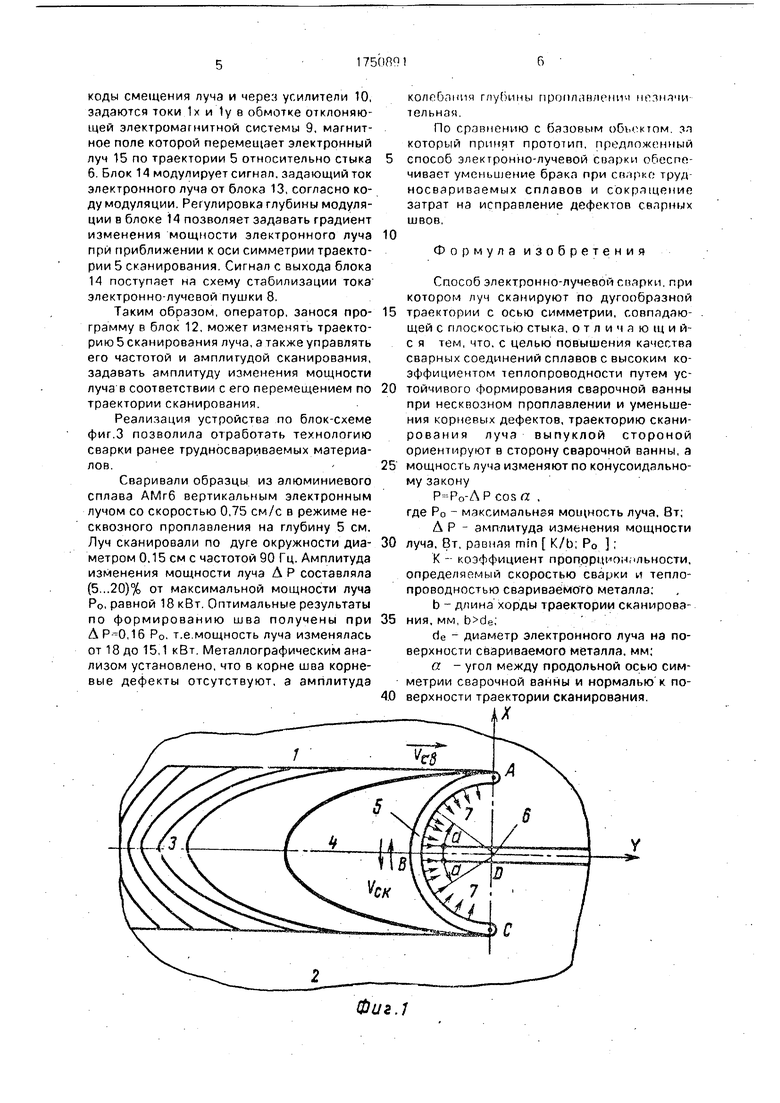

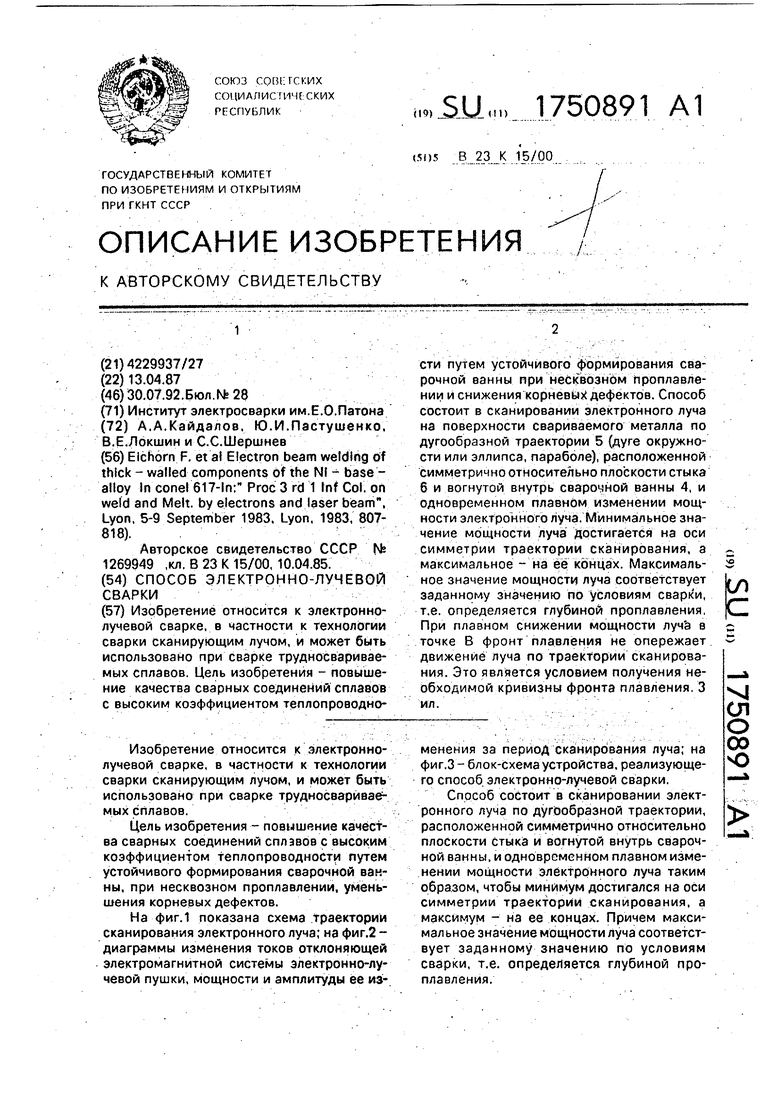

Способ электронно-лучевой сварки ре ализуется с помоа(ью устройства, блок-схе ма которого представлена на фиг.З. Устройство содержит: сварочную пушку 8, оборудованную отклоняющей электромагнитной системой 9, блоки 10 усилителей и цифроанллоговых преобразователей 11 программируемых запоминающих блоков 12, блока 13 управления, модулятора 14. На фиг 3 также показаны. 3 - сварной шов. 4 - сварочная панна

Устройство работает следующим образом.

В программируемые запоминающие устройства 12 заносятся программы задания перемещения лучз 15 вдоль и поперек стыка 6 деталей 1 и 2, а также нормированную функцию изменения мощности луча 15 (например, cos а). В блоке 13 оператор задает амплитуду сканирования путем выдачи на блок 11 цифро-аналоговых преобразователей опорного сигнала; частоту сканирования путем выдачи адресных кодов воспроизводимой информации из блока 13 на вход блока 12; ток сварки путем выдачи управляющего сигнала на вход блока 14 модулятора, на второй вход которого поступают коды нормированных коэффициентов изменения тока (мощности) электронного лучз.

С частотой опроса блок 12 выдает коды управляющих сигналов смещения луча 15 и модуляции его тока. Блок 11 преобразует

коды смещения луча и через усилители 10, задаются токи 1х и 1у в обмотке отклоняющей электромагнитной системы 9, магнитное поле которой перемещает электронный луч 15 по траектории 5 относительно стыка 6 Блок 14 модулирует сигнал, задающий ток электронного луча от блока 13, согласно коду модуляции.Регулировка глубины модуляции в блоке 14 позволяет задавать градиент изменения мощности электронного луча при приближении к оси симметрии траектории 5 сканирования. Сигнал с выхода блока 14 поступает на схему стабилизации тока электронно-лучевой пушки 8.

Таким образом, оператор, занося программу в блок 12, может изменять траекторию 5 сканирования луча, а также управлять его частотой и амплитудой сканирования, задавать амплитуду изменения мощности луча в соответствии с его перемещением по траектории сканирования.

Реализация устройства по блок-схеме фиг.З позволила отработать технологию сварки ранее трудносвариваемых материалов

Сваривали образцы из алюминиевого сплава АМгб вертикальным электронным лучом со скоростью 0,75 см/с в режиме несквозного проплавления на глубину 5 см. Луч сканировали по дуге окружности диаметром 0.15 см с частотой 90 Гц. Амплитуда изменения мощности луча А Р составляла (5 ..20)% от максимальной мощности луча Р0, равной 18 кВт. Оптимальные результаты по формированию шва получены при Д ,16 РО. т.е мощность луча изменялась от 18 до 15,1 кВт Металлографическим анализом установлено, что в корне шва корневые дефекты отсутствуют, а амплитуда

0

5

0

5

0

5

0

колебания глубины пропллнленич нпначи тельная

По сравнению с базовым зя который принят прототип, предложенный способ электронно-лучевой сварки обеспечивает уменьшение брака при сп,фко труд носвариваемых сплавов и сокрлщение затрат на исправление дефектов сварных швов,

Формула изобретений

Способ электронно-лучевой спарки, при котором луч сканируют по дугообразной траектории с осью симметрии, совпадающей с плоскостью стыка, отличающий- с я тем, что, с целью повышения качества сварных соединений сплавов с высоким коэффициентом теплопроводности путем устойчивого формирования сварочной ванны при несквозном проплавлении и уменьшения корневых дефектов, траекторию сканирования луча выпуклой стороной ориентируют в сторону сварочной ванны, а мощность луча изменяют по конусоидально- му закону

Р Ро-Л Р cos a , где РО - максимальная мощность луча, Вт;

Д Р - амплитуда изменения мощности луча, Вт, ровняя min K/b, РО ;

К - коэффициент пропорциональности. определяемый скоростью сварки и теплопроводностью свариваемого металла:

b - длина хорды траектории сканирования, мм, ,

de - диаметр электронного луча на поверхности свариваемого металла, мм;

а - угол между продольной осью симметрии сварочной ванны и нормалью к поверхности траектории сканирования.

X

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электронно-лучевой сварки трудносвариваемых сталей и сплавов | 1990 |

|

SU1810258A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2433024C1 |

| СПОСОБ ЭЛЕКТРОННОЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2522670C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| Способ электронно-лучевой сварки с осцилляцией луча | 2020 |

|

RU2760201C1 |

| Способ электронно-лучевой сварки | 1989 |

|

SU1655721A1 |

| Способ электронной лучевой сварки | 1984 |

|

SU1274880A1 |

| Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей | 2015 |

|

RU2614358C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТРУБ | 2004 |

|

RU2259906C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КРУГОВЫХ СТЫКОВ | 2013 |

|

RU2561626C2 |

Изобретение относится к электроннолучевой сварке, в частности к технологии сварки сканирующим лучом, и может быть использовано при сварке трудносвариваемых сплавов Цель изобретения - повышение качества сварных соединений сплавов с высоким коэффициентом теллопроводноИзобретение относится к электроннолучевой сварке, в частности к технологии сварки сканирующим лучом, и может быть использовано при сварке трудносвариваемых сплавов. Цель изобретения - повышение качества сварных соединений сплавов с высоким коэффициентом теплопроводности путем устойчивого формирования сварочной вак- ны, при несквозном проплавлении, уменьшения корневых дефектов. На фиг.1 показана схема траектории сканирования электронного луча, на фиг.2 - диаграммы изменения токов отклоняющей электромагнитной системы электронно-лучевой пушки, мощности и амплитуды ее изсти путем устойчивого формирования сварочной ванны при несквозном проплавлении и снижения корневых дефектов. Способ состоит в сканировании электронного луча на поверхности свариваемого металла по дугообразной траектории 5 (дуге окружности или эллипса, параболе), расположенной симметрично относительно плоскости стыка 6 и вогнутой внутрь сварочной ванны 4, и одновременном плавном изменении мощности электронного луча. Минимальное значение мощности луча достигается на оси симметрии траектории сканирования, а максимальное - на ее концах. Максимальное значение мощности луча соответствует заданному значению по условиям сварки, т.е. определяется глубиной проплавления При плавном снижении мощности луча в точке В фронт плавления не опережает движение луча по траектории сканирования. Это является условием получения необходимой кривизны фронта плавления 3 ил. менения за период сканирования луча; на фиг.З - блок-схема устройства, реализующего способ электронно-лучевой сварки. Способ состоит в сканировании электронного луча по дугообразной траектории, расположенной симметрично относительно плоскости стыка и вогнутой внутрь сварочной ванны, и одновременном плавном изменении мощности электронного луча таким образом, чтобы минимум достигался на оси симметрии траектории сканирования, а максимум - на ее концах. Причем максимальное значение мощности луча соответствует заданному значению по условиям сварки, т.е. определяется глубиной проплавления. Ј V4 СЛ О 00 ЧЭ

Фиг.1

Фиг. 2

Фиг.З

| Eichorn F | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| on weld and Melt, by electrons and laser beam, Lyon, 5-9 September 1983 | |||

| Lyon, 1983, 807- | |||

Авторы

Даты

1992-07-30—Публикация

1987-04-13—Подача