Изобретение относится к электронно-лучевой сварке круговых стыков, в частности к технологии сварки сканирующим электронным пучком, и может быть использовано в различных областях машиностроения.

Известна технология многолучевой сварки фирмы ProBeam (The 2004 International Symposium on High Energy Density Beam Processing Technology Sept. 12. - 16., 2004, Kunming, P.R. China. Economizing Electron Beam Welding -Today's State of Engineering and Trends of Development. Dietrich v. Dobeneck, pro-beam, Munich), в которой описан способ многолучевой сварки круговых соединений, при котором электронный луч сканируют по замкнутой траектории, периодически перебрасывая его в точки сварки. В результате на круговой траектории создаются несколько зон одновременного термического воздействия, перемещение которых производит сварку кругового стыка.

Данная технология совместно с устройством управления обеспечивает качественную сварку толстостенных круговых соединений.

Однако данный способ не позволяет равномерно распределять тепловложение на траектории кругового соединения при «перебросе» луча, т.к. луч «перебрасывается» из одной точки сварки в другую по прямой линии. Это, в свою очередь, может вызвать перегрев центральной части кругового соединения свариваемого изделия, особенно в случае сварки тонкостенных изделий.

Наиболее близким аналогом заявляемого изобретения, выбранным в качестве прототипа, является способ электронно-лучевой сварки, при котором электронный луч сканируют по замкнутой траектории, периодически перебрасывая его в точки сварки, расположенные равномерно на траектории. Замкнутая траектория является симметричной относительно направления сварки, электронный луч перебрасывают поперек оси шва на симметричные относительно направления сварки участки траектории сканирования с определенным периодом (а.с. СССР №1 323 298, МПК B23K 15/00, опубл. 1987 г.).

Данный способ позволяет снизить брак при сварке разнородных металлов и затраты на его исправление, расширить номенклатуру свариваемых изделий и повысить производительность труда и качество соединения путем устранения дефектов формирования.

Однако, так как «переброс» луча осуществляется кратчайшим путем от одной заданной координатной точки к другой, то при каждом акте «переброса» он пересекает центральную часть свариваемого изделия и в зависимости от длительности переброса нагревает ее, что может быть по конструктивным соображениям недопустимо в ряде конструкций. Таким образом, тепловой эффект в центральной части соединений может быть значительным и оказывать негативный эффект. Следствием данного действия является неравномерное тепловложение на траектории сканирования, в результате чего снижается качество сварного соединения.

Задача, на решение которой направлено изобретение, - повышение качества сварного соединения круговых стыков.

Технический результат, получаемый при использовании предлагаемого технического решения - достижение равномерного тепловложения по полосе определенной ширины вдоль траектории свариваемого стыка.

Указанный технический результат достигается тем, что в способе электронно-лучевой сварки круговых стыков, при котором электронный луч сканируют по замкнутой траектории, периодически перебрасывая его в точки сварки, расположенные равномерно на траектории, особенность заключается в том, что электронный луч многократно пересекает стык между точками сварки, при этом зона термического воздействия симметрична относительно линии стыка и не превышает три ширины шва, а луч движется в одном направлении.

Для качественной сварки разнородных материалов с различной теплопроводностью зона термического воздействия смещена относительно линии стыка в сторону материала с меньшей теплопроводностью и не превышает три ширины шва, а луч движется в одном направлении.

Как известно, при электронно-лучевой сварке круговых элементов существует проблема неравномерности деформационных явлений от начала ввода луча в процессе сварки к моменту замыкания шва («Быстрое отклонение луча и его качество - залог экономически выгодного высококачественного применения электронного луча», Х.Зингер, У.Клаус, Доклады Санкт-Петербургской международной научно-технической конференции «Технологии и оборудование «ЭЛС - 2011», СПб.: Изд-во Политехн. ун-та, 2011 г., с.174-186). Это сказывается на увеличении зазора в стыках к середине процесса сварки за счет усадки начальной части сварного шва, в изменении размеров сварочной ванны и, соответственно, самого шва за счет влияния автоподогрева к концу рабочего прохода. Такая несимметричность в формировании шва относительно оси сварного соединения приводит к таким дефектам сварки (при сквозном и несквозном проплавлении стыка), как несплавление кромок, неравномерность глубины проплавления и ширины шва.

Реализация способа, при котором электронный луч многократно пересекает стык между точками сварки, причем зона термического воздействия симметрична относительно линии стыка и не превышает три ширины шва, а луч движется в одном направлении, помогает исключить в момент переброса пересечение электронным лучом осевой зоны ввариваемого элемента и, соответственно, перегрев этой зоны. А также обеспечивает локализацию тепловых воздействий только в зоне, прилегающей к шву. Это дает возможность для симметрирования зоны термического воздействия луча относительно стыка свариваемого изделия и вследствие этого достигается равномерное тепловложение по всей траектории свариваемого стыка, что в свою очередь позволяет осуществлять предварительный локальный подогрев зон стыка непосредственно перед их сваркой, что имеет большое положительное значение при сварке закаливающихся материалов в части предотвращения трещин. Это обеспечивает точное формирование корня шва по стыку и, таким образом, позволяет решить задачу повышения качества сварного соединения круговых стыков.

При проведении анализа уровня техники, включающего поиск по патентным и научно-техническим источникам информации, и выявлении источников, содержащих сведения об аналогах заявленного изобретения, не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам данного изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности существенных признаков аналога, позволило выявить совокупность существенных отличительных признаков от прототипа, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию «новизна».

Для проверки соответствия заявленного изобретения условию «изобретательский уровень» заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. В результате поиска не выявлены технические решения с этими признаками. На этом основании можно сделать вывод о соответствии заявляемого изобретения условию «изобретательский уровень».

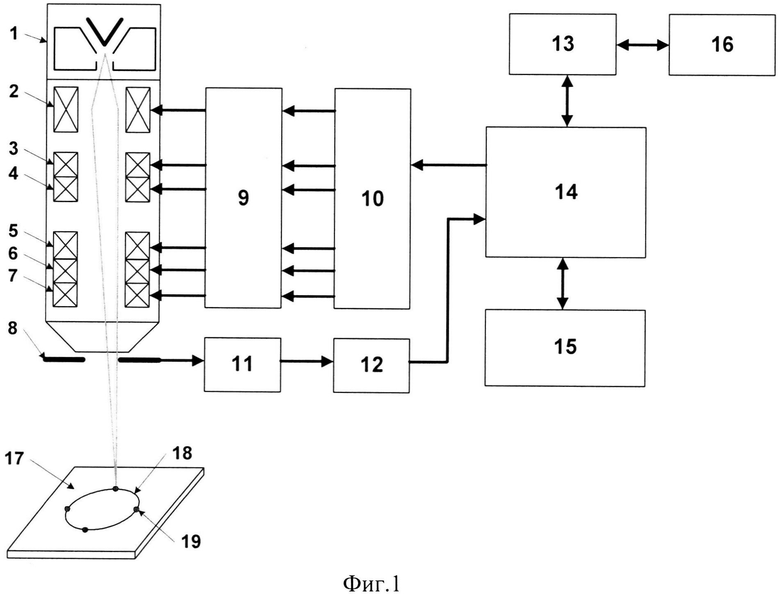

На фиг.1 представлена функциональная схема устройства для осуществления предлагаемого способа;

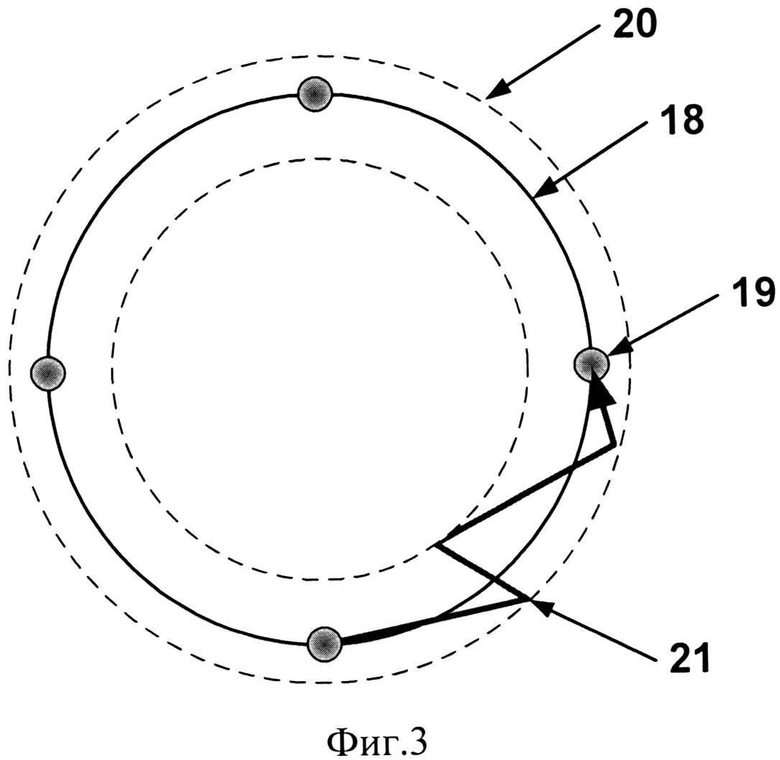

На фиг.2 представлена схема движения электронного луча при сварке;

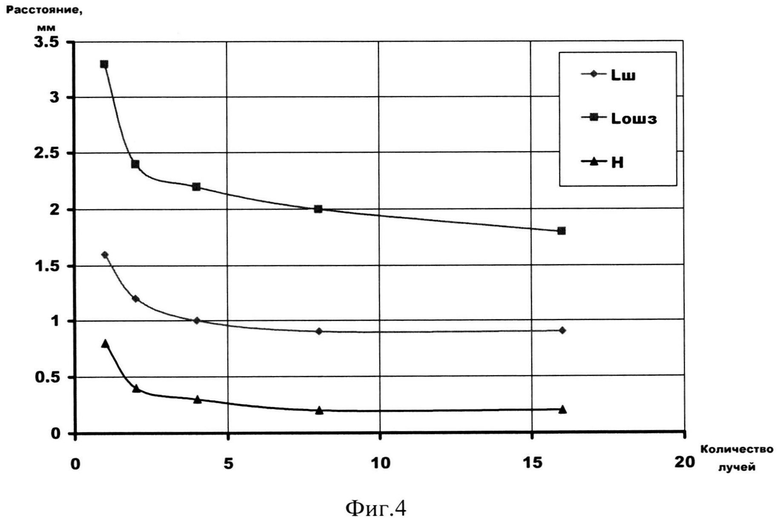

На фиг.3 представлена схема движения электронного луча при сварке разнородных материалов;

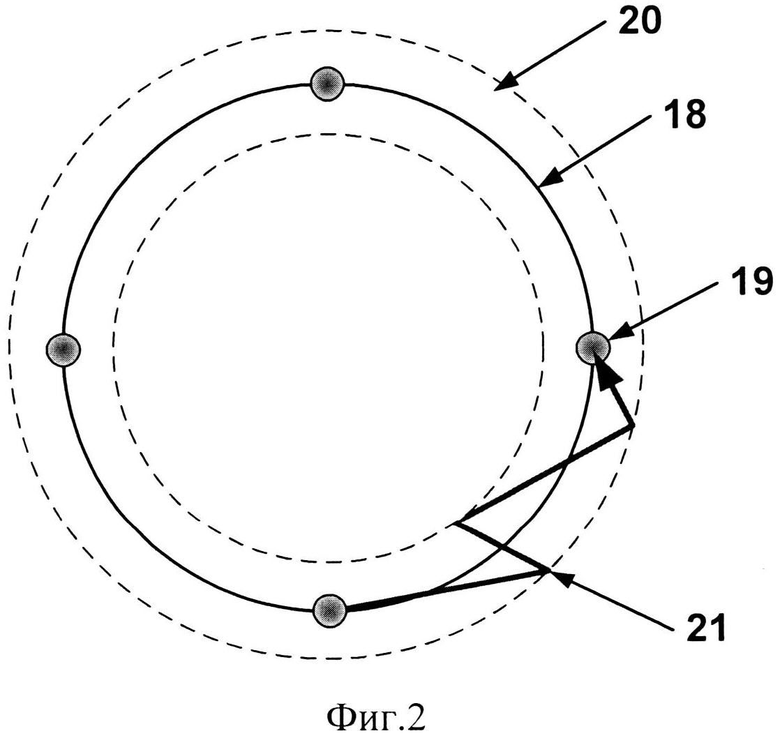

На фиг.4 представлена зависимость параметров шва от количества лучей.

Устройство, реализующее заявляемый способ, содержит электронно-лучевую пушку 1, систему статической фокусировки 2, систему статического отклонения 3,4 по осям X и Y (первый канал статического отклонения), систему динамической фокусировки и отклонения 5,6,7 по осям X и Y (второй канал динамического отклонения). Также устройство содержит сегментированный блок коллекторов отраженных электронов 8. Элементы 2-7 образуют электронно-оптическую систему. Управление электронно-оптической системой производится посредством блока усилителей 9 и блока цифроаналоговых преобразователей (ЦАП) 10. Преобразование сигнала отраженных электронов осуществляется с помощью блока преобразователей уровня сигналов 11 и блока аналого-цифровых преобразователей (АЦП) 12. Обработка и передача сигналов управления электронно-оптической системой электронной пушки и сигналов с блока 8 коллекторов отраженных электронов производится микроконтроллером 13, блоком ПЛИС 14 (программируемая интегральная логическая схема), модулем статической памяти 15 и персональным компьютером (ПК) 16. Устройство осуществляет сварку изделия 17 по круговому стыку 18 (фиг.1).

Способ осуществляют следующим образом.

Электронно-лучевой пушкой 1 формируется электронный луч, который сканируют по замкнутой траектории - круговому стыку 18, периодически перебрасывая его в точки сварки 19. При этом электронный луч расщепляют на несколько псевдолучей (точек термического воздействия 19), равномерно расположенных на замкнутой траектории 18 (фиг.2).

При движении электронный луч многократно пересекает круговой стык 18 между точками сварки 19. При этом зона термического воздействия 20 симметрична относительно линии стыка 18 и не превышает три ширины шва, а луч движется в одном направлении. Симметричность зоны термического воздействия 20 регулируется смещением ее границ.

Совмещение траектории развертки электронного луча со стыком 18 осуществляется устройством предварительно. Количество точек 19, на которые расщепляется траектория сварки, зависит от размеров свариваемого стыка 18. Вид траектории переброса электронного луча определяется требованиями к ширине зоны термического воздействия и допустимой температуре нагрева свариваемого стыка перед сваркой. Траектория переброса 21 луча между точками сварки 19 имеет вид ломаной линии, не выходящей за пределы установленной зоны термического воздействия 20 с обеих сторон стыка 18.

При сварке разнородных материалов зону термического воздействия 20 смещают относительно линии стыка 18 в сторону материала с меньшей теплопроводностью, она не превышает три ширины шва, а луч движется в одном направлении (фиг.3).

Смещение зоны термического воздействия при сварке разнородных материалов учитывает различный тепловой вклад относительно линии стыка для круговых соединений из-за отличия в теплопроводности материалов, вследствие чего обеспечивает равномерное образование сварного соединения.

На фиг.4 представлены графические зависимости основных геометрических параметров сварного шва от количества расщеплений электронного луча (точек термического воздействия 19), где Lшз - размер зоны шва, Lошз - размер околошовной зоны, Н-глубина шва в мм. Характер зависимостей показывает снижение изменения размеров сварного шва при увеличении точек термического воздействия 19. При разбиении луча более чем на 4 зоны термического воздействия характеристики сварного шва изменяются незначительно, что в свою очередь говорит о достаточности разбиения луча для обеспечения повторяемости сварки и качества получаемого сварного соединения.

Преимущество заявляемого изобретения состоит в том, что изменение траектории движения луча при перебросе из точки в точку при сварке уменьшает интенсивность термического воздействия на центральную часть свариваемого изделия, что особенно важно для сварки круговых тонкостенных элементов. Это связано с тем, что круговая сварка является наиболее жестким видом сварки, ей сопутствует возникновение значительных усадочных деформаций и остаточных напряжений по круговому замкнутому контуру, что провоцирует возникновение горячих и холодных трещин в сварном соединении.

Пересечение лучом непосредственно осевой зоны ввариваемого элемента часто недопустимо по конструктивным соображениям, например, из-за наличия трубопровода или стеклоспая со штыревыми контактами в центральной части разъема. Локализация траектории перемещения луча вдоль заданных границ полосы определенной ширины также обеспечивает симметрирование зоны термического влияния луча относительно стыка свариваемого изделия за счет колебательных движений луча при перебросе, что важно для точного формирования корня шва по стыку кругового соединения.

Таким образом, представленные данные свидетельствуют о возможности выполнения при использовании способа по заявляемому изобретению следующей совокупности:

- процесс, воплощающий заявленный способ при его осуществлении, предназначен для использования в электронной, машиностроительной, автомобильной и аэрокосмической промышленности, в том числе для крупногабаритных изделий сложной геометрии, а также для прецизионной сварки тонкостенных малогабаритных изделий;

- для заявляемого способа в том виде, в котором он охарактеризован в формуле изобретения, подтверждена возможность его осуществления.

Следовательно, заявляемый способ соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2015 |

|

RU2615101C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| СПОСОБ СОВМЕЩЕНИЯ ЭЛЕКТРОННОГО ЛУЧА СО СТЫКОМ КРУГОВОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2552824C2 |

| Способ электронно-лучевой сварки | 1986 |

|

SU1323298A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КРУГОВЫХ СТЫКОВ | 1991 |

|

RU2032509C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| Способ электронно-лучевой сварки стыковых соединений | 2019 |

|

RU2701262C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2837932C1 |

| Способ получения металлостеклянного соединения | 2024 |

|

RU2829338C1 |

| СПОСОБ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ ЭЛЕКТРОННЫМ ЛУЧОМ | 2016 |

|

RU2635123C1 |

Изобретение относится к электронно-лучевой сварке круговых стыков, в частности к технологии сварки сканирующим электронным пучком, и может быть использовано в различных областях машиностроения. Предварительно совмещают траекторию развертки луча со свариваемым стыком. Электронный луч расщепляют на несколько псевдолучей. Равномерно распределяют их по круговому стыку и осуществляют сканирование по замкнутой круговой траектории в одном направлении. В процессе периодического перебрасывания электронного луча в точки сварки осуществляют многократное пересечение кругового стыка между точками сварки по ломаной линии, не выходящей за пределы установленной зоны термического влияния с обеих сторон стыка. В результате уменьшается термическое воздействие на центральную часть свариваемого изделия, что предотвращает усадочные деформации и снижает остаточные напряжения, приводящие к возникновению горячих и холодных трещин. 4 ил.

Способ электронно-лучевой сварки круговых стыков, включающий сканирование электронного луча и периодическое перебрасывание его в точки сварки, отличающийся тем, что предварительно совмещают траекторию развертки луча со свариваемым стыком, электронный луч расщепляют на несколько псевдолучей, равномерно распределяют их по круговому стыку и осуществляют сканирование по замкнутой круговой траектории в одном направлении, при этом в процессе периодического перебрасывания электронного луча в точки сварки осуществляют многократное пересечение кругового стыка между точками сварки по ломаной линии, не выходящей за пределы установленной зоны термического влияния с обеих сторон стыка.

| Способ электронно-лучевой сварки | 1986 |

|

SU1323298A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КРУГОВЫХ СТЫКОВ | 1991 |

|

RU2032509C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2415739C2 |

| Способ оплавления поверхности детали | 1990 |

|

SU1799703A1 |

| Судовое люковое закрытие | 1981 |

|

SU948750A1 |

| US3873802A , 25.03.1975 | |||

| JP59212180A, 01.12.1984 | |||

Авторы

Даты

2015-08-27—Публикация

2013-04-19—Подача