Изобретение относится к обработке металлов давлением и может быть использовано на заводах черной и цветной металлургии, выпускающей биметаллическую продукцию.

Известен способ плакирования алюминия и его сплавов силумином, включающий зачистку контактных поверхностей основного и плакирующего слоев, сборку пакета и совместную холодную прокатку, причем основной спой предварительно упрочняют прокаткой до достижения сопротивления деформации, равного 0,7-0,9 сопротивления деформации плакирующего слоя.

Известный способ позволяет снизить разнотолщинность плакирующего слоя и повысить качество биметаллических листов. Вместе с тем, способ применим лишь для конкретной пары материалов и не дает рекомендаций для других возможных сочетаний материалов. Применительно к другим условиям деформации рекомендуемое соотношение сопротивлений деформации компонентов (0,7-0,9), как показывает анализ, не обеспечивает желаемых результатов, так как не учитывает соотношение толщин компонентов и условий трения на контакте металла с валками. В результате реализация этого способа в общем случае не гарантирует выравнивание послойной деформации компонентов, что отрицательно сказывается на качестве биметалла.

Целью изобретения является повышение качества биметалла путем улучшения геометрии полосы и сцепления слоев.

Поставленная цель достигается следующим образом. Предварительную прокатку осуществляют до достижения соотношения сопротивлений деформации компонентов, определяемого выражением

.l + 2 t

Oil J2 ,2 П2

где crsi, &s2 - сопротивление деформации компонентов перед совместной холодной прокаткой;

fi. h- коэффициенты трения на контактных поверхностях с инструментом при прокатке;

hi, h2 - исходные толщины слоев перед прокаткой;

I - длина очага деформации.

00

С

vj ел о

00

ю

СП

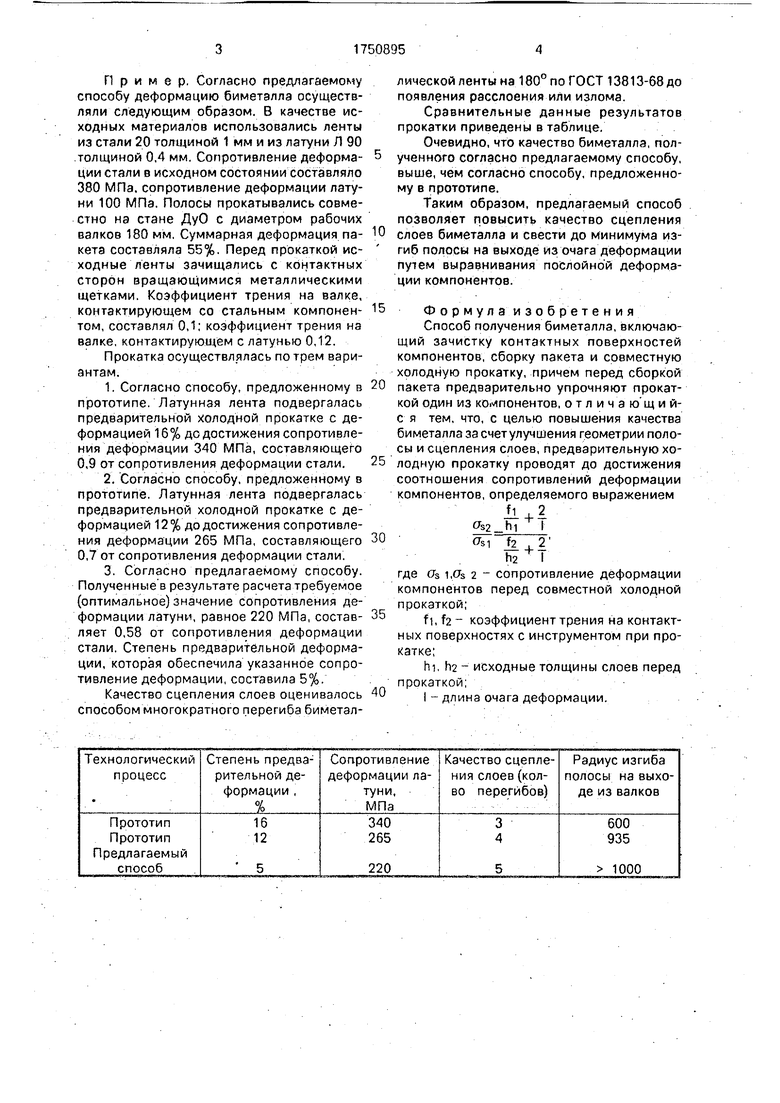

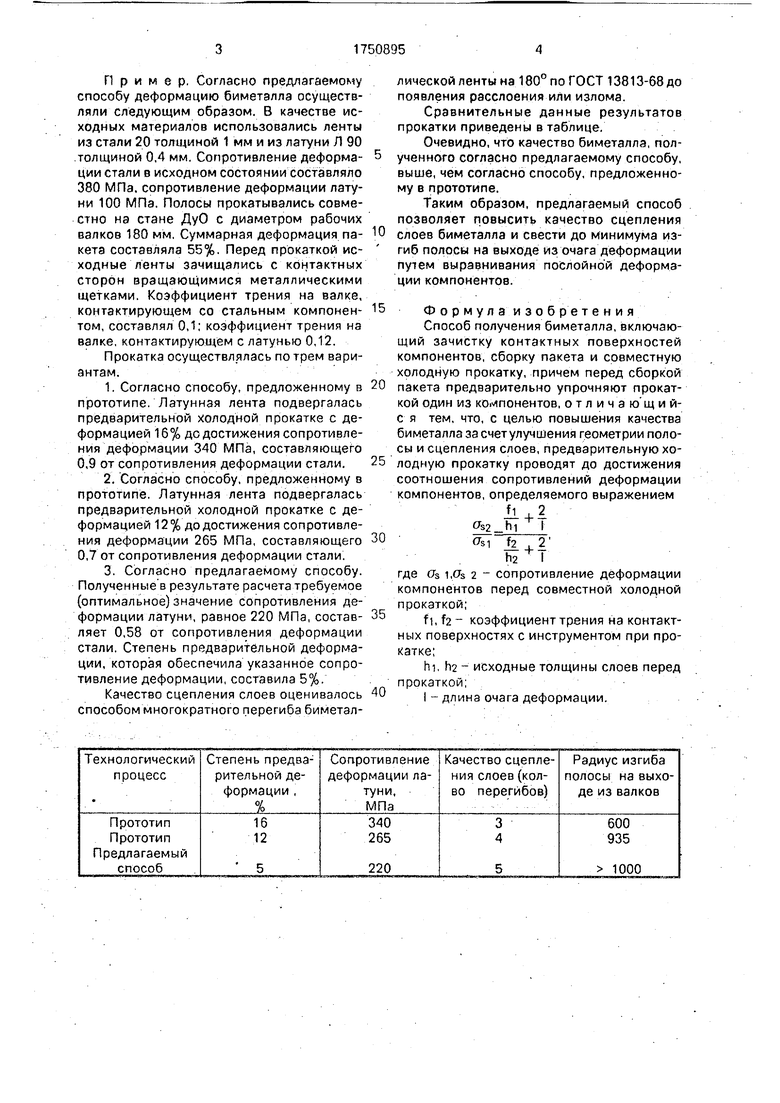

Пример. Согласно предлагаемому способу деформацию биметалла осуществляли следующим образом. В качестве исходных материалов использовались ленты из стали 20 толщиной 1 мм и из латуни Л 90 толщиной 0,4 мм. Сопротивление деформации стали в исходном состоянии составляло 380 МПа, сопротивление деформации латуни 100 МПа. Полосы прокатывались совместно на стане ДуО с диаметром рабочих валков 180 мм, Суммарная деформация пакета составляла 55%. Перед прокаткой исходные ленты зачищались с контактных сторон вращающимися металлическими щетками. Коэффициент трения на валке, контактирующем со стальным компонентом, составлял 0,1; коэффициент трения на валке, контактирующем с латунью 0,12.

Прокатка осуществлялась по трем вариантам.

1.Согласно способу, предложенному в прототипе. Латунная лента подвергалась предварительной холодной прокатке с деформацией 16% до достижения сопротивления деформации 340 МПа, составляющего 0,9 от сопротивления деформации стали.

2.Согласно способу, предложенному в прототипе. Латунная лента подвергалась предварительной холодной прокатке с деформацией 12% до достижения сопротивления деформации 265 МПа, составляющего 0,7 от сопротивления деформации стали.

3.Согласно предлагаемому способу. Полученные в результате расчета требуемое (оптимальное) значение сопротивления деформации латуни, равное 220 МПа, составляет 0,58 от сопротивления деформации стали. Степень предварительной деформации, которая обеспечила указанное сопротивление деформации, составила 5%.

Качество сцепления слоев оценивалось способом многократного перегиба биметал0

5

0

5

лической ленты на 180° по ГОСТ 13813-68 до появления расслоения или излома.

Сравнительные данные результатов прокатки приведены в таблице.

Очевидно, что качество биметалла, полученного согласно предлагаемому способу, выше, чем согласно способу, предложенному в прототипе.

Таким образом, предлагаемый способ позволяет повысить качество сцепления слоев биметалла и свести до минимума изгиб полосы на выходе из очага деформации путем выравнивания послойной деформации компонентов.

Формула изобретения Способ получения биметалла, включающий зачистку контактных поверхностей компонентов, сборку пакета и совместную холодную прокатку, причем перед сборкой пакета предварительно упрочняют прокаткой один из компонентов, отличаю щи й- с я тем, что, с целью повышения качества биметалла за счет улучшения геометрии полосы и сцепления слоев, предварительную холодную прокатку проводят до достижения соотношения сопротивлений деформации компонентов, определяемого выражением

0S2

11 + 2 hi + I

(7s т

Jl + 2 h2 I

где (7S 1,0s 2 - сопротивление деформации компонентов перед совместной холодной прокаткой;

f I, h - коэффициент трения на контактных поверхностях с инструментом при прокатке;

hi, ri2 - исходные толщины слоев перед прокаткой,

I - длина очага деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических лент | 1984 |

|

SU1191232A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕЛАТУННОЙ МНОГОСЛОЙНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2347655C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА ДЛЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2003 |

|

RU2244612C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОЙ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2001 |

|

RU2184641C1 |

| БИМЕТАЛЛИЧЕСКАЯ ПОЛОСА | 2006 |

|

RU2324598C2 |

| Способ получения биметаллических лент для электротехнических устройств | 1989 |

|

SU1703335A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| Биметаллическая тонкая полоса и способ ее получения | 2015 |

|

RU2613543C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2368475C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2119853C1 |

Использование: на заводах черной и цветной металлургии, выпускающих биметаллический прокат. Сущность изобретения: способ получения биметалла включает зачистку контактных поверхностей компонентов, сборку пакета и совместную холодную прокатку, причем предварительно осуществляют упрочнение прокаткой одного из компонентов до достижения соотношения сопротивлений деформации компонентов, определяемого заданным выражением. 1 табл.

| Авторское свидетельство СССР № 923733, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-30—Публикация

1989-10-03—Подача