Изобретение относится к электротехнической промышленности, а именно к технологическому оборудованию для выполнения надрезов на бумажных и пластмассовых лентах, используемых в качестве межслоевой изоляции электромагнитных катушек.

Известен станок для надрезания бумажной ленты, содержащий устройство для ее надрезки в виде двух ножей, один из которых неподвижен, а другой установлен с возможностью поворота в плоскости резания, и механизм подачи.

Недостатком известной конструкции является невозможность выполнения надрезов одновременно с двух сторон, а также

невозможность выполнять надрезы под различными углами между режущими кромками ножей в момент резания, оптимальными для данного типоразмера ленты и ее материала.

Известен станок для надрезания гибких неметаллических лент с двух сторон, выбранный в качестве прототипа, содержащий основание, установленный на основании направляющий валик и два узла надрезки, расположенные симметрично вертикальной плоскости, перпендикулярной оси направляющего валика и проходящей через ее середину, и с возможностью возвратно- поступательного перемещения один отноЧ

сл о ю сл

сительно другого в направляющих основания, выполненных параллельно оси направляющего валика, при этом каждый узел надрезки выполнен в виде станины с парой ножей с прямолинейными режущими кром- ками, один из которых неподвижный, а другой установлен с возможностью поворота в плоскости резания,

Недостатком такой конструкции является невозможность производить надрезы на ленте в направлении от центра к периферии, а также изменять угол между режущими кромками ножей. Так для узких лент толщиной 50-70 мкм оптимально выполнение надрезов в направлении от центра к периферии, так как усилия резания растягивают ленту в поперечном направлении и препятствуют ее вспучиванию. Более толстые ленты (толщиной 150-200 мкм) лучше надрезаются в направлении от периферии к центру, так как имеют достаточную прочность, позволяющую увеличить продольную натяжку, препятствующую вспучиванию, а при выполнении на них надрезов в направлении от центра к перифеоии возникают значительные усилия в момент прокола ленты, что может привести к смещению ленты, а значит и к пропуску надрезов или выполнению их на разную глубину.

Целью изобретения является расшире- ние технологических возможностей станка путем обеспечения выполнения надрезов с двух сторон на гибких неметаллических лентах разной ширины и толщины и повышение качества получаемых изделий за счет обес- печения постоянной глубины и шага надрезов по всей длине ленты независимо от ее типоразмера.

Это достигается тем, что в известной конструкции станка, содержащего осно- вание, установленный на основании на- -правляющий валик и два узла надрезки, расположенные симметрично вертикальной плоскости, перпендикулярной оси направляющего валика и проходящей через ее середину, и с возможностью возвратно-поступательного перемещения один относительно другого в направляющих основания, выполненных параллельно оси направляющего валика, при этом каждый узел надрезки выполнен в виде станины с парой ножей с прямолинейными режущими кромками, один из которых неподвижный, а другой установлен с возможностью поворота в плоскости резания. Каждый узел надрезки снабжен корпусом, установленным в станине с возможностью возвратно-поступательного перемещения в вертикальном направлении. Каждый корпус в свою очередь снабжен ползуном, установленным с возможностью горизонтального

возвратно-поступательного перемещения параллельно плоскости резания. Кроме того, каждый узел надрезки снабжен средством направления материала в виде паза в станине, выполненного перпендикулярно плоскости симметрии и параллельно оси направляющего валика, а станок дополнительно снабжен механизмом протяжки, выполненным в виде разматывающего шпинделя с регулируемым подтормажива-. нием и установленным на основании со стороны направляющего валика и пары тянущих валков, установленных на основании со стороны узла надрезки.

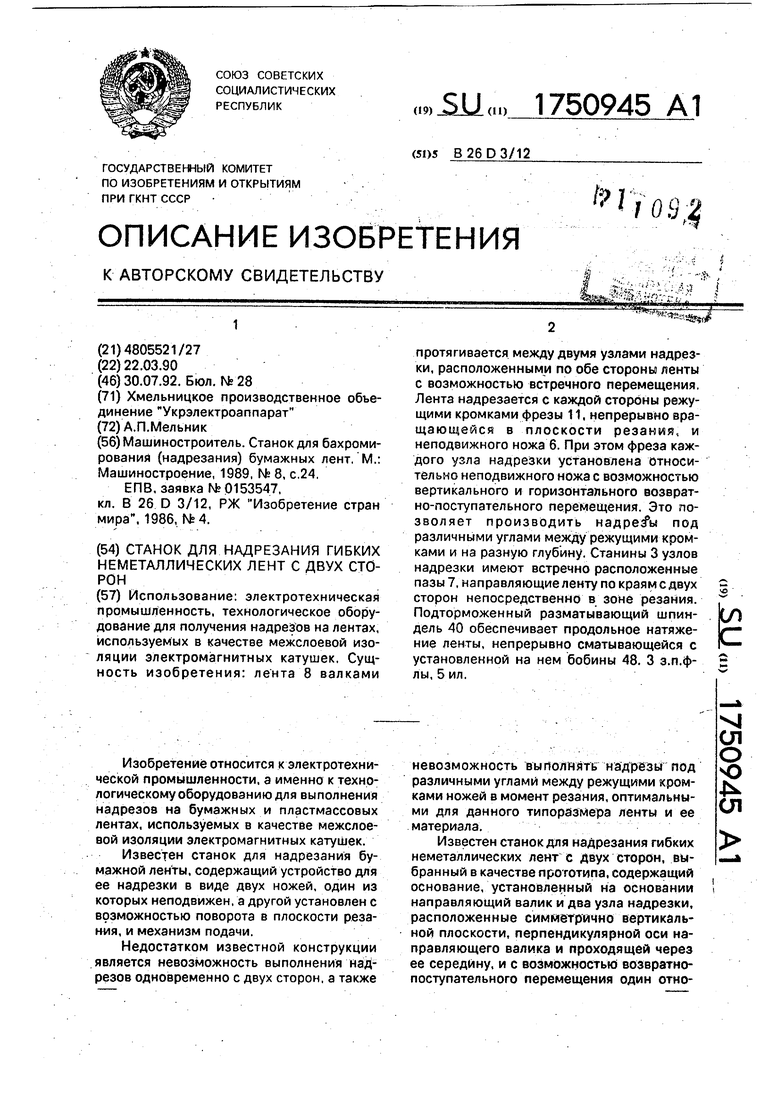

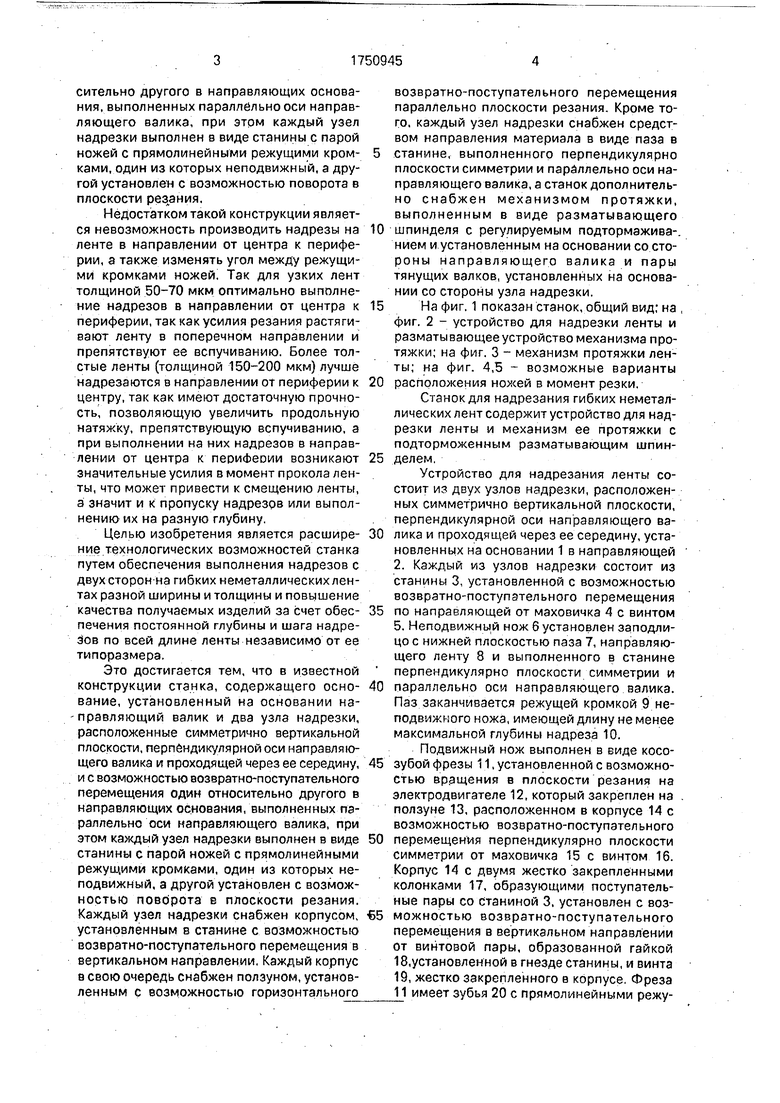

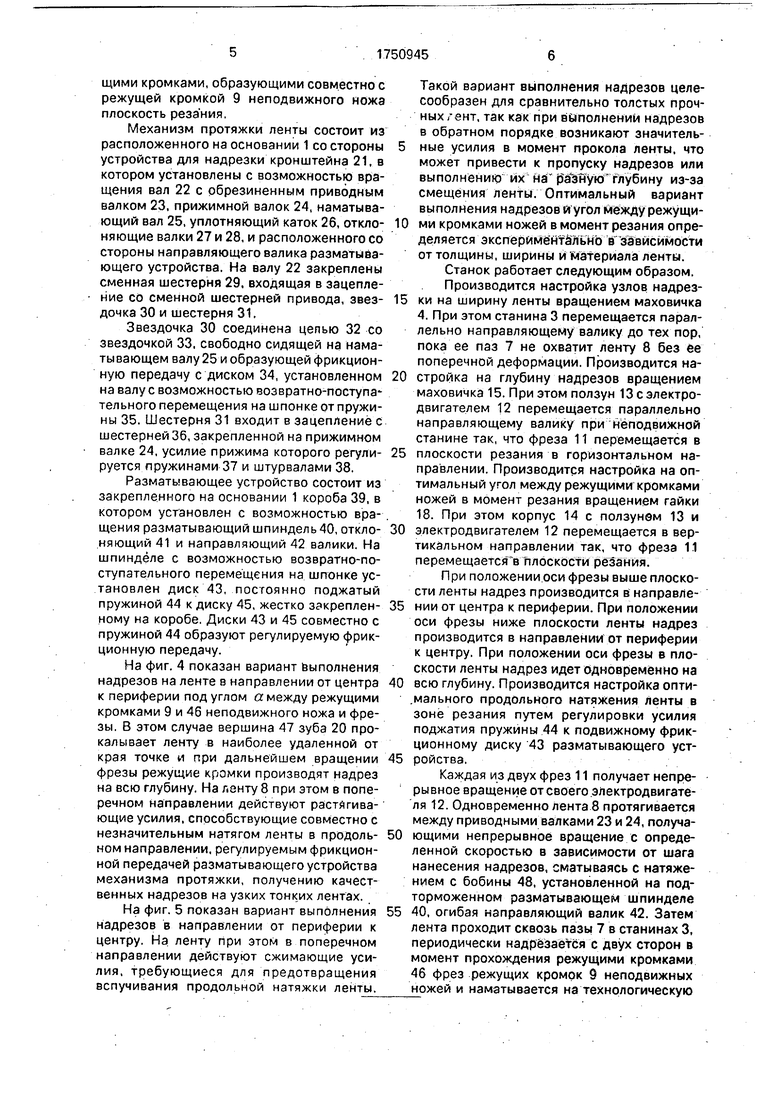

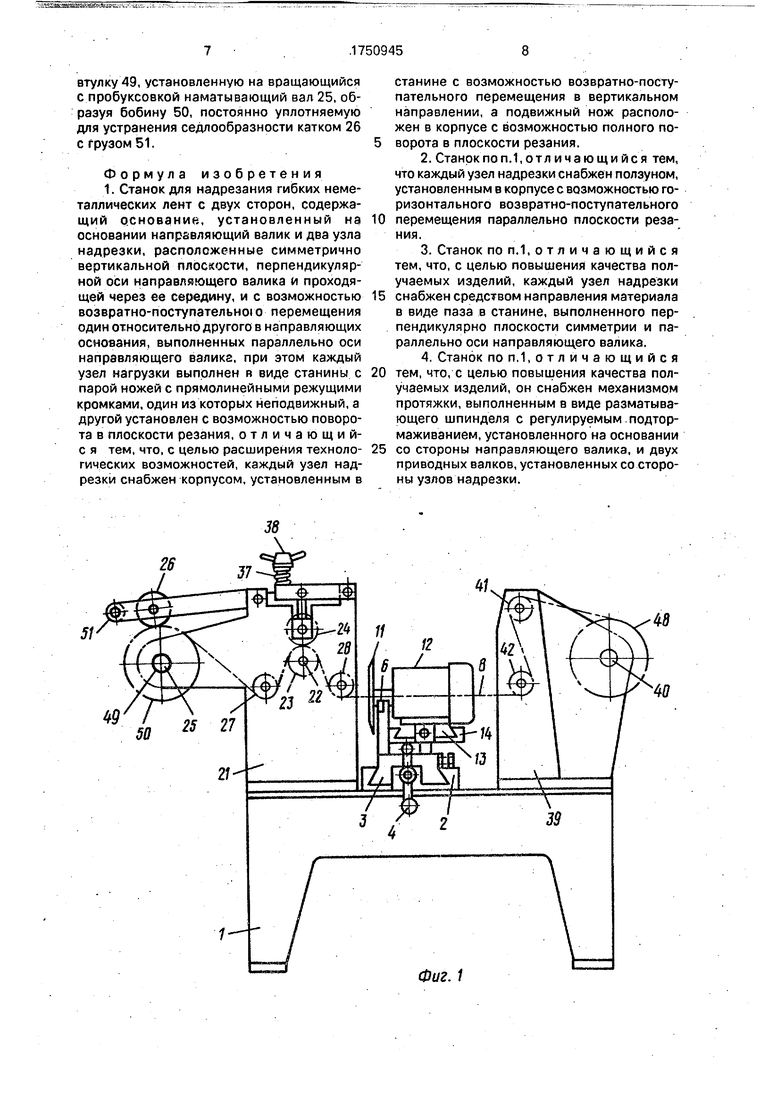

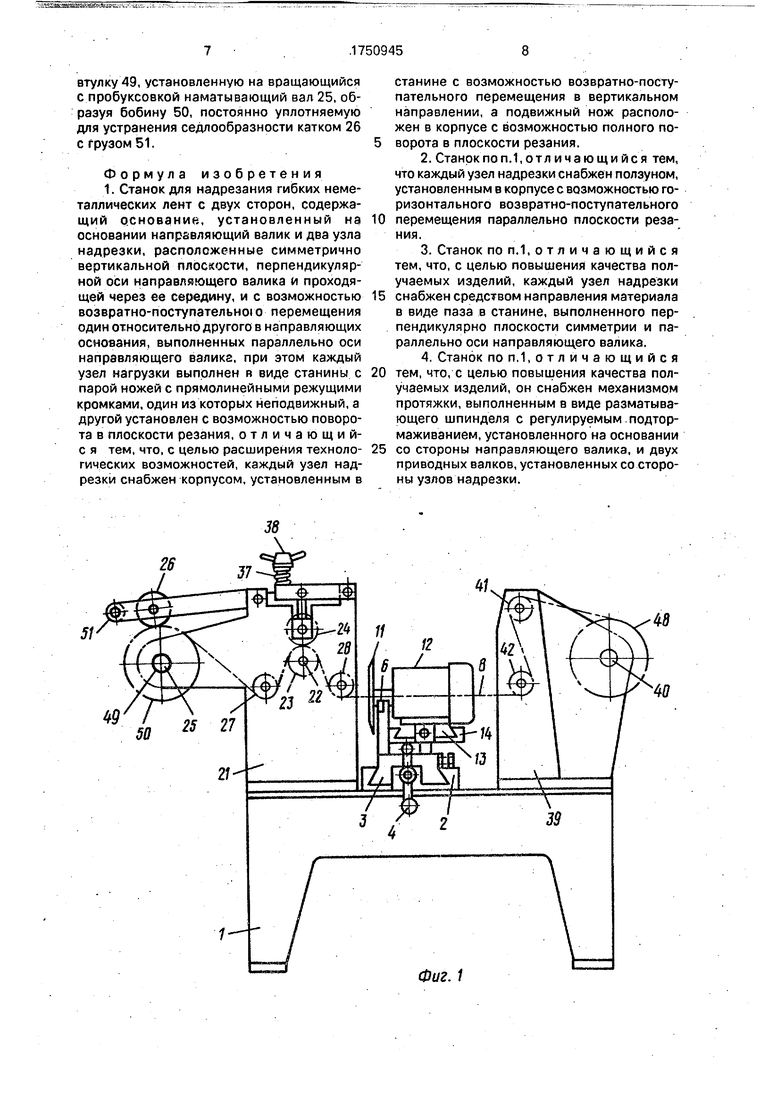

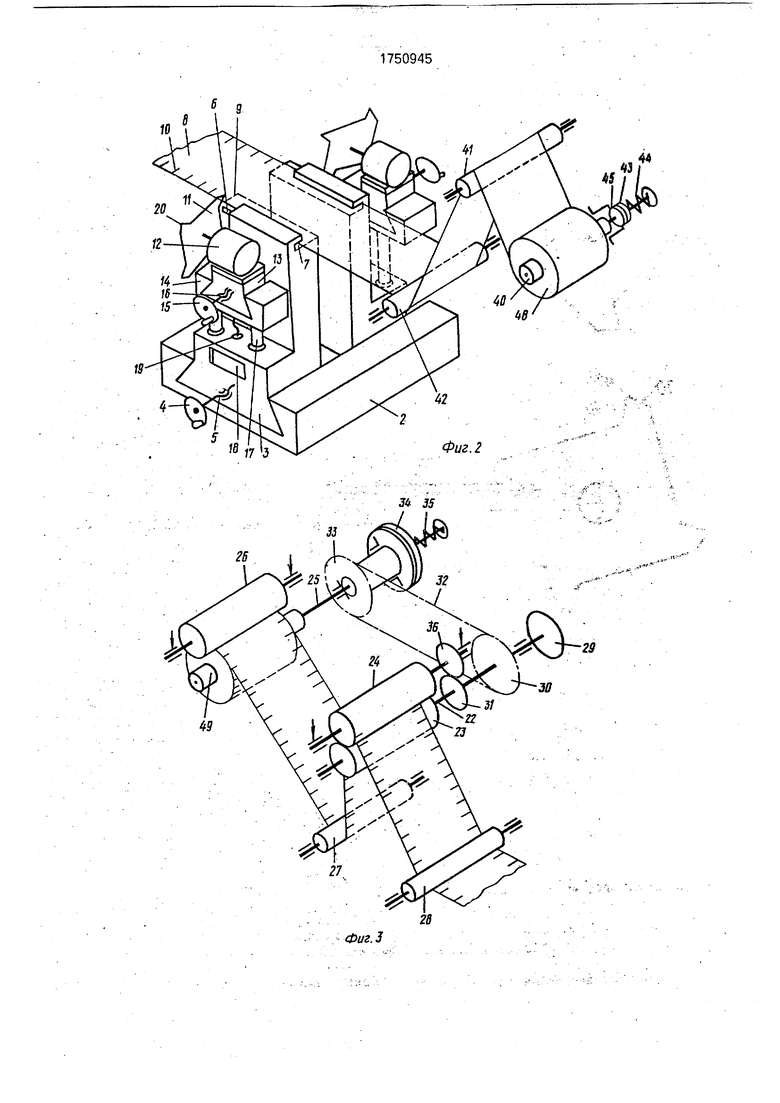

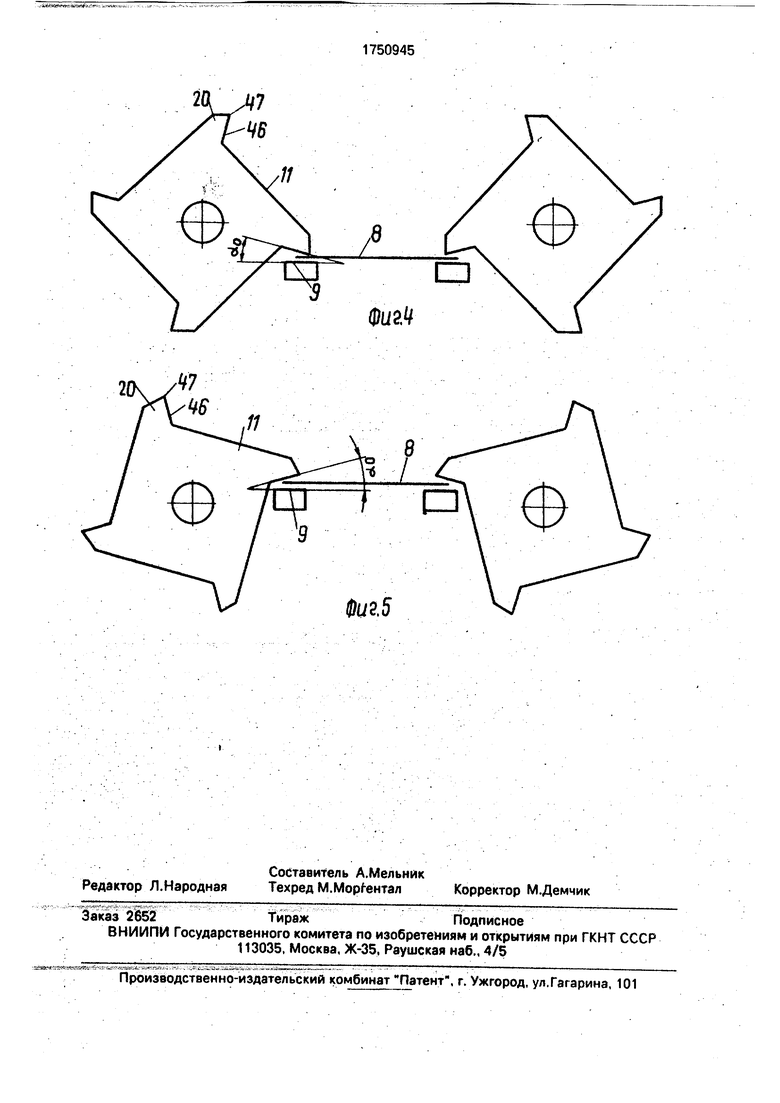

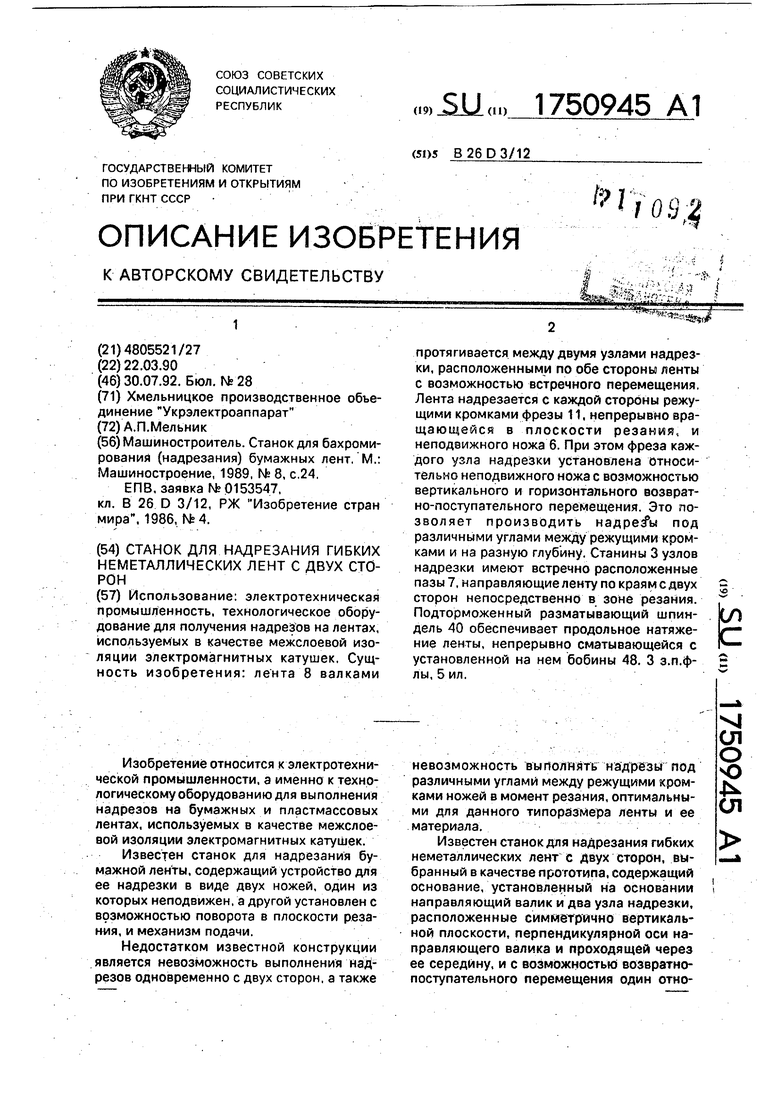

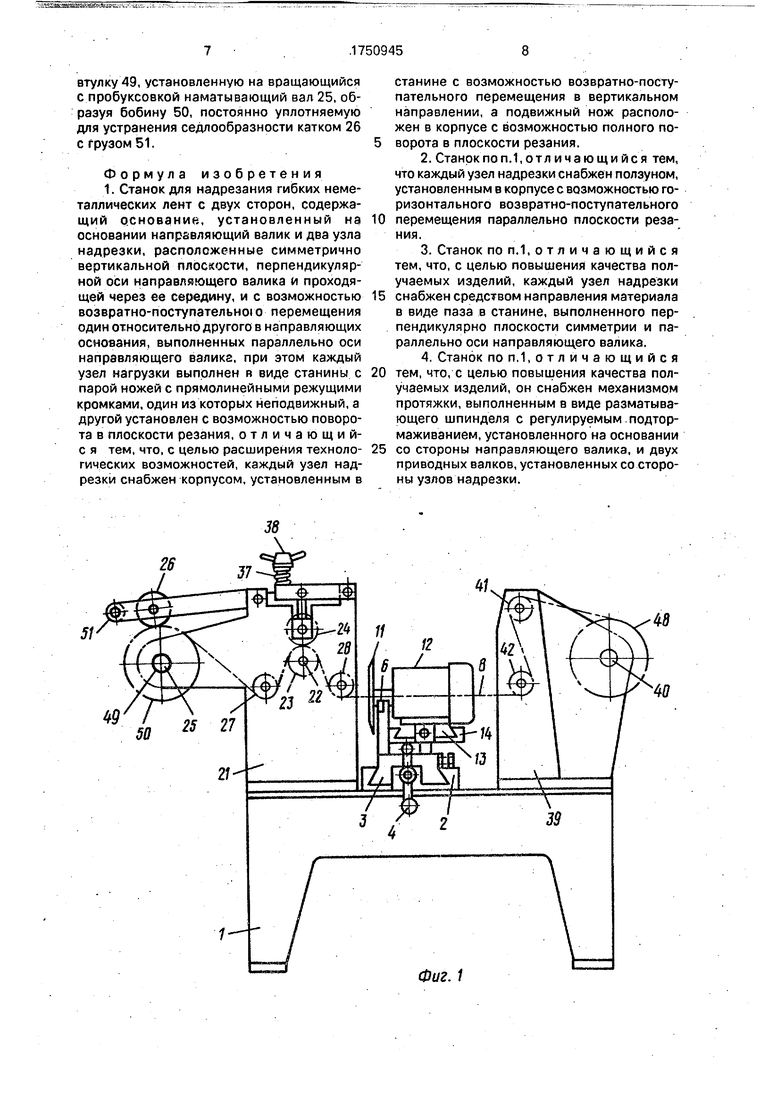

На фиг. 1 показан станок, общий вид; на , фиг. 2 - устройство для надрезки ленты и разматывающее устройство механизма протяжки; на фиг. 3 - механизм протяжки ленты; на фиг. 4,5 - возможные варианты расположения ножей в момент резки.

Станок для надрезания гибких неметаллических лент содержит устройство для надрезки ленты и механизм ее протяжки с подторможенным разматывающим шпинделем,

Устройство для надрезания ленты состоит из двух узлов надрезки, расположенных симметрично вертикальной плоскости, перпендикулярной оси направляющего валика и проходящей через ее середину, установленных на основании 1 в направляющей 2. Каждый из узлов надрезки состоит из станины 3, установленной с возможностью возвратно-поступательного перемещения по направляющей от маховичка 4 с винтом 5, Неподвижный нож 6 установлен заподлицо с нижней плоскостью паза 7, направляющего ленту 8 и выполненного в станине перпендикулярно плоскости симметрии и параллельно оси направляющего валика. Паз заканчивается режущей кромкой 9 неподвижного ножа, имеющей длину не менее максимальной глубины надреза 10.

Подвижный нож выполнен в виде косо- зубой фрезы 11, установленной с возможностью вращения в плоскости резания на электродвигателе 12, который закреплен на ползуне 13, расположенном в корпусе 14 с возможностью возвратно-поступательного перемещения перпендикулярно плоскости симметрии от маховичка 15 с винтом 16. Корпус 14 с двумя жестко закрепленными колонками 17, образующими поступательные пары со станиной 3, установлен с возможностью возвратно-поступательного перемещения в вертикальном направлении от винтовой пары, образованной гайкой 18,установленной в гнезде станины, и винта 19, жестко закрепленного в корпусе. Фреза имеет зубья 20 с прямолинейными режущими кромками, образующими совместно с режущей кромкой 9 неподвижного ножа плоскость резания,

Механизм протяжки ленты состоит из расположенного на основании 1 со стороны устройства для надрезки кронштейна 21, в котором установлены с возможностью вращения вал 22 с обрезиненным приводным валком 23, прижимной валок 24, наматывающий вал 25, уплотняющий каток 26, отклоняющие валки 27 и 28, и расположенного со стороны направляющего валика разматывающего устройства. На валу 22 закреплены сменная шестерня 29, входящая в зацепление со сменной шестерней привода, звездочка 30 и шестерня 31,

Звездочка 30 соединена цепью 32 со звездочкой 33, свободно сидящей на наматывающем валу 25 и образующей фрикционную передачу с диском 34, установленном на валу с возможностью возвратно-поступа тельного перемещения на шпонке от пружины 35. Шестерня 31 входит в зацепление с шестерней 36, закрепленной на прижимном валке 24, усилие прижима которого регулируется пружинами 37 и штурвалами 38.

Разматывающее устройство состоит из закрепленного на основании 1 короба 39, в котором установлен с возможностью вращения разматывающий шпиндель 40, отклоняющий 41 и направляющий 42 валики. На шпинделе с возможностью возвратно-поступательного перемещения на шпонке установлен диск 43, постоянно поджатый пружиной 44 к диску 45, жестко закрепленному на коробе. Диски 43 и 45 совместно с пружиной 44 образуют регулируемую фрикционную передачу.

На фиг. 4 показан вариант выполнения надрезов на ленте в направлении от центра к периферии под углом а между режущими кромками 9 и 46 неподвижного ножа и фрезы. В этом случае вершина 47 зуба 20 прокалывает ленту в наиболее удаленной от края точке и при дальнейшем вращении фрезы режущие кромки производят надрез на всю глубину. На ленту 8 при этом в поперечном направлении действуют растягивающие усилия, способствующие совместно с незначительным натягом ленты в продольном направлении, регулируемым фрикционной передачей разматывающего устройства механизма протяжки, получению качественных надрезов на узких тонких лентах.

На фиг. 5 показан вариант выполнения надрезов в направлении от периферии к центру. На ленту при этом в поперечном направлении действуют сжимающие усилия, требующиеся для предотвращения вспучивания продольной натяжки ленты.

Такой вариант выполнения надрезов целесообразен для сравнительно толстых прочных /ент, так как при выполнении надрезов в обратном порядке возникают значительные усилия в момент прокола ленты, что может привести к пропуску надрезов или выполнению их на разную глубину из-за смещения ленты. Оптимальный вариант выполнения надрезов и угол между режущи0 ми кромками ножей в момент резания определяется экспериментально в зависимости от толщины, ширины и материала ленты. Станок работает следующим образом. Производится настройка узлов надрез5 ки на ширину ленты вращением маховичка 4. При этом станина 3 перемещается параллельно направляющему валику до тех пор, пока ее паз 7 не охватит ленту 8 без ее поперечной деформации. Производится на0 стройка на глубину надрезов вращением маховичка 15. При этом ползун 13 с электродвигателем 12 перемещается параллельно направляющему валику при неподвижной станине так, что фреза 11 перемещается в

5 плоскости резания в горизонтальном направлении. Производится настройка на оптимальный угол между режущими кромками ножей в момент резания вращением гайки 18. При этом корпус 14 с ползунбм 13 и

0 электродвигателем 12 перемещается в вертикальном направлении так, что фреза 11 перемещается плоскости резания.

При положении оси фрезы выше плоскости ленты надрез производится в направле5 нии от центра к периферии. При положении оси фрезы ниже плоскости ленты надрез производится в направлении от периферии к центру. При положении оси фрезы в плоскости ленты надрез идет одновременно на

0 всю глубину. Производится настройка опти- .мального продольного натяжения ленты в зоне резания путем регулировки усилия поджатия пружины 44 к подвижному фрикционному диску 43 разматывающего уст5 ройствз.

Каждая из двух фрез 11 получает непрерывное вращение от своего электродвигателя 12. Одновременно лента 8 протягивается между приводными валками 23 и 24, получа0 ющими непрерывное вращение с определенной скоростью в зависимости от шага нанесения надрезов, сматываясь с натяжением с бобины 48, установленной на подторможенном разматывающем шпинделе

5 40, огибая направляющий валик 42. Затем лента проходит сквозь пазы 7 в станинах 3, периодически надрезается с двух сторон в момент прохождения режущими кромками 46 фрез режущих кромок 9 неподвижных ножей и наматывается на технологическую

втулку 49, установленную на вращающийся с пробуксовкой наматывающий вал 25, образуя бобину 50, постоянно уплотняемую для устранения седлообразности катком 26 с грузом 51.

Формула изобретения 1. Станок для надрезания гибких неметаллических лент с двух сторон, содержащий основание, установленный на основании направляющий валик и два узла надрезки, расположенные симметрично вертикальной плоскости, перпендикулярной оси направляющего валика и проходящей через ее середину, и с возможностью возвратно-поступательно) о перемещения один относительно другого в направляющих основания, выполненных параллельно оси направляющего валикг, при этом каждый узел нагрузки выполнен в виде станины с парой ножей с прямолинейными режущими кромками, один из которых неподвижный, а другой установлен с возможностью поворота в плоскости резания, отличающий- с я тем, что. с целью расширения техноло- гических возможностей, каждый узел надрезки снабжен корпусом, установленным в

станине с возможностью возвратно-поступательного перемещения в вертикальном направлении, а подвижный нож расположен в корпусе с возможностью полного поворота в плоскости резания.

2.Станокпоп.1,отл ичающийся тем, что каждый узел надрезки снабжен ползуном, установленным в корпусе с возможностью горизонтального возвратно-поступательного перемещения параллельно плоскости резания.

3.Станок по п.1,отличающийся тем, что, с целью повышения качества получаемых изделий, каждый узел надрезки снабжен средством направления материала в виде паза в станине, выполненного перпендикулярно плоскости симметрии и параллельно оси направляющего валика.

4 Станок поп.1.отличающийся тем, что, с целью повышения качества получаемых изделий, он снабжен механизмом протяжки, выполненным в виде разматывающего шпинделя с регулируемым подтор- маживанием, установленного на основании со стороны направляющего валика, и двух приводных валков, установленных со стороны узлов надрезки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки лесоматериалов | 1985 |

|

SU1411134A1 |

| Станок для нарезания зубьев цилиндрических зубчатых колес | 1974 |

|

SU511161A1 |

| РОТОРНЫЙ СТАНОК РЕЗКИ ПОРОХОВЫХ ШНУРОВ | 2018 |

|

RU2692387C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ БРЕВЕН | 2012 |

|

RU2497661C1 |

| Устройство для поперечной резки материала | 1988 |

|

SU1565704A1 |

| СТАНОК ДЛЯ КОМПАКТИРОВАНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 2003 |

|

RU2252870C1 |

| Способ резки труб квадратного поперечного сечения | 1989 |

|

SU1657287A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ДЕТАЛЕЙ СРУБА | 1992 |

|

RU2038958C1 |

| Автомат для изготовления маркировочных бирок | 1990 |

|

SU1722883A1 |

| СПОСОБ РЕЗКИ ТРУБ КВАДРАТНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2513668C2 |

Использование: электротехническая промышленность, технологическое оборудование для получения надрезов на лентах, используемых в качестве межслоевой изоляции электромагнитных катушек, Сущность изобретения: лента 8 валками . w isaS протягивается между двумя узлами надрез- ки, расположенными по обе стороны ленты с возможностью встречного перемещения, Лента надрезается с каждой стороны режущими кромками фрезы 11, непрерывно вращающейся в плоскости резания, и неподвижного ножа 6. При этом фреза каждого узла надрезки установлена относительно неподвижного ножа с возможностью вертикального и горизонтального возвратно-поступательного перемещения. Это позволяет производить надрезы под различными углами между режущими кромками и на разную глубину. Станины 3 узлов надрезки имеют встречно расположенные пазы 7, направляющие ленту по краямс двух сторон непосредственно в зоне резания. Подторможенный разматывающий шпиндель 40 обеспечивает продольное натяжение ленты, непрерывно сматывающейся с установленной на нем бобины 48. 3 з.п.ф- лы, 5 ил. Ј

26

49

Фиг. 1

s

ю

«т

О)

о ю

Г-SJВ

ФигМ

Фиг5

| Машиностроитель | |||

| Станок для бахроми- рования (надрезания) бумажных лент, М.: Машиностроение, 1989, № 8, с.24, ЕПВ, заявка №0153547, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1992-07-30—Публикация

1990-03-22—Подача