1

Известен станок для нарезания зубьев цилиндрических зубчатых колес дисковой фрезой-протяжкой, снабженной ползуном чистовых резцов, подвижным в радиальном направлении по плите инструментального шпинделя, взаимодействующей с неподвижной направляющей станины с помощью роликов.

Отсутствие в станке фиксатора инструментального шпинделя и совершенного устройства для высокой и точной установки резцов фрезы в рабочее положение затрудняет наладку станка, а невозможность раздельной заточки чистовых и черновых резцов фрезы уменьшает долговечность инструмента.

Целью изобретения является повышение производительности зубонарезания путем сокращения времени наладки станка, а также уменьшения расхода режущего инструмента путем сокращения количества переточек чистовых резцов.

Предложенный станок отличается от известного тем, что ползун чистовых резцов связан с ползуном инструментального шпинделя промежуточным элементом, с помощью которого осуществляется установочное движение ползуна чистовых резцов на корпусе фрезы; установка корпуса фрезы и чистовых резцов контролируется измерительным устройством в зафиксированном на станине положении инструментального шпинделя.

Такое выполнение станка позволяет сократить время наладки станка и производить раздельную заточку чистовых и черновых зубьев фрезы.

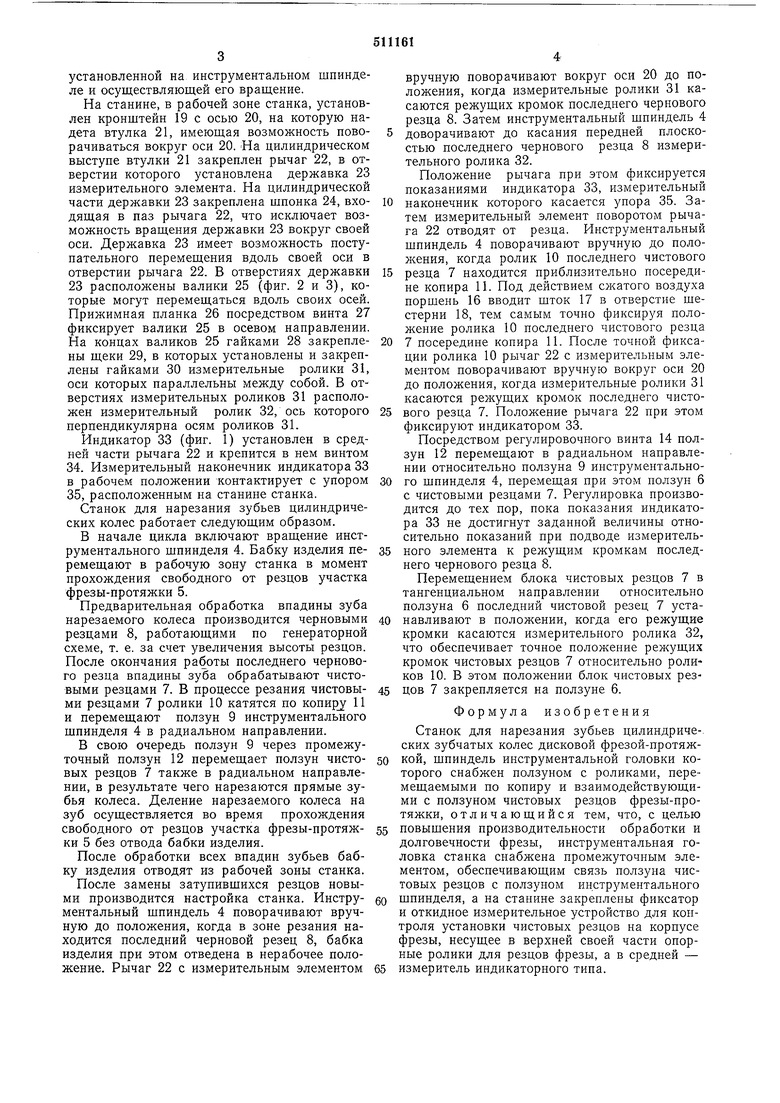

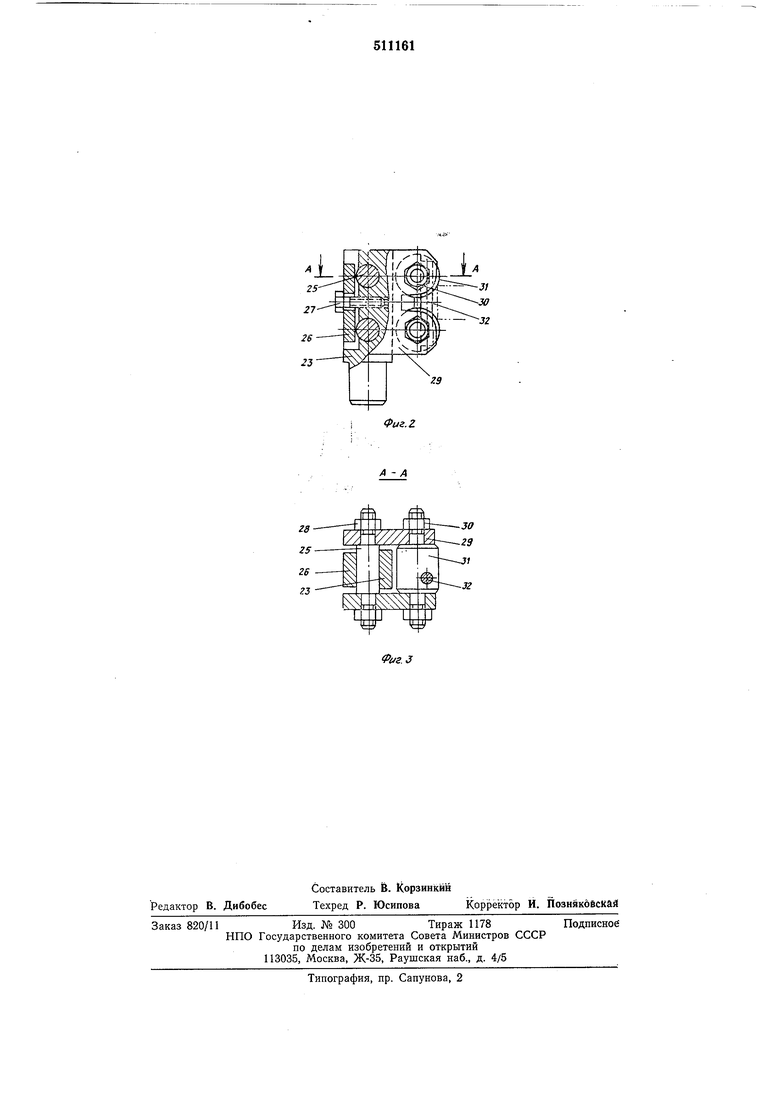

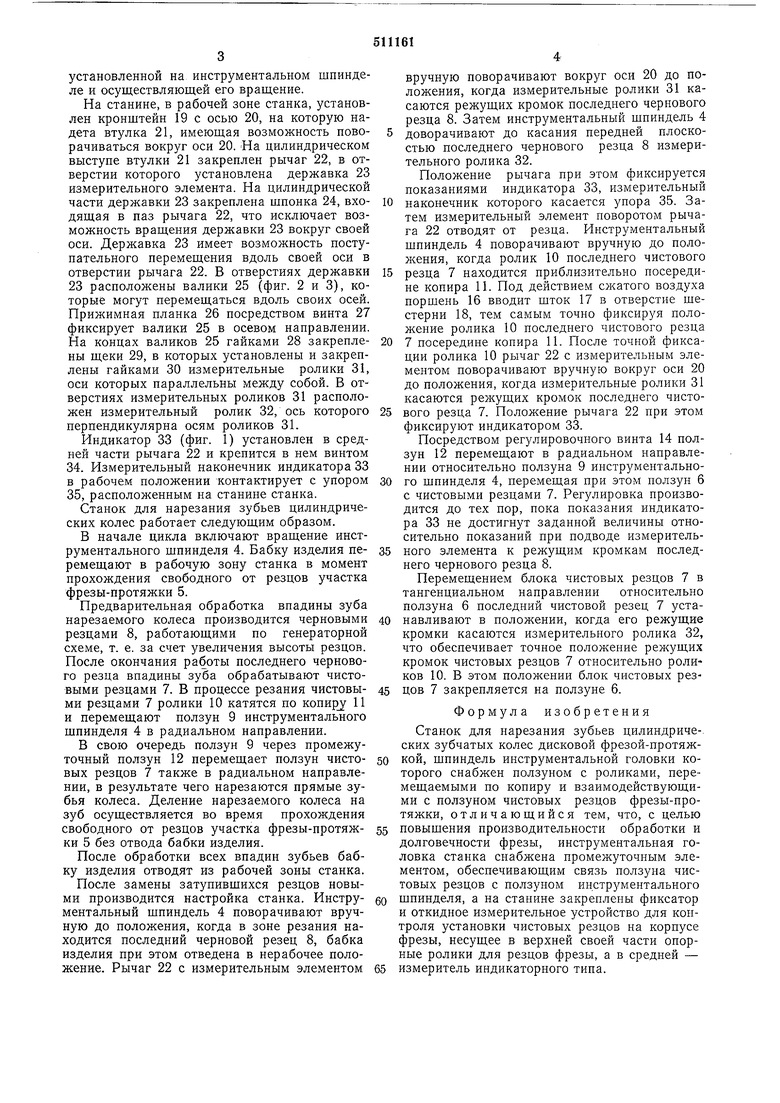

На фиг. 1 изображен описываемый станок, разрез по оси инструментального шпинделя; на фиг. 2 - измерительный элемент устройства; на фиг. 3 - разрез А-А на фиг. 2. На станине 1 станка установлена бабка

изделия (на чертеже не показана). В станине 1 в подшипниках 2 и 3 установлен инструментальный шпиндель 4. На верхнем торце инструментального шпинделя закреплена фрезапротяжка 5 с ползуном 6 чистовых резцов 7

и черновыми резцами 8. В пазу инструментального шпинделя помещен ползун 9 с роликами 10, движущимися по копиру И. Количество роликов 10 соответствует количеству чистовых резцов 7. В ползуне 9 расположен

промежуточный элемент - ползун 12, выступ которого входит в паз ползуна 6 фрезы-протял ки и закреплен в нем эксцентриком 13. Посредством регулировочного винта 14 ползун 12 может перемещаться в радиальном направлении относительно ползуна 9.

На нижней части станины установлен корпус фиксатора 15, во внутреннем цилиндре которого расположен поршень 16 со штоком 17. Коническая поверхность штока 17 может

входить в коническое отверстие шестерни 18,

установленной на инструментальном шпинделе и осуществляющей его вращение.

На станине, в рабочей зоне станка, установлен кронштейн 19 с осью 20, на которую надета втулка 21, имеющая возможность поворачиваться вокруг оси 20. -На цилиндрическом выступе втулки 21 закреплен рычаг 22, в отверстии которого установлена державка 23 измерительного элемента. На цилиндрической части державки 23 закреплена шпонка 24, входящая в паз рычага 22, что исключает возможность вращения державки 23 вокруг своей оси. Державка 23 имеет возможность поступательного перемещения вдоль своей оси в отверстии рычага 22. В отверстиях державки 23 расположены валики 25 (фиг. 2 и 3), которые могут перемещаться вдоль своих осей. Прижимная планка 26 посредством винта 27 фиксирует валики 25 в осевом направлении. На концах валиков 25 гайками 28 закреплены щеки 29, в которых установлены и закреплены гайками 30 измерительные ролики 31, оси которых параллельны между собой. В отверстиях измерительных роликов 31 расположен измерительный ролик 32, ось которого перпендикулярна осям роликов 31.

Индикатор 33 (фиг. 1) установлен в средней части рычага 22 и крепится в нем винтом

34.Измерительный наконечник индикатора 33

в рабочем положении контактирует с упором

35,расположенным на станине станка. Станок для нарезания зубьев цилиндрических колес работает следующим образом.

В начале цикла включают вращение инструментального шпинделя 4. Бабку изделия перемещают в рабочую зону станка в момент прохождения свободного от резцов участка фрезы-протяжки 5.

Предварительная обработка впадины зуба нарезаемого колеса производится черновыми резцами 8, работающими по генераторной схеме, т. е. за счет увеличения высоты резцов. После окончания работы последнего чернового резца впадины зуба обрабатывают чистовыми резцами 7. В процессе резания чистовыми резцами 7 ролики 10 катятся по копир у 11 и перемещают ползун 9 инструментального шпинделя 4 в радиальном направлении.

В свою очередь ползун 9 через промежуточный ползун 12 перемещает ползун чистовых резцов 7 также в радиальном направлении, в результате чего нарезаются прямые зубья колеса. Деление нарезаемого колеса на зуб осуществляется во время прохождения свободного от резцов участка фрезы-протяжки 5 без отвода бабки изделия.

После обработки всех впадин зубьев бабку изделия отводят из рабочей зоны станка.

После замены затупившихся резцов новыми производится настройка станка. Инструментальный шпиндель 4 поворачивают вручную до положения, когда в зоне резания находится последний черновой резец 8, бабка изделия при этом отведена в нерабочее положение. Рычаг 22 с измерительным элементом

вручную поворачивают вокруг оси 20 до положения, когда измерительные ролики 31 касаются режущих кромок последнего чернового резца 8. Затем инструментальный шпиндель 4 доворачивают до касания передней плоскостью последнего чернового резца 8 измерительного ролика 32.

Положение рычага при этом фиксируется показаниями индикатора 33, измерительный наконечник которого касается упора 35. Затем измерительный элемент поворотом рычага 22 отводят от резца. Инструментальный шпиндель 4 поворачивают вручную до пололсения, когда ролик 10 последнего чистового резца 7 находится приблизительно посередине копира 11. Под действием сжатого воздуха поршень 16 вводит шток 17 в отверстие шестерни 18, тем самым точно фиксируя положение ролика 10 последнего чистового резца 7 посередине копира И. После точной фиксации ролика 10 рычаг 22 с измерительным элементом поворачивают вручную вокруг оси 20 до положения, когда измерительные ролики 31 касаются режущих кромок последнего чистового резца 7. Положение рычага 22 при этом фиксируют индикатором 33.

Посредством регулировочного винта 14 ползун 12 перемещают в радиальном направлении относительно ползуна 9 инструментального шпинделя 4, перемещая при этом ползун 6 с чистовыми резцами 7. Регулировка производится до тех пор, пока показания индикатора 33 не достигнут заданной величины относительно показаний при подводе измерительного элемента к режущим кромкам последнего чернового резца 8.

Перемещением блока чистовых резцов 7 в тангенциальном направлении относительно ползуна 6 последний чистовой резец 7 устанавливают в положении, когда его режущие кромки касаются измерительного ролика 32, что обеспечивает точное положение режущих кромок чистовых резцов 7 относительно роликов 10. В этом положении блок чистовых резцов 7 закрепляется на ползуне 6.

Формула изобретения

Станок для нарезания зубьев цилиндриче-, ских зубчатых колес дисковой фрезой-протяжкой, шпиндель инструментальной головки которого снабжен ползуном с роликами, перемещаемыми по копиру и взаимодействующими с ползуном чистовых резцов фрезы-протяжки, отличающийся тем, что, с целью повышения производительности обработки и долговечности фрезы, инструментальная головка станка снабжена промежуточным элементом, обеспечивающим связь ползуна чистовых резцов с ползуном инструментального шпинделя, а на станине закреплены фиксатор и откидное измерительное устройство для контроля установки чистовых резцов на корпусе фрезы, несущее в верхней своей части опорные ролики для резцов фрезы, а в средней - измеритель индикаторного типа.

/5 JZ 6

23

л

гэ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для нарезания цилиндрических зубчатых колес | 1984 |

|

SU1328091A1 |

| Станок для обработки внутренних поверхностей вкладышей подшипников скольжения | 1988 |

|

SU1657282A1 |

| Станок для обработки поршней | 1976 |

|

SU656744A1 |

| Станок для закругления торцев зубьев зубчатых колес | 1991 |

|

SU1794602A1 |

| Станок для обработки концов труб | 1986 |

|

SU1404202A1 |

| Станок для механической обработки | 1981 |

|

SU1024176A1 |

| Станок для нарезания зубчатых колес | 1987 |

|

SU1563871A1 |

| ОЦИЛИНДРОВОЧНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ДЕТАЛЕЙ СРУБА | 1991 |

|

RU2040389C1 |

| Станок для обработки концов труб | 1983 |

|

SU1117147A1 |

| Станок для обработки статора роторно-ппоршневого двигателя | 1972 |

|

SU510318A1 |

Авторы

Даты

1976-04-25—Публикация

1974-10-18—Подача