Изобретение относится к полиграфии, в частности к установкам для печатания текстурных изображений на рулонных материалах.

Известны установки для печатания текстурных изображений на плоских материалах, содержащие резервуар с раствором, над которым с одной стороны установлены емкости с красителями, выведенными патрубками в резервуар для образования на

VJ

сл о ю

2

растворе красочного пятна, расположенный под емкостями коллектор, связанный с насосом, подающим в резервуар жидкость, и механизм для перемещения плоского материала в контакт с красочным пятном.

Недостатком этого устройства является его относительно низкая производительность вследствие того, что каждое изображение получается путем погружения вручную объекта из плоского материала в

раствор, и недостаточно высоко качество изображения из-за невозможности образования сложных фактур текстурного изображения.

Наиболее близкой по технической сущ- ности и достигаемому результату к предлагаемой является установка для печатания текстурных изображений на рулонных материалах, содержащая резервуар с раствором, над которым с одной стороны установлены имеющие дозирующие устройства емкости с красителем, выведенные патрубками в резервуар для образования в растворе красочного пятна, расположенный над емкостями коллектор, связанный с насосом, подающим в резервуар раствор и выполненный в виде П-образного трубопровода с вертикальными отверстиями в ветвях для формирования пограничного слоя раствора, и механизм для перемещения рулон- ного материала в контакт с красочным пятном, выполненный в виде подающего и приемного роликов для перемещения рулонного материала, направляющего ролика и контактного ролика.

Недостатком этой установки является невысокая эффективность вследствие того, что в ней не предусмотрена сушка материала с нанесенным на него текстурным покрытием, что приводит к слипанию материала после намотки его на рулон и ухудшению качества изображения

Цель изобретения - повышение эффективности установки за счет исключения слипания материала с покрытием при его намотке.

Для достижения поставленной цели в известной установке для печатания текстурных изображений на рулонных материалах, содержащей резервуар с раствором, над ко- торым с одной стороны установлены имеющие дозирующие устройства емкости с красителем, выведенные патрубками в резервуар для образования в растворе красочного пятна, расположенный над емкостями коллектор, связанный с насосом, подающим в резервуар раствор и выполненный в виде П-образного трубопровода с вертикальными отверстиями в ветвях для формирования пограничного слоя раствора, и механизм для перемещения рулонного материала в контакт с красочным пятном, выполненный в виде подающего и приемного роликов для перемещения рулонного материала, направляющего ролика и контактно- го ролика, с одной стороны подающего ролика расположен размещенный между ним и резервуаром ленточный транспортер для перемещения участка рулонного материала, сходящего с подающего ролика, с

другой стороны которого установлено за- грузочно-размоточное устройство рулонного материала, а над транспортером размещена камера, в которой смонтированы ролики, поддерживающие при сушке верхнюю часть материала, окрашенную при взаимодействии с контактным роликом, и расположенный под этими роликами перфорированный настил, поддерживающий при сушке нижнюю ветвь материала, а под на; стилом размещен ленточный транспортер для приема высушенного рулонного материала и направления его на намото чный барабан, при этом каждая емкость выполнена в виде корпуса, закрытого в верхней части крышкой с отверстием для заполнения корпуса красителем, и с пробкой, через которую проходит трубопровод для подачи воздуха к размещенной внутри корпуса и связанной с пробкой форсунке, перемешивающей краситель, а дозирующее устройство выполнено в виде установленного в нижней части корпуса электромагнитного клапана, причем электромагнитные клапаны йсех емкостей через усилитель и коммутатор подключены к программному устройству, состоящему из дешифратора, двоичного счетчика и генератора импульсов.

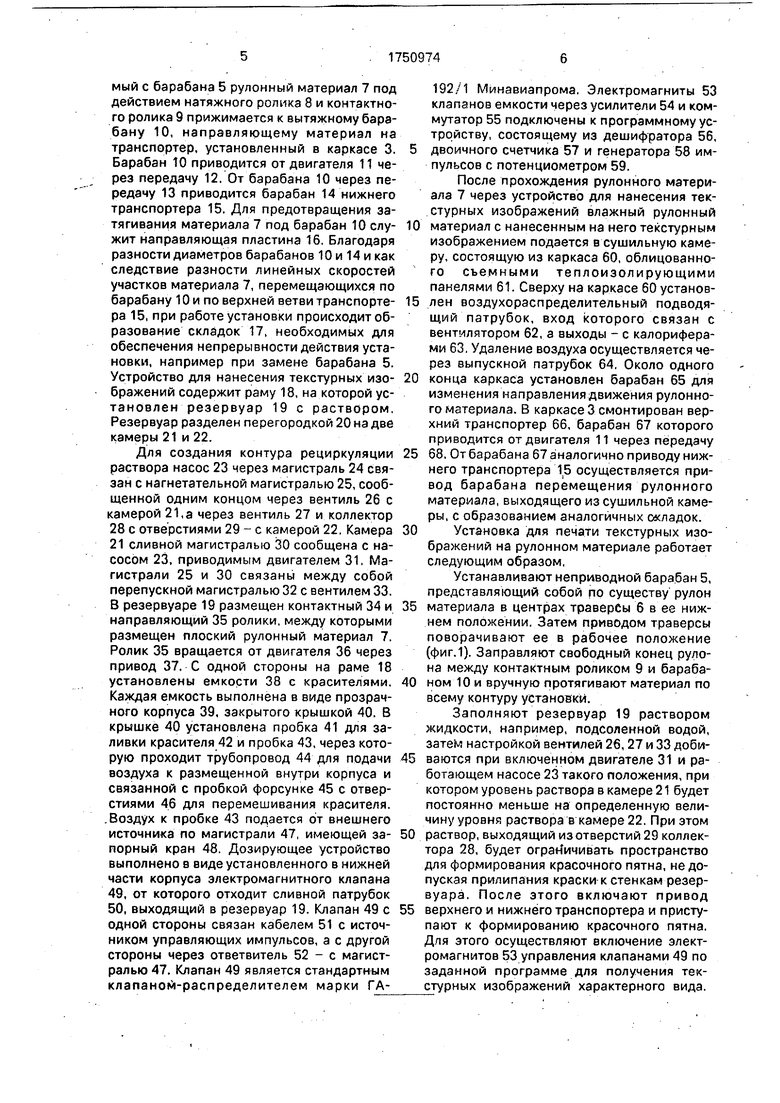

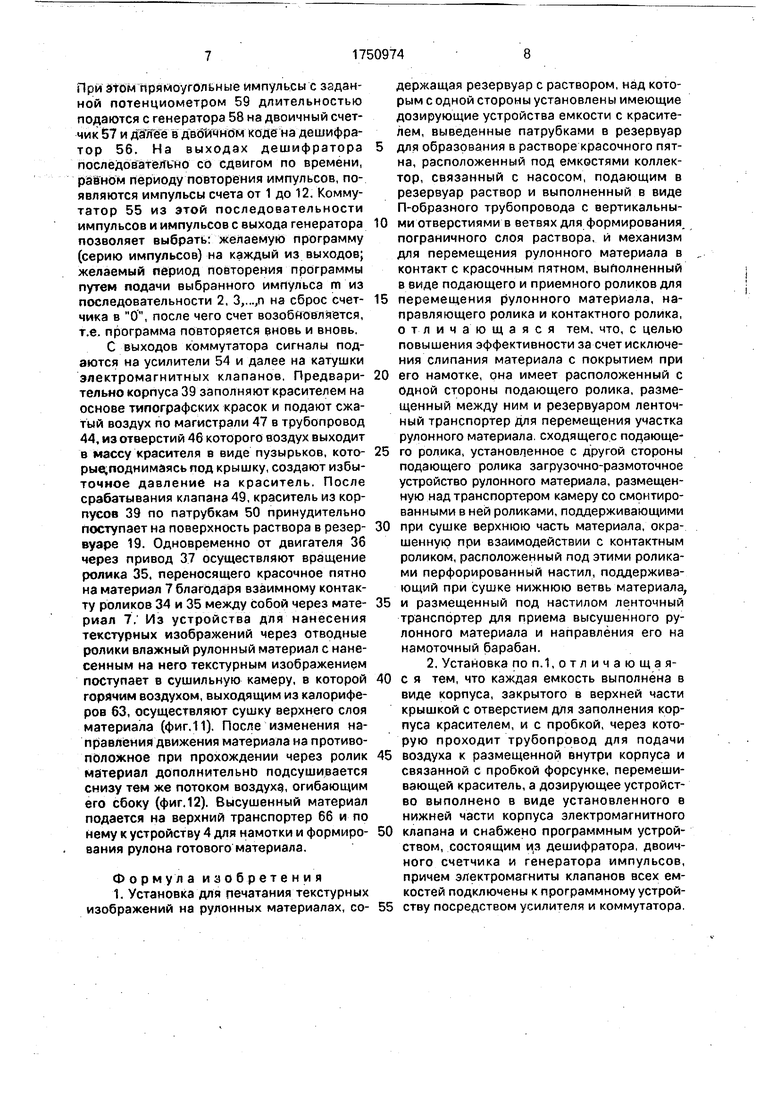

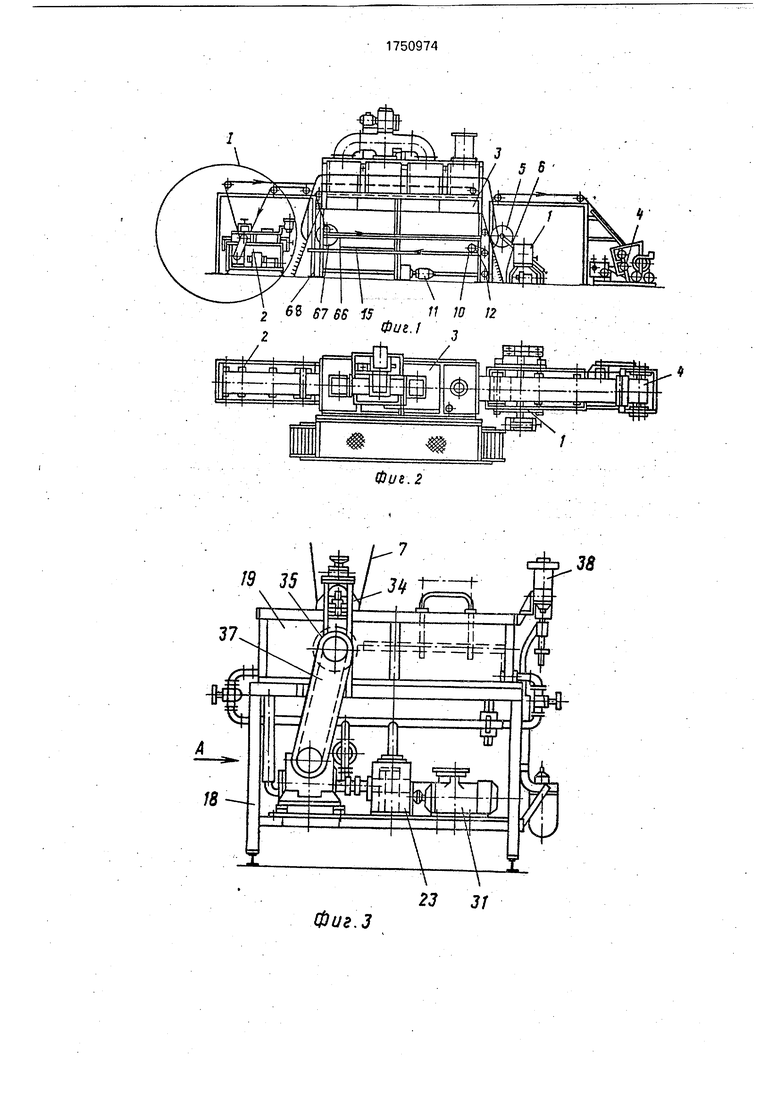

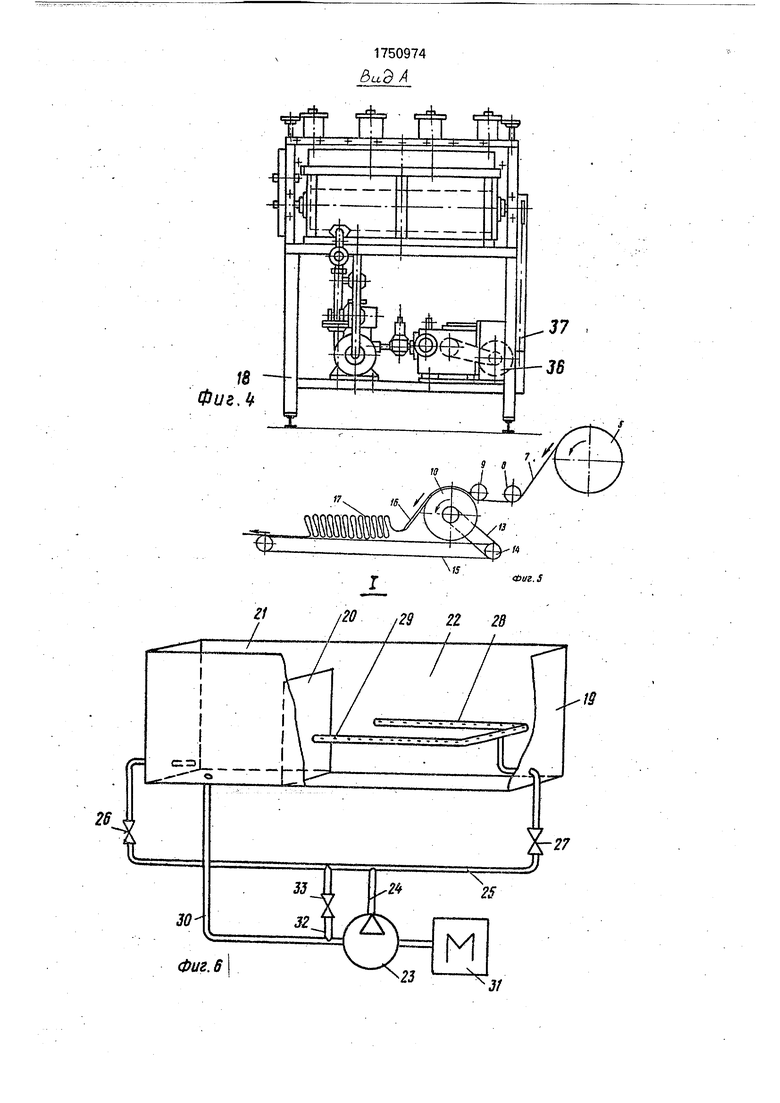

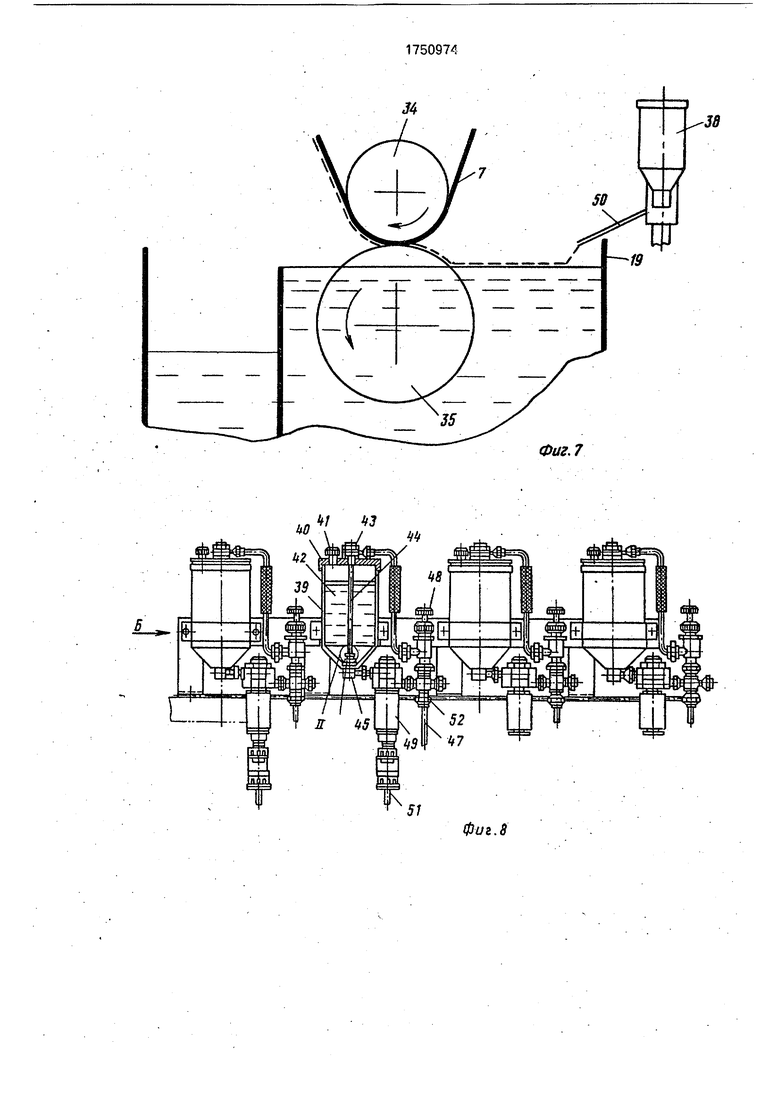

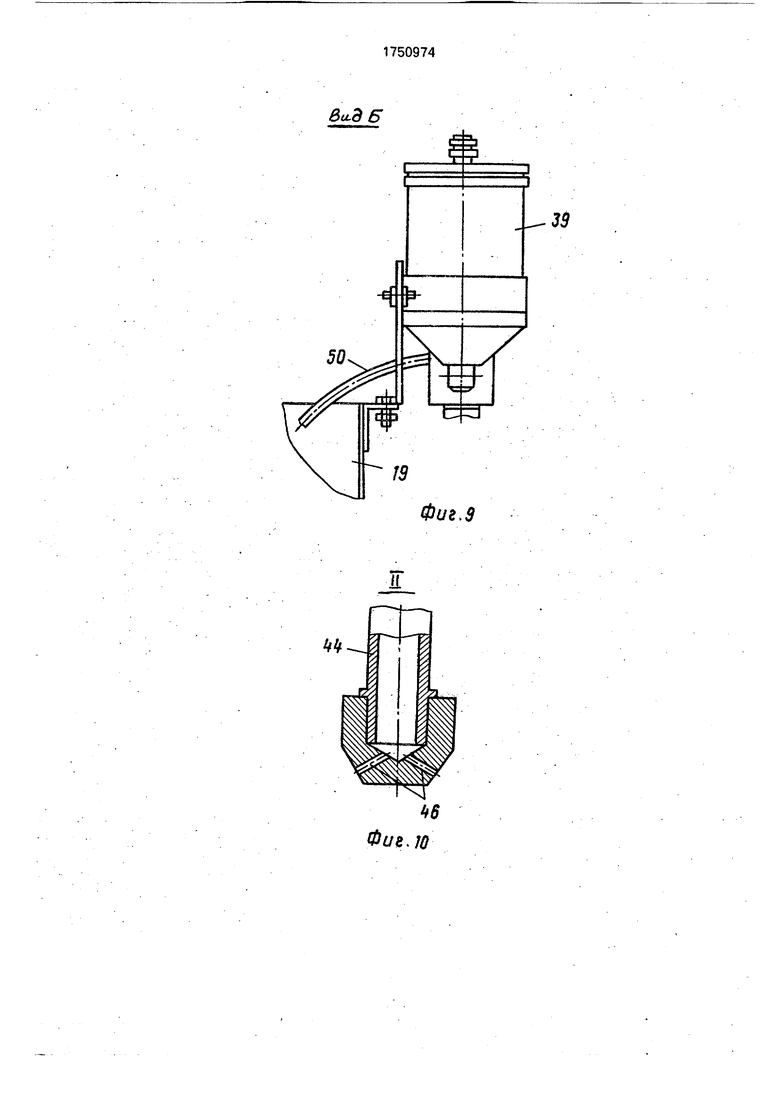

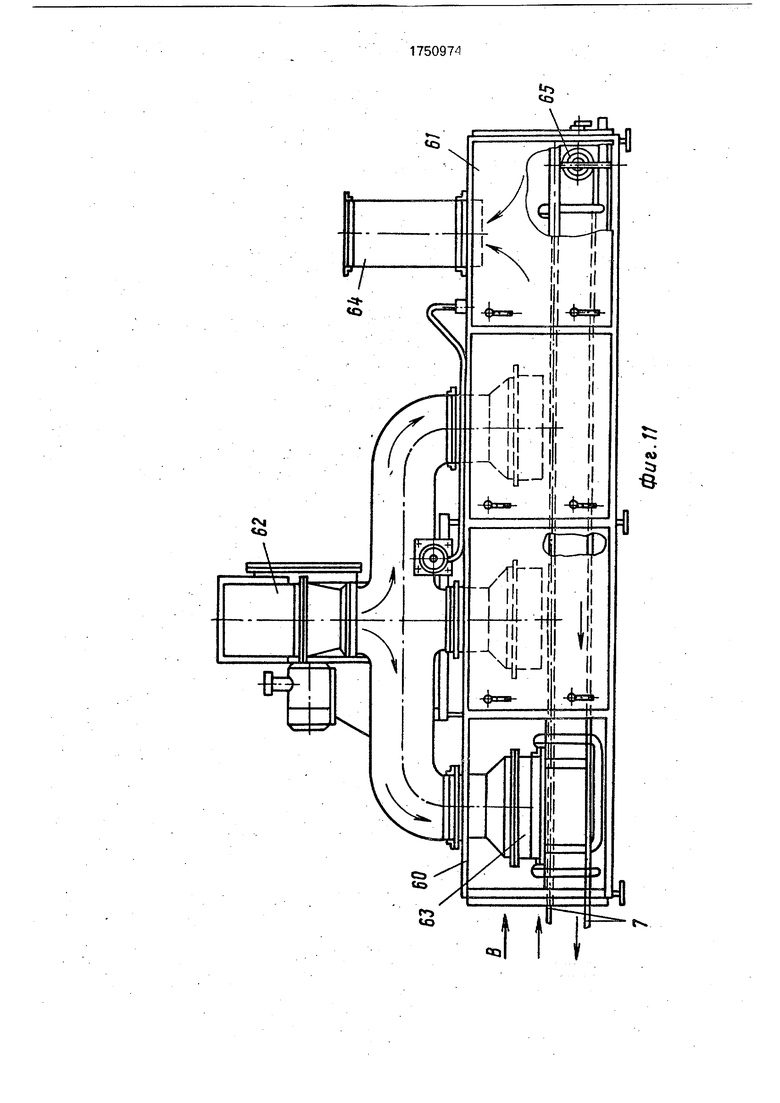

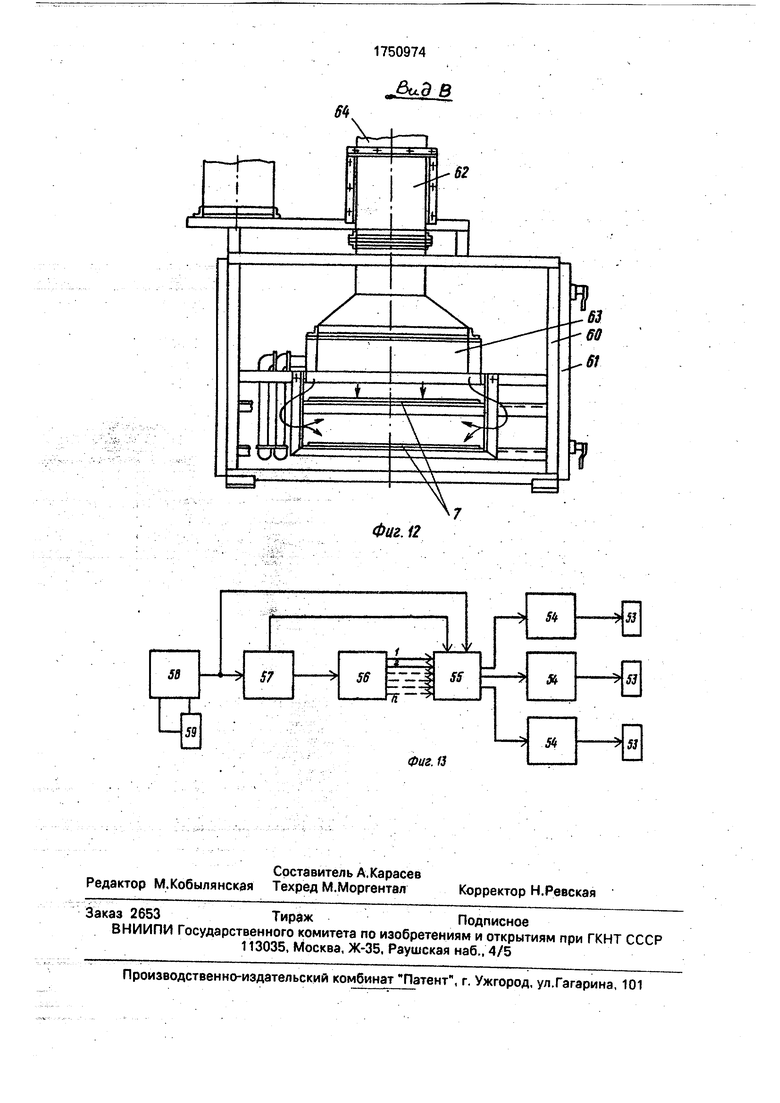

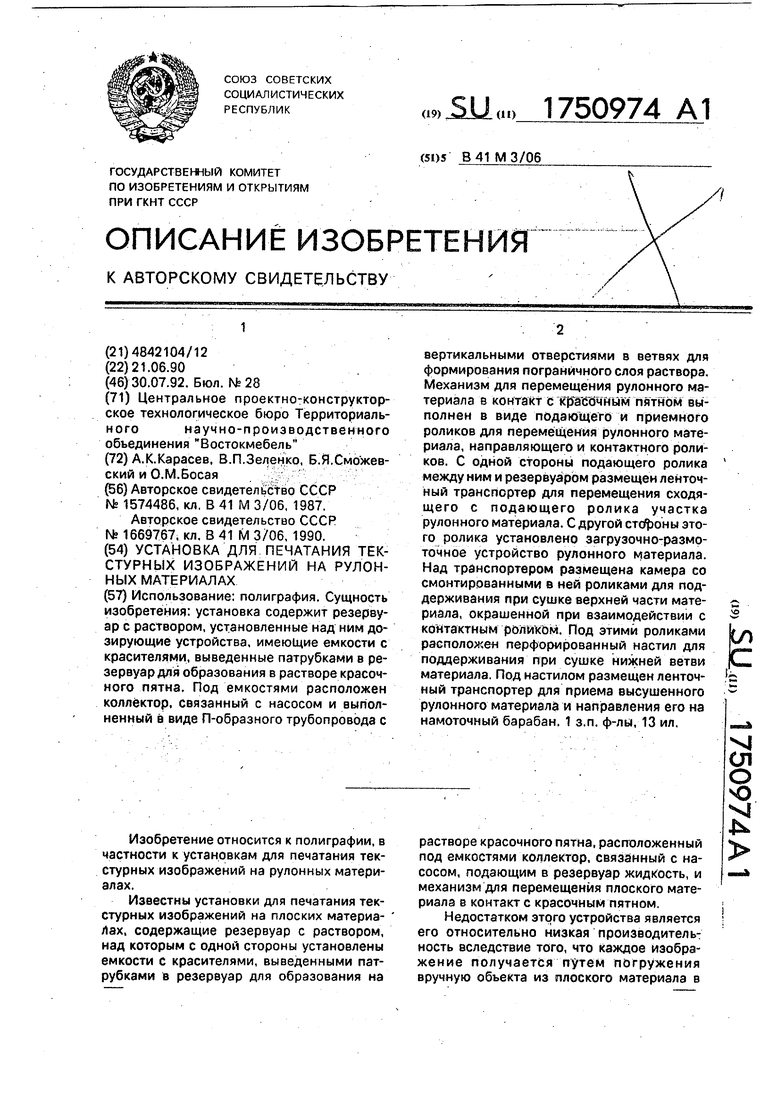

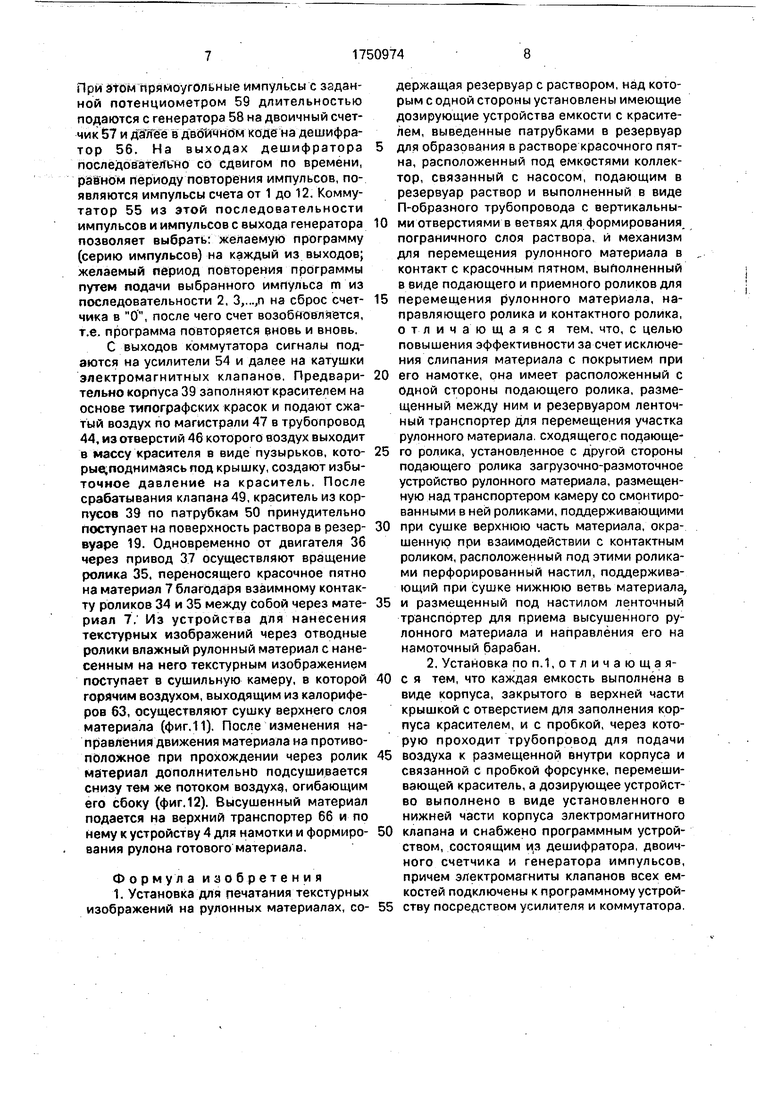

На фиг.1 изображена установка для печатания текстурных изображений на рулонных материалах, вид спереди; на фиг.2 - то же, вид сверху; на фиг.З - узел I на фиг.1, в увеличенном масштабе, вид спереди; на фиг.4 - вид А на фиг.З; на фиг 5 - схематически изображен узел размотки и перемещения рулонного материала; на фиг.6 - гидравлическая схема узла I на фиг, 1; на фиг.7 - контактный и направляющий ролики узла I на фиг.1; на фиг.8 - дозирующие устройства и емкости с красителями узла I на фиг,1; на фиг.9 - вид Б на фиг,8; на фиг.10 - узел I на фиг.8, в увеличенном масштабе; на фиг.11 - камера для сушки рулонного материала, вид спереди; на фиг.12 - вид В на фиг, 11; на фиг. 13 - блок-схема управления дозирующими устройствами узла I

Установка для печатания текстурных изображений на рулонных материалах содержит загрузочно-размоточное устройство 1 рулонного материала и устройство 2 для нанесения текстурных изображений. Между устройствами 1 и 2 размещен каркас 3 для установки камеры сушки рулонного материала, выходящего из устройства 2 и направляемого после сушки к устройству 4 намотки. Загрузочно-размоточное устройство содержит размоточный неприводной барабан 5, закрепляемый в центрах поворотной приводной траверсы 6. Сматывавмый с барабана 5 рулонный материал 7 под действием натяжного ролика 8 и контактного ролика 9 прижимается к вытяжному барабану 10, направляющему материал на транспортер, установленный в каркасе 3. Барабан 10 приводится от двигателя 11 через передачу 12. От барабана 10 через передачу 13 приводится барабан 14 нижнего транспортера 15. Для предотвращения затягивания материала 7 под барабан 10 служит направляющая пластина 16. Благодаря разности диаметров барабанов 10 и 14 и как следствие разности линейных скоростей участков материала 7, перемещающихся по барабану 10 и по верхней ветви транспортера 15, при работе установки происходит образование складок 17, необходимых для обеспечения непрерывности действия установки, например при замене барабана 5. Устройство для нанесения текстурных изображений содержит раму 18, на которой установлен резервуар 19 с раствором. Резервуар разделен перегородкой 20 на две камеры 21 и 22.

Для создания контура рециркуляции раствора насос 23 через магистраль 24 связан с нагнетательной магистралью 25, сообщенной одним концом через вентиль 26 с камерой 21,а через вентиль 27 и коллектор 28 с отверстиями 29 - с камерой 22, Камера 21 сливной магистралью 30 сообщена с насосом 23, приводимым двигателем 31. Магистрали 25 и 30 связаны между собой перепускной магистралью 32 с вентилем 33. В резервуаре 19 размещен контактный 34 и направляющий 35 ролики, между которыми размещен плоский рулонный материал 7. Ролик 35 вращается от двигателя 36 через привод 37. С одной стороны на раме 18 установлены емкости 38 с красителями. Каждая емкость выполнена в виде прозрачного корпуса 39, закрытого крышкой 40. В крышке 40 установлена пробка 41 для заливки красителя 42 и пробка 43, через которую проходит трубопровод 44 для подачи воздуха к размещенной внутри корпуса и связанной с пробкой форсунке 45 с отверстиями 46 для перемешивания красителя. .Воздух к пробке 43 подается от внешнего источника по магистрали 47, имеющей запорный кран 48. Дозирующее устройство выполнено в виде установленного в нижней части корпуса электромагнитного клапана

49,от которого отходит сливной патрубок

50,выходящий в резервуар 19. Клапан 49 с одной стороны связан кабелем 51 с источником управляющих импульсов, а с другой стороны через ответвитель 52 - с магистралью 47. Клапан 49 является стандартным клапаном-распределителем марки ГА192/1 Минавиапрома, Электромагниты 53 клапанов емкости через усилители 54 и коммутатор 55 подключены к программному устройству, состоящему из дешифратора 56, двоичного счетчика 57 и генератора 58 импульсов с потенциометром 59.

После прохождения рулонного материала 7 через устройство для нанесения текстурных изображений влажный рулонный

0 материал с нанесенным на него текстурным изображением подается в сушильную камеру, состоящую из каркаса 60, облицованного съемными теплоизолирующими панелями 61. Сверху на каркасе 60 установ5 лен воздухораспределительный подводящий патрубок, вход которого связан с вентилятором 62, а выходы - с калориферами 63, Удаление воздуха осуществляется через выпускной патрубок 64. Около одного

0 конца каркаса установлен барабан 65 для изменения направления движения рулонного материала. В каркасе 3 смонтирован верхний транспортер 66, барабан 67 которого приводится от двигателя 11 через передачу

5 68. От барабана 67 аналогично приводу нижнего транспортера 15 осуществляется привод барабана перемещения рулонного материала, выходящего из сушильной камеры, с образованием аналогичных отладок.

0 Установка для печати текстурных изображений на рулонном материале работает следующим образом,

Устанавливают неприводной барабан 5, представляющий собой по существу рулон

5 материала в центрах траверсы 6 в ее нижнем положении. Затем приводом траверсы поворачивают ее в рабочее положение (фиг.1). Заправляют свободный конец рулона между контактным роликом 9 и бараба0 ном 10 и вручную протягивают материал по всему контуру установки.

Заполняют резервуар 19 раствором жидкости, например, подсоленной водой, затем настройкой вентилей 26, 27 и 33 доби5 ваются при включенном двигателе 31 и работающем насосе 23 такого положения, при котором уровень раствора в камере 21 будет постоянно меньше на определенную величину уровня раствора в камере 22. При этом

0 раствор, выходящий из отверстий 29 коллектора 28, будет ограничивать пространство для формирования красочного пятна, не допуская прилипания краски к стенкам резервуара. После этого включают привод

5 верхнего и нижнего транспортера и приступают к формированию красочного пятна. Дтя этого осуществляют включение электромагнитов 53 управления клапанами 49 по заданной программе для получения текстурных изображений характерного вида.

При этом прямоугольные импульсы с заданной потенциометром 59 длительностью подаются с генератора 58 на двоичный счетчик 57 и дЖёе в двоичном коде на дешифратор 56. На выходах дешифратора последовательно со сдвигом по времени, равном периоду повторения импульсов, появляются импульсы счета от 1 до 12. Коммутатор 55 из этой последовательности импульсов и импульсов с выхода генератора позволяет выбрать: желаемую программу (серию импульсов) на каждый из выходов; желаемый период повторения программы путем подачи выбранного импульса m из последовательности 2, 3,...,п на сброс счетчика в О, после чего счет возобновляется, т.е. программа повторяется вновь и вновь. С выходов коммутатора сигналы подаются на усилители 54 и далее на катушки электромагнитных клапанов, Предварительно корпуса 39 заполняют красителем на основе типографских красок и подают сжатый воздух по магистрали 47 в трубопровод 44, из отверстий 46 которого воздух выходит в массу красителя в виде пузырьков, кото- рые,подннмаясь под крышку, создают избыточное давление на краситель, После срабатывания клапана 49, краситель из корпусов 39 по патрубкам 50 принудительно поступает на поверхность раствора в резервуаре 19. Одновременно от двигателя 36 через привод 37 осуществляют вращение ролика 35. переносящего красочное пятно на материал 7 благодаря взаимному контакту роликов 34 и 35 между собой через материал 7. Из устройства для нанесения текстурных изображений через отводные ролики влажный рулонный материал с нанесенным на него текстурным изображением поступает в сушильную камеру, в которой горячим воздухом, выходящим из калориферов 63, осуществляют сушку верхнего слоя материала (фиг. 11), После изменения направления движения материала на противоположное при прохождении через ролик материал дополнительно подсушивается снизу тем же потоком воздуха, огибающим его сбоку (фиг. 12). Высушенный материал подается на верхний транспортер 66 и по нему к устройству 4 для намотки и формирования рулона готового материала.

Формула изобретения 1. Установка для печатания текстурных изображений на рулонных материалах, содержащая резервуар с раствором, над которым с одной стороны установлены имеющие дозирующие устройства емкости с красителем, выведенные патрубками в резервуар

для образования в растворе красочного пятна, расположенный под емкостями коллектор, связанный с насосом, подающим в резервуар раствор и выполненный в виде П-образного трубопровода с вертикальными отверстиями в ветвях для формирования пограничного слоя раствора, и механизм для перемещения рулонного материала в контакт с красочным пятном, выполненный в виде подающего и приемного роликов для

перемещения рулонного материала, направляющего ролика и контактного ролика, отличающаяся тем, что, с целью повышения эффективности за счет исключения слипания материала с покрытием при

его намотке, она имеет расположенный с одной стороны подающего ролика, размещенный между ним и резервуаром ленточный транспортер для перемещения участка рулонного материала сходящего с подающего ролика, установл.енное с другой стороны подающего ролика загрузочно-размоточное устройство рулонного материала, размещенную над транспортером камеру со смонтированными в ней роликами, поддерживающими

при сушке верхнюю часть материала, окрашенную при взаимодействии с контактным роликом, расположенный под этими роликами перфорированный настил, поддерживающий при сушке нижнюю ветвь материала,

и размещенный под настилом ленточный транспортер для приема высушенного рулонного материала и направления его на намоточный барабан.

2, Установка поп.1,отличающаяс я тем, что каждая емкость выполнена в виде корпуса, закрытого в верхней части крышкой с отверстием для заполнения корпуса красителем, и с пробкой, через которую проходит трубопровод для подачи

воздуха к размещенной внутри корпуса и связанной с пробкой форсунке, перемешивающей краситель, а дозирующее устройство выполнено в виде установленного в нижней части корпуса электромагнитного

клапана и снабжено программным устройством, состоящим из дешифратора, двоичного счетчика и генератора импульсов, причем электромагниты клапанов всех емкостей подключены к программному устройству посредством усилителя и коммутатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для печатания текстурных изображений на плоских материалах | 1988 |

|

SU1669767A1 |

| Способ печатания текстурных изображений на плоских материалах | 1989 |

|

SU1675118A1 |

| Способ получения изображения | 1987 |

|

SU1574486A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЛАМИНАТОВ | 1989 |

|

RU2041070C1 |

| Способ получения на бумаге текстуры с имитацией пор древесины | 1988 |

|

SU1712191A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНОЛЕУМА | 2000 |

|

RU2171324C1 |

| Автоматическая линия для сборки конденсаторов цилиндрической формы с осевыми выводами и устройство для обертывания конденсаторов липкой лентой | 1989 |

|

SU1702443A1 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ФТОРПОЛИМЕРНОГО ПОКРЫТИЯ НА ПОЛИИМИДНУЮ ПЛЕНКУ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СОСТАВА НА ПОЛИИМИДНУЮ ПЛЕНКУ | 2011 |

|

RU2503691C2 |

| ПЕЧАТНОЕ УСТРОЙСТВО, В КОТОРОМ ПРИМЕНЯЮТСЯ ТЕРМИЧЕСКОЕ ВПЕЧАТЫВАНИЕ РОЛИКОМ И ПЛАСТИНА С НАНЕСЕННЫМ РИСУНКОМ (ВАРИАНТЫ), УСТРОЙСТВО ПЛЕНОЧНОГО ЛАМИНИРОВАНИЯ ДЛЯ МИКРОЖИДКОСТНОГО ДАТЧИКА И СПОСОБ ПЕЧАТИ | 2010 |

|

RU2501658C2 |

| КРЫШКА КАРТРИДЖА, КАРТРИДЖ, ГОЛОВКА ДЛЯ ПЕЧАТАНИЯ КРАСОЧНЫМИ СТРУЯМИ И СТРУЙНОЕ ПЕЧАТАЮЩЕЕ УСТРОЙСТВО | 2022 |

|

RU2839590C1 |

Использование: полиграфия. Сущность изобретения: установка содержит резервуар с раствором, установленные над ним дозирующие устройства, имеющие емкости с красителями, выведенные патрубками в резервуар для образования в растворе красочного пятна. Под емкостями расположен коллектор, связанный с насосом и выполненный в виде П-образного трубопровода с вертикальными отверстиями в ветвях для формирования пограничного слоя раствора. Механизм для перемещения рулонного материала в контакт с «ГрГаТсбчным пятном выполнен в виде подающего и приемного роликов для перемещения рулонного материала, направляющего и контактного роликов. С одной стороны подающего ролика между ним и резервуаром размещен ленточный транспортер для перемещения сходящего с подающего ролика участка рулонного материала. С другой стороны этого ролика установлено загрузочно-размо- точное устройство рулонного материала. Над транспортером размещена камера со смонтированными в ней роликами для поддерживания при сушке верхней части материала, окрашенной при взаимодействии с контактным роликом. Под этими роликами расположен перфорированный настил для поддерживания при сушке нижней ветви материала. Под настилом размещен ленточный транспортер для приема высушенного рулонного материала и направления его на намоточный барабан. 1 з.п. ф-лы, 13 ил,

IB 35

37

Фиг.З

Фие.2

23 31

Фиг. 6

V М

Фаг, 7

Фиг.8

ви.д&

Фиг. 9

С±Ь

5

.

57

/

-J ел о

СО

-J

-й

)

Jr

. а

г

dbi

Фиг. 11

Фиг. 12

| Способ получения изображения | 1987 |

|

SU1574486A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Устройство для печатания текстурных изображений на плоских материалах | 1988 |

|

SU1669767A1 |

| кл | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1992-07-30—Публикация

1990-06-21—Подача