Изобретение относится к машиностроению и может быть использовано в шпиндельных узлах и системах адаптивного управления металлорежущих станков.

Известны гидро- и аэростатические подшипники скольжения, требуемая податливость которых достигается за счет микроперемещений подвижной втулки, установленной в неподвижном корпусе на упругих кольцах, соединенных упругими перегородками.

Недостатком решений является повышенная склонность единственно возможных в настоящее время материалов для изготовления упругих колец и перегороДб к - эластомеров - к старению и необратимым деформациям (ползучести), снижающим надежность работы при длительной эксплуатации подшипников.

Наиболее близкой к предлагаемой является опора скольжения, содержащая размещенную в корпусе обойму, установленную в обойме на упругом подвесе в виде упругих колец, соединенных упругими перегородками, и охватывающую цапфу вала втулку с радиальными отверстиями подвода смазки в рабочий зазор, управляющие камеры, ограниченные внутренней поверхностью обоймы, наружной поверхностью втулки и упругими кольцами, образующими боковые стенки камер, а также выполненные в обойме каналы для соединения управляющих камер с источником подачи смазки через входной дроссель, внутренняя поверхность

3 л о

ю

обоймы, внутренняя и наружная поверхности втулки и сопряженные с обоймой и втулкой поверхности упругих колец выполнены коническими, входной дроссель выполнен в виде щелей, образованных предусмотренными на наружной поверхности обоймы выступами и внутренней поверхностью корпуса, а радиальные отверстия подвода смазки в рабочий зазор снабжены демпфирующими дросселями.

Недостатком данной опоры является повышенная склонность материалов упругих колец и перегородок-эластомеров к ползучести и старению, что приводит к необратимому перемещению втулки и к изменению податливости опоры при длительной эксплуатации. Кроме того, мала угловая устойчивость втулки на цапфе вала, так как практически отсутствуют силы, сохраняющие в процессе работы равномерный рабочий зазор в осевом направлении, в результате чего могут возникать кромочные контакты втулки и цапфы вала. Эти недостатки ограничивают надежность работы опоры.

Цель изобретения - повышение надежности работы в условиях длительной эксплуатации опоры.

Поставленная цель достигается тем, что упругая гидростатическая опора, содержащая расположенный концентрично цапфе вала корпус с равномерно выполненными по окружности на его внутренней поверхности углублениями, смонтированную в корпусе на упругом подвесе в виде эластичных колец, соединенных эластичными перегородками, подвижную втулку с демпфирующими дросселями, а также образованные указанными углублениями в корпусе, наружной поверхностью подвижной втулки и эластичными кольцами и перегородками управляющие камеры и сообщающиеся с источником подачи рабочей среды под давлением входные дроссели, снабжена дополнительным упругим металлическим подвесом, связывающим подвижную втулку с корпусом опоры. Дополнительный упругий металлический подвес может быть выполнен в виде втулки с радиальными продольными прорезями, образующими упругие пластины, и смонтирован между корпусом и подвижной втулкой, причем одна из концевых частей втулки упомянутого металлического подвеса жестко закреплена на подвижной втулке, другая - в корпусе, а упругие пластины размещены в управляющих камерах.

Кроме того, дополнительный упругий металлический подвес может быть размещен за пределами управляющих камер.

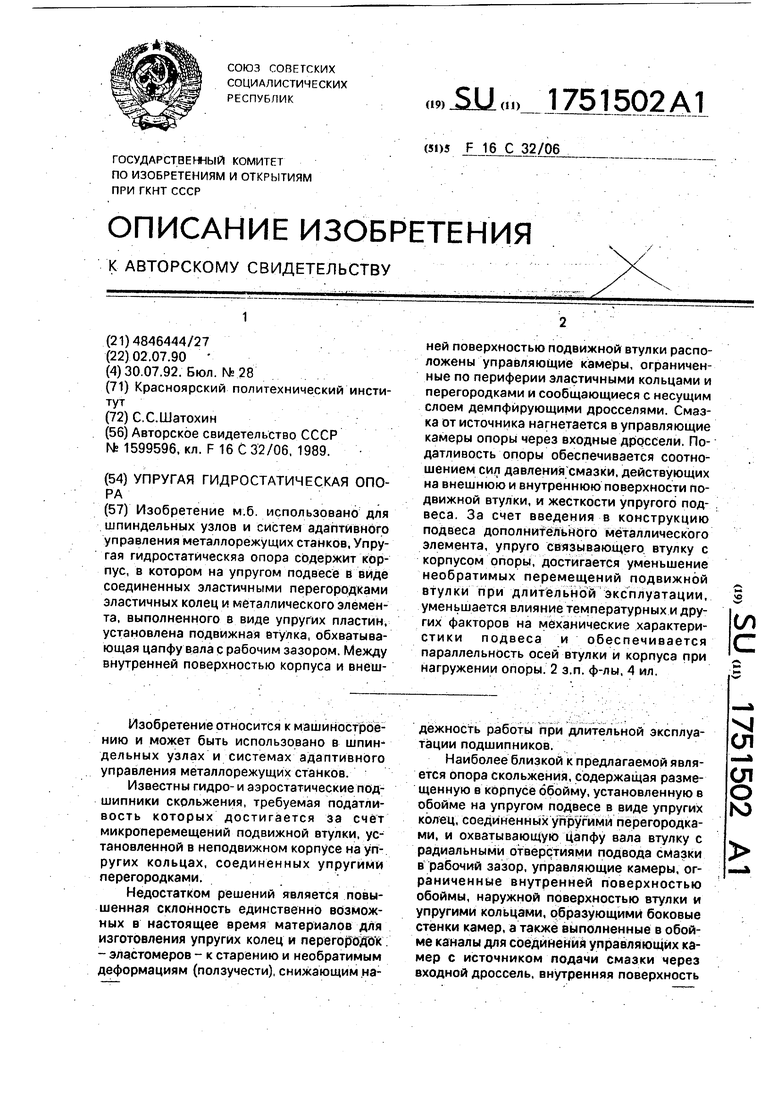

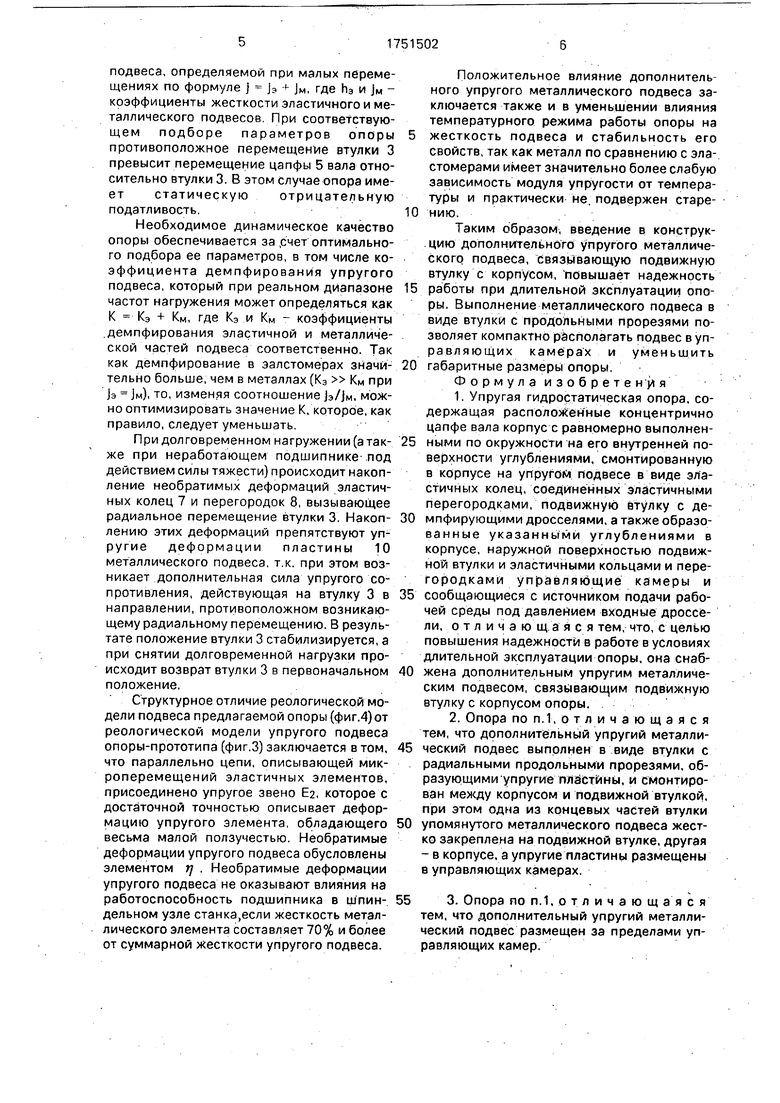

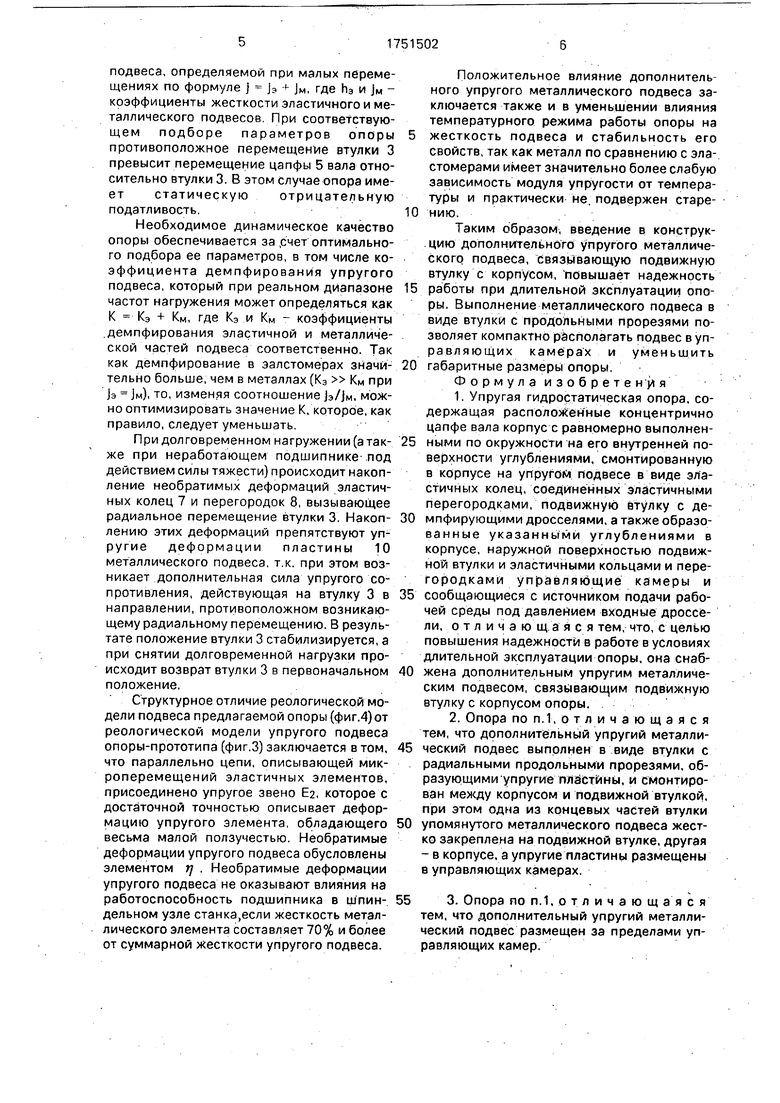

На фиг. 1 показана упругая гидростатическая опора, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - реологическая модель упругого подвеса опоры-прототипа;

на фиг. 4 - реологическая модель комбинированного эластично-металлического подвеса предлагаемой опоры.

Упругая гидростатическая опора содержит корпус 1 с равномерно выполненными

0 по окружности на его внутренней поверхно; сти углублениями 2, подвижную втулку 3 с демпфирующими дросселями 4, обхватывающую цапфу 5 вала с рабочим зазором 6, образующим несущий смазочный слой. По5 движная втулка 3 установлена в корпусе 1 на упругом подвесе в виде эластичных колец 7, соединенных эластичными перегородками 8 и на дополнительном упругом металлическом подвесе, выполненном в виде втулки

0 9 с прорезями, образующими упругие пластины 10, причем одна часть втулки 9 жестко закреплена в корпусе 1, а другая - на подвижной втулке 3. Между внутренней повер- хностью корпуса 1 и наружной

5 поверхностью втулки 3 расположены ограниченные по периферии пластичными кольцами 7 и перегородками 8 управляющие камеры 11, которые через демпфирующие дроссели 4 сообщаются со смежными учэст0 ками несущего слоя 6 и питаются от источника (не показан) давления смазки через входные дроссели 12.

Опора работает следующим образом. Смазка от источника под давлением Рн

5 нагнетается в управляющие камеры 9, из которых через демпфирующие дроссели 10 поступает в несущий смазочный слой 8, откуда через рабочий зазор поступает на слив. При нагружении опоры цапфа 5 вала

0 смещается относительно втулки 3, в результате этого смещения происходит перераспределение давления смазки в нагружаемой и разгружаемой частях несущего слоя 8 и в связанных с ними управляющих камерах 11.

5 Если приращение сил давления смазки в управляющих камерах 11 на внешнюю поверхность втулки 3 больше, чем приращение сил давления на внутреннюю поверхность втулки 3. действующих со сто0 роны несущего слоя 8, то втулка 3 перемещается против приложенной нагрузки В случае отсутствия первоначального перекоса цапфы 5 вала относительно корпуса 1 сохраняется параллельность осей цапфы 5

5 вала и втулки 3, так как высокая жесткость пластин 10 при их растяжении-сжатии (в отличие от изгиба) препятствует перекосу оси втулки 3. Величина радиального перемещения втулки 3 обратно пропорциональна суммарной радиальной жесткости упругого

подвеса, определяемой при малых перемещениях по формуле j э - JM, где Нэ и JM - коэффициенты жесткости эластичного и металлического подвесов При соответствующем подборе параметров опоры противоположное перемещение втулки 3 превысит перемещение цапфы 5 вала относительно втулки 3. В этом случае опора имеет статическую отрицательную податливость

Необходимое динамическое качество опоры обеспечивается за ,счет оптимального подбора ее параметров, в том числе коэффициента демпфирования упругого подвеса, который при реальном диапазоне частот нагружения может определяться как К Кэ + Км, где Кэ и Км - коэффициенты демпфирования эластичной и металлической частей подвеса соответственно. Так как демпфирование в эалстомерах значительно больше, чем в металлах (Кэ Км при Ь JM), то, изменяя соотношение JS/JM, можно оптимизировать значение К, которое,как правило, следует уменьшать

При долговременном нагружении (а также при неработающем подшипнике под действием силы тяжести) происходит накопление необратимых деформаций эластичных колец 7 и перегородок 8, вызывающее радиальное перемещение втулки 3. Накоплению этих деформаций препятствуют упругие деформации пластины 10 металлического подвеса, т к. при этом возникает дополнительная сила упругого сопротивления, действующая на втулку 3 в направлении, противоположном возникающему радиальному перемещению. В результате положение втулки 3 стабилизируется, а при снятии долговременной нагрузки происходит возврат втулки 3 в первоначальном положение.

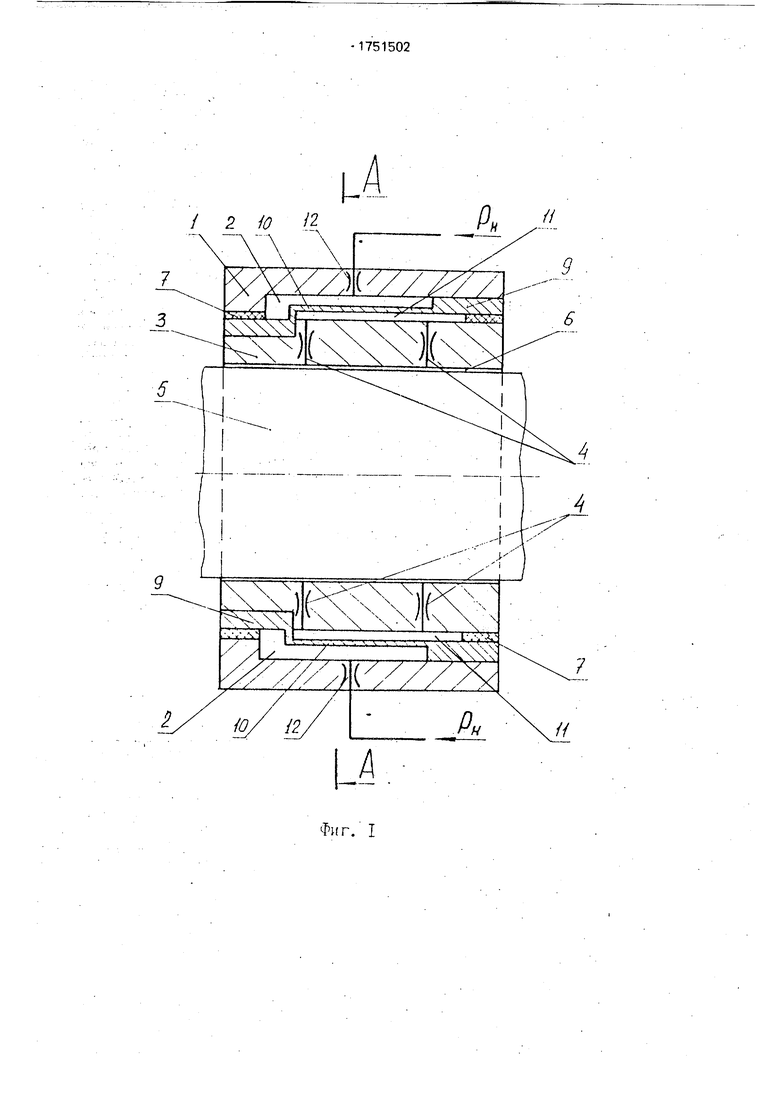

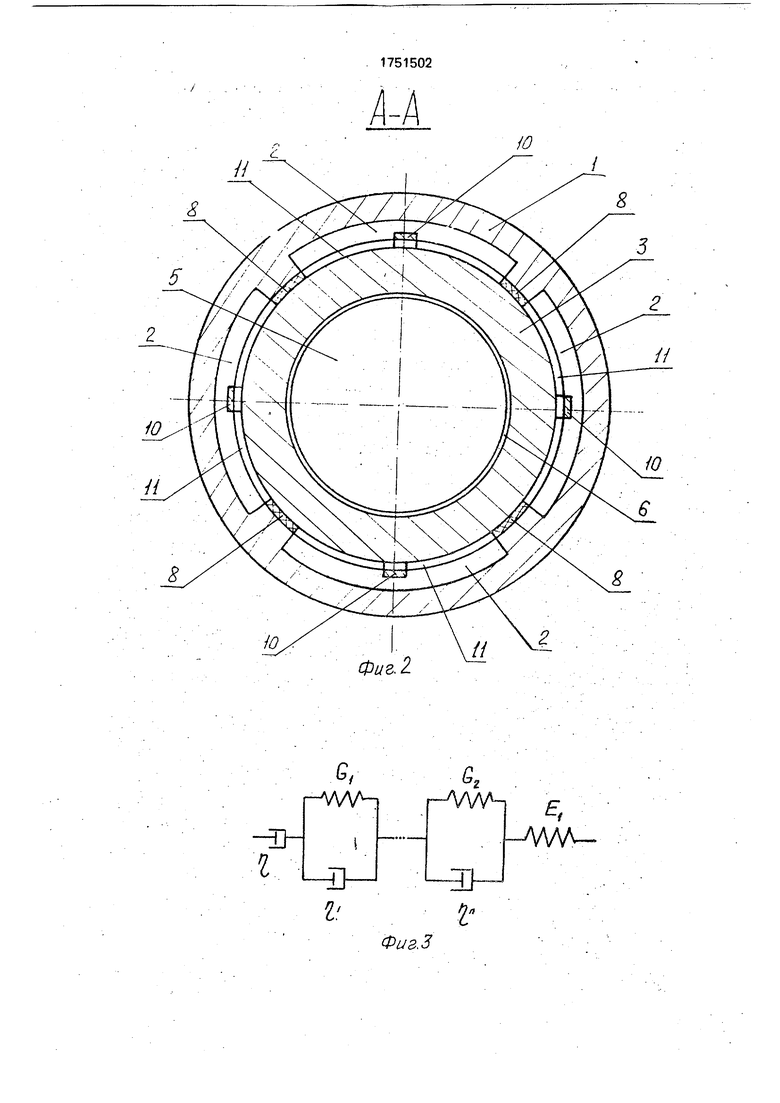

Структурное отличие реологической модели подвеса предлагаемой опоры (фиг.4)от реологической модели упругого подвеса опоры-прототипа (фиг.З) заключается в том, что параллельно цепи, описывающей микроперемещений эластичных элементов, присоединено упругое звено Е2, которое с достаточной точностью описывает деформацию упругого элемента обладающего весьма малой ползучестью. Необратимые деформации упругого подвеса обусловлены элементом г . Необратимые деформации упругого подвеса не оказывают влияния на работоспособность подшипника в шпиндельном узле станка.если жесткость металлического элемента составляет 70% и более от суммарной жесткости упругого подвеса.

Положительное влияние дополнитель ного упругого металлического подвеса заключается также и в уменьшении влияния температурного режима работы опоры на 5 жесткость подвеса и стабильность его свойств, так как металл по сравнению с эластомерами имеет значительно более слабую зависимость модуля упругости от температуры и практически не подвержен старе- 0 нию.

Таким образом, введение в конструкцию дополнительного упругого металлического подвеса, связывающую подвижную втулку с корпусом, повышает надежность 5 работы при длительной эксплуатации опоры. Выполнение металлического подвеса в виде втулки с продольными прорезями позволяет компактно располагать подвес в уп- равляющих камерах и уменьшить 0 габаритные размеры опоры.

Формула изобретения

1.Упругая гидростатическая опора, содержащая расположенные концентрично цапфе вала корпус с равномерно выполнен5 ными по окружности на его внутренней поверхности углублениями, смонтированную в корпусе на упругом подвесе в виде эластичных колец, соединенных эластичными перегородками, подвижную втулку с де0 мпфирующими дросселями, а также обраэо- ванные указанными углублениями в корпусе, наружной поверхностью подвижной втулки и эластичными кольцами и перегородками управляющие камеры и

5 сообщающиеся с источником подачи рабочей среды под давлением входные дроссели, отличающаяся тем, что, с целью повышения надежности в работе в условиях длительной эксплуатации опоры, она снаб0 жена дополнительным упругим металлическим подвесом, связывающим подвижную втулку с корпусом опоры.

2.Опора по п. 1,отличающаяся тем, что дополнительный упругий металли5 ческий подвес выполнен в виде втулки с радиальными продольными прорезями, образующими упругие пластины, и смонтирован между корпусом и подвижной втулкой, при этом одна из концевых частей втулки

0 упомянутого металлического подвеса жестко закреплена на подвижной втулке, другая - в корпусе, а упругие пластины размещены в управляющих камерах.

5 3. Опора по п.1,отличающаяся тем, что дополнительный упругий металлический подвес размещен за пределами управляющих камер.

CN О

in

ю

hv.

, sr

//

с

2

Фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидростатическая опора | 1991 |

|

SU1784772A1 |

| Опора скольжения | 1987 |

|

SU1599596A1 |

| Опора скольжения | 1989 |

|

SU1705628A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2013 |

|

RU2537217C2 |

| Гидростатическая опора | 1985 |

|

SU1364785A1 |

| Гидростатическая опора | 1989 |

|

SU1691609A1 |

| Газостатический подшипник | 1987 |

|

SU1590727A1 |

| Радиально-упорная гидростатическая опора | 1989 |

|

SU1668763A1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА ТУРБОМАШИНЫ С ДЕМПФЕРОМ С ДРОССЕЛЬНЫМИ КАНАВКАМИ | 2014 |

|

RU2572444C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2231606C1 |

Изобретение м.б. использовано для шпиндельных узлов и систем адаптивного управления металлорежущих станков, Упругая гидростатическяа опора содержит корпус, в котором на упругом подвесе в виде соединенных эластичными перегородками эластичных колец и металлического элемента, выполненного в виде упругих пластин, установлена подвижная втулка, обхватывающая цапфу вала с рабочим зазором. Между внутренней поверхностью корпуса и внешней поверхностью подвижной втулки расположены управляющие камеры, ограниченные по периферии эластичными кольцами и перегородками и сообщающиеся с несущим слоем демпфирующими дросселями. Смазка от источника нагнетается в управляющие камеры опоры через входные дроссели. Податливость опоры обеспечивается соотношением сил давления смазки, действующих на внешнюю и внутреннюю поверхности подвижной втулки, и жесткости упругого подвеса. За счет введения в конструкцию подвеса дополнительного металлического элемента, упруго связывающего втулку с корпусом опоры, достигается уменьшение необратимых перемещений подвижной втулки при длительной эксплуатации, уменьшается влияние температурных и других факторов на механические характеристики подвеса и обеспечивается параллельность осей втулки и корпуса при нагружении опоры. 2 з.п. ф-лы, 4 ил. со С

i( iФигЗ

ft

г-ДЛДА,

н

I

fr гл

Фив. 4

Ъ

AWG. гШЛ

Ј,

I-AMA-J

| Опора скольжения | 1987 |

|

SU1599596A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-07-30—Публикация

1990-07-02—Подача