Изобретение относится к общему машиностроению и может быть использовано в шпиндельных опорах скольжения.

Целью изобретения является повышение нагрузочной способности и уменьшение по- датлипости подшипника в радиальном посевом направлениях.

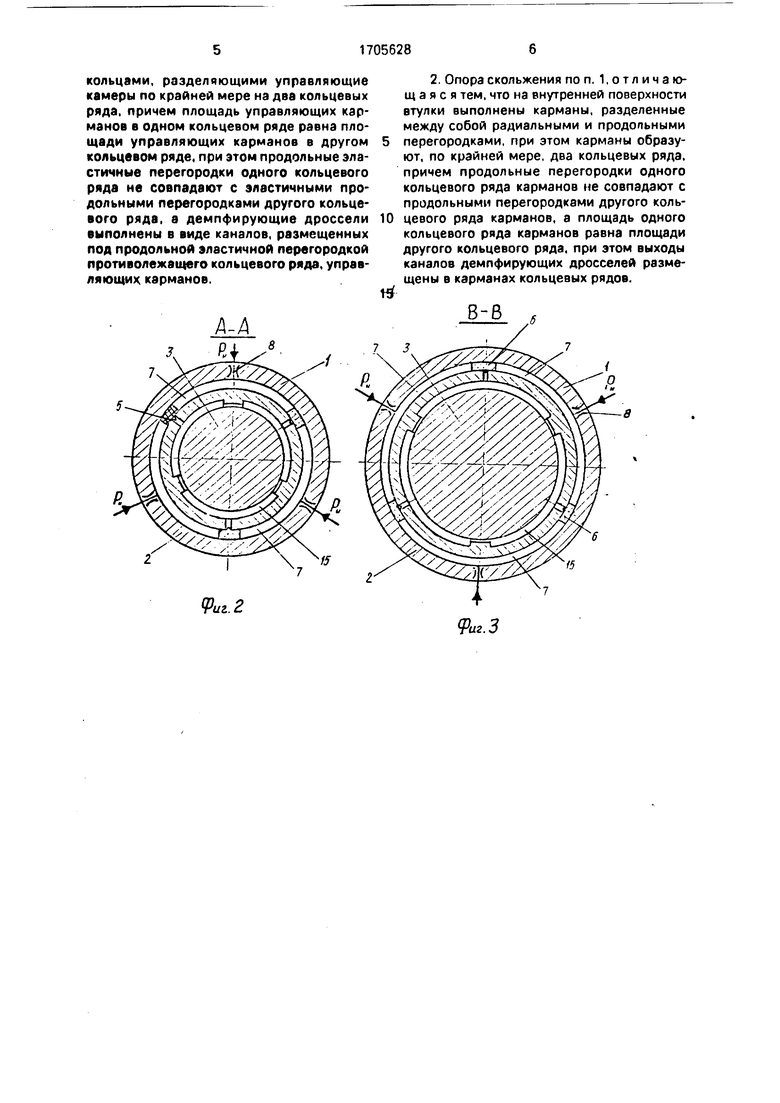

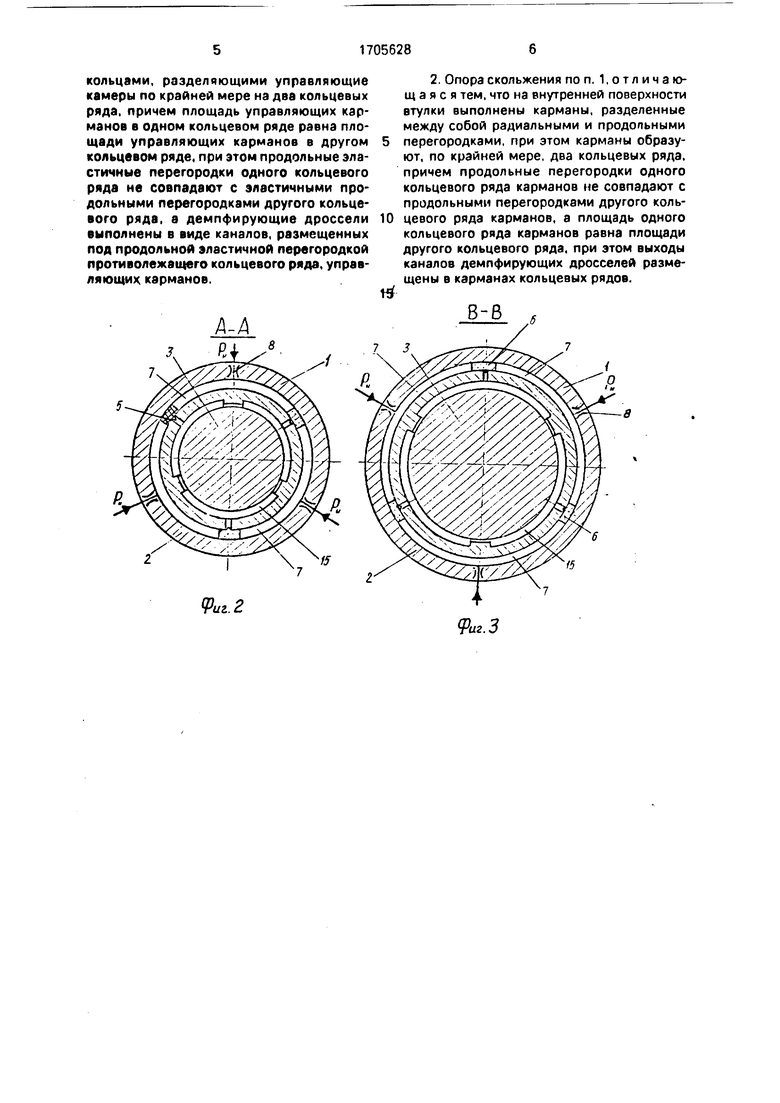

I la фиг. 1 представлена опора, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение В-В на фиг. 1; на фиг. 4 - развертка по поверхности управляющих камер,

Опора скольжения содержит корпус 1, в котором установлена коническая втулка 2, охватывающая цапфу 3 пала. Между корпусом 1 и наружной поверхностью втулки 2 установлены эластичные кольца 4 с продольными перегородками 5 и 6. Кольца 4 с перегородками 5 и G образуют управляющие камеры 7, которые с одной стороны соединены с источником подачи смазки че- рез входной дроссель 8, а с другой стороны посредством демпфирующих дросселей 9 соединены с рабочим зазором 10. Эластичное кольцо 11 разделяет управляющие камеры 7 на два кольцевых ряда 12 и 13. Площадь управляющих камер в ряду 12 равна площади камер в ряду 13. Продольные перегородки 5 кольцевого ряда 12 не совпадают с продольными перегородками 6 кольцевого ряда 13. Демпфирующие дроссели 9 выполнены о виде каналов, проходящих под продольными перегородками 5 и 6 соответственно кольцевого ряда 12 и 13, На внутренней стороне втулки 2 могут быть выполнены два кольцевых ряда карманов 1Г. Продольные перегородки 16 одного гольцевого ряда карманов 15 не совпадают с продольными перегородками 16 другого ряда карманов 15. Площади кольцевых рядов карманов 15 равны между собой. При этом выходы 14 демпфирующих дросселей 9 размещены в карманах 15 кольцевых рядов.

Опора скольжения работает следующим образом.

При радиальном нагружении рабочий зазор 10 между цапфой 3 вала и втулкой 2 в нагруженном секторе подшипника уменьшается, а в разгруженном секторе увеличивается. Сопротивление истечению смазки из управляющих камер 7 нагружаемого сектора возрастает и давление в этих камерах увеличивается. Сопротивление истечению смазки из управляющих камер 7 разгружаемого сектора, а значит и давление смазки в них уменьшаются.

Если площадь управляющих камер 7 такова, что сила давления смазки, действующая на втулку 2 со стороны управляющих

камер 7, превышает нагрузку на опору, то втулка 2 сместится о радиальном направлении навстречу нагрузке. При этом может быть обеспечена нулевая и отрицательная

податливость подшипника в радиальном направлении.

При осевом нагружении цапфы 3 вала уменьшается рабочий зазор подшипника и возрастает давление во всех управляющих

0 камерах 7, а равнодействующая сил давления на втулку 2 со стороны управляющих камер 7 направлена навстречу нагрузке. Это позволяет обеспечить требуемую осевую податливость подшипника, в том числе ну5 левую и отрицательную.

При перекосе цапфы 3 вала давление смазки в каждой управляющей камере 7 одного кольцевого ряда изменится так же, как и давление в диаметрально противополож0 ной ей управляющей камере 7 другого кольцевого ряда.

В результате на внешнюю и на внутреннюю поверхности втулки 2 действуют моменты сил давления смазки, которые

5 благодаря перекрестным связям камер 7 и карманов 15 складываются и поворачивают втулку в сторону перекоса цапфы 3 вала. Самоустановка втулки 2 зависит от суммы реактивных моментов, создаваемых давле0 нием смазки, и от угловой податливости упругого подвеса, образованного кольцевыми 4 и продольными 5 и 6 эластичными перегородками. При этом максимум реактивного момента, действующего с внешней стороны

5 втулки 2, достигается при равенстве эффективных площадей обоих кольцевых рядов 12 и 13 управляющих камер 7, так как момент создается парой сил, и если хотя бы одна их них меньше, то величина момента опреде0 ляется по меньшей силе. По этой же причине необходимо равенство эффективных площадей обоих кольцевых рядов несущих карманов 15.

Форму л а изобретени я

5 1. Опора скольжения, содержащая корпус, в котором установлена коническая втулка, охватывающая цапфу вала, между корпусом и наружней поверхностью конической втулки установлены в контакте с послед0 ними эластичные кольца с продольными перегородками, образующими боковые стенки управляющих камер, которые с одной стороны соединены с источником подачи смазки через входной дроссель, а с другой стороны

5 посредством демпфирующих дросселей соединены с рабочим зазором, отличающая- с я тем, что, с целью повышения нагрузочной способности и уменьшения податливости в радиальном и осевом направлениях, опора снабжена дополнительными эластичными

кольцами, разделяющими управляющие камеры по крайней мере на два кольцевых ряда, причем площадь управляющих карманов в одном кольцевом ряде равна площади управляющих карманов в другом кольцевом ряде, при этом продольные эластичные перегородки одного кольцевого ряда не совпадают с эластичными продольными перегородками другого кольцевого ряда, а демпфирующие дроссели выполнены в виде каналов, размещенных под продольной эластичной перегородкой противолежащего кольцевого ряда, управляющих, карманов.

0

2. Опора скольжения по п. 1,отличающая с я тем, что на внутренней поверхности втулки выполнены карманы, разделенные между собой радиальными и продольными перегородками, при этом карманы образуют, по крайней мере, два кольцевых ряда, причем продольные перегородки одного кольцевого ряда карманов не совпадают с продольными перегородками другого кольцевого ряда карманов, а площадь одного кольцевого ряда карманов равна площади другого кольцевого ряда, при этом выходы каналов демпфирующих дросселей размещены в карманах кольцевых рядов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидростатическая опора | 1991 |

|

SU1784772A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2013 |

|

RU2537217C2 |

| Опора скольжения | 1987 |

|

SU1599596A1 |

| Радиально-упорная гидростатическая опора | 1989 |

|

SU1668763A1 |

| Гидростатическая опора | 1985 |

|

SU1364785A1 |

| Адаптивный подшипник скольжения | 1988 |

|

SU1551860A1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 1989 |

|

SU1826646A1 |

| Упругая гидростатическая опора | 1990 |

|

SU1751502A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2001 |

|

RU2211385C2 |

| Газостатический подшипник | 1987 |

|

SU1590727A1 |

Изобретение относится к общему машиностроению и может быть использовано в демпфирующих опорах скольжения. Цель изобретения - повышение погрузочной способности. Опора скольжения содержит корпус 1, в котором установлена коническая втулка 2. Между корпусом 1 и втулкой 2 размещены эластичные кольца 4, соединенные продольными перегородками 5 и 6. Кольца 4 и перегородки 5 и 6 образуют управляющие камеры 7. Камеры 7 соединены с системой подачи смазки и рабочим зазором 10 через дроссель 9. Среднее эластичное кольцо делит управляющие камеры на даа равных по площади кольцевых ряда. Дроссели 9 и их выходы 14 расположены под продольными перегородками 5 и 6. На внутренней поверхности втулки 2 могут быть выполнены два кольцевых ряда карманов 15. В карманах 15 размещены выходы 14 дросселей 9. При работе опоры перераспределение давления в управляющих камерах 7 позволяет выровнять положение цапфы 3 вала. 1 з.п. ф-лы, 4 ил. Ё VJ 8 О Ю СО

/

Фиг. 2

В-В

о

15

фиг.З

11

| Опора скольжения | 1987 |

|

SU1599596A1 |

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-01-15—Публикация

1989-02-03—Подача