Изобретение относится к машиностроению и может быть использовано в шпиндельных узлах металлорежущих станков.

Цель изобретения - улучшение экс- плуатационньк характеристик путем достижения осевой отрицательной податливости и обеспечение устойчивой работы.

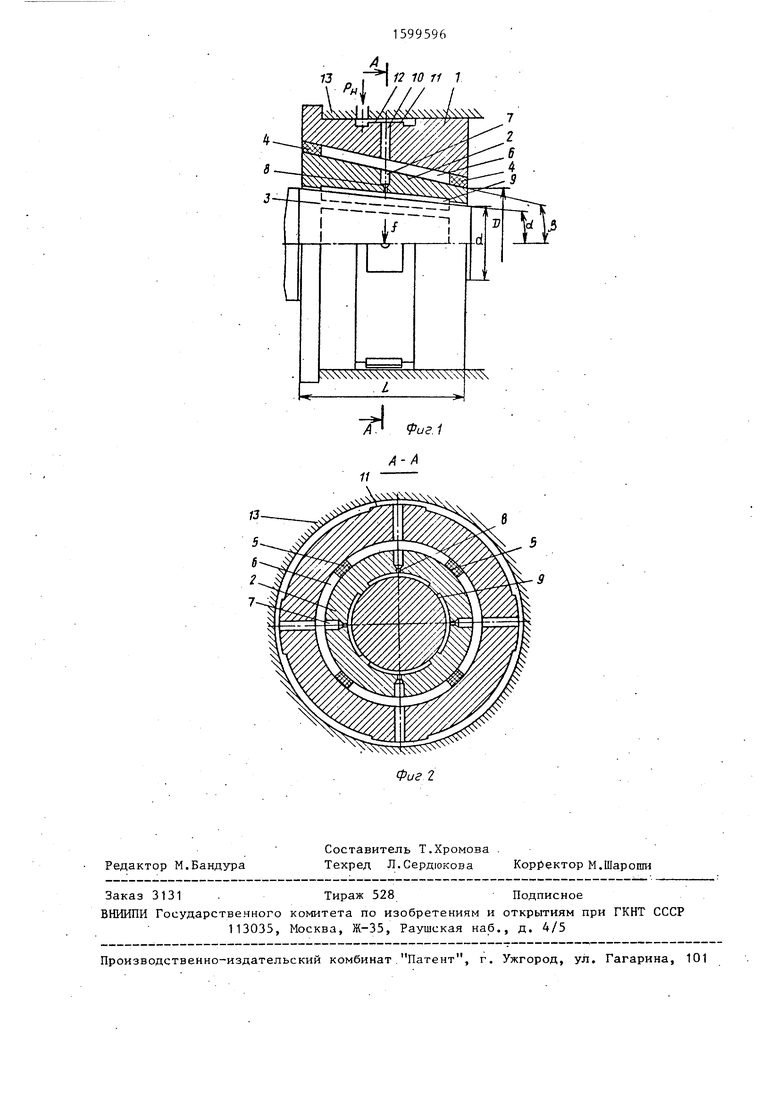

На фиг. 1 изображена опора скольжения, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1.

Опора скольжения содержит обойму 1, втулку 2, охватывающую коническую цапфу 3 вала и установленную в обойме

1 на упругом подвесе в виде упругих колец 4, соединенных упругими перегородками 5. Управляющие камеры 6 опоры ограничены внутренней поверхностью обоймы 1, наружной поверхностью втулки 2 и упругими кольцами 4, образующими боковые стенки камеры 6. Во втулке 2 выполнены радиальные отверстия 7 подвода смазки в рабочий зазор, которые снабжены демпфирующими дросселями 8. На внутренней поверхности втулки 2 выполнены несущие карманы 9 (для жидкой смазки). В обойме 1 выполнены каналы 10 для соединения управляю11Д1х камер 6 с источником поСП

се

сл

;о

Oi

дачи смазки (не показан) через вход- I ные дроссели 11, образованные щелями I между предусмотренными на наружной I поверхности обоймы выступами 12 и внутренней поверхностью корпуса 13. Внутренняя поверхность обоймы 1, внутренняя и наружная поверхности втулки 2 ,и сопряженные с обоймой 1 и втулкой 2 поверхности упругих колец 4 выполнены коническими.

При этом конусность упругого под- ; веса или конусность наружной поверх- I ности втулки 2-й внутренней поверх- : ности обоймы 1 определяется из условия

тирующая реакция этих сил уравнове- ,шивается реакцией упругого подвеса, возникающей при смещении втулки. Сум- марный эксцентриситет определяет радиальную (осевую) податливость.

Геометрия внутренних и наружных поверхностей втулки, упругого подвеса и обоймы позволяет улучшить экс- 10 плуатационные .характеристики опоры, . обеспечить режимы отрицательной податливости в радиальном и осевом направлениях. ,

Использование.демпфирующих дрос- 15 селей в радиальных отверстиях подвода смазки в рабочий зазор улучшает динамические характеристики опоры, исключает неустойчивость при приближении к области отрицательной посоответственно эффектив- Q датливости, а постоянное сопротивление входных дросселей позволяет получить линейность нагрузочной характеристики

вости опоры, несущего

s S, i + (К, - к)(1 -;г),

где S -и S

ные площади управляющих камер и несущего слоя; соответственно податлиRnPTVr rmonkiт:гл -irttr „

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидростатическая опора | 1991 |

|

SU1784772A1 |

| Упругая гидростатическая опора | 1990 |

|

SU1751502A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2013 |

|

RU2537217C2 |

| Опора скольжения | 1989 |

|

SU1705628A1 |

| Радиально-упорная гидростатическая опора | 1989 |

|

SU1668763A1 |

| Гидростатическая опора | 1989 |

|

SU1691609A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2001 |

|

RU2211385C2 |

| Газостатический подшипник | 1987 |

|

SU1590727A1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 1989 |

|

SU1826646A1 |

| Гидростатическая опора | 1985 |

|

SU1364785A1 |

Изобретение относится к машиностроению и может быть использовано в шпиндельных узлах металлорежущих станков. Целью изобретения является улучшение эксплуатационных характеристик. Опора скольжения содержит обойму, охватывающую коническую цапфу вала и установленную в обойме на упругом подвесе втулку с радиальными отверстиями подвода смазки в рабочий зазор, управляющие камеры. В обойме выполнены каналы для соединения управляющих камер с источником подачи смазки через входной дроссель. Внутренняя поверхность обоймы, внутренняя и наружная поверхности втулки и сопряженные с обоймой и втулкой поверхности упругого подвеса выполнены коническими. Входной дроссель выполнен в виде щелей, образованных выступами на наружной поверхности обоймы и внутренней поверхностью корпуса. Радиальные отверстия подвода смазки в рабочий зазор снабжены демпфирующими дросселями. Изобретение позволяет достичь осевой отрицательной податливости при сохранении радиальной отрицательной податливости, устойчивой работы опоры на всех режимах и получить линейность нагрузочной характеристики. 2 ил.

слоя и упругого подвеса отношение сопротивлений демпфирующего дросселя к суммарному сопротивлению входного и демпфирующего дросселей. Это позволяет сохранить режим радиальной отрицательной податливости и достичь осевой отрицательной подат ливости.

Опора работает следующим образом.

Смазка, подаваемая от источника (не показан), поступает через входные дроссели 11 и-каналы 10 в управляющие камеры 6 и далее по радиальны отверстиям 7 в несущие карманы 9.

Действующая на вал радиальная (осевая) нагрузка f создает его радиальный (осевой) эксцентриситет относительно втулки 2. Толщина несущего слоя смазки при радиальном нагру- ,жении уменьшается в нагруженной и увеличивается в разгруженной зоне. При осевом нагружении толщина несущего слоя уменьшается по всей окружности. В результате изменения давления в несущем слое и давления в управляющих камерах возникает гидростатическая, сила, действующая на втулку 2 со стороны несущего слоя, и гидростатическая сила, действующая на нее со стороны управляющих камер 6. Резуль

35

0

5

0

5

Формула изобретения Опора скольжения, содержащая размещенную в корпусе обойму, установленную в обойме на упругом подвесе в виде упругих колец, соединенных упругими перегородками, и охватывающую цапфу вала втулку с радиальными отверстиями подвода смазки в рабочий зазор, управляющие камеры, ограниченные внутренней поверхностью обоймы, наружной поверхностью втулки и упругими кольцами, образующими боковые стенки камер, а также выполненные в обойме каналы- для соединения управляющих камер с источником подачи смазки через входной дроссель, о т л и - чающаяся тем, что, с целью улучщения эксплуатационных характеристик путем достижения осевой отрицательной податливости и обеспечения устойчивой работы,- вр1утренняя поверхность обоймы, внутренняя и наружная поверхности втулки и сопряженные с обоймой и втулкой поверхности упругих колец выполнены коническими, входной дроссель выполнен в виде щелей, образованных предусмотренными на наружной поверхности обоймы высту- .пами и внутренней поверхностью корпуса, а радиальные отверстия подвода смаз ки в рабочий зазор снабжены демпфирующими дросселями.

Ал

13 „ , п т

м /// /

ckvvj I lVl4/ V)N

| Патент Великобритании - 1467911, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-10-15—Публикация

1987-10-30—Подача