Изобретение относится к машино- строеншр, а именно к конструкциям узлов трения, позволяющих повысить их износе- и задиростойкость при ис- г питаниях, и может быть использовано для трущихся деталей топливной аппаратуры двигателей внутреннего сгорания.

Целью изобретения является повы- -JQ шение износо- и задиростойкости элементов узла трения при испытаниях путем удержания смазочного материала на Трущихся поверхностяхо

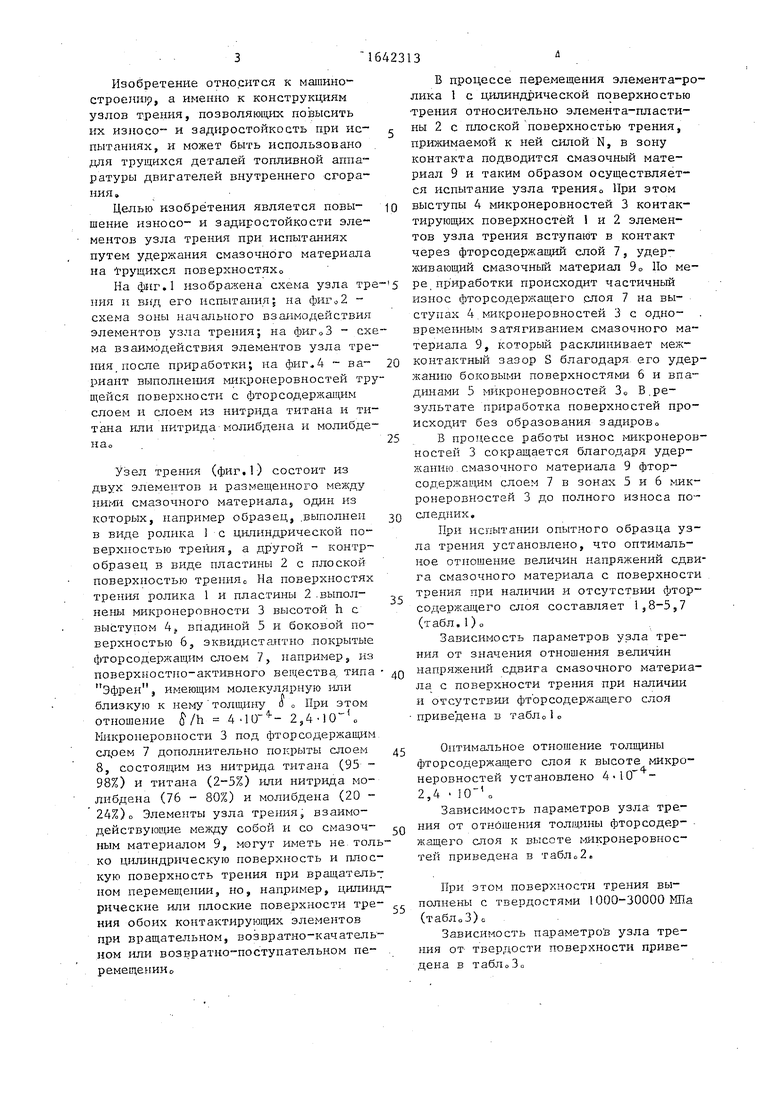

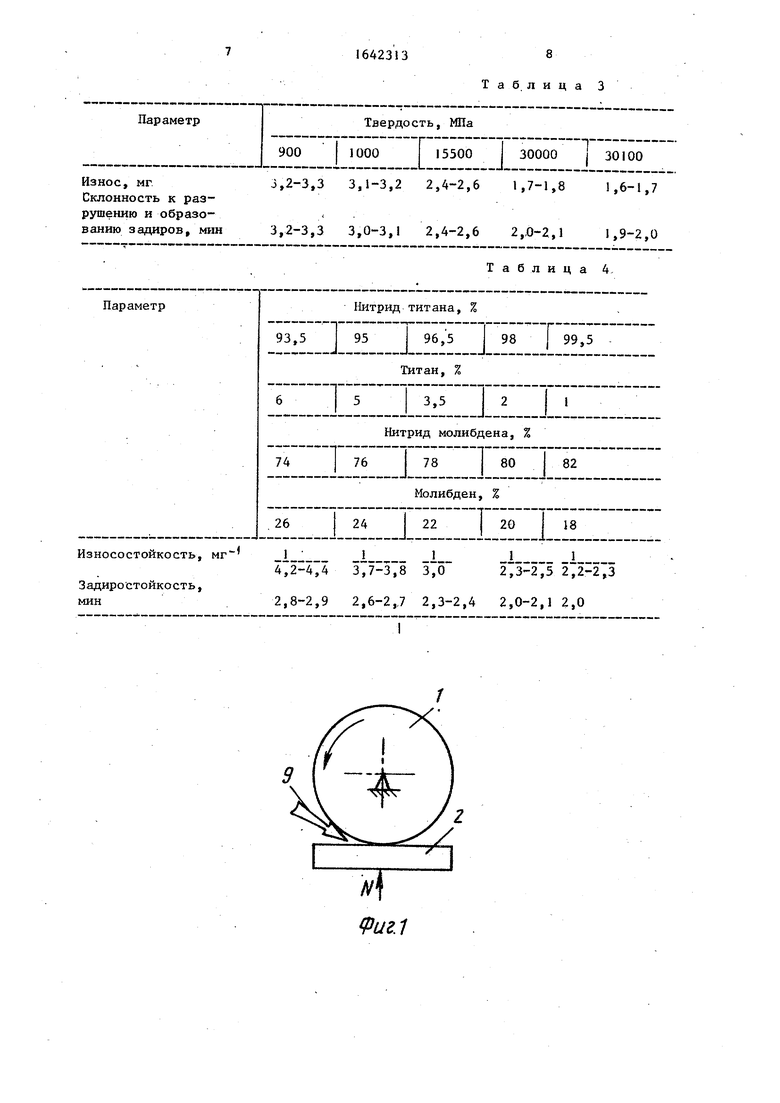

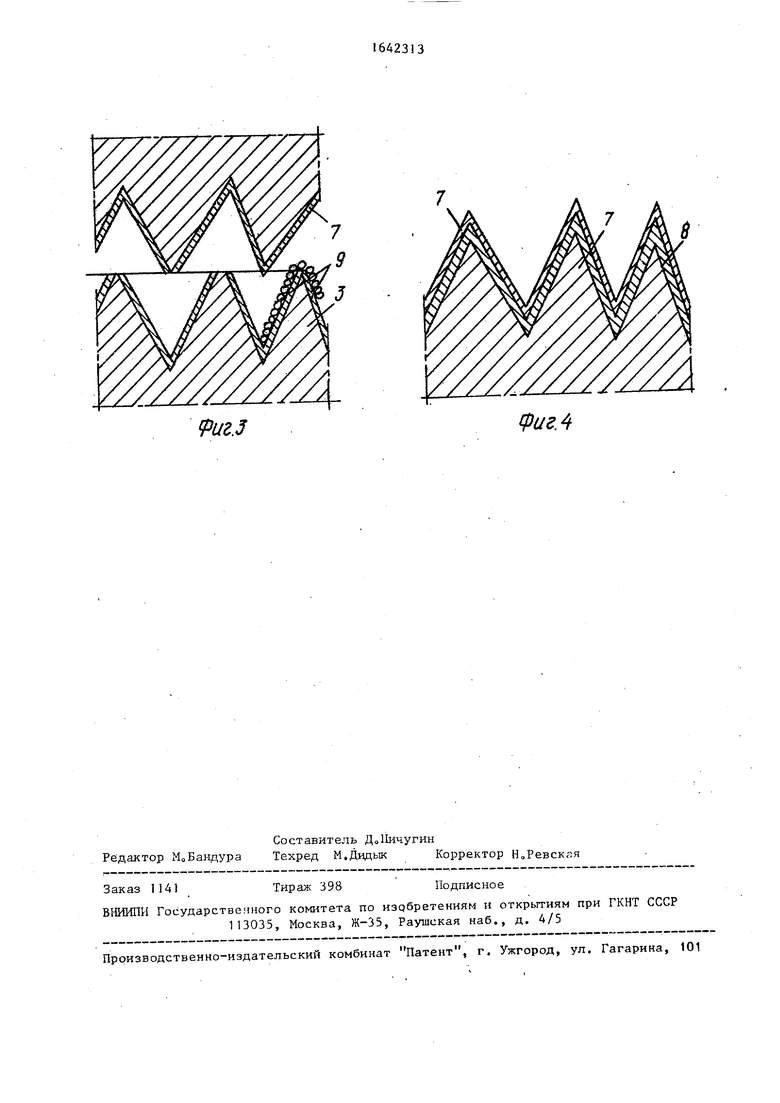

На фиг.1 изображена схема узла тре- 5 пил и вид его испытания; на - схема зоны начального взаимодействия элементов узла трения; на фиг03 - схема взаимодействия элементов узла трения после приработки; на фиг.,4 в а- 20 риант выполнения микронеровностей трущейся поверхности с фторсодержащим слоем и слоем из нитрида титана и титана или нитрида молибдена и молибде- на025

Узел трения (фиг.1) состоит из двух элементов и размещенного между ними смазочного материала, один из которых, например образец, выполнен 30 в виде ролика 1 с цилиндрической поверхностью трения, а другой контробразец в виде пластины 2 с плоской поверхностью трения0 На поверхностях трения ролика 1 и пластины 2 выполнены микронеровности 3 высотой h с выступом 4, впадиной 5 и боковой поверхностью 6, эквидистантно покрытые фторсодержащим слоем 7, например, из поверхностно-активного вещества типа 4д Эфрен, имеющим молекулярную или близкую к нему толщину 0 о При этом отношение &/h 4-10 - 2,4-10 „ Микроиеровности 3 под фторсодержащим слрем 7 дополнительно покрыты слоем д5 8, состоящим из нитрида титана (95 - 98%) и титана (2-5%) или нитрида молибдена (76 - 80%) и молибдена (20 - 24%)о Элементы узла трения, взаимодействующие между собой и со смазоч- Q ным материалом 9, могут иметь не только цилиндрическую поверхность и плоскую поверхность трения при вращатель-: ном перемещении, но, например, цилинд

35

В процессе перемещения элемента-р лика 1 с цилиндрической поверхностью трения относительно элемента-пластины 2 с плоской поверхностью трения, прижимаемой к ней силой N, в зону контакта подводится смазочный материал 9 и таким образом осуществляется испытание узла трения0 При этом выступы 4 микронеровностей 3 контактирующих поверхностей 1 и 2 элементов узла трения вступают в контакт через фторсодержащий слой 7, удерживающий смазочный материал 90 Но ме ре приработки происходит частичный износ фторсодержащего слоя 7 на выступах 4 микронеровностей 3 с одновременным затягиванием смазочного ма териала 9, который расклинивает межконтактный зазор S благодаря его уде жанию боковыми поверхностями 6 и впа динами 5 микронеровностей 30 В результате приработка поверхностей про исходит без образования зацирово

В процессе работы износ микронеро ностей 3 сокращается благодаря удержанию смазочного материала 9 фторсодержащим слоем 7 в зонах 5 и 6 мик ронеровностей 3 до полного износа по следних.

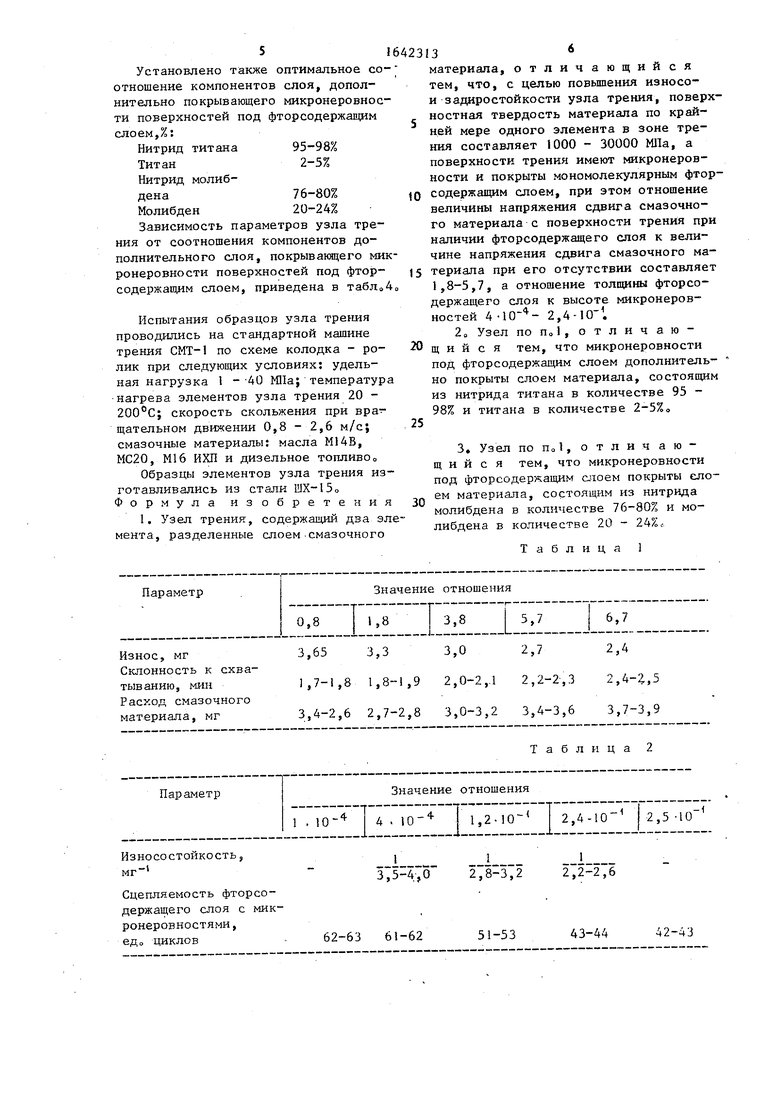

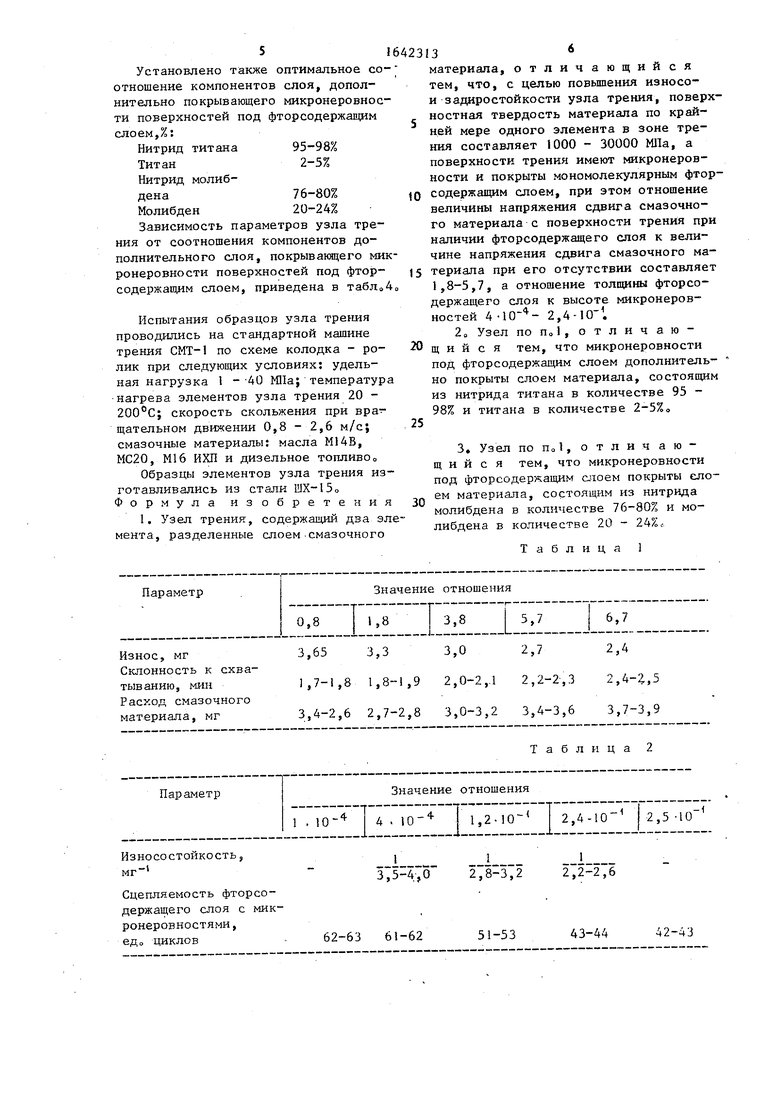

При испытании опытного образца уз ла трения установлено, что оптимальное отношение величин напряжений сдв га смазочного материала с поверхност трения при наличии и отсутствии фтор содержащего слоя составляет 138-5,7 (табл. 1) о

Зависимость параметров узла тре- нил от значения отношения величин напряжений сдвига смазочного материа ла с поверхности трения при наличии и отсутствии фторсодержащего слоя приведена в табло 1„

Оптимальное отношение толщины фторсодержащего слоя к высоте микронеровностей установлено 4-10 - 2,4

Зависимость параметров узла трения от отношения толщины фторсодержащего слоя к высоте микронеровностей приведена в табл02.

При этом поверхности трения вырическне или плоские поверхности тре- ,- полнены с твердостями 1000-30000 МП а

ния обоих контактирующих элементов при вращательном, возвратно-качатель- ном или возвратно-поступательном перемещении о

(табЛоЗ)с

Зависимость параметров узла трения от твердости поверхности приведена в табЛоЗо

5 0 5

0 д 5 Q

5

В процессе перемещения элемента-ролика 1 с цилиндрической поверхностью трения относительно элемента-пластины 2 с плоской поверхностью трения, прижимаемой к ней силой N, в зону контакта подводится смазочный материал 9 и таким образом осуществляется испытание узла трения0 При этом выступы 4 микронеровностей 3 контактирующих поверхностей 1 и 2 элементов узла трения вступают в контакт через фторсодержащий слой 7, удерживающий смазочный материал 90 Но мере приработки происходит частичный износ фторсодержащего слоя 7 на выступах 4 микронеровностей 3 с одновременным затягиванием смазочного материала 9, который расклинивает межконтактный зазор S благодаря его удержанию боковыми поверхностями 6 и впадинами 5 микронеровностей 30 В результате приработка поверхностей происходит без образования зацирово

В процессе работы износ микронеровностей 3 сокращается благодаря удержанию смазочного материала 9 фторсодержащим слоем 7 в зонах 5 и 6 микронеровностей 3 до полного износа последних.

При испытании опытного образца узла трения установлено, что оптимальное отношение величин напряжений сдвига смазочного материала с поверхности трения при наличии и отсутствии фторсодержащего слоя составляет 138-5,7 (табл. 1) о

Зависимость параметров узла тре- нил от значения отношения величин напряжений сдвига смазочного материала с поверхности трения при наличии и отсутствии фторсодержащего слоя приведена в табло 1„

Оптимальное отношение толщины фторсодержащего слоя к высоте микронеровностей установлено 4-10 - 2,4

Зависимость параметров узла трения от отношения толщины фторсодержащего слоя к высоте микронеровностей приведена в табл02.

При этом поверхности трения вы(табЛоЗ)с

Зависимость параметров узла трения от твердости поверхности приведена в табЛоЗо

Установлено также оптимальное соотношение компонентов слоя, дополнительно покрывающего микронеровности поверхностей под фторсодержащим слоем,%:

Нитрид титана 95-98% Титан2-5%

Нитрид молибдена76-80%Молибден 20-24% Зависимость параметров узла трения от соотношения компонентов дополнительного слоя, покрывающего микронеровности поверхностей под фтор- содержащим слоем, приведена в табл04

Испытания образцов узла трения проводились на стандартной машине трения СМТ-1 по схеме колодка - ролик при следующих условиях: удельная нагрузка 1 - 40 МПа; температура нагрева элементов узла трения 20 - 200°С; скорость скольжения при вращательном движении 0,8 - 2,6 м/с; смазочные материалы: масла Ml4B, МС20, Ml6 ИХП и дизельное топливо

Образцы элементов узла трения изготавливались из стали ШХ-150 Формула изобретения

1. Узел трения, содержащий два элемента, разделенные слоем смазочного

5

5

0

материала, отличающийся тем, что, с целью повышения износо- и заднростойкости узла трения, поверхностная твердость материала по крайней мере одного элемента в зоне трения составляет 1000 - 30000 МПа, а поверхности трения имеют микронеровности и покрыты мономолекулярным фтор- содержащим слоем, при этом отношение величины напряжения сдвига смазочного материала с поверхности трения при наличии фторсодержащего слоя к величине напряжения сдвига смазочного материала при его отсутствии составляет 1,8-5,7, а отношение толщины фторсодержащего слоя к высоте микронеровностей 4-10- - 2,.

2 о Узел по п,1, отличающий с я тем, что микронеровности под фторсодержащим слоем дополнительно покрыты слоем материала, состоящим из нитрида титана в количестве 95 - 98% и титана в количестве 2-5%0

3. Узел поп„1,отличаю- щ и и с я тем, что микронеровности под фторсодержащим слоем покрыты слоем материала, состоящим из нитрида молибдена в количестве 76-80% и молибдена в количестве 20 - 24%

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 2017 |

|

RU2651398C1 |

| СПОСОБ АНТИФРИКЦИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 1994 |

|

RU2041787C1 |

| ИЗНОСОСТОЙКОЕ АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2013 |

|

RU2567125C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ В ВАКУУМЕ | 1991 |

|

RU2066705C1 |

| Узел трения скольжения | 1990 |

|

SU1751506A1 |

| Способ нанесения твердого смазочного покрытия на поверхности трения | 1974 |

|

SU492702A1 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2002 |

|

RU2230238C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЯХ ИЗ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ И СОСТАВ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421547C1 |

| РЕМОНТНО-ВОССТАНОВИТЕЛЬНАЯ ПРИСАДКА К СМАЗОЧНЫМ МАТЕРИАЛАМ | 2015 |

|

RU2598078C1 |

| ПРОТИВОИЗНОСНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2264436C1 |

Изобретение относится к машиностроению, а именно к конструкциям узлов трения, позволяющих повпсить т: износо- изадиростойкость шатаниях, и может быть использован длт трущихся деталей топливной аппаратуры двигателей внутреннего сгорания. Цель изобретения - повышение игггюсо- и задиростойкости элементов узла трения при испытаниях путем удержания смазочного материала на трущихся поверхностях,, Узел трения состоит из двух взаимодействующих разцов., разделенных смазочным материалом, один из которых,например, выполнен в виде ролика с цилиндрической поверхностью трения, а другой - в виде пластины с плоской поверхностью трения0 На поверхностях трения ролика и пластины выполнены микронерОБНОсти 3, эквидистантно покрытые фторсодержащим слоем 7. При оптимсльное отношение толгошы слоя , к высоте микронеров- носгей 3 составляет 4.10 - 2,-10 Ыикроксровностн 3 по- Лторсодерчатя слоем 7 дополнительно покрыть поем 8, содержащим 95-98% нптрлд титана и 2-5% титана ИР . 76-80% нитрида молибдена п 20-2 + молибден а с Нанесен ный фторсог сгч ачдий слон 7 позволяет при работе у3 .а трения упег кивать смазочньш материал 9 г. утче контакт- тем искличая залир и повышал износостойкость узла чрешШо 4 1Ш01 4 табл„ ад :RJ« If i Vrf-ЭчЧ K-SA C35 с со tes со ™л. i4 Фм-t

ПараметрЗначение отношения

0,8 J 8 J 3,8 Jjb7j J,7

Износ, мг3,653,33,02,72,4

Склонность к схватыванию, минI 7 1 8 1,8-1,9 2,0-2,1 2,2-2,3 2,4-2,5 Расход смазочного материала, мг 3,4-2,6 2,7-2,8 3,0-3,2 3,4-3,6 3,7-3,9

Таблица 2

ПараметрЗначение отношения

Износостойкость,,,.

375I47o 278-з72

Сцепляемость фторсодержащего слоя с микронеровностями , ед„ циклов62-63 Ы-62 51-53 43-44

Таблица 3

Pue.J

Составитель Д,11ичугин Редактор MgБандура Техред М.Дидык Корректор Н„Ревская

Заказ 1141

Тираж 398

ВНИИПИ Государствечного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

6

Фиг А

Подписное

| Узел трения для исследования толщины смазочных пленок при испытаниях | 1981 |

|

SU1023226A1 |

Авторы

Даты

1991-04-15—Публикация

1988-09-07—Подача