Изобретение относится к способу получения износостойкого покрытия и может использоваться для создания пар трения, стойких к изнашиванию.

Известны различные способы получения износостойких покрытий, основанные на внедрение в поверхностный связующий слой твердых армирующих частиц [1, 2, 3].

По патенту [1] твердые частицы кремния внедряют в поверхностный мягкий слой алюминиевого сплава путем газопламенного напыления. Затем частицы со слабой адгезией к поверхности сплава удаляли металлической щеткой. После этого проводили микродуговое оксидирование (МДО) поверхностного слоя формируя высокую степень адгезии оплавленных в процессе (МДО) частиц кремния и модифицированного слоя оксида алюминия. Поверхностный слой меняет свои химические свойства, превращаясь в керамику, что меняет взаимодействие с ответной деталью в паре трения. Недостаток данного метода- это получение покрытия возможно исключительно к материалам, подверженным технологии микродугового оксидирования. На материалах с основой меди, олова и т.п. эта технология неработоспособна.

По патенту [2] частицы карбида титана совместно с частицами сплава содержащего никель, железо, кобальт, медь, хром, алюминий, молибден, ниобий, ванадий, марганец, титан с органическими включениями на основе углерода, кремния, бора, фосфора наносят на подложку методом плазменной сварки дугой прямого действия или осаждения распылением/оплавлением с образованием наплавленного покрытия. Частицы карбида титана перед нанесением покрытия плакировали никелем и легировали хромом и алюминием путем пакетной цементации с получением плакировки NiCrAl. Таким образом, легированный композитный порошок осаждают на мягкую сталь. Частицы карбида титана при этом представляют смесь сферообразных и угловатых частиц. Из-за физических свойств частицы скругленные частицы тонут в свежеосажденном (незатвердевшем) слое, угловатые же частицы всплывают. Это является недостатком этого способа. Наиболее предпочтительные с целью уменьшения трения частицы смещаются в глубину покрытия, а остроугольные поднимаются к поверхности, тем самым ухудшая трибологические свойства.

Наиболее близким заявляемому изобретению (прототип) является патент [3] где на металлическую основу наносят износостойкую структуруиз никелевого сплава и керамических материаловв том числе из шаробразных частиц из карбида вольфрама или оксида алюминия или оксида хрома или карбида хрома,формируя наплавленный слойс помощью лазерной пушки или горелки. Затем на созданную структуру наносят мягкое приработочное покрытие (медь, олово, бронза, баббит), соединенное металлургическим способом с нижележащим слоем, формируя зону сплава или диффузии.

Недостатком прототипа является размещение мягкого материала поверх твердого, что влечет повышенный износ в процессе работы узла трения, отсутствие рекомендаций по соотношению размеров частиц с величиной исходной шероховатости, что приведет к колебаниям коэффициента трения в непредсказуемом диапазоне. При этом образование микроклинов смазки - непрогнозируемо. Адгезия армирующего материала к материалам связки может оказаться низкой, вследствие большой разницы в свойствах материала износостойкой структуры и приработочной части. Кроме того возможна неоднородность покрытия по толщине, что снизит его прочность на сдвиг.

Указанные недостатки принципиально ограничивают область применения известных способов создания износостойких покрытий на основе карбидов.

Техническим результатом заявляемого изобретения является повышение антифрикционных и механических свойств, стойкости к истиранию поверхности материала путем получения покрытия с гарантированной адгезией армирующих частиц, прогнозируемыми характеристиками поверхностной износостойкой структуры.

Технический результат достигается за счет того, что размер наиболее крупной фракции частиц не превышает максимальной высоты микронеровностей поверхности основы, на поверхности армирующих частиц имеется слой кобальта, толщина слоя связки находится в пределах от 1,2d до 1,8d, где d –средний размер армирующих частиц основной фракции, а армирование связки производится механическим вдавливанием частиц карбида вольфрама с последующей отдельной операцией кратковременного нагрева покрытия до температуры плавления материала связки, причем усилие механического вдавливания регламентируется условием

Р ≥ Mш*Pед (Н),

где Mш=Sконт/Sедтела - количество частиц в зоне контакта деформирующего инструмента, шт; Pед - усилие достаточное для вдавливания единичного шара на глубину, равную диаметру, Н.

Соблюдение указанного соотношения размера частиц и высоты микронеровностей обеспечивает полное заглубление вдавленных в мягкую основу армирующих частиц, которые практически не будут выступать над поверхностью связки. Такая геометрия позволяет им после оплавления надежно закрепиться в связке и сохранить прочное закрепление в процессе работы пар трения. Увеличение размера армирующих частиц сверх установленной границы резко увеличивает высоту шероховатости конечной поверхности и приводит к таким же отрицательным эффектам, что описаны ниже для уменьшения толщины слоя связки.

Обязательность наличия слоя кобальта на поверхности обусловлена очень высокой адгезией этого металла к карбиду вольфрама, в то же время структура и металлические свойства кобальта обеспечивают диффузионную связь с перечисленными металлами связующего слоя. Таким образом, покрытие армирующих частиц кобальтом, дает прочное соединение последних со связкой, причем легко обеспечивается технологически.

Границы допустимой толщины слоя связки определены экспериментально. При меньшей, чем 1,2d толщине слоя связующего растет шероховатость поверхности конечного покрытия из-за неравномерного утапливания части частиц в слое связки, из-за контакта с материалом основы до момента полного утапливания в связку. Это ведет к увеличению коэффициента трения, уменьшению прочности удержания армирующих частиц связующим. Стойкость покрытия при эксплуатации снижается, в ряде случаев в разы из-за неравномерного контакта с материалом ответной детали пары трения, вплоть до нагрева и оплавления связки.

При увеличении толщины слоя связки свыше 1.8d между армированным частицами карбида вольфрама слоем и материалом основы остается неармированный слой материала связки, который уменьшает прочность покрытия при сдвигающих нагрузках.

Технических решений с указанными отличительными признаками в патентных и научно-технических источниках информации не обнаружено, следовательно, заявляемый способ обладает существенными отличиями.

Пример 1

Для эксперимента использовались плоские образцы основы из стали 30Х13 (ГОСТ 5632-2014 ) размером 25 на 25 мм, толщиной 5 мм. Обработанные образцы имели исходную шероховатость Rmax 12,6-12,9мкм, Ra 2,4…2,6 мкм. На поверхность методом наплавки наносилось покрытие, состоящее из баббита Б83 толщиной 180 мкм со статическим пределом текучести, σт 8-8.5 кг/см2, ГОСТ 1320-74 (ИСО 4383-91).

После покрытия образцы шлифовались, для обеспечения нормированной толщины покрытия.

Порошок карбида вольфрама ВК8, использованный для армирования, получен по методу [4], нескольких фракционных составов. Накатывание производилось твердосплавным роликом диаметром 100 мм со сферическим поперечным профилем с радиусом скругления R 50мм.

Накатывание производилось на фрезерном станке с ЧПУ повышенной точности. Настройка положения точки контакта ролика и поверхности по касанию исходной поверхности, тем самым выполнялось гарантированное внедрение шаровых армирующих частиц на глубину соответствующую диаметру армируемых частиц с одновременным выравниванием слоя баббита выдавленного в виде навалов при вдавливании индентов. Дополнительно контролировалось усилие накатывания динамометром RCD Тип 9124C. При контрольной настройке оценивалась величина осевого усилия. При превышении усилия накатывания нормируемой величины проводилась корректировка положения до достижения нормируемой величины.

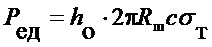

Расчет усилия проводился по зависимости [5]

,

,

где Ред- нагрузка в зоне контакта сферы поверхностью, достаточная для возникновения пластических деформаций, Н;

σт - статический предел текучести, МПА; из ГОСТ 1320-74 (ИСО 4383-91)для связующего из оловянистого баббита Б83 =8-8.5 кг/см2,

ho- глубина вдавливания, равная среднему диаметру шаровых частиц, мм;

Rш- средний радиус частиц, мм.

с - коэффициент стеснения, (2.8…3).

Исходя из геометрических соображений рассчитывалась площадь первичного пятна контакта при накатывании указанным выше роликом.

Рассчитывалось с учетом квадратной упаковки количество сферических частиц в зоне контакта.

Для упрощения расчета предполагалось, что 50% частиц внедрялось на глубину 100% диаметра армирующих элементов, а 50% на глубину 50% диаметра армирующих элементов. По описанной методике рассчитывалось нормированное минимальное усилие накатывания.

Накатывание производилось после свободного равномерного насыпания частиц на поверхность исходного материала. Шаг между соседними проходами при накатывании, исходя из геометрии зоны контакта, равен 0,3 мм.

После накатывания производилось оплавление газовой горелкой при подаче 200 мм/мин, температура поверхности 370…390С выставлялась за счет изменения расстояния от горелки до зоны нагрева и контролировалась тепловизором.

Испытание покрытия проводилось на установке [6].

Индентор, цилиндрический стержень диаметром 1мм из твердого сплава ВК8 вводился в контакт с испытуемой поверхностью на расстоянии 10 мм от края образца. Частота вращения двигателя 185 мин-1. Усилие нагружения 4 Н.

Критерием достижения предельного числа циклов до разрушения служило появление зоны видимости стальной основы, либо чистой связки из баббита более чем в 50% наблюдаемой поверхности.

Результаты и условия проведения испытаний приведены в табл.1

Rmax, мкм

накатывания/ минимальное расчетное усилие, Н

порошка

Испытаний износостойкости

4000

При анализе износа было выявлено, что происходит равномерный износ шаровых частиц с наблюдением процесса надежного удерживания частиц в связке.

4000

При анализе износа покрытия было выявлено, что происходит износ имплантированных шаровых частиц с наблюдением вырывания из связки армирующих частиц и проявление видимости основной стальной поверхности, что показывает неспособность связующего удержать армирующие частицы при размере наплавленного покрытия меньше 1,2d диаметра твердосплавных частиц. При этом оторвавшиеся частицы попадают в зону зазора между контактируемыми деталями и существенно уменьшают стойкость к износу узла трения в целом.

4000

При анализе износа покрытия было выявлено, что происходит износ имплантированных шаровых частиц с наблюдением вырывания из связки армирующих частиц и проявление видимости основной стальной поверхности, что показывает неспособность связующего удержать армирующие частицы при размере наплавленного покрытия меньше 1,2d диаметра твердосплавных частиц. При этом оторвавшиеся частицы попадают в зону зазора между контактируемыми деталями и существенно уменьшают стойкость к износу узла трения в целом.

4000

При анализе износа покрытия, выявлено, что происходит равномерный износ шаровых частиц с наблюдением процесса надежного удерживания частиц в связке.

6350

При анализе износа покрытия, выявлено, что происходит равномерный износ шаровых частиц с наблюдением процесса надежного удерживания частиц в связке.

4000

При анализе износа покрытия было выявлено, что происходит смещение имплантированных шаровых частиц, нарушение и шероховатости образца. Эти явления снижают прочность покрытия, что способствует появлению задиров и быстрому изнашиванию.

Источники информации, принятые во внимание.

1 Патент РФ RU 2 361 970 C2 ИЗНОСОСТОЙКОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ.Авторы:Криштал Михаил Михайлович (RU)Рюмкин Михаил Олегович (RU), Макаровец Николай Александрович (RU), Гаевский Валерий Владимирович (RU), Большаков Василий Александрович (RU). 2009.07.20

2 Патент РФ RU 2 682 738 C2(51) ФИАЛА Петр (CA),ЧЕЙВЗ ОтелоЭнойоКОЗКУЛАБ Эрик (CA)Опубликовано: 21.03.2019 Бюл. № 9

3 Патент РФ RU 2009143528А ДЕТАЛЬ МАШИНЫ ДЛЯ ПАРЫ СКОЛЬЖЕНИЯ, А ТАКЖЕ СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ.Авторы:БЕНЗОН Майкл Айс (DK), МОЧУЛЬСКИ Лех (DK), ФОГ ДжесперВайс (DK). Опубликовано: 2011.05.27

4 Патент РФ № 2746197 В22F 9/10, В22F 9/14Способ получения мелкодисперсного порошка тугоплавкого материала / Зверовщиков А.Е., Зверовщиков В.З., Колмаков К.М., Борисов Д. А// Опубл. 08.04.2021 в БИ №10.

5 Крагельский И.В. Трение и износ. - М.: Машиностроение, 1968. - 480 с.

6 Патент РФ № 2558711 С1 Устройство для измерения переходного сопротивления, износостойкости и антифрикционных свойств гальванических покрытий:. Перелыгин, Ю.П., Киреев, С.Ю., Карачев, К.В.2015. Бюл. № 22. 8 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НАПЛАВКИ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2006 |

|

RU2311275C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ КОЛЕЦ ИМПУЛЬСНЫХ ТОРЦЕВЫХ УПЛОТНЕНИЙ | 2015 |

|

RU2631439C2 |

| Способ внедрения в поверхностный слой углеродистых конструкционных сталей карбидов и оксидов тугоплавких металлов комбинированным пластическим деформированием | 2018 |

|

RU2704345C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2006 |

|

RU2322335C1 |

| КОМПОЗИЦИОННЫЕ ЭЛЕКТРОДНЫЕ МАТЕРИАЛЫ ДЛЯ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ НАНОЧАСТИЦАМИ ПОКРЫТИЙ | 2008 |

|

RU2371520C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2524471C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ НАНОЧАСТИЦАМИ ПОКРЫТИЙ | 2008 |

|

RU2367724C1 |

| Способ модифицирования поверхности твердого титанового сплава | 2022 |

|

RU2792538C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ МЕТОДОМ КОАКСИАЛЬНОЙ ЛАЗЕРНОЙ ОПЛАВКИ | 2011 |

|

RU2503740C2 |

Изобретение относится к способу получения износостойкого покрытия и может использоваться для создания пар трения, стойких к изнашиванию. Износостойкое покрытие, нанесенное на поверхность основы из конструкционного материала, с шероховатостью Rmax от 5 до 80 мкм, состоит из слоя связующего сплава, содержащего в любых сочетаниях и пропорциях медь, олово, сурьму, висмут, свинец, и армирующих частиц карбида вольфрама, имеющих форму, близкую к сферической, причем связующее нанесено на поверхность основы методом наплавления или напыления, причем армирующие частицы карбида вольфрама содержат на поверхности слой кобальта, размер наиболее крупной фракции армирующих частиц карбида вольфрама не превышает максимальной высоты микронеровностей поверхности конструкционного материала, толщина слоя связующего сплава составляет от 1,2d до 1,8d, где d - средний размер армирующих частиц карбида вольфрама, при этом армирующие частицы карбида вольфрама механически вдавлены в слой связующего сплава с усилием, определяемым по предложенному соотношению, с последующим нагревом покрытия до температуры плавления связующего сплава. Изобретение направлено на повышение антифрикционных и механических свойств. 1 пр., 1 табл.

Износостойкое покрытие, нанесенное на поверхность основы из конструкционного материала, с шероховатостью Rmax от 5 до 80 мкм, состоящее из слоя связующего сплава, содержащего в любых сочетаниях и пропорциях медь, олово, сурьму, висмут, свинец, и армирующих частиц карбида вольфрама, имеющих форму, близкую к сферической, причем связующее нанесено на поверхность основы методом наплавления или напыления, отличающееся тем, что армирующие частицы карбида вольфрама содержат на поверхности слой кобальта, размер наиболее крупной фракции армирующих частиц карбида вольфрама не превышает максимальной высоты микронеровностей поверхности конструкционного материала, толщина слоя связующего сплава составляет от 1,2d до 1,8d, где d – средний размер армирующих частиц карбида вольфрама, при этом армирующие частицы карбида вольфрама механически вдавлены в слой связующего сплава при усилии, соответствующем условию

Р ≥ M ш*Pед. (Н),

где Mш=Sконт/Sед.тела - количество частиц в зоне контакта деформирующего инструмента, шт.; Pед. - усилие, достаточное для вдавливания единичного шара на глубину, равную диаметру, Н, с последующим нагревом покрытия до температуры плавления связующего сплава.

| СПОСОБ ОБРАБОТКИ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ И/ИЛИ ЧУГУННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2410212C2 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2011 |

|

RU2484180C2 |

| ДЕТАЛЬ МАШИНЫ ДЛЯ ПАРЫ СКОЛЬЖЕНИЯ, А ТАКЖЕ СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2433206C2 |

| АБРАЗИВНАЯ ПРОВОЛОКА ДЛЯ РЕЗКИ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2014 |

|

RU2653378C2 |

| ПРОИЗВОДНОЕ ТЕТРАГИДРОКАРБОЛИНА | 2011 |

|

RU2572818C2 |

Авторы

Даты

2023-01-24—Публикация

2021-12-01—Подача