Фиг. 2

Изобретение относится к теплообмен- ным аппаратам, а более конкретно к теплообменникам для тепловой обработки при непрерывном получении творога в потоке используемым на перерабатывающих заводах молочной промышленности.

Известен теплообменник для тепловой обработки молочного продукта при непрерывном получении творога в потоке, выполненный из размещенных соосно двух плоскоовальных труб с фланцами на концах, штуцерами для подвода и отвода теплоносителя и ребрами жесткости, разделяющими межтрубное пространство вдоль оси теплообменника на два симметричных канала, в котором ребра жесткости соединяют середины противолежащих плоскопараллельных участков труб, а внутренняя труба снабжена системой параллельных штырей, жестко установленных перпендикулярно ее плоско-параллельным стенкам, проходящих сквозь них и закрепленных с нэружней стороны внутренней трубы.

Другое отличие теплообменника заключается в том, что каждая плоскоовальная труба состоит из двух симметричных частей и выполнена из листового материала, а ребра жесткости являются продолжением асимметричных сторон внутренней трубы и размещены в зазоре между внутренней и наружной трубами перпендикулярно их плоскопараллельным участкам.

Недостатком известного теплообменника является неравномерный прогрев молочной смеси, перемещающейся в потоке вдоль теплообменника, что приводит к неравномерному формированию и созреванию сгустка, а при его охлаждении - к неравномерному отбору тепла от сгустка, что снижает качество творога, кроме того, размещение в каждом канале теплообменника входных и выходных штуцеров (патрубком) усложняет изготовление теплообменников, а также монтажные работы.

Известен теплообменник для тепловой обработки при непрерывном получении творога в потоке, содержащий две соосно размещенные одна в другой плоскоовальные трубы с фланцами на концах и элементами для измельчения сгустка в виде плоских ножей расположенных по меньшей мере в один ряд параллельно оси теплообменника и жестко закрепленных во внутренней трубе, причем их режущие кромки расположены навстречу потоку и имеют форму, например вогнутую, а межтрубное пространство симметрично на плоскопараллельных участках разделено ребрами

жесткости на два симметричных канала, вход и выход которых обеспечены штуцерами (патрубками), жестко закрепленными на участках наружной трубы вблизи фланцев с

противоположных сторон теплообменника. Известный теплообменник позволяет повысить производительность путем снижения динамического сопротивления потоку молочной смеси в полости внутренней

0 трубы в процессе формирования и созревания сгустка в потоке,

Недостатком известного устройства является неравномерный прогрев молочной смеси вдоль теплообменника, что приводит

5 к неравномерному формированию и созреванию сгустка, а при его прохождении вдоль теплообменника при охлаждении - к неравномерному отбору тепла от сгустка.

Неравномерное формирование и созре0 вание сгустка вызывает неравномерное его перемещение в теплообменнике, а неравномерный отбор тепла от сгустка в процессе его охлаждения приводит к ухудшению отделения сыворотки, что снижает качество

5 творога.

Данный недостаток объясняется тем, что потоки теплоносителя (хладагента), которые перемещаются в самостоятельных, разделенных ребрами жесткости, каналах

0 имеют различные скорости движения потоков, а следовательно, и различную теплоотдачу, чти приводит к неравномерному теплообмену между теппоносителем и молочной смесью. Различные скорости движе5 ния потоков теплоносителя возникают вследствии наличия в каждом канале теплообменника входного и выходного-патрубка, которые соединены отдельными трубопроводами, имеющими различные конфигура0 ции, а следовательно, и различные сопротивления потоку теплоносителя (хладагента).

Необходимо также отметить, что наличие выходного и входного патрубков, в каж5 дом канале усложняет конструкцию теплообменника в процессе его изготовления, а также в процессе монтажных работ при подготовке теплообменников к эксплуатации, так как возникает необходимость

0 осуществлять подвод и отвод теплоносителя (хладоносителя) к двум отдельным его каналам.

Целью изобретения является устранение указанных недостатков, т. е. повышение

5 качества творога и снижение трудоемкости монтажных работ.

Цель достигается тем, что в известном устройстве, содержащем две соосно размещенные одна в другой плоскоовальные трубы с фланцами, патрубками для подвода и

отвода теплоносителя, а также элементы для измельчения сгустка и ребра жесткости, установленные между противоположными плоскими поверхностями плоскоовальных труб, патрубки для подвода и отвода тепло- носителя установлены на противоположных параллельных сторонах наружной плоскоовальной трубы, причем их оси расположены в плоскости симметрии ребер жесткости.

Размещение двух патрубков на проти- воположных плоскопаралпельных сторонах теплообменника, плоскости симметрии ребер, жескости которых расположены в диа- метральных плоскостях патрубков, позволяет повысить качество получения творога путем более равномерного нагрева теплоносителем молочной смеси в процессе формирования и созревания сгустка, а также обеспечения его более равномерного охлаждения холодной водой, что приводит к улучшению отделения сыворотки от сгустка. Кроме того, упрощается конструкция теплообменника и снижаются затраты в процессе монтажных работ при подготовке его к эксплуатации.

Указанные существенные признаки обеспечивают достижение положительного результата, т. е. повышение качества получаемого творога и снижение трудоемкости в процессе изготовления теплообменника, а также в процессе монтажных работ при подготовке теплообменника к эксплуатации.

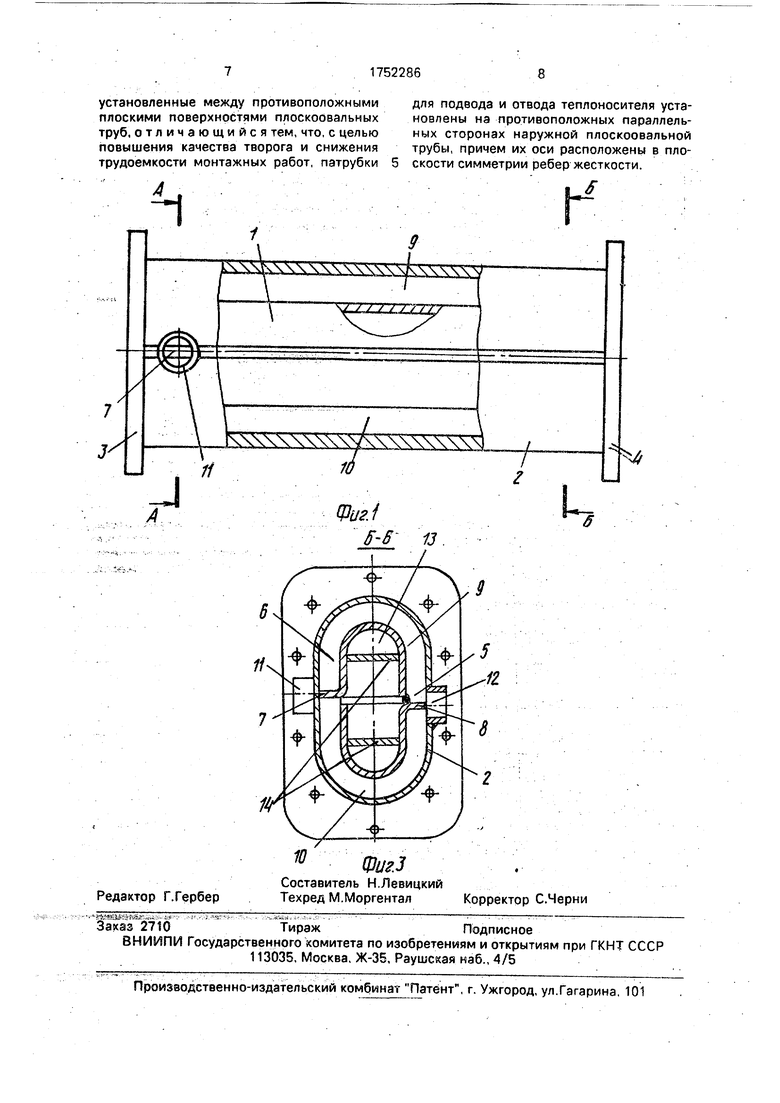

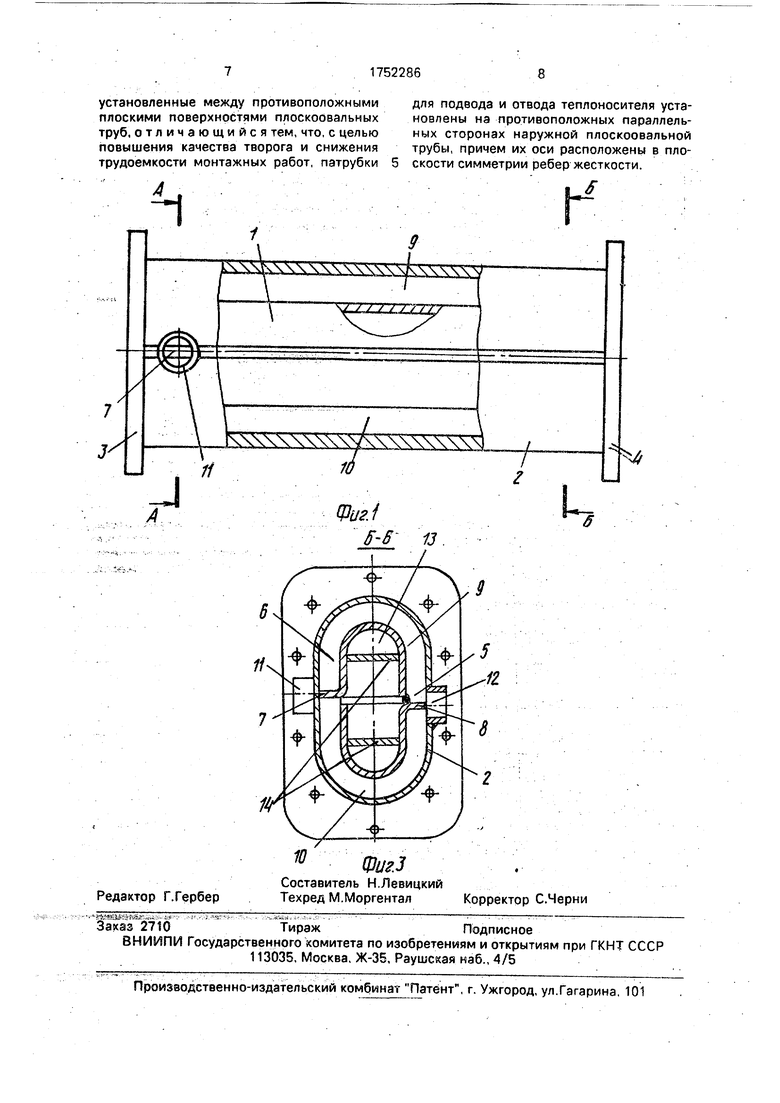

На фиг. 1 представлен теплообменник, вид сверху: на фиг. 2 - разрез А-А на фиг 1; на фиг. 3 - разрез Б-Б на фиг 1.

Теплообменник содержит выполненные из листового металла и размещенные соосно одна в другой плоскоовальные трубы: внутреннюю 1 и наружнюю 2, жестко соединенные с фланцами 3 и 4, при этом межтрубное пространство симметрично на плоскопараллельных участках 5 и б (фиг. 2 и 3) разделено ребрами 7 и 8 жескости на два симметричных канала 9 и 10, вход и выход которых обеспечены патрубками 11 и 12, жестко закрепленными на плоскопараллельных участках наружней трубы на противоположных сторонах теплообменника, при этом плоскости симметричны Х-Х и Y-Y ре- бер жескости расположены в диаметральных плоскостях патрубков, а в полости 13 внутренней трубы перпендикулярно ее плоскопараллельным стенкам жестко закреплены элементы для измельчения сгустка, выполненные в виде, например, плоских ножей 14, которые расположены параллельно оси теплообменника, например, в один ряд.

Теплообменник работает следующим образом.

При жестком и герметичном подключении фланцев 3 и 4 к молокопроводу, а также патрубков 11 и 12 к системе теплоносителя (молокопровод и система теплоносителя условно не показаны), таким образом, чтобы их потоки были встречны, происходит равномерный нагрев молочного продукта, формирование и созревание сгустка в процессе его прохождения по внутренней трубе 1 или охлаждение сгустка, обеспечивающее более равномерное отделение сыворотки

При изготовлении творога в потоке закисший молочный продукт поступает по молокопроводу Р полость 13 и при его нагревании теплоносителем, поступающим, например, в патрубок 11, ось которого расположена в плоскоеги симметрии Х-Х ребра 7 жесткости, осуществляется формирование и созревание сгустка, при этом теплоноситель, рассекаемый ребром 7 жесткости на два потока, поступает в независимые друг от друга каналы 9 и 10 и, пройдя их вдоль теплообменника, поступает в патрубок 12, который расположен на противолежащей плоскопараллельной стороне 5, причем ось патрубка 12 расположенного вблизи противолежащего фланца 4, размещена в плоскости симметрии Y-Y ребра 8 жесткости. Таким образом, теплоноситель, разделенный ребром 7 жесткости на два одинаковых потока, снова преобразуется в один поток, при этом скорость двух разделенных потоков и независимых друг от друга будет одинаковой Одинаковой будет и теплопередача от теплоносителя к молочной смеси

За счет размещения патрубков на противолежащих плоскопараллельных сторонах наружней трубы, оси которых расположены в плоскостях симметрии ребер жесткости, обеспечивается равномерность движения двух независимых потоков теплоносителя в каналах теплообменника, исключая тем самым перепад теплопередачи от теплоносителя к перемещающейся во внутренней трубе молочной смеси, что повышает качество изготавливаемого творога. Кроме того, указанное расположение патрубков позволяет сниз ить трудоемкость теплообменника, а также монтажные работы приблизительно на 10% за счет сокращения трубопроводов, подсоединяемых к теплообменнику.

Формула изобретения

Теплообменник для тепловой обработки при непрерывном получении творога в потоке, содержащий две соосно размещенные одна в другой плоскоовальные трубы с фланцами, патрубками для подвода и отвода теплоносителя, а также элементы для измельчения сгустка и ребра жесткости.

установленные между противоположнымидля подвода и отвода теплоносителя уста- плоскими поверхностями плоскоовальныхновлены на противоположных параллель- труб, о т л и ч а ю щи и с я тем, что, с цельюных сторонах наружной плоскоовальной повышения качества творога и снижениятрубы, причем их оси расположены в пло- трудоемкости монтажных работ, патрубки5 скости симметрии ребер жесткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник для тепловой обработки при непрерывном получении творога в потоке | 1989 |

|

SU1666022A1 |

| ГОРИЗОНТАЛЬНЫЙ МНОГОПОЛОЧНЫЙ КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ТЕПЛОНАПРЯЖЕННЫХ ПРОЦЕССОВ ХИМИЧЕСКОГО СИНТЕЗА | 2004 |

|

RU2266781C2 |

| КОТЕЛ ДЛЯ ОТОПЛЕНИЯ И/ИЛИ ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ И ТЕПЛООБМЕННИК КОТЛА | 2011 |

|

RU2452907C1 |

| Гелиосистема Ширинского | 1989 |

|

SU1695064A1 |

| Теплообменник | 1989 |

|

SU1749684A1 |

| АППАРАТ ДЛЯ ПРОИЗВОДСТВА МОЛОЧНЫХ ПРОДУКТОВ | 2014 |

|

RU2565555C1 |

| ТЕПЛООБМЕННИК | 1995 |

|

RU2100732C1 |

| Проточный охладитель молока | 2021 |

|

RU2757618C1 |

| ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 2014 |

|

RU2571886C2 |

| Теплообменник | 1989 |

|

SU1772572A1 |

Изобретение относится к молочной промышленности и может быть использовано при непрерывном получении творога в потоке. Цель изобретения -повышение качества творога и снижение трудоемкости монтажных работ. Теплообменник содержит две соосно размещенные одна в другой плоскоовальные трубы 1,2с патрубками 11,12 для подвода и отвода теплоносителя. В теплообменнике установлены элементы 14 для измельчения сгустка и ребра 7,8 жесткости, установленные между противоположными плоскими поверхностями плоскоовальных труб. Патрубки 11. 12 для подвода и отвода теплоносителя установлены на Противоположных сторонах наружной плоскоовальной трубы, причем их оси расположены в плоскости симметрии ребер жесткости. 3 ил.

у Л Л N vs у

V/ f /mljf f

Редактор Г.Гербер

Фиг.З

Составитель Н.Левицкий

Техред М.МоргенталКорректор С.Черни

Э

Ц

| Авторское свидетельство СССР № 1546823, кл А 23 С 3/32, 1988 | |||

| Теплообменник для тепловой обработки при непрерывном получении творога в потоке | 1989 |

|

SU1666022A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-07—Публикация

1990-03-30—Подача