Изобретение относится к машиностроению, в частности к конструкциям для измельчения и помола твердозернистого материала.

Известно устройство для измельчения зернистого материала, содержащее рабочие органы в виде наружной и внутренней пружин, соединенных с ведущим валом.

Недостатками устройства являются ограничения по твердости и размерам гранул исходного материала и низкая эффективность помола.

Целью изобретения является интенсификация процесса измельчения и повышение надежности.

Цель достигается тем, что устройство снабжено приспособление возвратно-поступательного перемещения пружин в виде штока, один конец которого закреплен над крышкой установки посредством опоры, другой - на элементе крепления пружин и кожуха с подпружиненным ударником,

Ё

чем вал выполнен полым с вертикальной осью вращения, а элементы крепления - в виде перфорированных верхнего и нижнего фланцев, последний из них имеет смонтированные на наружной поверхности винтообразные лопасти, а по периметру - уплотняющее кольцо, при этом шток размещен в полости вала, наружная пружина выполнена с прямоугольным поперечным сечением, а внутренняя - с круглым сечением.

Цель также достигается за счет выполнения привода возвратно-поступательного перемещения пружин в виде расположенной между опорой и крышкой гидрокамеры, соединенной посредством гибкого трубопровода с плунжерным насосом.

Интенсификация процесса измельчения материала с различными размерами гранул достигается за счет обеспечения вращательного и одновременно возвратно-поступательного движения рабочих элементов

XJ

(Я

го

ю ю

в виде пружин, за счет двухэтапного измельчения в едином корпусе и использования эффекта перехода потенциальной энергии подпружиненного ударника в кинетическую.

При этом повышение надежности достигается за счет гидропривода и исключения трения между витками рабочих элементов и боковыми поверхностями между ударником и его защитной оболочкой.

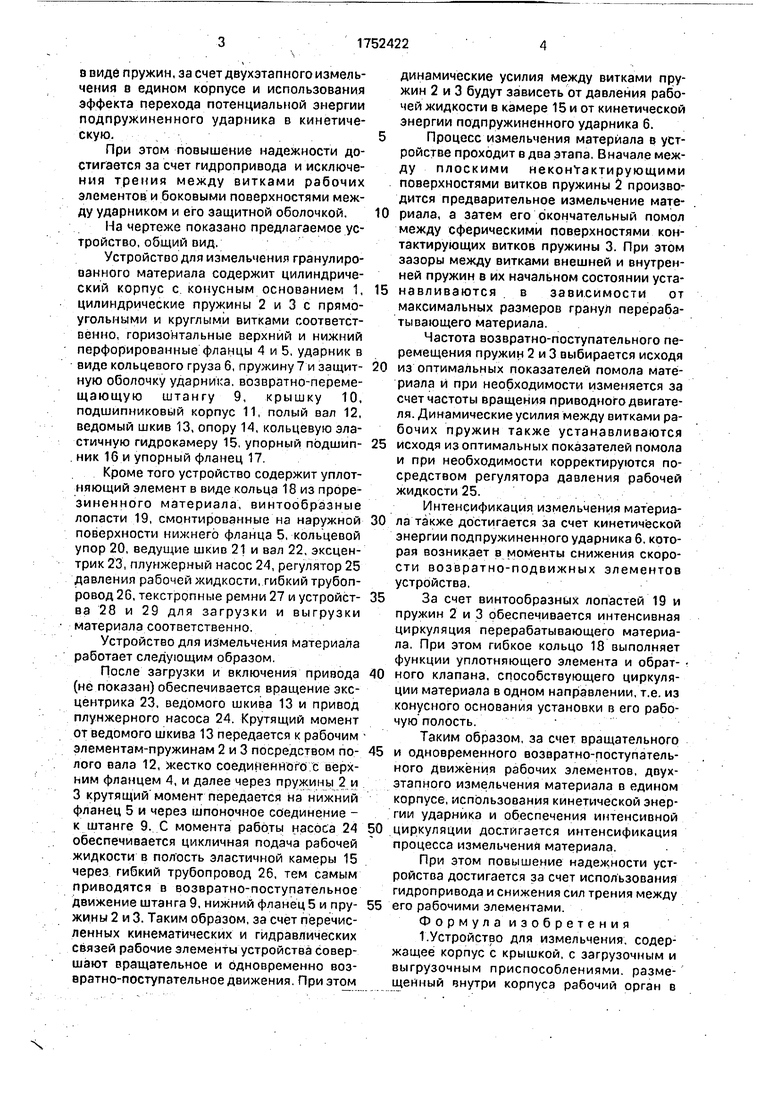

На чертеже показано предлагаемое устройство, общий вид.

Устройство для измельчения гранулированного материала содержит цилиндрический корпус с конусным основанием 1, цилиндрические пружины 2 и 3 с прямоугольными и круглыми витками соответственно, горизонтальные верхний и нижний перфорированные фланцы 4 и 5, ударник в виде кольцевого груза 6, пружину 7 и защит- ную оболочку ударника, возвратно-перемещающую штангу 9, крышку 10, подшипниковый корпус 11, полый вал 12, ведомый шкив 13, опору 14, кольцевую эластичную гидрокамеру 15, упорный подшип- ник 16 и упорный фланец 17

Кроме того устройство содержит уплотняющий элемент в виде кольца 18 из прорезиненного материала, винтообразные лопасти 19, смонтированные на наружной поверхности нижнего фланца 5, кольцевой упор 20, ведущие шкив 21 и вал 22, эксцентрик 23, плунжерный насос 24, регулятор 25 давления рабочей жидкости, гибкий трубопровод 26, текстррпные ремни 27 и устройст- ва 28 и 29 для загрузки и выгрузки материала соответственно.

Устройство для измельчения материала работает следующим образом.

После загрузки и включения привода (не показан) обеспечивается вращение эксцентрика 23, ведомого шкива 13 и привод плунжерного насоса 24. Крутящий момент от ведомого шкива 13 передается к рабочим элементам-пружинам 2 и 3 посредством по- лого вала 12, жестко соединенного с верхним фланцем 4, и далее через пружины 2 и 3 крутящий момент передается на нижний фланец 5 и через шпоночное соединение - к штанге 9. С момента работы насоса 24 обеспечивается цикличная подача рабочей жидкости в полость эластичной камеры 15 через гибкий трубопровод 26, тем самым приводятся в возвратно-поступательное движение штанга 9, нижний фланец 5 и пру- жины 2 и 3. Таким образом, за счет перечисленных кинематических и гидравлических связей рабочие элементы устройства совершают вращательное и одновременно возвратно-поступательное движения При этом

динамические усилия между витками пружин 2 и 3 будут зависеть от давления рабочей жидкости в камере 15 и от кинетической энергии подпружиненного ударника 6.

Процесс измельчения материала в устройстве проходит в два этапа. Вначале между плоскими неконтактирующими поверхностями витков пружины 2 производится предварительное измельчение материала, а затем его окончательный помол между сферическими поверхностями контактирующих витков пружины 3. При этом зазоры между витками внешней и внутренней пружин в их начальном состоянии уста- навливаются в зависимости от максимальных размеров гранул перерабатывающего материала.

Частота возвратно-поступательного перемещения пружин 2 и 3 выбирается исходя из оптимальных показателей помола материала и при необходимости изменяется за счет частоты вращения приводного двигателя. Динамические усилия между витками рабочих пружин также устанавливаются исходя из оптимальных показателей помола и при необходимости корректируются посредством регулятора давления рабочей жидкости 25.

Интенсификация измельчения материала также достигается за счет кинетической энергии подпружиненного ударника 6. которая возникает в моменты снижения скорости возвратно-подвижных элементов устройства,

За счет винтообразных лопастей 19 и пружин 2 и 3 обеспечивается интенсивная циркуляция перерабатывающего материала. При этом гибкое кольцо 18 выполняет функции уплотняющего элемента и обратного клапана, способствующего циркуляции материала в одном направлении, т.е. из конусного основания установки в его рабочую полость.

Таким образом, за счет вращательного и одновременного возвратно-поступательного движения рабочих элементов, двухэтапного измельчения материала в едином корпусе, использования кинетической энергии ударника и обеспечения интенсивной циркуляции достигается интенсификация процесса измельчения материала.

При этом повышение надежности устройства достигается за счет использования гидропривода и снижения сил трения между его рабочими элементами.

Формула изобретения

1.Устройство для измельчения, содержащее корпус с крышкой, с загрузочным и выгрузочным приспособлениями, размещенный внутри корпуса рабочий орган в

виде соединенных посредством элементов крепления с валом концентрично расположенных наружной и внутренней пружин, о т- личающееся тем, что, с целью интенсификации процесса измельчения и повышения надежности, оно снабжено приспособление возвратно-поступательного перемещения пружин в виде штока, один конец которого закреплен над крышкой посредством опоры, другой - на элементе крепления пружин, кожуха с подпружиненным ударником, причем вал выполнен полым с вертикальной осью вращения, а элементы крепления - в виде перфорированных верхнего и нижнего фланцев, последний из которых имеет смонтированные на наружной поверхности винтообразные лопасти, а по периметру - уплотняющее кольцо, при этом шток размещен в полости

вала, наружная пружина выполнена с прямоугольным поперечным сечением, внутренняя пружина с круглым поперечным сечением.

2.Устройство поп.1,отличающеес я тем, что привод приспособления возвратно-поступательного перемещения пружин выполнен в виде расположенной между опорой и крышкой гидрокамеры, соединенной посредством гибкого трубопровода с

плунжерным насосом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЕСО ДЛЯ ВОДОПЛАВАЮЩЕЙ МАШИНЫ И ВНЕДОРОЖНИКА | 2014 |

|

RU2621790C2 |

| Автомат для обмотки роторов электрических машин | 1972 |

|

SU540582A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ КИРПИЧА | 2001 |

|

RU2193967C1 |

| УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОСТНОЙ ТКАНИ | 1995 |

|

RU2082332C1 |

| Устройство для дробления и мятия чайного листа | 1982 |

|

SU1098538A1 |

| Устройство для намотки нитевидного материала | 1989 |

|

SU1632913A1 |

| ПЛУНЖЕРНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2015 |

|

RU2578777C1 |

| Устройство для изготовления дискообразных обмоток для электродвигателей | 1980 |

|

SU1336957A3 |

| Способ измельчения продукта и устройство для его осуществления | 1990 |

|

SU1724364A1 |

| РУЧНОЙ ГИДРАВЛИЧЕСКИЙ РЕЗАК | 1997 |

|

RU2121433C1 |

Использование: в машиностроении. Сущность изобретения: устройство содержит корпус с крышкой, загрузочное и выгрузочное приспособления, соединенные посредством элементов крепления с валом концентрично расположенных наружной и внутренней пружин, и приспособление возвратно-поступательного перемещения пружин в виде штока. Вал выполнен полым с вертикальной осью вращения, Элементы крепления выполнены в виде перфорированных верхнего и нижнего фланцев, На нижнем фланце смонтированы винтообразные лопасти. Шток размещен в полости вала. Наружная пружина выполнена с прямоугольным поперечным сечением, а внутренняя пружина имеет круглое поперечное сечение. 1 з.п.ф-лы, 1 ил

25

,23

| Авторское свидетельство СССР №1135097, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-08-07—Публикация

1990-03-12—Подача