2. Устройство по п. 1, отличающееся тем, что-ОНО содер жит пару подающих шнеков и камер дробления, расположенных параллельно в корпусе, вьшолненном в виде спаренных цилиндров с соотношением межцентрового расстояния и диаметра цилиндра равным 2:3.

3. Устройство по п. 1, о т л и ч. а ю щ е е с я тем, что подающие шнеки выполнены двухзаходными, причём одни из них имеет правую, другой левую навивку витков, а измельчающие элементы камеры дробления расположены по винтовой линик, направление которой совпадает с направлением витков шнека,на валу которого они расположены.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробления, мятия и скручивания чайного листа | 1984 |

|

SU1819559A1 |

| Устройство непрерывного действия для скручивания чайного листа | 1981 |

|

SU1000002A1 |

| Устройство для измельчения и растирания чайной массы | 1989 |

|

SU1711784A1 |

| Устройство для обработки чайного листа | 1982 |

|

SU1109115A1 |

| Устройство для измельчения чайной массы | 1982 |

|

SU1050640A1 |

| Устройство для измельчения и фракционного разделения чайного сырья | 1987 |

|

SU1540776A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 1987 |

|

SU1422469A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2612637C2 |

| ЭКСТРУДЕР ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ЗЕРНОВОЙ СМЕСИ | 1995 |

|

RU2133102C1 |

| ДРОБИЛЬНО-ШЕЛУШИЛЬНАЯ МАШИНА | 2021 |

|

RU2758236C1 |

1. УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ И МЯТИЯ ЧАЙНОГО ЛИСТА, состоящее из горизонтально расположенного корпуса с загрузочным приспособлением/ имеющим подающий шнек, укрепленный на валу, и камеру дробления, содержащую иэмельчакщие элементы, укрепленные с зазором один относительно другого поочередно на валу и внутренней поверхности корпуса, отличающееся тем, что, с целью повышения степени однородности обрабатываемой массы и интенсификации процесса дробления II МЯТИЯ с одновременным повышением производительности и снижением энергозатрат, измельчающие элементы, укрепленные на корпусе; расположены с нижней и боковых его сторон и выполнены в виде сектора со ступенчатой режущей кромкой и рифлеными поверхностями, а измельчающие элементы, укрепленные на валу, выполнены в виде лопастей и расположены по винтовой линии, угол подъема (g которой больше угла подъема лопастей сл подающего шнека, при этом величина зазора между измельчающими элементас ми уменьшается по ходу движения продукта. X) эо У :о X

1

Изобретение относится к чайной промышленности и может быть использовано, для дробления и мятия чайного листа на различных этапах его переработки.

Известна машина Б2-ЧПИ для предварительного подкручивания, раздавливания и измельчения чайного листа, содержащая корпус с крышкой, выполненный в виде спаренных цилиндров, установленные концентрично в них сопрягающиеся между собой роторы, один из них лопастной, другой фасонны вит.ки которого выполняют функцию измельчающих элементов. Соосно с роторами расположены питающие шнеки, выполненные однозаходными с различны направлением винтовых поверхностей, приемный бункер и сборник 1.

Недостатками ма11шны являются низкая интенсивность процесса обработки неоднородность по размерам частиц обработанной массы и низкая производительность.

Низкая интенсивность обработки . вызвана тем, что чайная масса подвергается воздействию измельчающих элементов в местах их сопряжения, а также дополнительно измельчается в отверстиях диафрагмы при выходе из рабочей камеры. В местах сопряжения роторов, вращающихся в разные стороны с равными угловыми скоростями, чайная масса сжимается, подкручивается и проталкиваетсяв другую сторону, а измельчение как таковое из-за отсутствия в чайной массе фактически не происходит. Полностью обрабатываемая масса не может измельчаться только при выходе из рабочей камеры в отверстиях диафрагмы (где и происходит фактическое измельчение), что является также причиной неоднородности обработанной массы по размерам части

На недостаточную интенсивность дробления влияет постоянная величина зазоров между измельчающими э:г1ементами.:

Причиной низкой производительности машины является то, что питающие шнеки выполнены однозаходными с малым шагом, а йзмельчачяцие элементы изза сравнительно малой ширины не способны интенсивно перемещать к выходу подавляемую питающим шнеком обрабатываемую массу, вследствие чего даже 5 при незначительных перегрузках при подаче чая во время пиковых поступлений чая на фабрики машина забивается чаем и останавливается,

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для непрерывного дробления и мятия чайного листа, состоящее из горизонтально расположенного корпуса- с загрузочным приспособлением, имеющим

5 подающий шнек, укрепленный на валу, и камеру дробления, содержащую измельчающие элементы, укрепленные с зазором один относительно другого пОг очередно на валу и внутренней повер0 хности корпуса 2.

Недостатками известного устройства являются низкая интенсивность процесса дробления и мятия чайного листа, неоднородность по размерам частиц об5 работанной массы, низкая производительность и большие энергозатраты.

Низкая интенсивность процесса дробления и мятия чайного листа обуславливается, во-первых, тем, что за0 зоры между измельчакндими элементами постоянны и превышают оптимальные значения, установленные для выработки мелких видов чая, равные 4-6 мм. Чайный лист измельчается только между

г первыми парами измельчающих элементов .на сравнительно крупные частицы, которые в последующих зазорах практически не подвергаются их воздействию. Во-вторыхJ возвратно-поступательное перемещение конусообразной заслонки

0 осуществляется винтовой парой, которая в силу своей жесткости не чувствительна к давлениям со стороны чайной массы. Установление зазора между раструбом барабана и заслонкой

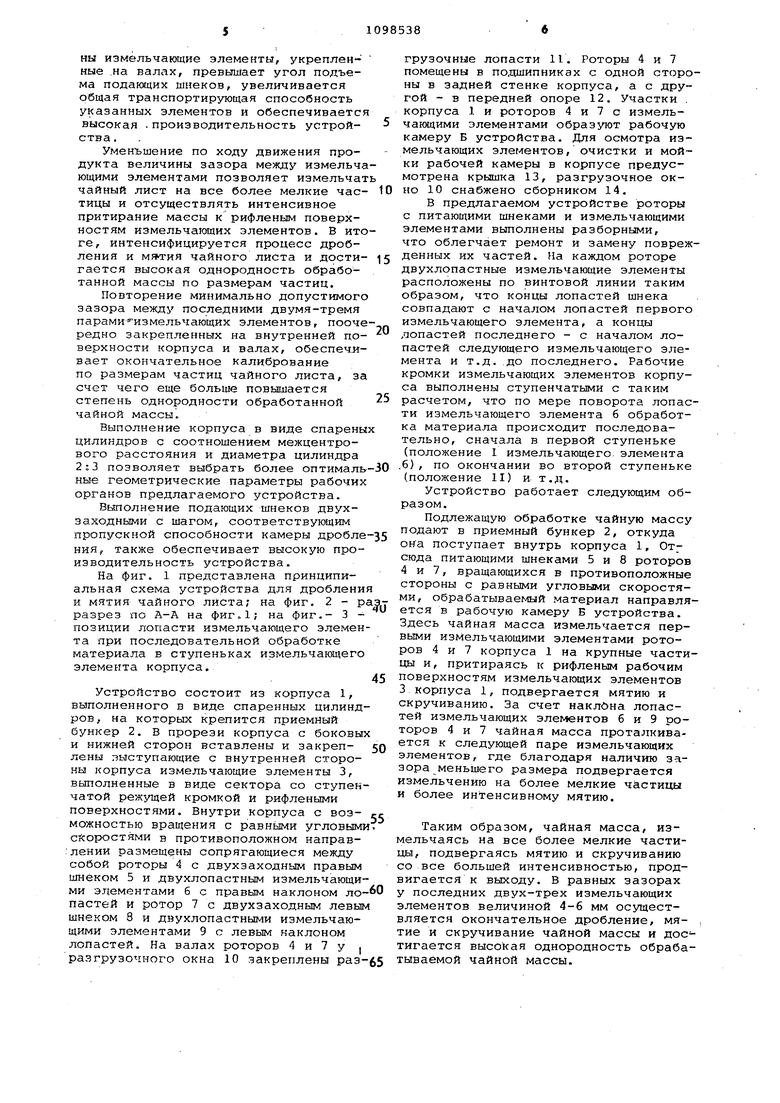

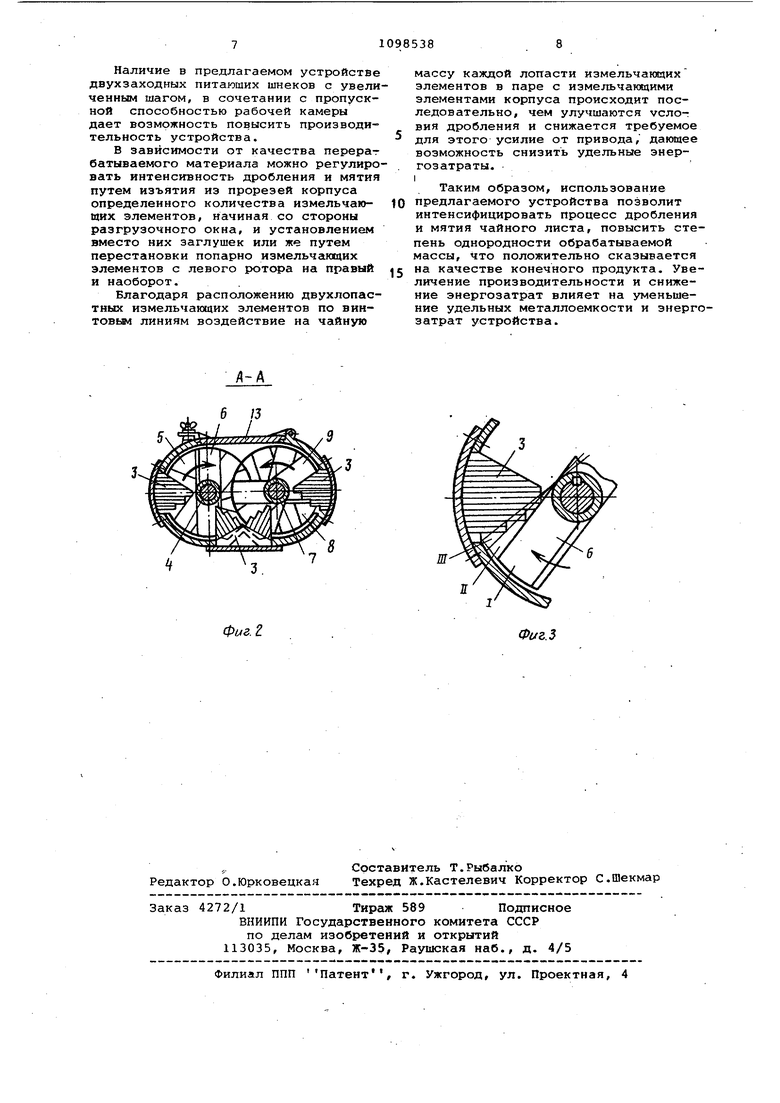

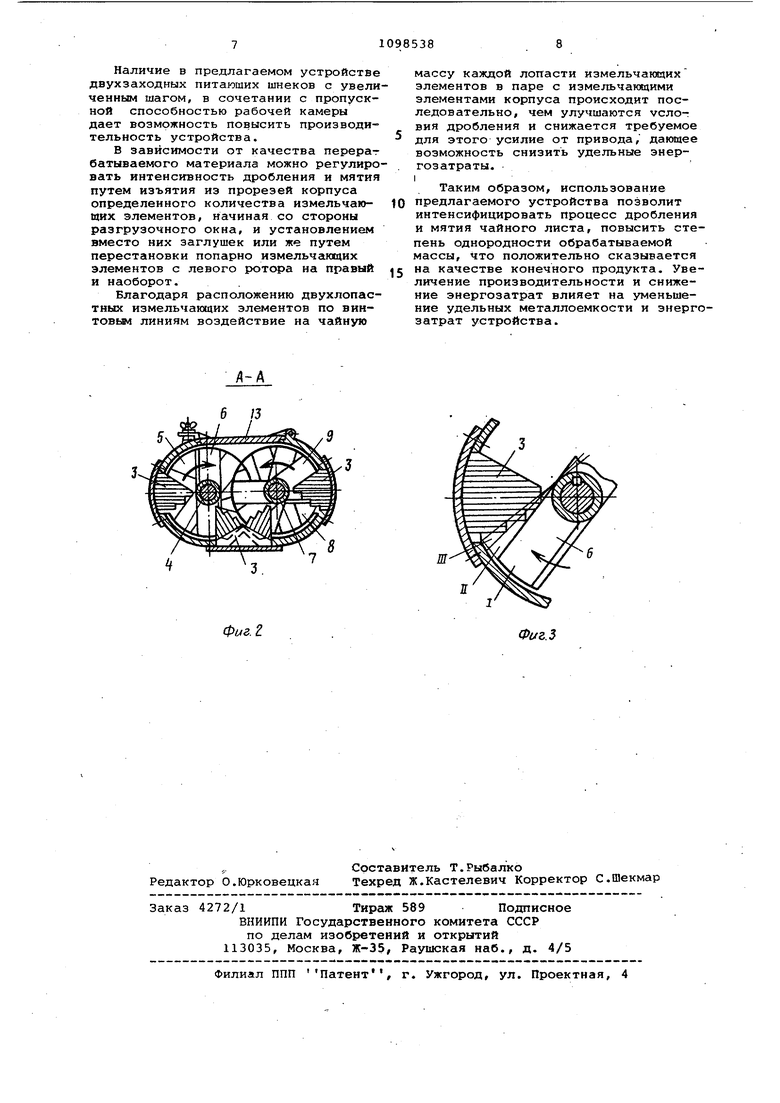

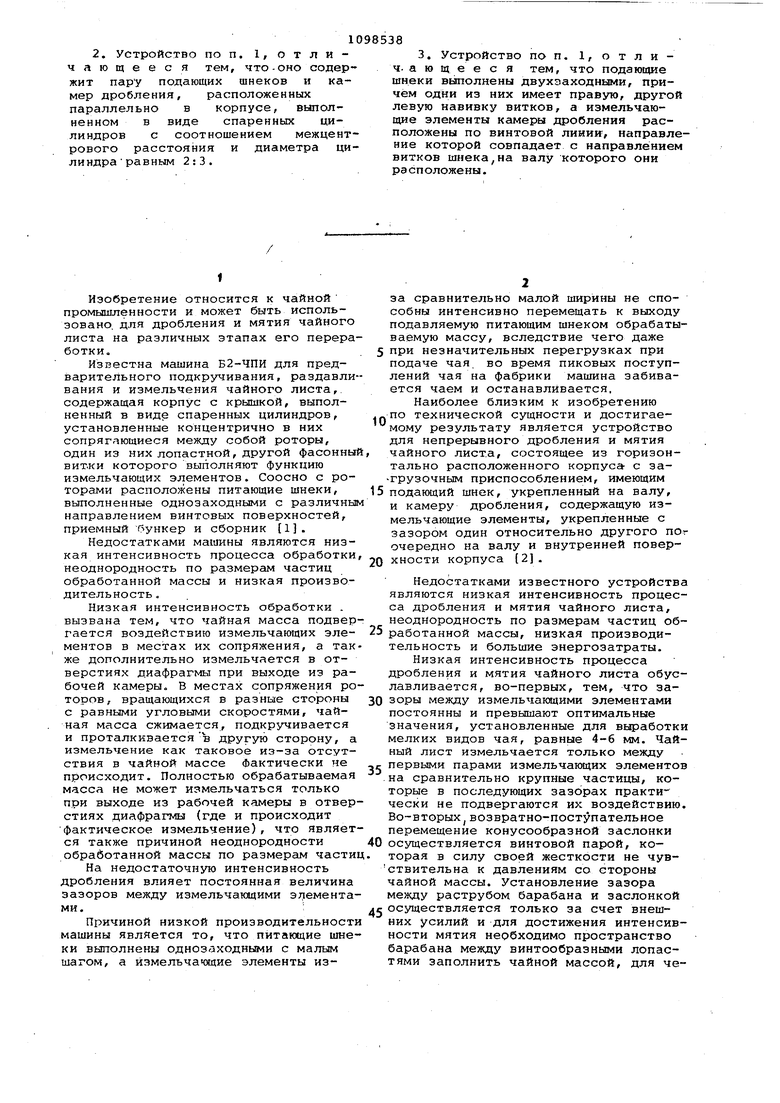

5 осуществляется только за счет внешних усилий и для достижения интенсивности мятия необходимо пространство барабана между винтообразными лопастями заполнить чайной массой, для чего конусообразную заслонку прикрывают до отказа. По мере подачи в уст- . ройство чайног о листа давление на конусообразную заслонку возрастает, однако чайная масса не будет выходить из машины до тех пор, пока не осущес твится воздействие на заслонку извне т.е. пока ее не откроют. Как только заслонка откроется настолько, что по явится возможность для выхода чайной массы, пространство барабана тут же освобождается от обработанной массы и винтовые лопасти вместе с направлякяцими выполняют лишь функцию транспортировки измельченной чайной массы. Таким образом, для достижения высокой интенсив.ности процесса дробления и мятия чайной массы в известном устройстве необходимо прикрыть заслонку, обработать материал, выпус тить его и снова повторить цикл, т.е использовать устройство как машину периодического действия, что обуслав ливает низкую производительность. Если же устройство будет работать в непрерывном режиме, т. е. с открытой заслонкой, интенсивность дробления и мятия, а также степень однородности обработанной массы резко снижается. Известное устройство характеризуется сравнительно большими энерго затратами, так как измельчающие элементы, укрепленные на валу и на внут ренней поверхности устройства, дейст вуют на чайную массу одновременно, а также из-за наличия большого количес тва вращающихся деталей, а именно: подающий шнек, измельчающие эЛементы конусообразная заслонка и б рабан. Целью изобретения является повыше ние степени однородности обрабатываемой массы и интенсификации процесса дробления и мятия с одновременным повышением производительности и сниж нием энергозатрат. Указанная цель достигается тем, что в устройстве для дробления и мятия чайного листа, состоящем из го ризонтально расположенного корпуса с загрузочн приспособлением, имею щим подакидий шнек, укрепленный на ва лу, и камеру дробления, содержащую измельчающие элементы, укрепленные с зазором один относительно другого поочередно на валу и внутренней поверхности корпуса, измельчающие элементы, укрепленные на корпусе, распо ложены с нижней и боковых его сторон и выполнены в виде сектора со стзшен чатой режущей кромкой и рифлеными поверхностями, а измельчакяцие элемен ты, укрепленные на валу выполнены в виде лопастей и расположены по вннТОБОЙ линии, угол подъема которой ольше угла подъема лопастей подаю- , его шнека, при этом величина зазора ежду измельчающими элементами меньшается по ходу движения проукта. Кроме того, устройство может сс ержать пару подающих шнеков и камер робления, расположенных параллельно в корпусе, выполненном в виде спаренных цилиндров с соотношением межцентрового расстояния и диаметра цилиндра равным 2:3. При этом подающие шнеки могут быть выполнены двухзаходными, причем один из них имеет правую, другой левую навивку винтов, а измельчакяцие элементы камеры дробления расположены по винтовой линии, направление которой совпадает с направлением витков шнека, на валу которого они расположены. Выполнение измельчакхцих элементов в виде сектора, расположенного на внутренней поверхности корпуса с нижней и боковых его сторон, дает возможность в поперечной плоскости корпуса в местах крепления измельчающих элементов иметь необходимое живое сечение для обеспечения высокой производительности устройства. Выполнение измельчающих элементов, укрепленных на внутренней поверхности корпуса со ступенчатой ре- t жущей кромкбй, позволяет по мере поворота измельчающих- элементов, укрепленных на валах, осуществить резку материала сначала в одной ступени, затем в другой и т. д., чем достигается более интенсивное дробление и мятие чайной массы и снижение необходимых для этого усилий. Выполнение измельчающих элементов с рифленьви1и боковыми поверхностями обеспечивает интенсивное мятие л подкручивание чайной массы благодаря тому, что чайная масса захватывается измельчакнцими элементами, укрепленГ1ЫМИ на валах устройства, и, прижимаясь к рифленым .поверхностям за счет их наклона, подвергается воз действик -рифов. Выполнен,ие измельчающих элементов, укрепленных на валах в виде лопастей, одновременно с функциями дробления чайной массы и притирания ее к рифленым поверхностям секторообразн1лс измельчающих элементов обеспечивает перемещение материалов к выходу из устройства; расположение их по винтовым линиям дает возможность осуществлять дробление и мятие чайного, листа не сразу по всем парам измельчающих элементов,а поочередно, чем снижается энергия, затрачиваемая на выполнение указанных процессов. За счет того, что угол подъема винтовых линий, по которым расположены измельчаютие элементы, укрепленные .на валах, превышает угол подъема подающих шнеков, увеличивается общая транспортирующая способность указанных элементов и обеспечивается высокая .производительность устройства. Уменьшение по ходу движения продукта величины зазора между измельча ющими элементами позволяет измельчат чайный лист на все более мелкие частицы и отсуществлять интенсивное притирание массы к рифленым поверхностям измельчающих элементов. В ито ге, интенсифицируется процесс дробления и чайного листа и достигается высокая однородность обработанной массы по размерам частиц. Повторение минимально допустимого зазора между последними двумя-тремя парами измельчающих элементов, пооче редно закрепленных на внутренней поверхности корпуса и валах, обеспечивает окончательное калибрование по размерам частиц чайного листа, за счет чего еще больше повышается степень однородности обработанной чайной массы. Выполнение корпуса в виде спарены цилиндров с соотношением межцентрового расстояния и диаметра цилиндра 2:3 позволяет выбрать более оптималь ные геометрические параметры рабочих органов предлагаемого устройства. Выполнение подающих шнеков двухзаходными с шагом, соответствующим пропускной способности камеры дробле ния также обеспечивает высокую производительность устройства. На фиг с 1 представлена принципиальная схема устройства для дроблени и мятия чайного листа; на фиг. 2 - p разрез по А-А на фиг.1; на фиг.- 3 позиции лопасти измельчающего элемен та при последовательной обработке материала в ступеньках измельчающего элемента корпуса. Устройство состоит из корпуса 1, выполненного в виде спаренных цилинд ров, на которых крепится приемный бункер 2. в прорези корпуса с боковы и нижней сторон вставлены и закреплены выступающие с внутренней стороны корпуса измельчающие элементы 3, выполненные в виде сектора со ступен чатой режущей кромкой и рифлеными поверхностями. Внутри корпуса с возможностью вращения с равнь1ми угловым скоростями в противоположном направ:лении размещены сопрягающиеся между собой роторы 4 с двухзаходным правым шнеком 5 и двухлопастным измельчающи ми элементами 6 с правым наклоном ло пастей и ротор 7 с двухзаходным левы шнеком 8 и двухлопастными измельчающими элементами 9 с левым наклоном лопастей. На валах роторов 4 и 7 у | разгрузочного окна 10 закреплены раз грузочные лопасти 11. Роторы 4 и 7 помещены в подшипниках с одной стороны в задней стенке корпуса, а с другой - в передней опоре 12. Участки . корпуса 1 и роторов 4 и 7 с измельчающими элементами образуют рабочую камеру Б устройства. Для осмотра измельчающих элементов, очистки и мойки рабочей камеры в корпусе предусмотрена крышка 13, разгрузочное окно 10 снабжено сборником 14. В предлагаемом устройстве роторы с питающими шнеками и измельчающими элементами выполнены разборными, что облегчает ремонт и замену поврежденных их частей. На каждом роторе двухлопастные измельчающие элементы расположены по винтовой линии таким образом, что концы лопастей шнека совпадают с началом лопастей первого измельчающего элемента, а концы лопастей последнего - с началом лопастей следующего измельчающего элемента и т.д. до последнего. Рабочие кромки измельчающих элементов корпуса выполнены ступенчатыми с таким расчетом, что по мере поворота лопасти измельчающего элемента б обработка материала происходит последовательно, сначала в первой ступеньке (положение 1 измельчающего, элемента .6), по окончании во второй ступеньке (положение II) и т.д. Устройство работает следующим образом. Подлежащую обработке чайную массу подают в приемный бункер 2, откуда она поступает внутрь корпуса 1, От сюда питающими шнеками 5 и 8 роторов 4 и 7, вращающихся в противоположные стороны с равными угловыми скоростями, обрабатываег/ый материал направляется в рабочую камеру Б устройства. Здесь чайная масса измельчается первыми измельчающими элементами роторов 4 и 7 корпуса 1 на крупные частицы и, притираясь к рифленым рабочим поверхностям измельчающих элементов 3 корпуса 1, подвергается мятию и скручиванию. За счет наклона лопастей измельчающих элементов б и 9 роторов 4 и 7 чайная масса проталкивается к следующей паре измельчающих элементов, где благодаря наличию зазора меньшего размера подвергается измельчению на более мелкие частицы и более интенсивному мятию. Таким образом, чайная масса, измельчаясь на все более мелкие частицы, подвергаясь мятию и скручиванию со все большей интенсивностью, продвигается к выходу. В равных зазорах у последних двух-трех измельчающих элементов величиной 4-6 мм осуществляется окончательное дробление, мятие и скручивание чайной массы и достигается высокая однородность обрабатываемой чайной массы.

Наличие в предлагаемом устройстве двухзаходных питающих шнеков с увеличенным шагом, в сочетании с пропускной способностью рабочей камеры дает возможность повысить производительность устройства.

В зависимости от качества перерат батываемого материала можно регулировать интенсивность дробления и мятия путем изъятия из прорезей корпуса определенного количества измельчающих элементов, начиная со стороны разгрузочного окна, и установлением вместо них заглушек или же путем перестановки попарно измельчающих элементов с левого ротора на правый и наоборот.

Благодаря расположению двухлопастных измельчающих элементов по винтовьм линиям воздействие на чайную

массу каждой лопасти Измельчающих элементов в паре с измельчающими элементами корпуса происходит последовательно, чем улучшаются условия дробления и снижается требуемое для этого усилие от привода, дающее возможность снизить удельные энергозатраты. I

Таким образом, использование

0 предлагаемого устройства позволит интенсифицировать процесс дробления и мятия чайного листа, повысить степень однородности обрабатываемой массы, что положительно сказывается

5 на качестве конечного продукта. Увеличение производительности и снижение энергозатрат влияет на уменьшение удельных металлоемкости и энергозатрат устройства.

б /3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Оборудование для производства чая и табака | |||

| Отраслевой каталог | |||

| Разд | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВОЕНООЮЗНАК гл--::П-;^';..ТЕХНйНШrv;-:.--'0--EHA | 0 |

|

SU307786A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-23—Публикация

1982-10-29—Подача