Изобретение относится к черной метал- лурти, в частности к листопрокатному производству и может быть использовано при прокчтке полос и листов, например, на ши- ро ополосчых суднах горячей прокатки (ШСГП)

Известен способ горячей прокатки на широкополосном стане, предусматривающий уменьшение перепада те лперэтурь по длине полосы за счет ре(улирования скоростного режима клетей чистовой группы,

Недостатком способа является то, что оч не обеспечивает высокое качество полос. При его использовании вследствие различного скоростного режима процесс прокатки в чистовой группе клетей идет не стабильно, в результате чего возникав значительная продольная разнотолщинность полосы

Известен способ горячей прокг тки, где для уменьшения г. температур по длине полосы на промежуточном рольганге широкогаолоско О стана сверху v снизу полосы установлены теплоизоляционные экраны.

Однако дачный способ не обеспечивает требуемое качество полос Применение зк- раноч позволяет уменьшить (о 2 раза) перепад температур между передним и задним концами раската. Так как температурный клич все we остается, то по мере прокатки усилия в клетях чистовой группы начинают увеличиваться, зазор между валками за счет пружинь клетей увеличивается и появляется такой .дефект готовой полосы, как продольная разнотолщинность

Наиболее близким по технической сущ- Hocfv и достигаемому положительному эффекту к предлагаемому является способ горячей прокатки включающий деформа цию елябоч в черновой группе клёгей, охлаждение раскатов на промежуточном рольганге и дальнейшую их прокатку в чис товой группе клетей

Недостаток способа заключается в низком качестве прокатыва -мых полос.

При прокатов рспедствие различной продолжительности нахождения переднего и заднэго концов расгата на промежуточном роль знге возникает температурный

С

клин по его длине, т,е раскат поступает в чистовую группу клетей с различной температурой. В результате ухудшается качгс BQ готовой полосы.

Так в процессе деформации раската усилия в клетях чистовой группы увеличиваются, межвалковый зазор изменяется за счет пружины клетей, и, как следствие, возникает дефект полосы - продольная разно- толщинность

Для получения требуемых механических свойств многих парок слали, особенно низколегированных, необходимо обесп - чить не только нужную температуру конца прокатки, но и производить деформтф-ю в каждой клети чистовсй группы при опреде ленной температура, чго невозможно по причине температурного клина раскат Поэтому в готовой полосе имеет место неравномерность механических свсисгп по длине,

Целью изобретения является повышение качества проката путем снижения продольной разнотолщинности и колебания м знических свойств по длине полос

Поставленная цель достигается тем, что согласно способу горячей прокатки полос на широкополосной стане охлаждение рзс- ката ведут со снижением температуры от переднего конца к заднему, которое опре дел я ют из выражения

дт К(С-П р-+Л1о)(1 -)

где TI и Г2 - ссогветственно машинное epj- мя прокатки раската в чистовой и черновой группе клетей с;

Н -толщина раската, км;

С 30 -56 коэффициент, зависящий от требуемой температуры раската на зчоде в чистовую группу клетей;

A to - перепад температуры по длине раската на выходе из черновой i руппы клетей, °С;

Li и Lp - текущая и полная длина раската соответственно, м;

К- коэффициент, характеризующий условия охлаждения раската на промежуточном рольганге.

Способ горячей прокатки полос нэ широкополосном стане включает деформацию слябов в черновой группе клетей, охлаждение раскатов и дальнейшую их прокатку в чистовой группе клетей.

Принципиальная сущность предлагаемого способа заключается в уменьшении температурного клина по длине рлскао, вплоти до полного выравнивания температур, пу«ем дифференцируемого охлаждения по ею длине.

Время нахождения переднего и заднего комков раската определяется временем

в черновой и чистовой группах клегей По причине различного аренеии ох лажде-тя концов раската на промежуточном ролыангек возникает разница температур между передние и задним конг.ами раската, чго при последующей прокат- re а чистовой группе -тана приводит к низкому кзиРству готовой полосы.

После проведенного -чнализп условиГ охчгжденмч раската на промежуточном

рольганге било определено выражение

At - К( -I Д и,) ( 1 - -МН

-р

применением которого для дифференцируемого охлаждения раската можно добиться полного выравнивания температуры вдоль раскртз на входе в чистовую группу клетей, Значения коэффициентов данного выражени я зависят о г условий охлаждения и режи- IUP прокатки раската

При прокатке по различным режимам (контролируемая или не контролируемая прока ка)температура заднего конца на входе в чистовую группу стана колеблет сч о г 850 до 950°С Коэффициент С 56опредр «егся уровнем температуры заднею конца раската на входе в чистовую груг-пу клогеи |ижнее граничное значение

С, равное 30, соответс гвует положению, когда температура заднего конца раската на вхо/ie в чистовую группу понмхена до 850°С, а верхнее граничноезнаиение С, равное 56, когда температура повышена до

950°С

При значениях с 30 эффект дифференцируемого охлаждения незначителен, перепад температур по длине раската сохраняется, что приводит при чистовой проКЭТКР к продольной разнотолщинности и неравномерности механических своиггв вдоль готовой полосы

При значениях С 56 дифферепиируе- мое охлаждение приводит к тому, что гемпературный клин становится обратным, т.е. температура передне о конца раската меньше заднего, вследствие чего ухудшается ка- чеглво готовой полосы.

На действующих широкополосных глачах горячей прокатки раскат охлаждается мя воздухе и/или под экранам. Коэффици- ен| К - 0,3 -1,0 характеризует условия ох- лахдения раската. При использовании зкррнов ко ффиа1 5 т К сриниме Ю1 т еньшим - 0,3, а при охлаждении раската на воздухе принимают большим - 1,0.

При значениях К 0,3 температурный клин сохраняется, Кроме того возникает ситуация, когда температура раската на входе в чистопую группу клетей больше максимально допустимой для данной марки стали по принятой технологии.

При значениях К 1,0 температурный клин стансяитсй обратным (температура пе- реди его конца раската температуры заднего конца), л температура раската на входе в чистовую группу становится меньше минимально допустимой для данной марки стали по принятой технологии,

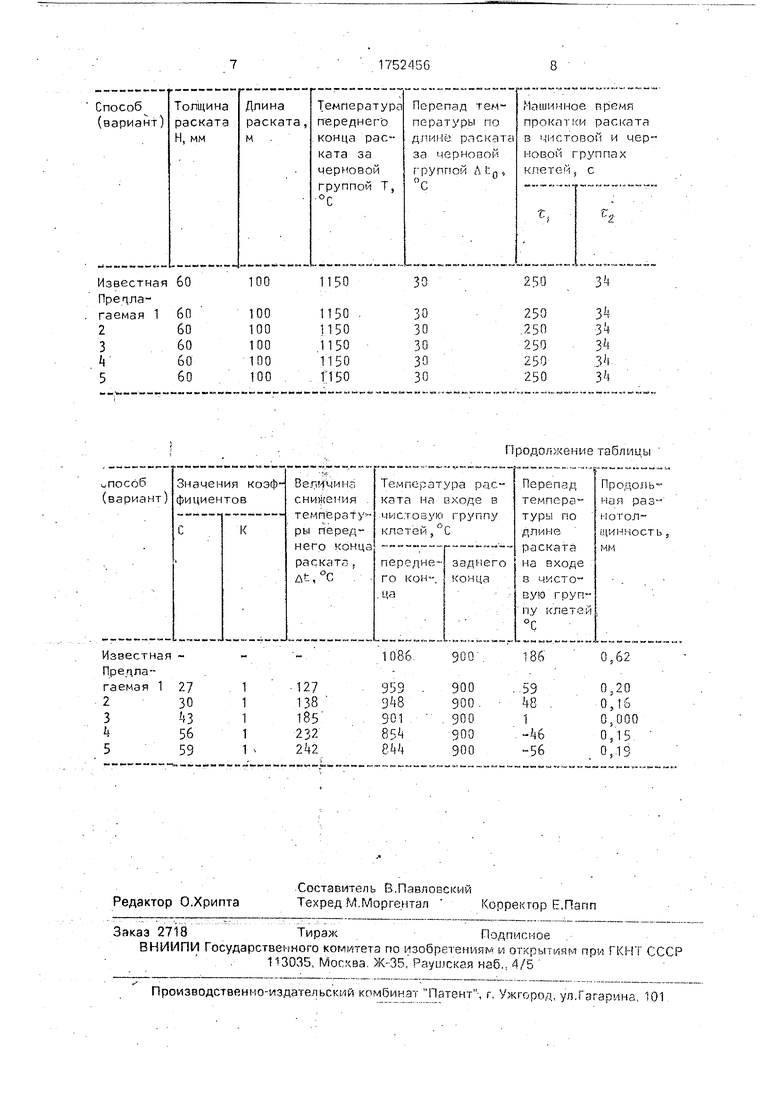

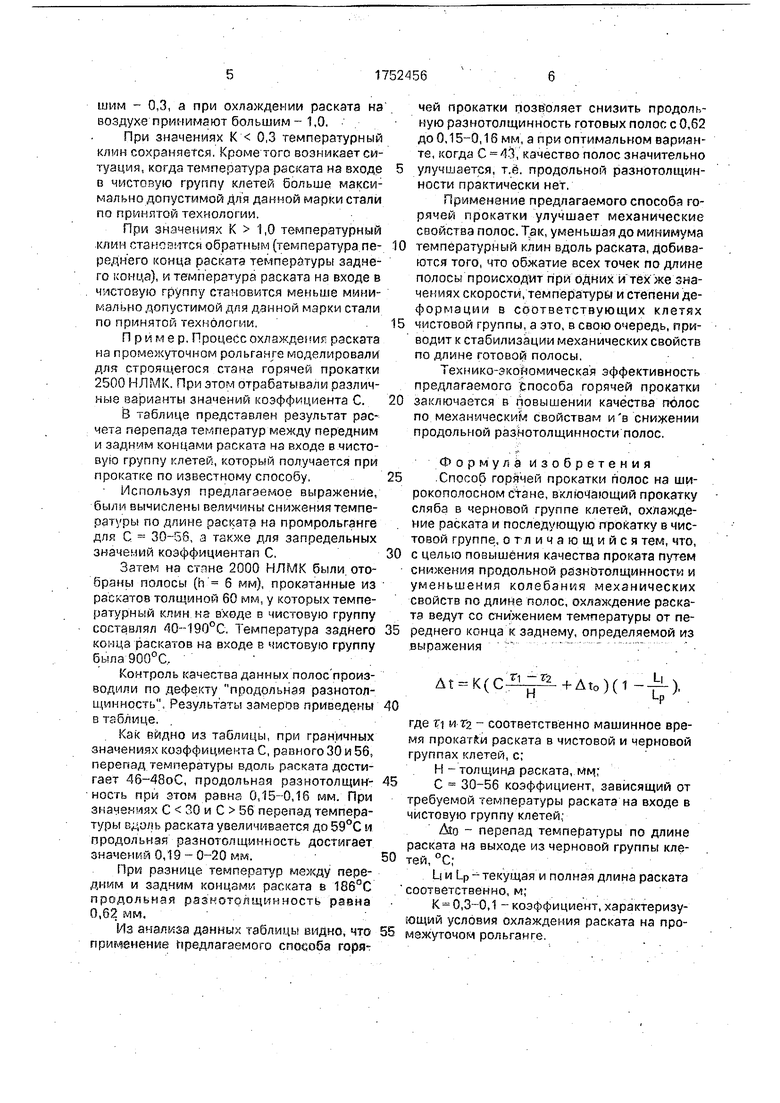

Пример, Процесс охлзждемиг раската на промежуточном рольганге моделировали для строящегося стана горячей прокатки 2500 НЛМК. При этом отрабатывали различные варианты значений коэффициента С.

В таблице представлен результат расчета перепада температур между передним и задн лм концами раската ча входе в чистовую группу клетей, который получается при прокатке по известному способу.

Используя предлагаемое выражение, были вычислены величины снижения температуры по длине раската на промрольганге для С 30-56, а также для запредельных значений коэффициентап С.

Затем на стяне 2000 НЛМК были отобраны полосы (h б мм), прокатанные из раскатов толщиной 60 мм, у которых температурный клин на входе в чистовую группу составлял 40-190°С, Температура заднего конца раскатов на входе в чистовую группу была 900°С.

Контроль качества данных полос производили по дефекту продольная разнотол- щинность Результаты замеров приведены в таблице,

Как видно из таблицы, при граничных значениях коэффициента С, рапного 30 и 56, перепад температуры вдоль раската достигает 4б-48оС, продольная разнотолщин- носгь при этом равна 0,15-0,16 мм. При значениях С ПО и С 56 перепад температуры вдоль раската увеличивается до 59°С я продольная разнотолщиниость достигает значений 0,19 - 0-20 мм.

При разнице температур между передним и задним концами раската в 186°С продольная разнотслщинность равна 0,62 мм.

Из анализа данных таблицы видно, что применение предлагаемого способа горячей прокатки позволяет снизить продольную рэзнотолщинность готовых полос с 0,62 до 0,15-0,16 мм, а при оптимальном варианте, когда С 41, качество полос значительно улучшается, т.е. продольной разнотолщин- ности практически нет,

Применение предлагаемого способа горячей прокатки улучшает механические свойства полос. Так, уменьшая до минимума температурный клин вдоль раската, добиваются того, что обжатие всех точек по длине полосы происходит при одних и тех же значениях скорости, температуры и степени де- формации в соответствующих клетях чистовой группы, а это, в свою очередь, приводит к стабилизации механических свойств по длине готовой полосы.

Технико-экономическая эффективность предлагаемого Способа горячей прокатки заключается в повышении качества полос по механическим свойствам и в снижении продольной разнотолщинности полос.

Формула изобретения Способ горячей прокатки полос на широкополосном стане, включающий прокатку сляба в черновой группе клетей, охлаждение раската и последующую прокатку в чистовой группе, отличающийся тем, что, с целью повышения качества проката путем снижения продольной разнотолщинности и уменьшения колебания механических свойств по длине полос, охлаждение раската ведут со снижением температуры от переднего конца к заднему, определяемой из выражения

ДГ К(С

Ъ -Г2

н

+Ato)()l

где т и Г2 - соответственно машинное время прока гЈи раската в чистовой и черновой группах клетей, с;

Н - толщина раската, мм,;

С 30-56 коэффициент, зависящий от требуемой температуры раската на входе в чистовую группу клетей;

Ato - перепад температуры по длине раската на выходе из черновой группы клетей, °С;

U и Lp - текущая и полная длина раската соответственно, м;

,3-0,1 - коэффициент, характеризу- ющий условия охлаждения раската на про- межуточом рольганге.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШИРОКОПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ НА СТАНЕ, СОДЕРЖАЩЕМ НЕПРЕРЫВНУЮ ПОДГРУППУ ИЗ ЧЕРНОВЫХ КЛЕТЕЙ | 2003 |

|

RU2235611C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2009 |

|

RU2445178C2 |

| Способ горячей прокатки полос на широкополосовом стане | 1981 |

|

SU990351A1 |

| Способ горячей прокатки полос и листов | 1990 |

|

SU1755972A2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ НА ШИРОКОПОЛОСНОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2014 |

|

RU2556174C1 |

| Способ прокатки горячекатаных полос на широкополосном стане | 1988 |

|

SU1544512A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС | 1993 |

|

RU2044580C1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА ШИРОКОПОЛОСНОМ ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 2015 |

|

RU2613263C2 |

Использование при прокатке полос и листов, например на широкополосных станах горячей прокатки Сущность способа деформация слчбов в черновой группе клетей, охлаждение раскатов на промежуточ ном рольгаше и дальнейшая их прокатка е чистовой группе клетей Охлаждение раската ведут со снижением температуры от пе- редчегэ конца к заднему, которое определяют по регламентированной зависимости 1 та б л

Авторы

Даты

1992-08-07—Публикация

1990-10-03—Подача