Изобретение относится к автоматизации прокатного оборудования, в частности к средствам упралвения скоростями вращения валков прокатных станов

Известно устройство управления скоростью клети непрерывного стана холодной прокатки полосы, содержащее задатчикскорости, регулятор скорости, электропривод, датчик скорости, измеритель статического момента, блок умножения, нелинейный элемент. Выход задатчика скорости соединен с первым входом регулятора скорости и входом нелинейного элемента, выход регулятора скорости соединен с входом электропривода, второй вход регулятора скорости соединен с выходом датчика скорости, соединенного с электроприводом, выход блока умножения соединен с третьим входом регулятора скорости, первый вход

блока умножения соединен с выходом нелинейного элемента, и второй вход блока умножения - с выходом датчика статического момента.

В известном устройстве подача на вход регулятора скорости сигнала статического момента обеспечивает смягчение механической характеристики электропривода, т.е. снижение скорости двигателя в функции статического момента. Смягчение механической характеристики необходимо при заправке полосы в стан для самовы- равнмвания межклетевых натяжений Наряду с положительным фактором - самовыравниванием натяжений - смягчение механических характеристик приводит к дополнительному рассогласованию соотношения скорости прокатки и, соответственно, к дополнительной разношгшЬ

толщиниости полосы. Поэтому в известном устройстве смягчение механической характеристики осуществляется только при малых скоростях прокатки (в зоне заправочных скоростей) благодаря действию нелинейного элемента, с помощью которого через блок умножения осуществляется плавное выключение связи по статическому моменту. Таким образом, при скоростях выше заправочной прокатки осуществляется при жестких механических характеристиках с поддержанием заданного соотношения скоростей валков.

Недостатком известного устройства является то, чго при работе стана с заправленной (но все клети полосой на малых скоростях прокатки ниже заправочной скорости) не обеспсчипается с достаточной точностью поддержания заданных толщин и нптлжечий при воздействии их как на скорости вращенчя валков, так м на положение нажимных устройств, Одной из основных причин такой неэффективности является смягчение механической характеристики ог ктроприводов, При этом, например, д |Я отработки отклонений натяжений с помощью регуляторов натяжений, воздействующих на няжимные устройства необходимо в значитепм-юм диапазоне перемещать нажимное устройство, чю приводит к зкйчитетьным изменениям усилий прокатки, порезам полосы и порче валков. Поэтому ts известных устройствах укязлн- ные рсгупйтсры иключлюг при скоростях прокатки выше аправс iiso/1, что приводит к увеличению разнотолщ нпости полосы, прокатанной ни мрль-х скоростях.

Целью изобретения является повышение точности поддержания толщин и улучшение условий регулирования натяжений и толщин при малых скоростях прокатки.

Для дсс ихения цели в устройся во, содержащее датчики наличия натяжения .полосы, дополнительно введены общие для устройства логический элемент И-НЕ и инерционнее звено, а для каждой клети дополнительно введен второй блок умножения, выход которого соединен с третьим входом регулятора скорости, Вход логического элемента соединен с выходами датчиков наличия натяжения полосы, вход инерционного звено соединен с выходом логического элемента, а выход инерционного звена соединен с вторыми входами вторых блоков умножения.

При отсутствии натяжения в межклетевом промежутке на выходе датчика наличия .натяхения сигнал О, при наличии натяжения - сигнал 1, При наличии вг,ех межкле- тсвых натяжений на все входы элемента

; поступают 1, тогда на его выходе будет О. При отсутствии хотя бы одного межклетевого натяжения сигнал О на любом входе элемента вызывает сигнал 1 па его

выходе.

Через инерционное звено выход логического элемента поступает на вход-второго блока умножения в каждой клети. При сигнале 1 на выходе инерционного звена второй блок умножения пропускает через себя сигнал с выхода первого блока умножения на вход регулятора скорости, за счет него производится смягчение механической характеристики привода клетей.

При сигнале О на выходе инерционного звена второй блок умножения разрывает связь по статическому моменту. Инерционное звено и блок умножения применимы вместо ключей, чтобы обеспечить плавный

переход от одного режима работы привода клетей к другому,

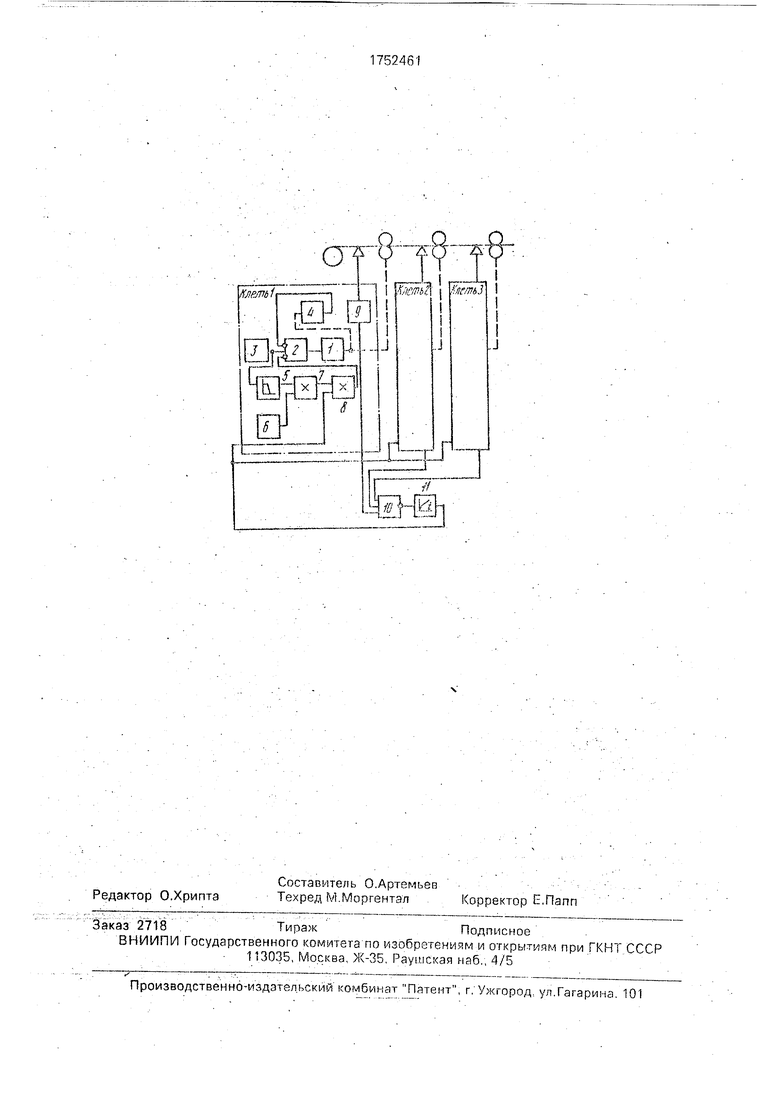

На чертеже приведена функциональная схема предлагаемого устройства.

Устройство содержит для каждой клети

электропривод 1 пропорционально-интег- рппьный регулятор 2 скорости, задатчик 3 скорости, датчик 4 скорости, нелинейный элемент 5, измеритель 6 статического момента, первый блок 7 умножения, второй

блок 8 умножения, датчик 9 наличия натяжения, Общим для устройства является элемент И-НЕ 10 и апериодическое звено 11, Входи элемента И-НЕ соединены с выходами датчика 9,

Измеритель статического момента ис- пользует из электропривода клети сигнал тока якоря и магнитного потока двигателя, а также сигнал датчика скорости и формирует сигнал статического момента Мс по известному соотношению

Мс К11яф-К2

dn dt

где я, ф, п - соответственно ток якоря, магнитный поток и скорость двигателя; KI, К. - коэффициенты. Устройство работает следующим образом,

Электропривод 1 управляется пропорционально-интегральным регулятором 2 .скорости. Сигнал задания скорости подается на вход регулятора скорости с выхода задатчика 3 скорости. При заправке полосы

в стан, когда не во всех межклетевых промежутках имеются натяжения, элемент И-НЕ 10 имеет единичный выходной сигнал, через апериодическое звено 11 поступает на второй вход блока 8 умножения и сигнал с оыхода блока 8 умножения, поданный на вход регулятора скорости, обеспечивает работу электропривода со смягченной механической характеристикой при которой скорость электропривода изменяется в зависимости от величины статического момента, Смягчение механических характеристик способствует сэмовыравииванию межклетевых натяжений при заправке полосы в стан, так как при изменении натяже- ния.соответственно, статического момента, происходит встречное изменение скорости эхлектропрнивода, уменьшающее изменение натяжения. Однако смягчение механических характеристик электроприводов, способствуя самовыравниванию натяжений, ухудшает условия поддержания натяжений и толщин от соответствующих регуляторов, так как для отработки отклог- нений толщин и натяжения от заданных значений в этом случае требуется значительно большее изменение заданий скоростей салков и перемещения нажимных устройств, чем при жестких механических характеристиках вследствие встречных из- менений скорости электроприводов,

После заправки полосы в последнюю клеть во всехмежклетевух промежутках появляются натяжения, элемент И-НЕ 10 выдает нулевой выходной сигнал, и выход апериодического звена П плавно снижается от единицы до нуля, выключая связь по статическому моменту на входы регуляторов скорости. При этом все электроприводы переходят в режим работы с жесткими меха- ническими характеристиками. Этот переход осуществляется плавно, без толчков, благодаря действию апериодического звена, постоянная времени которая имеет величину порядка нескольких десятых долей секунды. В дальнейшем работа стана осуществляется с жесткими механическими характеристиками при наличии всех межклетевых

натяжений независимо от уровня скорости, включая диапазон ниже заправочной скорости, и обеспечивается эффективное регулирование толщины и натяжений при скоростях ниже заправочной.

Таким образом, использование предлагаемого устройства обеспечивает повышение точности поддержания толщины и улучшение условий регулирования толщины и натяжений при малых скоростях прокатки.

Формула изобретения Устройство для управления скоростью клегей непрерывного стана холодной прокатки полосы, содержащее для каждой клети задатчик скорости, измеритель статического момента двигателя, нелинейный элемент, первый блок умножения, датчик наличия.натяжной полосы, причем выход задатчика скорости соединен с первым входом регулятора скорости и с в ходом. нели- нейного элемента, вход регулятора скорости соединен с выходом датчика скорости, сочлененного с электродвигателем, первый вход первого блока умножения соединен с выходом нелинейного элемента, а второй вход - с выходом измерителя статического момента, отличающееся тем, что, с целью повышения точности поддержания толщины и улучшения условий регулирования толщины и натяжений при малых скоростях прокятки, снабжено общими для устройства логическим элементом И-НЕ и инерционным звеном, а для каждой клети - вторым блоком уменожения, выход которого соединен с третьим входом регулятора скорости, входы логического элемента И- НЕ соединены с выходами датчиков наличия натяжения полосы, вход инерционного звена соединен с выходом логического элемента V1-HE, выход которого соединен с вторыми входами вторых блоков умножения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления скоростью клети непрерывного прокатного стана | 1978 |

|

SU764756A1 |

| Устройство для управления скоростью клети непрерывного стана холодной прокатки полосы | 1989 |

|

SU1632541A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ В НЕПРЕРЫВНОЙ ГРУППЕ КЛЕТЕЙ | 2011 |

|

RU2477187C2 |

| Устройство ограничения межклетевых натяжений на непрерывном прокатном стане | 1980 |

|

SU950459A1 |

| Устройство для регулирования натяжения полосы на непрерывном прокатном стане | 1980 |

|

SU942841A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В МЕЖКЛЕТЕВОМ ПРОМЕЖУТКЕ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2010 |

|

RU2446026C2 |

| Способ автоматического регулирования натяжения полосы в межклетевом промежутке прокатного стана | 1976 |

|

SU662177A1 |

| Устройство регулирования размеров проката | 1977 |

|

SU900901A1 |

| Устройство для регулирования натяжения полосы на непрерывном прокатном стане | 1982 |

|

SU1065051A1 |

| Фильтр низших частот для подавления резонанса контура регулирования параметра прокатки | 1983 |

|

SU1135510A1 |

Использование: станы холодной прокатки. Сущность изобретения: задатчик 3 скорости, регулятор 2 скорости, электропривод 1, датчик 4 скорости, измеритель б статического момента, нелинейный элемент 5, два блока 7, 8 умножения, датчик 9 наличия натяжения, элемент И-НЕ 10, апериодическое звено 11.9-10-11-8-2-1-4-2,3-5-7-8, 6-7, 3-2.1 ил

| Устройство для регулирования межклетевых натяжений | 1984 |

|

SU1174112A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство регулирования межклетевого натяжения полосы на непрерывном стане холодной прокатки | 1984 |

|

SU1194525A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 4507946, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для управления скоростью клети непрерывного прокатного стана | 1978 |

|

SU764756A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-07—Публикация

1990-09-10—Подача