Изобретение относится к области литейного производства и может использоваться для контроля процесса приготовления этил- силикатных связующих, которые получают раздельным методом путем гидролиза этил- силиката-40 (ЭТС-40) или этмлсиликата-32 (ЭТС-32) с последующим введением в высоко- концентрированный гидролизат неорганического или органического разбавителя или их смеси.

Этилсиликатные связующие, получение которых отличается отсутствием органического растворителя при гидролизе и сопровождается введением разбавителя, например, воды, в определенный момент реакции, согласно известной классификации Я.И.Шкленника относятся к связующим растворам типа ВС-1, Их преимуществом по сравнению с традиционными связующими, например типа ОРГ-3, приготовляемыми в среде органического растворителя, являются сокращение времени приготовления и хранения до начала применения в суспензии, экономия дефицитного этилового спирта и уменьшение загрязнения производственных помещений токсичными парами растворителя,

Особенностью приготовления связующего типа ВС-1 раздельным методом является многостадийность процесса гидролиза и его качество во многом определяется своевременным введением разбавителя в гидролизат в процессе приготовления. В отсутствие взаимного растворителя гидролиз протекает вначале на поверхности раздела этилсиликат-вода, т.е. в отдельных частях объема смеси. По мере замещения этоксильных групп зтмлсиликата гидрб ксильными группами воды наряду с образованием поликремниевых кислот выделяется этиловый спирт, растворяющий как этилси- ликат, так и воду. В определенный момент

С

со

протекание реакции переходит в гомогенную стадию, т е гидролиз начинает идти во всем объеме смеси При этом значительно возрастают скорость реакции м количество выделяющегося тепла, вызывающие резкое возрастание температуры смеем выше 50°С. Чтобы снизить скорость гидролиза и температуру смеси, приводящие в ряде случаев к свариванию продуктов реакции и выбросу геля на стенки гидролизера, на гомогенной стадии при достижении определенной степени гидролиза необходимо че- замедительНОР введение в смесь разбавителя, например воды Таким образом, время начала введения разбавителя в гидролизуемый этилсиликат является наиболее ответственным параметром, определяющим качество приготовления связующего без органического растворителя. Преждевременный ввод разбавителя до перехода реакции гидролиза в гомогенную стадию не позволяет вступить в реакцию всему этилсиликату, в запоздалое разбавление гидролизованного раствора приводит к ух -шению или даже полной потере техно- ло.ических свойств связующего Для установления точного момента разбавления необходим экспресс-контроль протекэчия гидролиза этилсиликата.

Известен способ контроля качества гидролизованного этилсиликота-лО по ИК-спек- тру Однако применение данного способа возможно только после приготовления связующего и требует использования дорогостоящих спектрофотометров

Контроль качества приготовления этил- силикатного связующего осуществляют также посредством измерения температуры гидролизуемой смеси Значительное повышение температуры перемешиваемой смеси указывает на качественное протекание реакции гидролиза этилсиликага Вместе с тем, по значениям данного параметра нельзя с необходимой точностью установить время введения в гидролизуемый раствор разбавителя, поскольку температура зависит от качества и времени хранения исходного этилсиликата, количества воды и катализатора при гидролизе скорости перемешивания, исходной температуры компонентов и ряда других факторов

Наиболее близким по технической сущности к предлагаемому является способ контроля этилсиликатното связующего по активности ионов водорода раствора (рН) с помощью рН-метров. Контроль основан из преобразовании ЭДС электродной системы в постоянный ток, пропорциональный измеряемой величине

Приведенный известный способ контроля по значениям рН обладает следующими недостатками не позволяет установить точное время начала разбавления гидролизуемого этилсиликата, поскольку рН мало изменяется в ходе гидролиза и зависит, в основном, от количества вводимого катализатора, длительность установления показаний (3-10 мин) значений рН на приборе;

сложность подготовки рН-метров к работе, прочерки и настройки при их эксплуатации; применение стеклянных электродов легко выходящих из строя в перемешивающихся жидкостях

Цель изобретения - стабилизация и повышение качества этилсиликатного связующего достижение оптимальных технологических свойств суспензии и максимальной прочности форм и стержней на нем за счег определения

точного времени начала введения разбавителя в гидролизуемый этилсиликат.

Поставленная цель достигается тем, что в способе экспресс-контроля ввода разбавителя при приготовлении з гилсиликатнопэ связующсго, получаемого путем гидролиза этилсиликата с последующим введением разбавителя, включающем регистрацию электрических параметров раствора, контроль осуществляют посредством непрерывного

измерения удельного электросопротивления раствора в ходе реакции гидролиза, значения отношения которого к величине удельного электросопротивления исходного этилсиликата на момент введения разбавителя должны

находиться в пределах (0,6.. 1,6) для связующего из тгилсиликата-40 и (0,3 0,7) -10 для связующего из этилсиликата-32.

Сущность предлагаемого способа состоит в том, что реакция гидролиза этилсиликата, те замещение этоксильных групп гидроксильными группами воды, сопровождающаяся выделением поликремниевых кислот и этилового спирта, вызывает значительное уменьшение удельного электросопротивления гидролизуемой смеси {р гидр) по сравнению с удепьным электросопротивлением исходного этилсиликата (/Оисх), поэтому по значениям р ГИдр можно осуществлять контроль хода гидролиза, а по величине

РГИ/Ф//ОИСХС высокой точностью определять момент введения разбавителя в гидролизат на гомогенной стадии реакции.

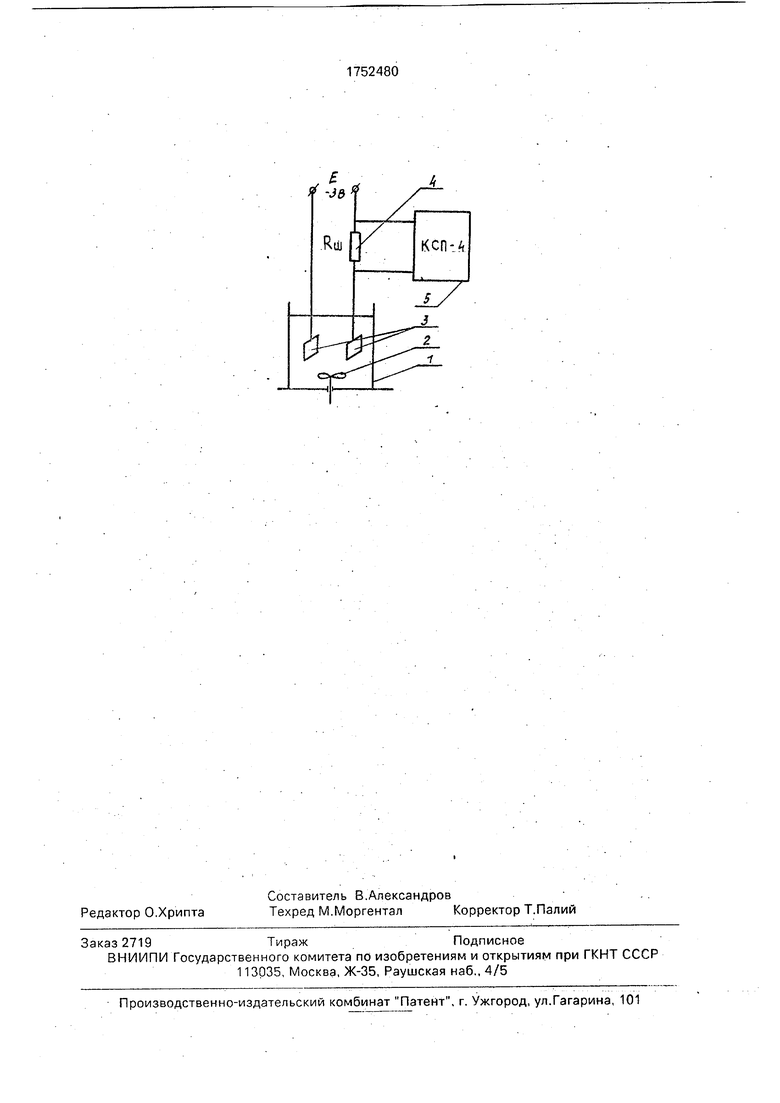

На чертеже приведена схема измерения удельного сопротивления,

Электросопротивление раствора измерялось с помощью пары никелевых датчиков 3 опущенных в раствор, на которые подавалось с прибора Б5-47 постоянное напряжение Е, равное 3 В Показания /Эгидр

снимали при помощи потенциометра КСП-4 путем регистрации падения напряжения на шунте 4, сопротивление Нщ которого, равное 4,7 Ом, устанавливали с помощью моста сопротивления КСМ-2, исходя из чувствительности и шкалы прибора.

Значения удельного.электросопротивления раствора (ргидр. Ом см ) находим по формуле

Ргидр -rRui(

Ui

-1),

где S

см ;

площадь никелевых датчиков,

I - расстояние между датчиками, см;

RUJ - сопротивление шунта, ,7 Ом;

Е - постоянное напряжение, подаваемое на датчики, В;

иш - падение напряжения на шунте, В,

Удельное электросопротивление исходных этилсиликатов измерялось перед приготовлением связующих растворов и составляло в пределах (4,2...6)-106 Ом.см для ЭТС-40 и в пределах (9,8...11,2)-1QS 0-vi.CM для ЭТС-32. Предварительная градуировка шкалы прибора на значения р™др и отношения/ гидр/р исх производилась исходя из величин падения напряжения на шунте DUI, достигаемых в процессе гидролиза эталсиликата.

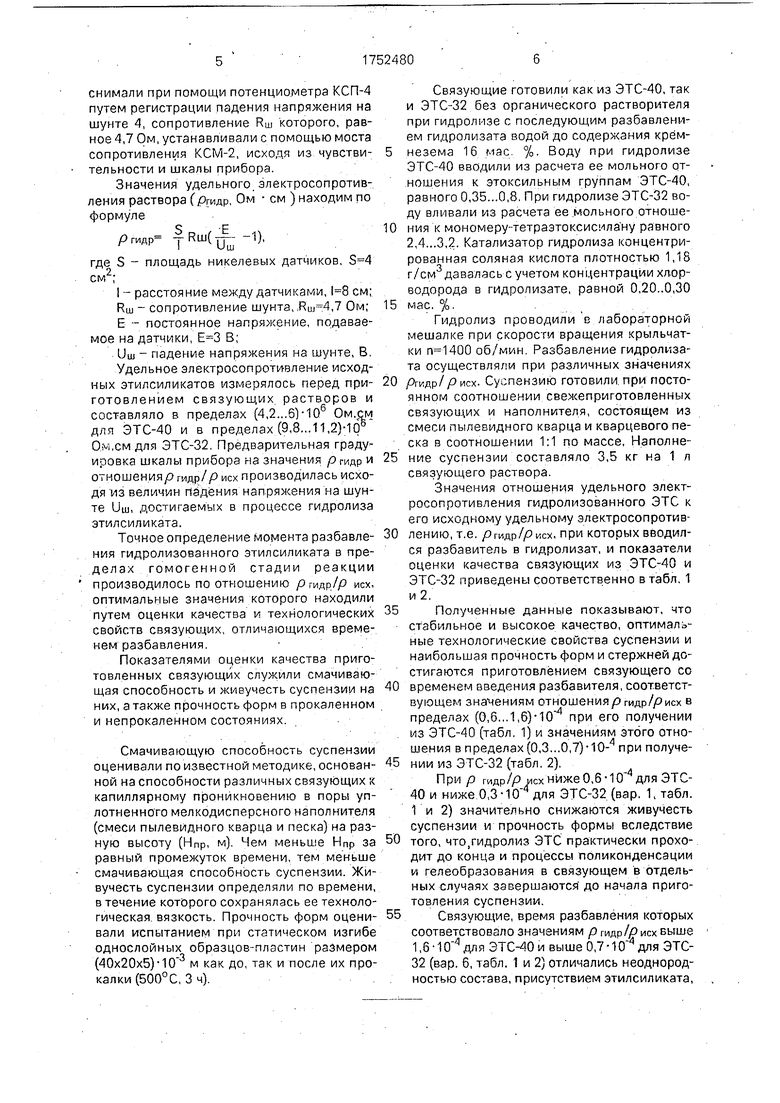

Точное определение момента разбавления гидролизованного этилсиликата в пределах гомогенной стадии реакции производилось по отношению р™др/р исх, оптимальные значения которого находили путем оценки качества и технологических свойств связующих, отличающихся временем разбавления.

Показателями оценки качества приготовленных связующих служили смачивающая способность и живучесть суспензии на них, а также прочность форм в прокаленном и непрокаленном состояниях.

Смачивающую способность суспензии оценивали по известной методике, основанной на способности различных связующих к капиллярному проникновению в поры уплотненного мелкодисперсного наполнителя (смеси пылевидного кварца и песка) на разную высоту (НПр, м). Чем меньше НПр за равный промежуток времени, тем меньше смачивающая способность суспензии. Живучесть суспензии определяли по времени, в течение которого сохранялась ее технологическая вязкость. Прочность форм оценивали испытанием при статическом изгибе однослойных образцов-пластин размером (40x20x5)-10 м как до, так и после их прокалки (500°С, 3 ч).

Связующие готовили как из ЭТС-40, так и ЭТС-32 без органического растворителя при гидролизе с последующим разбавлением гидролизата водой до содержания кремнезема 16 мае %. Воду при гидролизе ЭТС-40 вводили из расчета ее мольного отношения к этоксильным группам ЭТС-40, равного 0,35...0,8. При гидролизе ЭТС-32 воду вливали из расчета ее мольного отношения к мономеру-тетразтоксисмлану равного 2,4...3,2. Катализатор гидролиза концентрированная соляная кислота плотностью 1,18 г/см3 давалась с учетом концентрации хдор- водорода в гидролизате, равной 0,20..0,30

мае. %.

Гидролиз проводили в лабораторной мешалке при скорости вращения крыльчатки об/мин. Разбавление гидролизата осуществляли при различных значениях

ргадр/рисх. Суспензию готовили при постоянном соотношении свежеприготовленных связующих и наполнителя, состоящем из смеси пылевидного кварца и кварцевого песка в соотношении 1:1 по массе, Наполнение суспензии составляло 3,5 кг на 1 л связующего раствора.

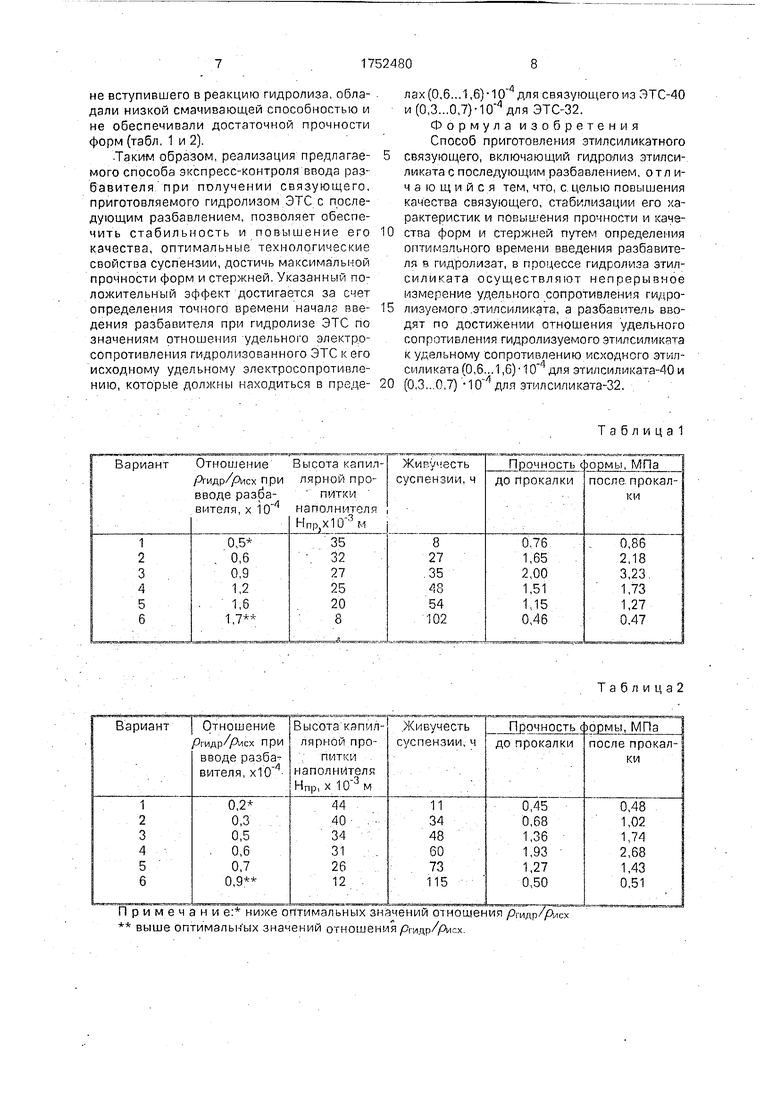

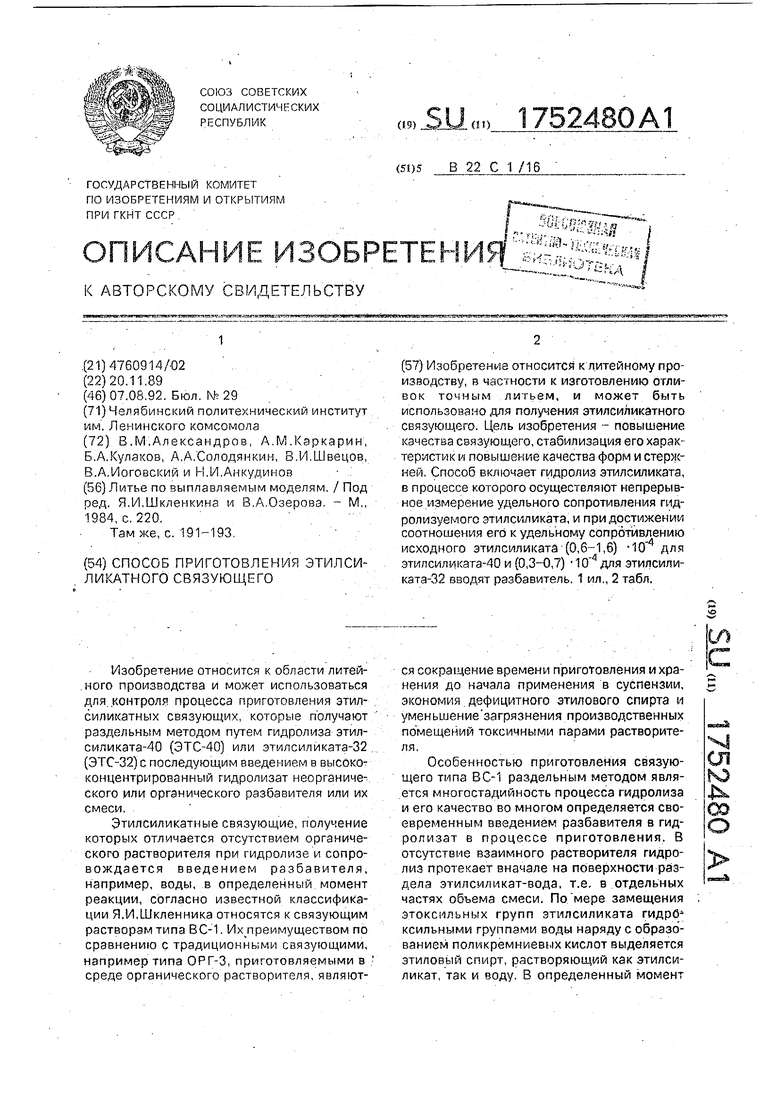

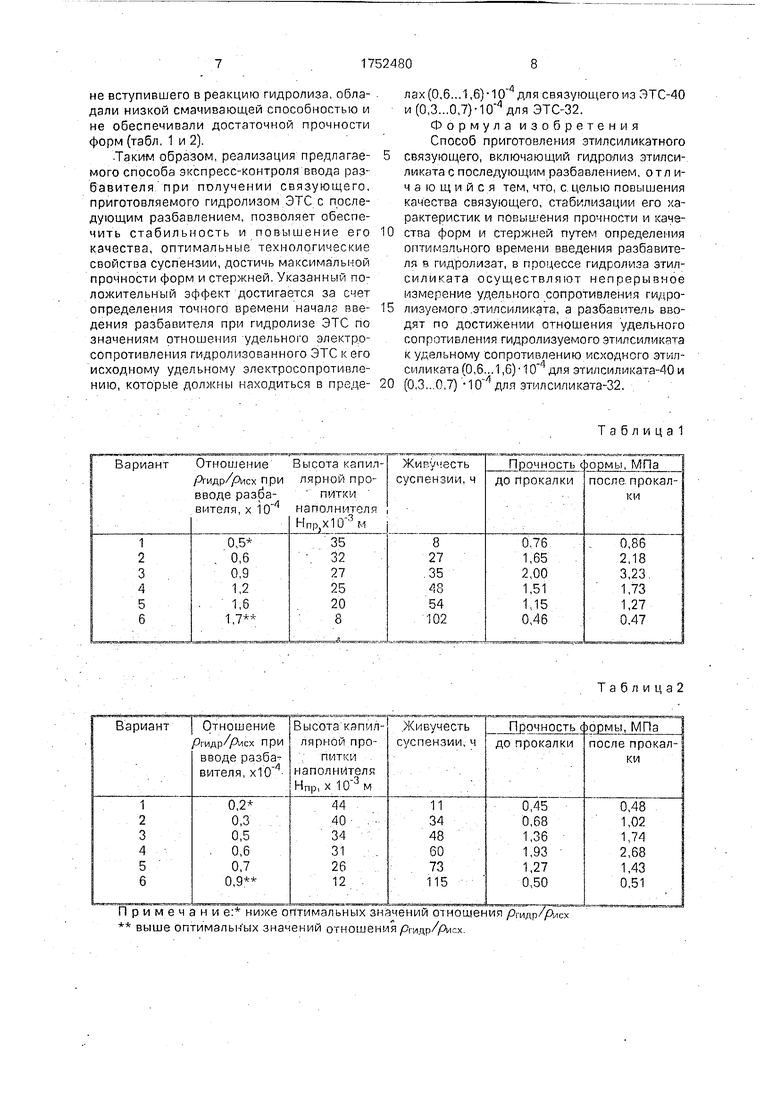

Значения отношения удельного электросопротивления гидролизованного ЭТС к его исходному удельному электросопротивлению, т.е. ргидр//о исх. при которых вводился разбавитель в гидролизат, и показатели оценки качества связующих из ЭТС-40 и ЭТС-32 приведены соответственно в табл. 1 и2.

Полученные данные показывают, что

стабильное и высокое качество, оптимало- ные технологические свойства суспензии и наибольшая прочность форм и стержней достигаются приготовлением связующего со

временем введения разбавителя, соответствующем знамениям отношенияр гидр/р исх в пределах (016.,.1,б) при его получении из ЭТС-40 (табл. 1) и значениям этого отношения в пределах (0,3,..0,7)-10- при полученим из ЭТС-32 (табл. 2).

При р гидр/р исх ниже 0, для ЭТС- 40 и ниже 0,3-10 для ЭТС-32 (вар. 1, табл. 1 и 2) значительно снижаются живучесть суспензии и прочность формы вследствие

того, что.гидролмз ЭТС практически проходит до конца и процессы поликонденсации и гелеобразования в связующем в отдельных случаях завершаются до начала приготовления суспензии.

Связующие, время разбавления которых соответствовало значениям р гидр/р исх выше 1,6 для ЭТС-40 и выше 0, для ЭТС- 32 (вар. 6, табл. 1 и 2) отличались неоднородностью состава, присутствием этилсиликата,

не вступившего в реакцию гидролиза, обладали низкой смачивающей способностью и не обеспечивали достаточной прочности форм (табл. 1 и 2).

Таким образом, реализация предлагаемого способа экспресс-контроля ввода разбавителя при получении связующего, приготовляемого гидролизом ЭТС с последующим разбавлением, позволяет обеспечить стабильность и повышение его качества, оптимальные технологические свойства суспензии, достичь максимальной прочности форм и стержней. Указанный положительный эффект достигается за счет определения точного времени начале введения разбавителя при гидролизе ЭТС по значениям отношения удельного электросопротивления гидролизованного ЭТС к его исходному удельному электросопротивлению, которые должны находиться в пределах (0,6... 1,6)- 1 для связующего из ЗТС-40 и (0,3...0,7) для ЭТС-32.

Формула изобретения Способ приготовления этмлсиликатного

связующего, включающий гидролиз этилси- ликата с последующим разбавлением, отличающийся тем, что, с целью повышения качества связующего, стабилизации его характеристик и повышения прочности и качества форм и стержней путем определения оптимального времени введения разбавителя ч гидролизат, в процессе гидролиза этил- осуществляют непрерывное измерение удельного сопротивления гидролизуемого этипсиликата, а разбавитель вводят по достижении отношения удельного сопротивления гидролизуемого этилсиликята кудельному сопротивлению исходною этил- силикага(0,6...1,6) для этилсиликата-40 и

(0,3. 0,7) 10 лдляэт 1ЛС1 К1Иката-32.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1995 |

|

RU2088367C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1997 |

|

RU2118224C1 |

| Способ оценки качества гидролизованного этилсиликата-40 | 1986 |

|

SU1363028A1 |

| Способ изготовления форм при литье по выплавляемым моделям | 2020 |

|

RU2742096C1 |

| Способ подготовки этилсиликата | 1988 |

|

SU1653888A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ТОЧНОГО ЛИТЬЯ МЕТАЛЛОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2296645C1 |

| Суспензия для изготовления оболочковых литейных форм по выплавляемым моделям | 1984 |

|

SU1238880A1 |

| Связующая композиция для формовочных и стержневых смесей | 1990 |

|

SU1770023A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Самовысыхающая противопригарная краска для литейных стержней и форм | 1977 |

|

SU733847A1 |

Изобретение относится к литейному про изводству, в частности к изготовлению отливок точным лигьем, и может быть использовано для получения этилсиликатного связующего. Цель изобретения - повышение качества связующего, стабилизация его характеристик и повышение качества форм и стержней. Способ включает гидролиз этилсиликата, в процессе которого осуществляют непрерывное измерение удельного сопротивления гид- рол изуемого этилсиликата, и при достижении соотношения его к удельному сопротивлению исходного этилсиликата (0,6-1,6) для этилсиликага-40 и (0,3-0,7) 10 для этилсили- ката-32 вводят разбавитель. 1 ил , 2 табл.

Примечани е: ниже оптимальных значений отношения ргидр/Дк выше оптимальных значений отношения /Ornqp//V

Таблица1

Таблица2

| Литье по выплавляемым моделям | |||

| / Под ред | |||

| Я.И.Шкленкича и В А Озерова - М., 1984, с, 220 | |||

| Там же, с | |||

| Устройство непрерывного автоматического тормоза с сжатым воздухом | 1921 |

|

SU191A1 |

Авторы

Даты

1992-08-07—Публикация

1989-11-20—Подача