Изобретение относится к керамическому производству и может быть использовано для литья изделий типа тел вращения.

Известен способ центробежного литья керамических изделий, включающий подачу шликера во вращающуюся форму, где под действием центробежных сил происходив формообразование отливки и ее отвердевание при охлаждении.

К недостаткам способа относятся сложность подачи термопластичного шликера во вращающуюся форму при литье длинномерных и крупногабаритных изделий, а также наличие дефектов, обусловленных неравномерностью упаковки порошка в полуфабрикате.

Наиболее близким к предлагаемому является способ литья керамических изделий, включающий заполнение формы шликером из бака под давлением с дальнейшей отсечкой бака от формы и повышение давления в ней.

Однако с возрастанием габаритов отливки (крупногабаритные изделия с тонкими стенками , длинномерные изделия ) увеличивается отношение поверхности отливки к площади сечения литника, че-, рез который известным способом предполагается подпитка формы шликером и повышение давления в ней. При таком увеличении отношения площадей эффективность способа падает вследствие слож- ности обеспечения направленности охлаждения литьевых форм. В этом случае отливки особенно из жестких шликеров, например оксида бериллия, охлаждаются практически одновременно по всему объему, что приводит к браку за счет усадочных раковин, возникновения неравномерности упаковки и возрастания величины остаточных напряжений, которые приводят к растрескиванию и неравномерности усадки заготовки при обжиге.

%

Ю

ел о о

Целью изобретения является повышение качества изделий за счет предотвращения образования неоднородной структуры,

Согласно способу литья керамических изделий преимущественно из шликера на термопластичной связке, включающему заполнение под давлением литьевой формы шликером из шликерного бака, отсечение литьевой формы от шликерного бака, повышение давления в форме и выдержку отливки в форме под давлением, выдержку отливки в форме под давлением осуществляют после ее охлаждения до температуры 0,9-1,1 от температуры отвердевания шликера, причем охлаждение отливки производят путем приложения центробежного прессующего давления, величина которого должна быть больше предельного напряжения сдвига перебатываемого шликера.

Компенсация усадки производится путем уменьшения объема отливки в соответствии с уменьшением ее объема при усадке за счет центробежного прессования отливки после ее охлаждения до температуры 0,9- 1,1 Т отвердевания, а не подачей шликера в форму под повышенным давлением через литник. В этом интервале температур при приложении центробежного прессующего давления, величина которого больше предельного напряжения сдвига перерабатываемого шликера, происходит наиболее качественная компенсация усадки, достигается минимальный уровень остаточных напряжений и отсутствует неравномерность упаковки.

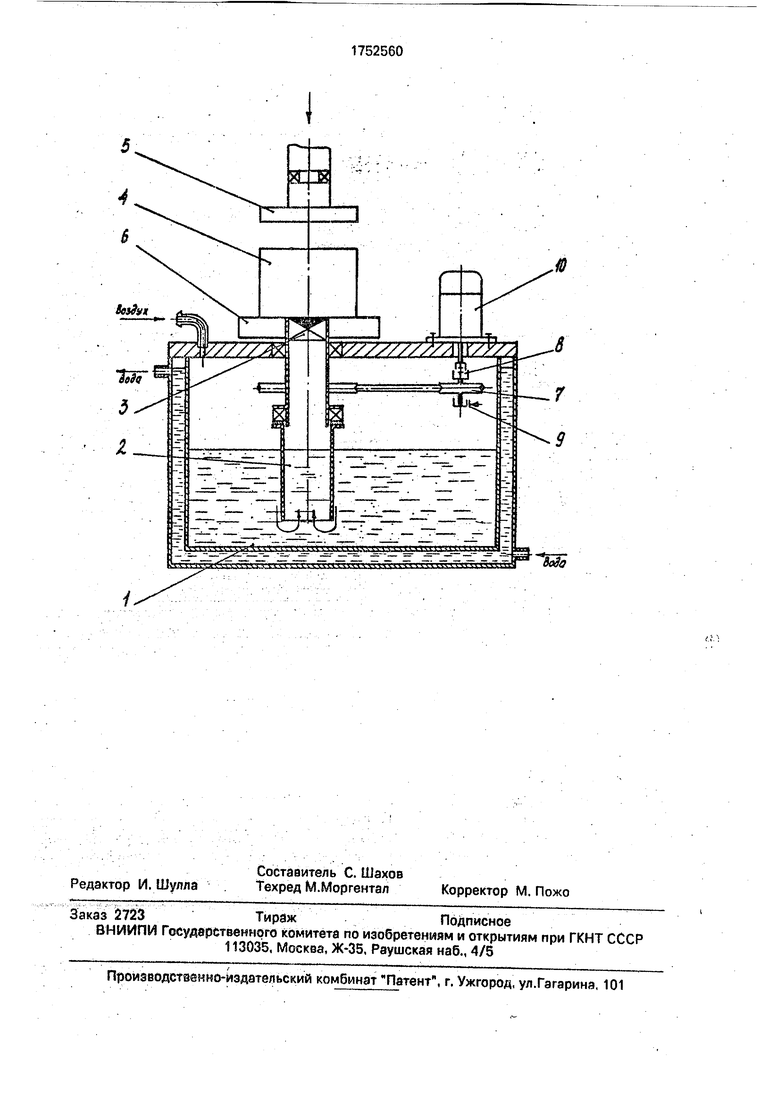

На чертеже представлена схема устройства, реализующего предлагаемый способ.

Устройство состоит из герметично закрытого шликерного бака 1, нижней части питателя 2, верхней части питателя с отсекающим клапаном 3, литьевой формы 4, периодически взаимодействующей с прижимным устройством 5 и установленной на рабочем столе 6, выполненном с возможностью вращения от привода, включающего ременную передачу 7, сцепление 8, тормоз 9, двигатель 10.

П р и м е р. В шликерный бак 1, заполненный шликером, разогретым до 80°С, подают сжатый воздух давлением 5 атм, Одновременно с подачей давления в бак срабатывает пневмопривод прижимного устройства 5 и подвижная его часть входит в соприкосновение с формой 4, герметично прижимая его к поверхности рабочего стола 6. Под воздействием давления воздуха шликер заполняет через питатель 2 и отсекающий клапан 3 литьевую форму 4, установленную соосно с осью вращения рабочего стола 6. После заполнения формы 4

срабатывает отсекающий клапан 3, отсекая бак 1 от формы 4. Температура отвердевания перерабатываемого шликера равна 55°С. После охлаждения отливки до 49,560,5°С включением сцепления 8 вращение от двигателя 10 с помощью ременной передачи 7 передается рабочему столу 6, на котором устаноЁлена форма 4. Количество оборотов стола определяется из условия

Рцентр Рт, где Рт - предельное напряже- ние сдвига (реологическая характеристика шликера определяется известными методами на пластомерах).

Для оксида бериллия при 60,5-49,5°С

зависимость Рцентр от температуры определяется из выражения (Рцентр - центробежное давление)

20

Рцентр

(-4).

п

где ушл - объемный вес шликера, г/см3; g - ускорение силы тяжести, см/с2;

0)

лп 30

- угловая скорость;

П - расстояние от центра вращения до внешнего диаметра, см;

га - расстояние от центра вращения до внутреннего диаметра, см.

Опуская преобразования

5

,55

3Pmg

(-4

(об/с).

После окончательного отвердевания отливки рабочий стол 6 останавливают выключением сцепления 8 и срабатыванием тормоза 9. Давление в прижимном устройQ стве сбрасывают. В дальнейшем литьевую форму снимают с рабочего стола б, разбирают, отлитые изделия удаляют, а форму готовят к следующему циклу. По мере готовности формы цикл повторяют.

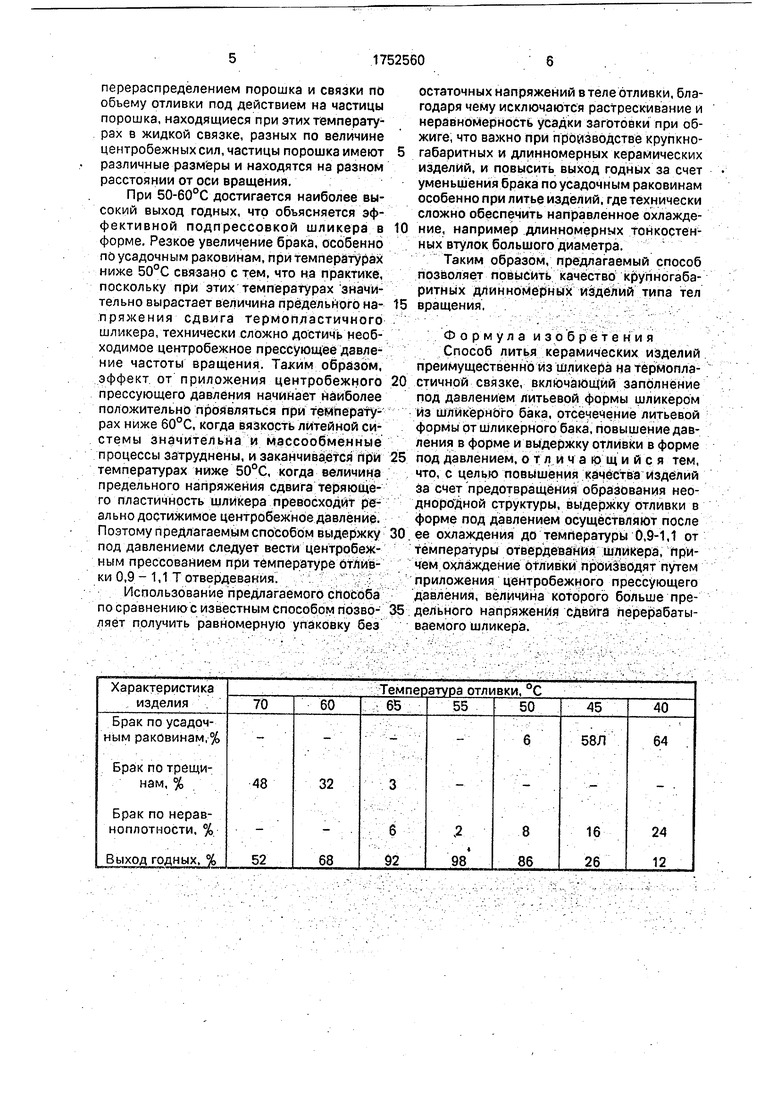

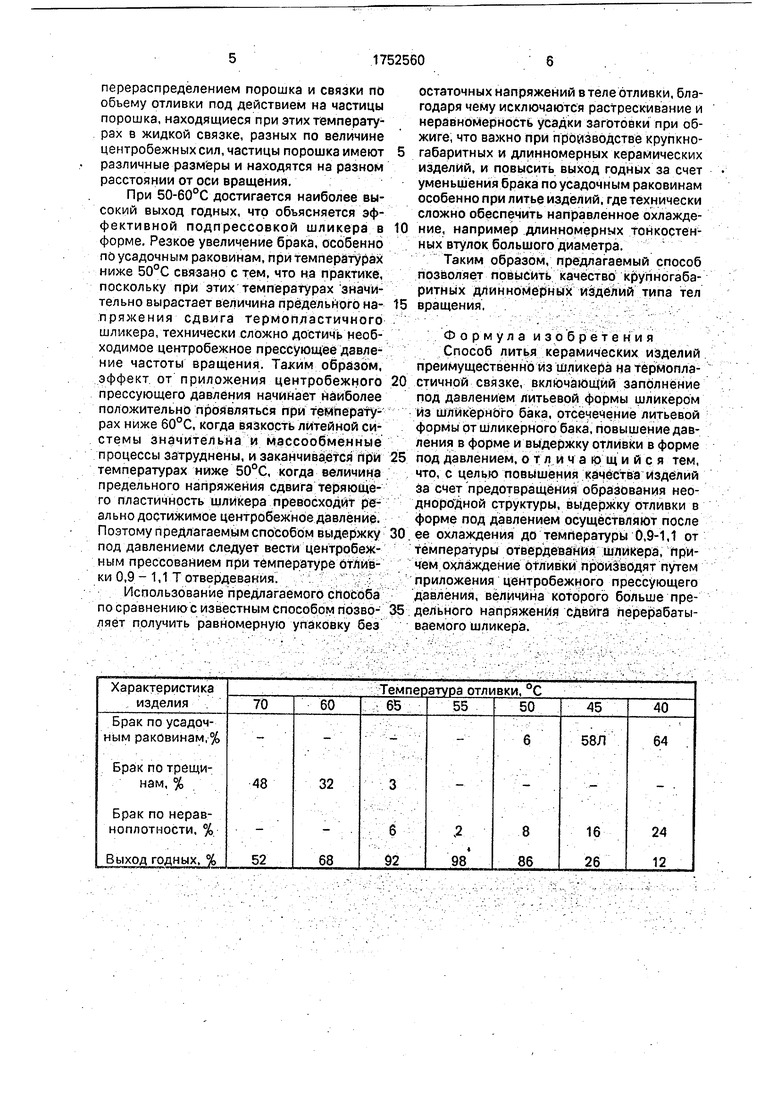

5 Для выявления интервала температур отливки, при которых начинают центробежную подпрессовку, проведены исследования, результаты которых приведены в таблице. Для каждого значения температуQ ры устанавливался процент бракованных изделий. Эксперименты проводили на изделиях, представляющих собой цилиндр с

Снаружи 120 ММ, Овнутр 100 ММ, Н 300

мм.

5 Как видно из данных, приведенных в таблице, приложение центробежного прессующего давления при температурах выше 60,5°С приводит к ощутимому браку по трещинам. Причиной такого брака является неравномерность упаковки, обусловленная

перераспределением порошка и связки по объему отливки под действием на частицы порошка, находящиеся при этих температурах в жидкой связке, разных по величине центробежных сил, частицы порошка имеют различные размеры и находятся на разном расстоянии от оси вращения.

При 50-60°С достигается наиболее высокий выход годных, что объясняется эффективной подпрессовкой шликера в форме. Резкое увеличение брака, особенно по усадочным раковинам, при температурах ниже 50°С связано с тем, что на практике, поскольку при этих температурах значительно вырастает величина предельного на- пряжения сдвига термопластичного шликера, технически сложно достичь необходимое центробежное прессующее давление частоты вращения. Таким образом, эффект от приложения центробежного прессующего давления начинает наиболее положительно проявляться при температурах ниже 60°С, когда вязкость литейной системы значительна и массообмённыё процессы затруднены, и заканчивается при температурах ниже 50°С, когда величина предельного напряжения сдвига теряющего пластичность шликера превосходит реально достижимое центробежное давление. Поэтому предлагаемым способом выдержку под давлениеми следует вести центробежным прессованием при температуре отливки 0,9- 1,1 Т отвердевания. ; -: ;

Использование предлагаемого сЬособа по сравнению с известным способом позво- яяет получить равномерную упаковку без

остаточных напряжений в теле отливки, благодаря чему исключаются растрескивание и неравномерность усадки заготовки при обжиге, что важно при производстве крупкно- габаритных и длинномерных керамических изделий, и повысить выход годных за счет уменьшения брака по усадочным раковинам особенно при литье изделий, где технически сложно обеспечить направленное охлаждение, например длинномерных тонкостенных втулок большого диаметра.

Таким образом, предлагаемый способ позволяет повысить качество крупногабаритных длинномерных изделий типа тел вращения.

Формула изо б ре те н и я Способ литья керамических изделий преимущественно из шликера на термопластичной связке, включающий заполнение под давлением литьевой формы шликером из шлйкёрного бака, отсечечение литьевой формы от шлйкёрного бака, повышение давления в форме и выдержку отливки в форме под давлением, от ли ч а ю щ и и с я тем, что, с целью повышения качества Изделий за счет предотвращений образования неоднородной структуры, выдержку отливки в форме под давлением осуществляют после ее охлаждения до температуры 0,9-1,1 от температуры отвердевания шликера, причем охлаждение of ливки производят путем приложения центробежного прессующего давления, величина которого больше предельного напряжения сдвига перерабатываемого шликера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЬЕВАЯ ФОРМА | 1997 |

|

RU2131807C1 |

| Способ получения керамических изделий сложной объемной формы | 2016 |

|

RU2641683C1 |

| СПОСОБ ЛЕГИРОВАНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2525889C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ С ПОНИЖЕННОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2012 |

|

RU2513745C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

| Устройство для горячего литья керамических изделий | 1976 |

|

SU643336A1 |

| Термопластичная органическая связка | 1990 |

|

SU1724644A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ТУГОПЛАВКИХ КАРБИДОВ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2813271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| Устройство для горячего литья плоских керамических изделий | 1973 |

|

SU451526A1 |

Использование: для литья изделий типа тел вращения. Сущность изобретения: по способу выдержку отливки в форме под давлением осуществляют после ее охлаждения до температуры 0,9-1,1 от температуры отвердевания шликера, причем охлаждение отливки производят путем приложения центробежного прессующего давления, величина которого должна быть больше предельного напряжения сдвига перерабатываемого шликера. 1 ил.. 1 табл.

| Грибовский П.О | |||

| Горячее литье под давлением | |||

| - М.: Госэнергоиздат, 1961, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

| Способ литья керамических изделий | 1976 |

|

SU630074A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-08-07—Публикация

1990-01-02—Подача