Изобретение относится к области создания конструкционных керамических материалов на основе тугоплавких карбидов для изготовления изделий сложной геометрической формы, обладающих жаростойкостью. Изобретение может быть использовано в машиностроении, морской и авиационной технике.

Известны жаростойкие керамические материалы, спекание которых сопровождается химически реакционными процессами. В частности, наиболее характерным является метод силицирования карбидокремниевых керамик, согласно патенту №2670819 С1 С04В 35/573 С04В 35/65. Изобретение относится к области конструкционных материалов, а именно к способам изготовления высокотемпературных, износостойких и коррозионностойких изделий из реакционно-спеченного композиционного материала на основе карбида кремния, и может быть использовано в ряде отраслей промышленности, в том числе авиационной. Сущность изобретения состоит в формовании заготовки на основе композиции, состоящей из мелкодисперсного наполнителя и временного связующего, обжиге сформованной заготовки при температуре, обеспечивающей полное удаление летучих продуктов из временного связующего, и силицировании заготовки парожидкофазным методом в вакууме в парах кремния при массопереносе кремния в поры материала путем капиллярной конденсации паров. Мелкодисперсный наполнитель представляет собой смесь инертного к кремнию при технологических параметрах процесса силицирования соединения и активного по отношению к нему элемента или соединения, образующих с кремнием тугоплавкие карбиды и/или силициды и/или тройные соединения, причем размер частиц активного и пассивного элементов берут в соотношении не менее чем 1:5 при неизменном их гранулометрическом составе. Размер частиц инертного к кремнию соединения не превышает 25 мкм. Силицирование осуществляют при конечной температуре 1300-1400°С.

К недостаткам данного способа следует отнести применение трудоемкой механической обработки высокотвердого материала для получения изделия сложной геометрии.

Оптимизация процесса силицирования карбидокремниевой жаростойкой керамики представлена изобретением, согласно патенту №2730092 C1 С04В 35/573 С04В 35/65 B82Y 40/00. Технический результат состоит в увеличении глубины силицирования углеродных заготовок, увеличении размеров изделий из силицированых графитов, повышении плотности силицированных графитов, увеличении содержания в них карбидокремниевой фазы. Композиция для получения углеродных заготовок состоит из углерода и органического связующего, в качестве углерода используют измельченный искусственный графит плотностью от 1,7 до 1,85 г/см3 и углеродные нанотрубки, взятые в количественном отношении (мас. %): углеродные нанотрубки - от 1 до 10; смесь графитовых порошков с размерами частиц 63-100 мкм - от 0 до 40 и с размерами частиц 100-135 мкм - от 85 до 45, органическое связующее - 15. Для изготовления углеродной заготовки смешивают измельченные графитовые порошки и органическое связующее с углеродными нанотрубками с последующим формованием и/или прессованием при давлении 50-80 кг/см2. Проводят пиролиз заготовки в инертной среде, механическую обработку до формы готового изделия и пропитку расплавом кремния в вакуумной печи.

К недостаткам данного способа следует отнести возможность образования дефектов (расслоений и трещин, вырыва зерен) при механической обработке хрупкой заготовки, предназначенной под силицирование. Также не приводятся данные об однородности распределения углеродсодержащего компонента в объеме заготовки после пиролиза.

Известно, что зачастую специалисты в области керамического материаловедения для изготовления изделий сложной геометрии применяют метод горячего шликерного литья, что, в частности, описывается в работе А.Г. Добровольского («Шликерное литье», Москва, Металлургия, 1977, С. 7), при этом для литья могут применяться пластмассовые литьевые формы. В патенте RU 2745944 отмечается, что пластмассовые формы для горячего шликерного литья керамик могут быть изготовлены с применением аддитивной технологии. Однако у представленных способов следует выделить такой недостаток, как высокая адгезия шликера к пластмассе из-за ее низкой теплопроводности. Данное обстоятельство приводит к возникновению поверхностных дефектов в керамической заготовке при разборке литьевой формы, что не позволяет осуществлять отливку малогабаритных и тонкостенных керамических изделий. При использовании металлических литьевых форм требуется проектирование сложной разборной оснастки с последующей трудоемкой механической обработкой.

В качестве прототипа выбран способ получения конструкционного керамического материала на основе карбида кремния для изделий сложной геометрии, патент №RU 2739774. Способ включает перемешивание порошковых композиционных материалов на основе карбида кремния, плакирование высокотвердых частиц керамического порошка углеродным компонентом, пластифицирование композиционного порошка органической связкой и гранулирование, прессование заготовки под давлением 100-130 МПа, механическую обработку заготовки до изделия сложной геометрической формы, спекание безусадочного изделия в высокотемпературной вакуумной печи с проведением химической реакции силицирования.

Недостатки данного способа заключаются в том, что:

- метод предполагает трудоемкий (медленный) процесс механической обработки хрупкой керамической заготовки;

- метод исключает формирование тонкостенных конструкционных элементов, например, спиральных лопастей или сегментов колесных механизмов, из-за ограничений подвода обрабатывающего инструмента к керамической заготовке при ее позиционировании;

- механическое воздействие на керамическую заготовку может приводить к поверхностным дефектам и не обеспечивает высокую точность задаваемой геометрии из-за абразивного вырыва и уноса непластичных керамических частиц в зоне обработки;

- отсутствуют данные по высокотемпературной прочности прессованных спеченных керамик;

- метод представлен только для материалов на основе карбида кремния без включения иных тугоплавких композиций.

Техническим результатом заявляемого изобретения является создание способа получения конструкционной керамики на основе тугоплавких карбидов для изделий сложной геометрии.

Технический результат достигается тем, что осуществляют перемешивание керамических карбидных порошковых материалов, инертных к кремнию и карбиду кремния при реакционном спекании, с дальнейшим плакированием углеродным компонентом и введением временного пластификатора, формование заготовки, удаление пластификатора, проведение реакционного спекания заготовки с силицированием, отличающийся тем, что плакирование карбидных частиц осуществляют 5-7 масс. % углеродного компонента, формование осуществляют, используя метод горячего шликерного литья в пустотелую литьевую форму, полученную FDM-печатью из водорастворимого пластика - поливинилового спирта (PVA-пластика) с последующим растворением литьевой формы в водной среде, при этом используют модели литьевой формы с толщиной внешней каркасной стенки 2-3 мм и сеточным октаэдрическим заполнением PVA-пластиком с толщиной стенки 400-600 мкм с процентным заполнением 30-40% об., а шликерное литье осуществляют под давлении 3-5 бар.

Экспериментально установлено, что оптимальные литейные свойства шликера обеспечиваются содержанием не более 5-7 масс. % углеродного компонента в составе керамического порошка, так как частицы углерода плохо смачиваются жидким органическим связующим, ухудшая его динамическую вязкость. В качестве углеродсодержащего компонента может использоваться порошок технической сажи или графита.

Выбор тугоплавких карбидных материалов и их композиций для осуществления горячего шликерного литья обосновывается их инертностью по отношению к кремнию и карбиду кремния при проведении реакционного спекания с химическим силицированием.

Плакирование карбидных частиц с использованием чашевого вибрационного истирателя при перемешивании 15-30 минут приводит к равномерному распределению углеродного компонента в объеме керамической заготовки после отливки шликера, что может обеспечивать фазовую стабильность керамики в результате реакционного спекания (образование вторичного карбида кремния из частиц углерода). При перемешивании менее 15 минут не происходит равномерного распределения углеродного компонента, а при перемешивании более 30 мин. порошок подвергается конгломерированию (комкованию). Избыточное или недостаточное перемешивание может привести к образованию агломератов углеродных частиц из-за их высокой поверхностной активности.

В качестве исходного порошкового сырья для плакирования используют механическую смесь крупных 40-60 мкм и мелких 3-10 мкм карбидных частиц в соотношении 3/1 по массе, что обеспечивает наиболее плотную упаковку в процессе литья, в том числе в тонкостенных отливаемых элементах.

В композиционный керамический порошок в жидком горячем состоянии вводится временный пластификатор на основе парафиново-восковой композиции в количестве 15-20 масс. %, что обеспечивает увеличение литейных свойств горячего шликера под давлением. При введении меньших количеств парафина шликер не обладает литейными свойствами, а при введении больших количеств парафина шликер обладает выраженной текучестью. Рабочая температура шликера составляет диапазон 70-90°С и определяется содержанием компонентов органических связующих и их соотношений. Данный диапазон температур находится выше температуры плавления парафина, при этом давление паров парафина является слабым для его активного испарения.

Для удаления воздушных прослоек горячий шликер подвергают вакуумированию с одновременным перемешиванием, в течение 0,5-1 часа.

Для осуществления горячего шликерного литья изготавливают обратные литьевые формы из водорастворимого пластика на основе поливинилового спирта, с использованием аддитивного метода FDM-печати. Известно, что растворение PVA-пластика в воде сопровождается медленным распуханием его объема, что может приводить к появлению критических напряжений в тонкостенных элементах отлитых керамических заготовок, наиболее явно трещинообразование проявляется при отливке шликером лопастей толщиной менее 3 мм. Для предотвращения указанного негативного фактора при аддитивном построении обратной литьевой формы используют пустотелую модель с октаэдрическим заполнением. Толщина стенки октаэдра составляет 400-600 мкм и длиной стороны 2-3 мм. Указанные параметры обеспечивают прочность литьевой формы к внешнему давлению проливаемого шликера в диапазоне 3-5 бар. При этом заполнение литьевой формы составляет 30-40% об. Экспериментально показано, что при уменьшении заполнения модели литьевой формы менее 30% об. не обеспечивается прочность формы к внешнему давлению шликера в диапазоне 3-5 бар, при увеличении заполнения модели литьевой формы свыше 40% об. продолжительность растворения PVA-пластика повышается в 1,3-1,5 раза, что приводит к существенному повышению трудоемкости процесса и повышает риск возникновения дефектов в отлитой керамической заготовке.

Жесткость и высокоточное задание геометрии поверхности модели литьевой формы обеспечивается аддитивным формированием внешней каркасной стенки толщиной 2-3 мм. При толщине стенки менее 2 мм наблюдается деформация пластика под давлением шликера в диапазоне 3-5 бар, увеличение толщины стенки более 3 мм повышает объемное заполнение и увеличивает продолжительность растворения PVA-пластика в 1,3-1,5 раза.

Далее шликер подвергается горячему литью в заданную геометрическую форму при задании давления 3-5 бар. При меньшем давлении подачи шликера заготовка после сушки имеет пористость более 1-2% об. При большем давлении подачи шликера существует риск образования дефектов в литьевой форме, выполненной из аддитивного PVA-пластика.

После растворения PVA-пластика керамические отлитые заготовки извлекают из водной среды, подвергают ступенчатой сушке для удаления временного пластификатора. Продолжительность сушки определяется размерами заготовки. Температура сушки соответствует температуре разложения органического связующего. Остатки пластификатора с поверхности заготовки удаляются механически.

Полученную заготовку обсыпают высокочистым кремнием в количестве 70-80 масс % от массы керамической заготовки. Спекание осуществляется в вакууме при температуре 1500-1600°С в течение 10-20 минут. Данный диапазон температуры спекания определяется температурой плавления кремния с учетом возможной погрешности истинной температуры в камере печи, а продолжительность спекания определяется реакционной способностью жидкого кремния. Реакция силицирования сопровождается формированием вторичного карбида кремния, который заполняет поры спекаемого материала. Избыток кремния убирается с поверхности изделия пескоструйной или механической обработкой.

Формируемые керамические изделия сложной геометрической формы, в том числе тонкостенные конструкционные элементы на основе тугоплавких карбидных композиций обладают относительной плотностью 0,99, твердостью 20-40 ГПа, пределом прочности на изгиб в окислительной (воздушной) среде при температуре 1200°С не менее 150 МПа, фазовой однородностью и стабильностью вплоть до температур 1200°С при работе в вакууме, усадкой не более 1% об.

Экспериментальные исследования выполнены на оборудовании Центра коллективного пользования научным оборудованием «Состав, структура и свойства конструкционных и функциональных материалов» НИЦ «Курчатовский институт» - ЦНИИ КМ «Прометей» при финансовой поддержке Министерства науки и высшего образования - соглашение №13.ЦКП.21.0014 (075-11-2021-068). Уникальный идентификационный номер - RF-2296.61321X0014.

Пример 1

В качестве исходного материала взято 70 г порошка карбида кремния со средним диаметром частиц 40 мкм и 30 г порошка карбида кремния со средним диаметром частиц 5 мкм. Плакирование механической смеси порошков технической сажей в количестве 5% масс. осуществлялось в чашевом вибрационном истирателе в течение 30 минут. В полученный композиционный порошок вводился жидкий парафиново-восковой пластификатор в количестве 17 масс. %. После вакуумирования с перемешиванием горячий шликер при температуре 70°С отливался в неразборные аддитивные обратные формы из водорастворимого пластика, формирующие изделия:

- тонкостенный волнообразный элемент с толщиной стенки 1 мм;

- стандартная прямоугольная балка 5×5×35 мм, контрольный образец для определения физико-химических характеристик.

Пустотелая модель литьевой формы из PVA-пластика для каждого изделия имела следующие параметры: процентное заполнение 30% об., толщина стенки каркаса 2 мм, сеточное октаэдрическое заполнение с толщиной стенки 500 мкм.

Шликерное литье осуществлялось при давлении 3,5 бар. Удаление (растворение) PVA-пластика в воде из отлитых керамических заготовок продолжалось в течение 48 часов. Полученные отлитые керамические заготовки подвергалась ступенчатой сушке в диапазоне 50-300°С до полного удаления парафино-воскового пластификатора.

Высушенные заготовки обсыпалась кусковым высокочистым кремнием (70 масс % от массы керамической заготовки) и подвергалась спеканию в вакууме при температуре 1550°С в течение 15 минут. Избыток кремния после спекания убирали с поверхности изделия пескоструйной обработкой.

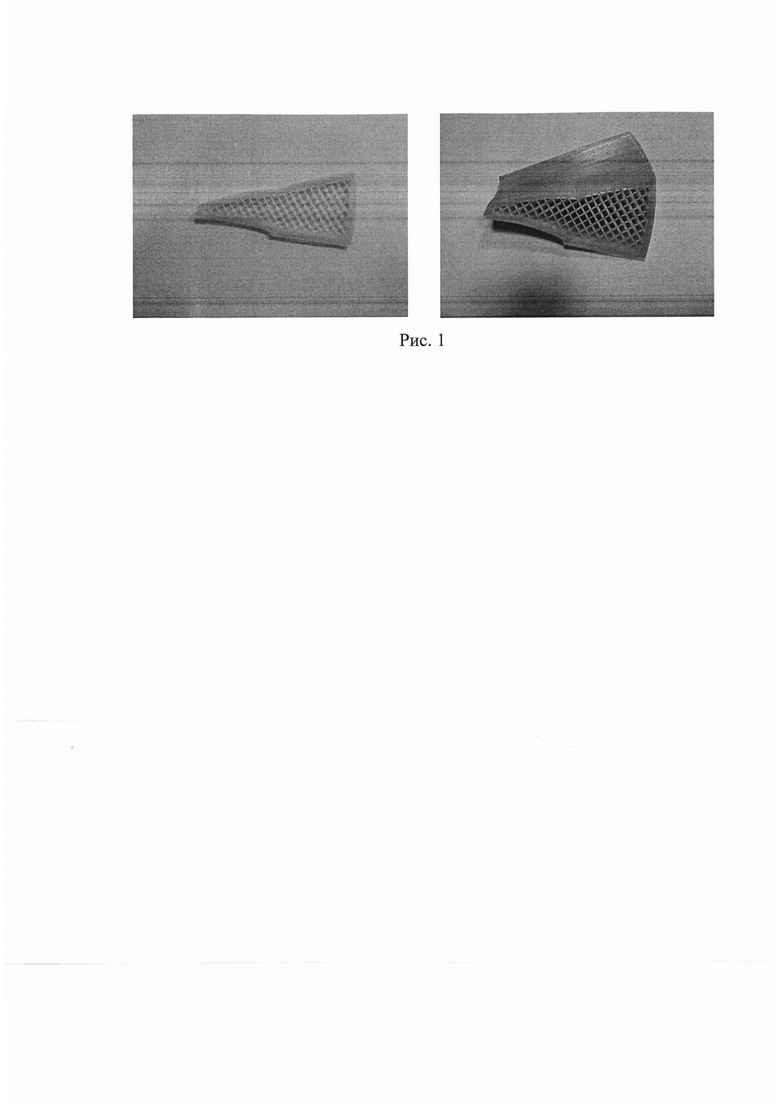

На рисунке 1 показан общий вид изготовленного тонкостенного керамического изделия сложной геометрии с толщиной стенки 1 мм.

Исследование контрольного образца показывает, что полученный горячим шликерным литьем в высокоточные растворимые аддитивные формы керамический материал характеризуется следующими свойствами:

- микротвердость 31 ГПа:

- плотность 3,10 г/см3;

- предел прочности на изгиб в окислительной среде при температуре 1200°С порядка 180 МПа;

- фазовая стабильность в вакууме при температуре 1200°С;

- усадка после спекания не более 1% об.;

- возможность получения тонкостенного элемента с толщиной стенки порядка 1 мм.

Пример 2

В качестве исходного материала взято 70 г порошка карбида бора со средним диаметром частиц 60 мкм и 30 г порошка карбида кремния со средним диаметром частиц 10 мкм. Плакирование механической смеси порошков технической сажей в количестве 5% масс. осуществлялось в чашевом вибрационном истирателе в течение 30 минут. В полученный композиционный порошок вводился жидкий парафиново-восковой пластификатор в количестве 18 масс. %. После вакуумирования с перемешиванием горячий шликер при температуре 70°С отливался в неразборные аддитивные обратные формы из водорастворимого пластика, формирующие изделия:

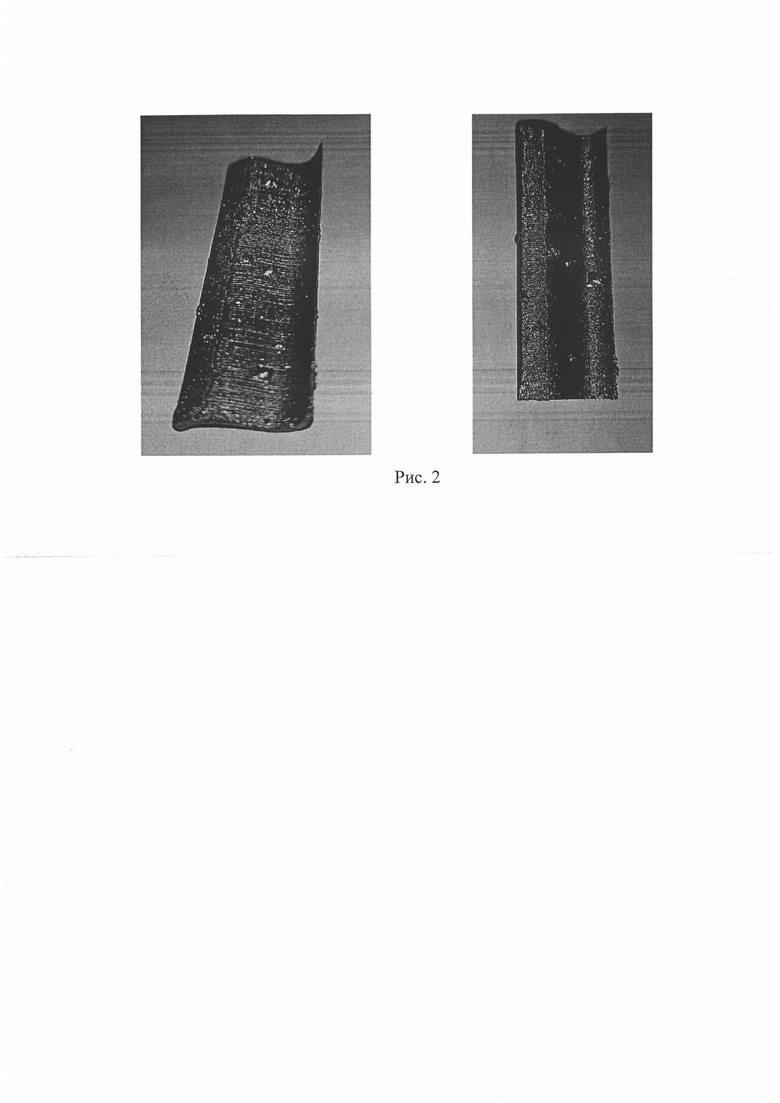

- тонкостенный волнообразный элемент с толщиной стенки 1 мм (рисунок 1 и 2);

- стандартная прямоугольная балка 5×5×35 мм, контрольный образец для определения физико-химических характеристик.

Пустотелая модель литьевой формы из PVA-пластика для каждого изделия имела следующие параметры: процентное заполнение 30% об., толщина стенки каркаса 2 мм, сеточное октаэдрическое заполнение с толщиной стенки 500 мкм.

Шликерное литье осуществлялось при давлении 3 бар. Удаление (растворение) PVA-пластика в воде из отлитых керамических заготовок продолжалось в течение 48 часов. Полученные отлитые керамические заготовки подвергалась ступенчатой сушке в диапазоне 50-300°С до полного удаления парафино-воскового пластификатора.

Высушенные заготовки обсыпалась кусковым высокочистым кремнием (70 масс % от массы керамической заготовки) и подвергалась спеканию в вакууме при температуре 1550°С в течение 15 минут. Избыток кремния после спекания убирали с поверхности изделия пескоструйной обработкой.

Исследование контрольного образца показывает, что полученный горячим шликерным литьем в высокоточные растворимые аддитивные формы керамический материал характеризуется следующими свойствами:

- микротвердость 25 ГПа:

- плотность 2,85 г/см3;

- предел прочности на изгиб в окислительной среде при температуре 1200°С порядка 150 МПа;

- фазовая стабильность в вакууме при температуре 1200°С;

- усадка после спекания не более 1% об.;

- возможность получения тонкостенного элемента с толщиной стенки порядка 1 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ АДДИТИВНОЙ ТЕХНОЛОГИЕЙ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2814669C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2020 |

|

RU2739774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2010 |

|

RU2433108C1 |

| Керамическая суспензия для 3D-печати и способ получения сложнопрофильных карбидокремниевых изделий на основе реакционно-связанного карбида кремния с применением 3D-печати | 2021 |

|

RU2781232C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2816230C1 |

| Способ получения керамических изделий сложной объемной формы | 2016 |

|

RU2641683C1 |

| Способ изготовления подложки зеркала из карбидокремниевой керамики | 2018 |

|

RU2692921C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАТЕРИАЛАХ И ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ ДЛЯ ЭКСПЛУАТАЦИИ В ВЫСОКОСКОРОСТНЫХ СТРУЯХ ОКИСЛИТЕЛЯ | 2015 |

|

RU2613220C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАВЫСОКОТЕМПЕРАТУРНОЙ КЕРАМИКИ ЗАДАННОЙ ФОРМЫ НА ОСНОВЕ КАРБИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ ПОДГРУППЫ ТИТАНА ПРЯМОЙ КАРБИДИЗАЦИЕЙ МЕТАЛЛА | 2023 |

|

RU2826631C1 |

Изобретение относится к области создания конструкционных керамических материалов на основе тугоплавких карбидов для изготовления жаростойких изделий сложной геометрии, которые могут быть использованы в машиностроении, морской и авиационной технике. Керамический порошок на основе тугоплавких карбидов подвергают плакированию 5-7 мас.% углеродсодержащего компонента с использованием перемешивания в вибрационном истирателе в течение 15-30 минут. Для плакирования используют механическую смесь крупных 40-60 мкм и мелких 3-10 мкм карбидных частиц, инертных к кремнию и карбиду кремния при реакционном спекании, в соотношении 3/1 по массе. В композиционный керамический порошок при температуре 70-90°С вводится пластификатор на основе парафиново-восковой композиции в количестве 15-20 мас.%. Горячий шликер подвергают вакуумированию с перемешиванием в течение 0,5-1 часа. Из водорастворимого пластика аддитивным способом с применением FDM-печати изготавливается пустотелая модель литьевой формы с толщиной стенки 400-600 мкм. Осуществляется горячее литье шликера в растворимую литьевую форму под давлением порядка 3-5 бар. Керамическую заготовку извлекают путем растворения литьевой формы в водной среде, сушат, удаляют пластификатор и спекают в присутствии высокочистого кремния при температуре 1500-1600°С в течение 10-20 минут. Технический результат – получение тонкостенных изделий высокопрочных сложной геометрии с толщиной стенки не более 1 мм с фазовой однородностью и стабильностью до температур 1200°С при работе в вакууме. 3 з.п. ф-лы, 1 пр., 2 ил.

1. Способ получения конструкционной керамики на основе тугоплавких карбидов для изделий сложной геометрии, заключающийся в перемешивании керамических карбидных порошковых материалов, инертных к кремнию и карбиду кремния при реакционном спекании, с дальнейшим плакированием углеродным компонентом и введением временного пластификатора, формовании заготовки, удалении пластификатора, проведении реакционного спекания заготовки с силицированием, отличающийся тем, что плакирование карбидных частиц осуществляют 5-7 мас.% углеродного компонента, формование осуществляют, используя метод горячего шликерного литья в пустотелую литьевую форму, полученную FDM-печатью из водорастворимого пластика - поливинилового спирта (PVA-пластика), с последующим растворением литьевой формы в водной среде, при этом используют модели литьевой формы с толщиной внешней каркасной стенки 2-3 мм и сеточным октаэдрическим заполнением PVA-пластиком с толщиной стенки 400-600 мкм с процентным заполнением 30-40 об.%, а шликерное литье осуществляют под давлением 3-5 бар.

2. Способ по п. 1, отличающийся тем, что в качестве исходных компонентов для плакирования используют механическую смесь крупных 40-60 мкм и мелких 3-10 мкм композиций карбидных частиц, инертных к кремнию и карбиду кремния при реакционном спекании с силицированием, в соотношении 3/1 по массе.

3. Способ по п. 1, отличающийся тем, что в качестве пластификатора используют горячую парафиново-восковую композицию в количестве 15-20 мас.% при температуре 70-90°С, которую удаляют после формирования керамической заготовки под спекание ступенчатой сушкой и механическим воздействием.

4. Способ по п. 1, отличающийся тем, что реакционное спекание заготовки в обсыпке кремнием осуществляют в вакууме при температуре 1500-1600°С в течение 10-20 минут.

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2020 |

|

RU2739774C1 |

| Керамическая суспензия для 3D-печати и способ получения сложнопрофильных карбидокремниевых изделий на основе реакционно-связанного карбида кремния с применением 3D-печати | 2021 |

|

RU2781232C1 |

| Способ получения керамических изделий сложной объемной формы | 2016 |

|

RU2641683C1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| CN 105601279 A, 25.05.2016 | |||

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ОТ ЗАГРЯЗНЕНИЙ НЕФТЬЮ И НЕФТЕПРОДУКТАМИ | 1996 |

|

RU2104103C1 |

Авторы

Даты

2024-02-08—Публикация

2023-02-13—Подача