Настоящее изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении жидкостекольных бетонных изделий.

Целью изобретения явпяется повышение термо- или морозостойкости

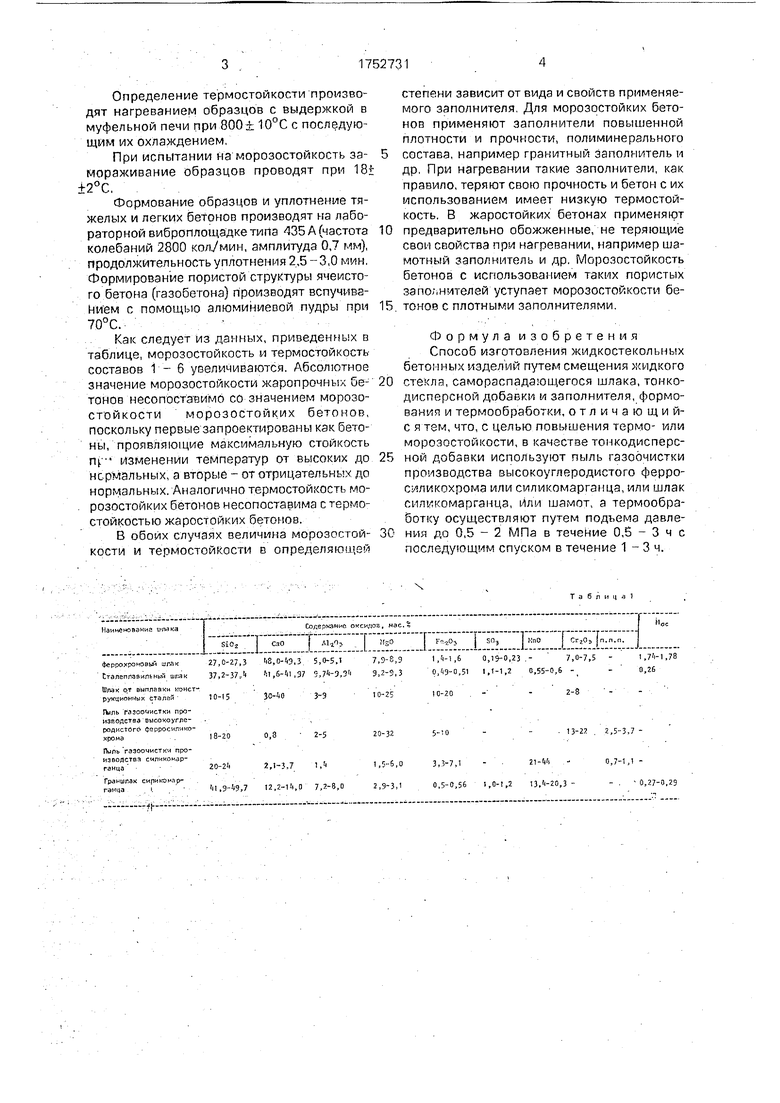

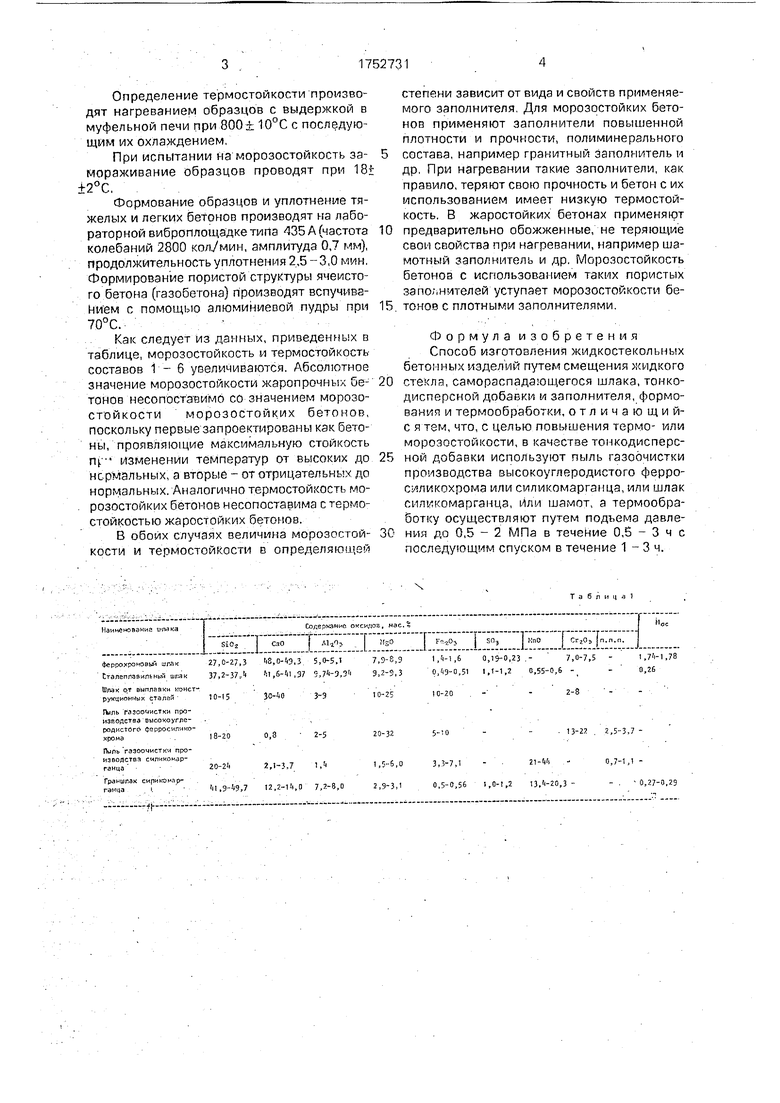

Используют следующие материалы: жидкое стекло - содовое с силикатным модулем Мс 1 - 3 и плотностью 1,3-136 г/м3, шлаки (самораспадающиеся) - феррохромо- вый сталеплавильный от выплавки конструкционных сталей, удельная поверхность 2 - 3 тыс. см /г, химические составы шлаков приведены в табл 1; пыль газоочистки производства высокоуглеродистого ферросили- кохрома, пыль газоочистка производства силикомаргзнца тонкомолотый грзншлак

си л и ко марганца, тонкомолоты и шамот. Удельная поверхность пыли составляет 3 - 10 тыс.см /г, а тонкомолотых добавок - 3,5 - 3,5 тыс см /кг. В качестве заполнителей используют шамот, гранит и дробленный керамзит: крупный заполнитель фракции 5 - 10, мелкий 0-5 мм.

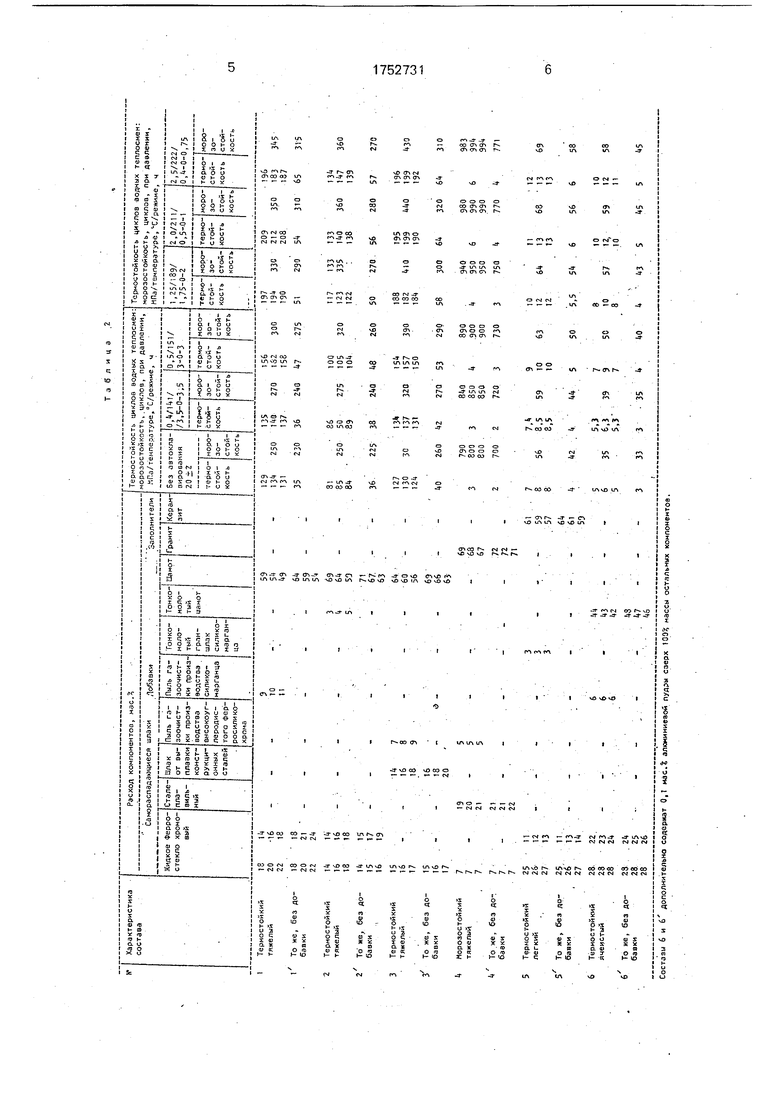

Из смеси указанных компонентов формуют образцы 10 х 10 х 10 см и термообра батывают при их давлении 0,5 - 2 МПа по режиму (0,5 - 3) - 0 - (1 - 3) ч

Составы, параметры режима обработки и результаты испытаний приведены в табл 2

Температура термообработки для граф 14- 19табп 2 соответственно составляет 20, 141, 151, 189, 211 и222°С.

XI

ел ю

Ч О)

Определение термостойкости производят нагреванием образцов с выдержкой в муфельной печи при 800± 10°С с последующим их охлаждением

При испытании на морозостойкость за- 5 мораживание образцов проводят при 18 2°С,

Формование образцов и уплотнение тяжелых и легких бетонов производят на лабораторной виброплощадке типа 435 А (частота 10 колебаний 2800 колУмин, амплитуда 0,7 мм), продолжительность уплотнения 2,5 -3,0 мин Формирование пористой структуры ячеистого бетона (газобетона) производят вспучивз- Иием с помощью алюминиевой пудры при 1Б 70°С.

Как следует из данных, приведенных в таблице, морозостойкость и термостойкость составов 1-6 увеличиваются. Абсолютное значение морозостойкости жаропрочньи Ое- 20 тонов несопоставимо со значением морозостойкости морозостойких бетонов, поскольку первые запроектированы как бетоны, проявляющие максимальную стойкость гн изменении температур от высоких до 25 нормальных, а вторые - от отрицательных до нормальных. Аналогично термостойкость морозостойких бетонов несопоставима с термостойкостью жаростойких бетонов.

В обоих случаях величина морозпсгой- ЗС кости и термостойкости в определяющей

степени зависит от вида и свойств применяемого заполнителя Для морозостойких бетонов применяют заполнители повышенной плотности и прочности, полиминерального состава, например гранитный заполнитель и др При нагревании такие заполнители, как правило, теряют свою прочность и бетон с их испопьзованием имеет низкую термостойкость. В жаростойких бетонах применяют предварительно обожженные, не теряющие свои свойства при нагревании, например шамотный заполнитель и др. Морозостойкость бетонов с использованием таких пористых заполнителей уступает морозостойкости бетонов с плотными заполнителями

Формула изобретения Способ изготовления жидкостекольных бетонных изделий путем смещения жидкого стекла, самораспадающегося шлака, тонкодисперсной добавки и заполнителя, формования и термообработки, отличающий- с я тем, что, с целью повышения термо- или морозостойкости, в качестве тонкодисперсном добавки используют пыль газоочистки производства высокоуглеродистого ферро- слликохрома или силикомарганца, или шлак силмкомарганца, или шамот, а термообработку осуществляют путем подъема давления до 0,5 - 2 МПа в течение 0,5 - 3 ч с последующим спуском в течение 1 - 3 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА | 2001 |

|

RU2177463C1 |

| Жаростойкий шлакощелочной бетон | 2020 |

|

RU2737949C1 |

| Жаростойкий шлакощелочной бетон | 2019 |

|

RU2731754C1 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

| Бетонная смесь | 1988 |

|

SU1606494A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И ИЗДЕЛИЙ НА ЕЕ ОСНОВЕ | 2020 |

|

RU2751029C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| ЖАРОСТОЙКИЙ БЕТОН | 2003 |

|

RU2243182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2284305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ НА ШЛАКОЩЕЛОЧНОМ ВЯЖУЩЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2437854C1 |

Изобретение относится к промышленности строительных материалов и может быть испотьзовано при изготовлении жидкосте- кольных бетонных изделий. Целью изобрэтр ния является повышение термо- или морозостойкости. Способ изготовления жид костекольных бетонных изделий предусма ривает смешение жидкого стекла самораспадающегося шлака, пылигэзоочис - ки производства высокоуглеродистого фер- росиликохрома или силикомарганца или тонкодисперсного шлака силикомэрганца или шамота и заполнителей, формование и термообработку путем подъема давления до 0,2 - 2 МПА в течение 0,5 - 3 ч с последующим спуском в течение 1 -Зч, Способ обеспечивает морозостойкость 300 - 994 цикла, термостойкость 100- 199 циклов 2 табл. (Л

Шлак от выплавки УОНСТ- рукционмых сталаД10-15

Плпь газоочистка производства высокоуглеродистого ферросил |ко- хромэ18-20

Пыль газоочистки производства силиконар- ганцз20-2 |

Гранитах силикомтргзнцаi111 ,9-49,7

30-403-910-2С10-20--2-8

0,32-520-3 5- 0-13-2

2,1-3,7I,,5-6,03,3-7,1-21-М

12,2-U,07,2-8,02,9-3,10,5-0,561,0-1,213.1-20,3

Таблице

0,27-0,29

Состзэы 6 и 6 дополнительно содержат 0,1 масД алкииниевой пудрм сзерх IOOS; массы остальных компонентов

| Гоц В.И и др | |||

| Влияние условий твердения на физ ико-мехэнические свойства шла- кощелочных бетонов Сб докладов II ВНПК, Киев, 1984, с,217 Глуховский В Д и др Формирование структуры шлакощелочных бетонов при автоклавной обработке | |||

| Сб докладов III ВНПК, Киев, 1989, с 56-61 Авторское свидетельство СССР NJ1675251, кл С 04 В 7/14,1988 |

Авторы

Даты

1992-08-07—Публикация

1989-12-04—Подача