t/i С

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ РУЛОННОГО ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ГИДРОИЗОЛЯЦИИ ПЛИТ ПРОЛЕТНОГО СТРОЕНИЯ МОСТА | 2001 |

|

RU2181131C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2277108C1 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2129133C1 |

| Способ изготовления слоистого рулонного кровельного материала | 1991 |

|

SU1828481A3 |

| Состав для получения кровельного рулонного материала | 1980 |

|

SU939487A1 |

| Состав для кровельных и гидроизоляционных материалов | 1982 |

|

SU1067010A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНОГО РУЛОННОГО КРОВЕЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2139894C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ РУЛОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2088606C1 |

| РУЛОННЫЙ КРОВЕЛЬНЫЙ И ГИДРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "БИКРОЭЛАСТ" | 1997 |

|

RU2133807C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДРЕЛЬСОВЫХ И НАШПАЛЬНЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2006 |

|

RU2326901C1 |

Использование: гидроизоляционный рулонный материал и для заделки стыков ограждающих панелей. Сущность изобретения: состав содержит, мае ч.: бутилкаучук 35-60, этиленпропиленовый каучук 10-20, смоло- наполненный бутадиенстирольный каучук 30-50, стеарин 0,5-1,5, фталевый ангидрид 0,5-1,5, полимер 2,2,4-триметил-1,2-дигид- рохинолина 1-3, технический углерод 15-30 и каолин 8-12, Новый материал является невулканизованным. Материал закатывается в рулон без прокладки. При испытаниях материала на слипаемость усилие слоев на разрыв составляет 0,58-1,26 кгс/см. 3 табл.

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве гидроизоляционных рулонных материалов. Материал может применяться для заделки стыков ограждающих панелей.

Известен состав для получения кровельного рулонного материала, включающий бутилкаучук, этиленпропиленовый каучук, термооластопласт, пластификатор, наполнитель и антиоксидант, например, в соотношении 50:50:10:10:50:1 1.

Недостатком известного материала являются низкие физико-механические показатели, а также повышенная слипаемость, что создает трудности при раскатке рулонов и их доставке на объекты.

Частично эти недостатки устраняются другим известным составом для получения кровельного рулонного материала, выбранным в качестве прототипа, включающим бутилкаучук, этиленпропиленовый каучук, наполнитель, стеарин, пластификатор, окись цинка, тиурам, каптакс и сульфит-3, 6-ди- трет-бутилпирокатехин 2.

Рулонный материал из известного состава имеет высокую слипаемость и требует обязательной прокладки при его закатке в рулоны, а это приводит к дополнительным трудозатратам и неудобству использования в строительном производстве.

Цель изобретения - уменьшение слипа- емости материала в рулоне.

Согласно изобретению состав для получения гидроизоляционного материала, включающий бутилкаучук, этиленпропиленовый каучук, стеарин, технический углерод и каолин, дополнительно содержит смоло- наполненный бутадиенстирольный каучук.

hO VI О

фталевый ангидрид и полимеризованный 2,2,4-триметил-1,2-дигидрохинолин.

Состав также может содержать молотые текстильные отходы с длиной волокон не более 10 мм, получаемые путем дробления на вальцах отходов прорезиненных тканей в течение 20-30 мин.

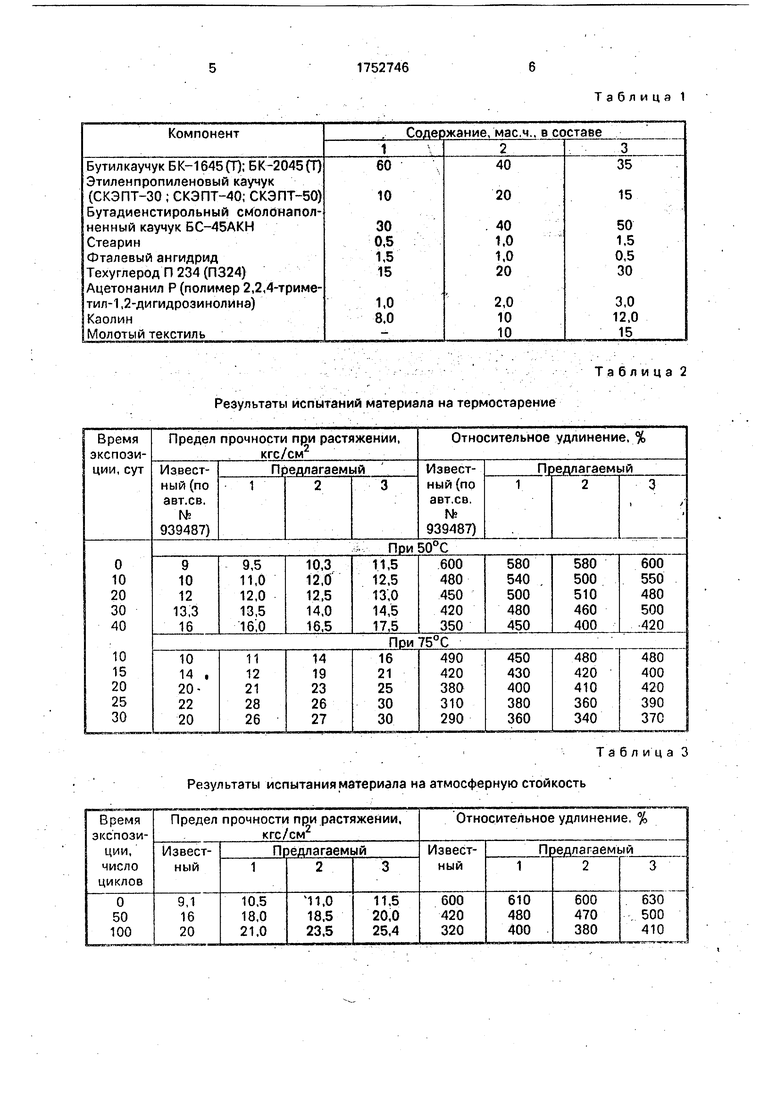

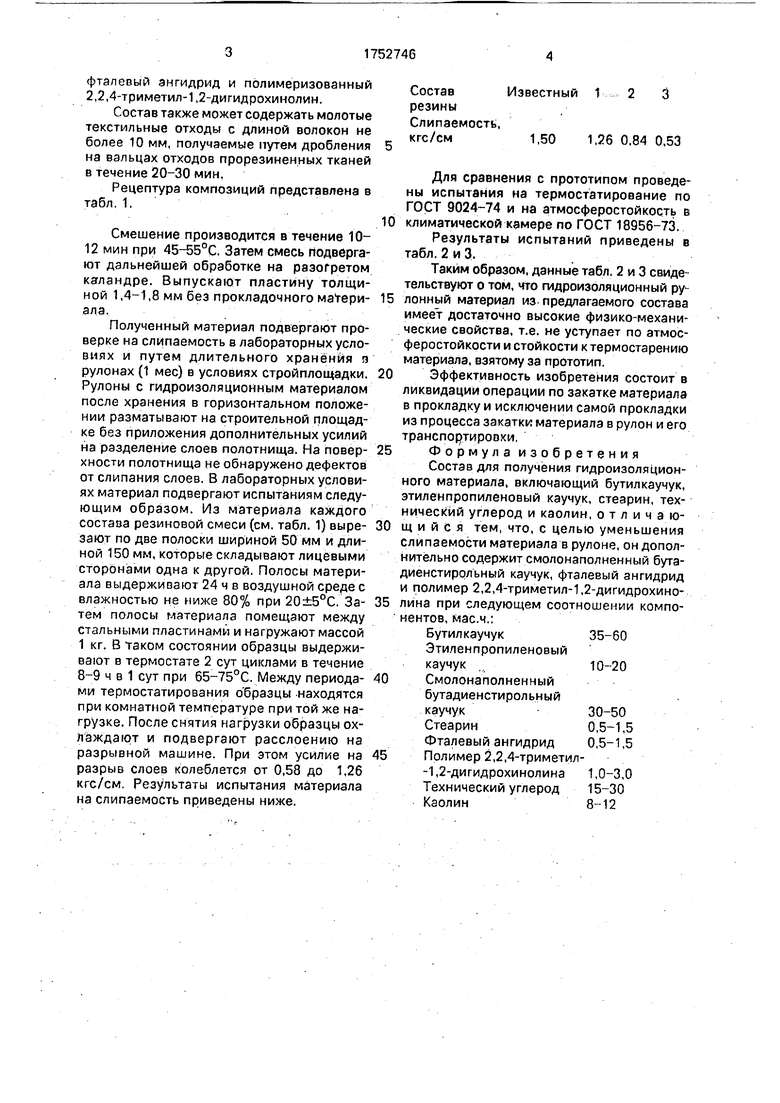

Рецептура композиций представлена в табл.1.

Смешение производится в течение 10- 12 мин при 45-55°С. Затем смесь подвергают дальнейшей обработке на разогретом кэландре. Выпускают пластину толщиной 1,4-1,8 мм без прокладочного матери- ала.

Полученный материал подвергают проверке на слипаемость в лабораторных условиях и путем длительного хранения ч рулонах (1 мес) в условиях стройплощадки. Рулоны с гидроизоляционным материалом после хранения в горизонтальном положении разматывают на строительной площадке без приложения дополнительных усилий на разделение слоев полотнища. На повер- хности полотнища не обнаружено дефектов от слипания слоев. В лабораторных условиях материал подвергают испытаниям следующим образом. Из материала каждого состава резиновой смеси (см. табл. 1) выре- зают по две полоски шириной 50 мм и длиной 150 мм, которые складывают лицевыми сторонами одна к другой. Полосы материала выдерживают 24 ч в воздушной среде с влажностью не ниже 80% при 20±5°С. За- тем полосы материала помещают между стальными пластинами и нагружают массой 1 кг. В таком состоянии образцы выдерживают в термостате 2 сут циклами в течение 8-9 ч в 1 сут при 65-75°С. Между периода- ми термостатирования о бразцы находятся при комнатной температуре при той же нагрузке. После снятия нагрузки образцы охлаждают и подвергают расслоению на разрывной машине. При этом усилие на разрыв слоев колеблется от 0,58 до 1,26 кгс/см. Результаты испытания материала на слипаемость приведены ниже.

Известный 1

1,50

1,26 0,84 0,53

Для сравнения с прототипом проведены испытания на термостатирование по ГОСТ 9024-74 и на атмосферостойкость в климатической камере по ГОСТ 18956-73.

Результаты испытаний приведены в табл. 2 и 3.

Таким образом, данные табл. 2 и 3 свидетельствуют о том, что гидроизоляционный рулонный материал из предлагаемого состава имеет достаточно высокие физико-механические свойства, т.е. не уступает по атмос- феростойкости и стойкости к термостарению материала, взятому за прототип.

Эффективность изобретения состоит в ликвидации операции по закатке материала в прокладку и исключении самой прокладки из процесса закатки материала в рулон и его транспортировки.

Формула изобретения Состав для получения гидроизоляционного материала, включающий бутилкаучук, этиленпропиленовый каучук, стеарин, технический углерод и каолин, отличающийся тем, что, с целью уменьшения слипаемости материала в рулоне, он дополнительно содержит смолонаполненный бута- диенстирольный каучук, фталевый ангидрид и полимер 2,2,4-триметил-1,2-дигидрохино- лина при следующем соотношении компонентов, мае.ч.:

Бутилкаучук35-60

Этиленпропиленовый

каучук10-20

Смолонаполненный

бутадиенстирольный

каучук30-50

Стеарин0,5-1,5

Фталевый ангидрид 0,5-1,5

Полимер 2,2,4-триметил-1,2-дигидрохинолина 1,0-3,0

Технический углерод 15-30

Каолин8-12

Результаты испытаний материала на термостарение

Результаты испытания материала на атмосферную стойкость

Таблица 1

Таблица 2

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для герметизации и гидроизоляции строительных конструкций | 1973 |

|

SU449088A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для получения кровельного рулонного материала | 1980 |

|

SU939487A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-08-07—Публикация

1989-12-13—Подача