1

Изобретение относится к резиновой промышленности, в частности к составам для получения кровельных рулонных материалов.

Известен состав для получения кровельного рулонного материала, включающий бутилкаучук, олефиновый полимер-этиленпропиленовый каучук, термоэластопласт, пластификатор, наполнитель и антиоксидант, например, в соотношении 50:50:10:10:50:1 (1.

Однако рулонный материал из указанного состава имеет низкие физико-механические показатели, а 1акже обладает повышенной липкостью, что значительно осложняет его применение из-за трудностей доставки и раскатки рулонов.

Известен также состав для получения кровельного рулонного материала, включаюший бутилкаучук (БК), олефиновый полимер бутилкаучук с полипептидными группами, наполнитель, стеарин, пластификатор, окись цинка, тиурам VI каптакс,например, в соотношении 100:10:100:1:8:6:1,5: 2.

Рулонный материал из известного состава имеет иипкие тешю- и атмосферостойкость.

Цель изобретения - повышение теплостойкости и атмосферостойкости материала.

Поставленная цель достигается тем, что состав для получения кровельного рулонного материала, включающий б чипка чук, олефиновый полимер, наполнитель, стеарин, пластификатор, окись цннка, тиурам и каптакс, в качестве олефинового полимера содержит этиленнропиленовый каугук и дополнительно сульфит 3,6-ди-7рег-бутилп11рокатехина или фосфит бис-3,6-ди-7рег-бути)111ирокатехина при следующем соотношении компонентов, мае.ч.: Бутилкаучук90-50

Этиленпропипеновый каучук10-50

Наполнитель80 120

Стеарин0,5-1,5

Пластификатор4,0 7,0

Окись цинка3,0-8,0

Тиурам0,5-2,0

Каптакс0,5--2,0

Сульфит. 3,6-дн-трс гбутилпирокатехинанли фосфит бис-3.6ди-трег-бутилпирокатехина0,05-0,1

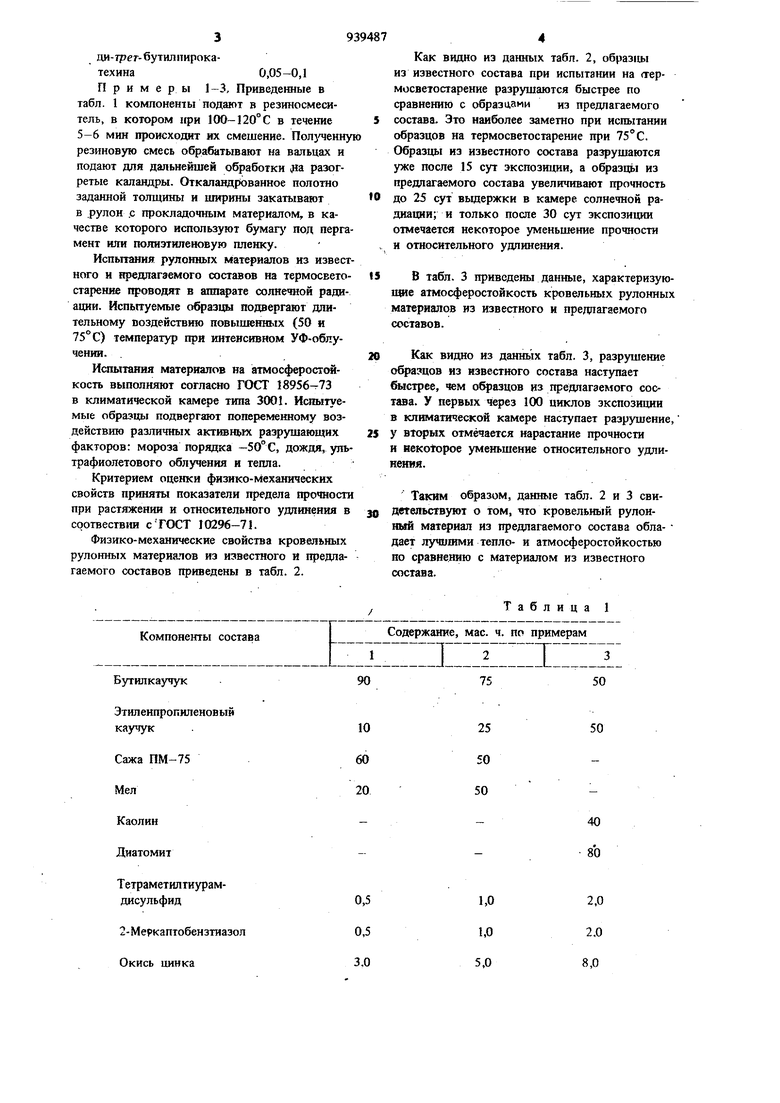

Примеры 1-3, Приведенные в табл. 1 компоненты подают в резиносмеситель, в котором 1фи 100-120° С в течение 5-6 мин происходит их смешение. Ползченную резиновую смесь обрабатывают на вальцах и подают для дальнейшей обработки fia. разогретые каландры. Откаландрованное полотно заданной толщины и ширины закатывают в .рулон .с прокладочным материалом, в качестве которого используют бумаг) под пергамент или полиэтиленовую пленку.

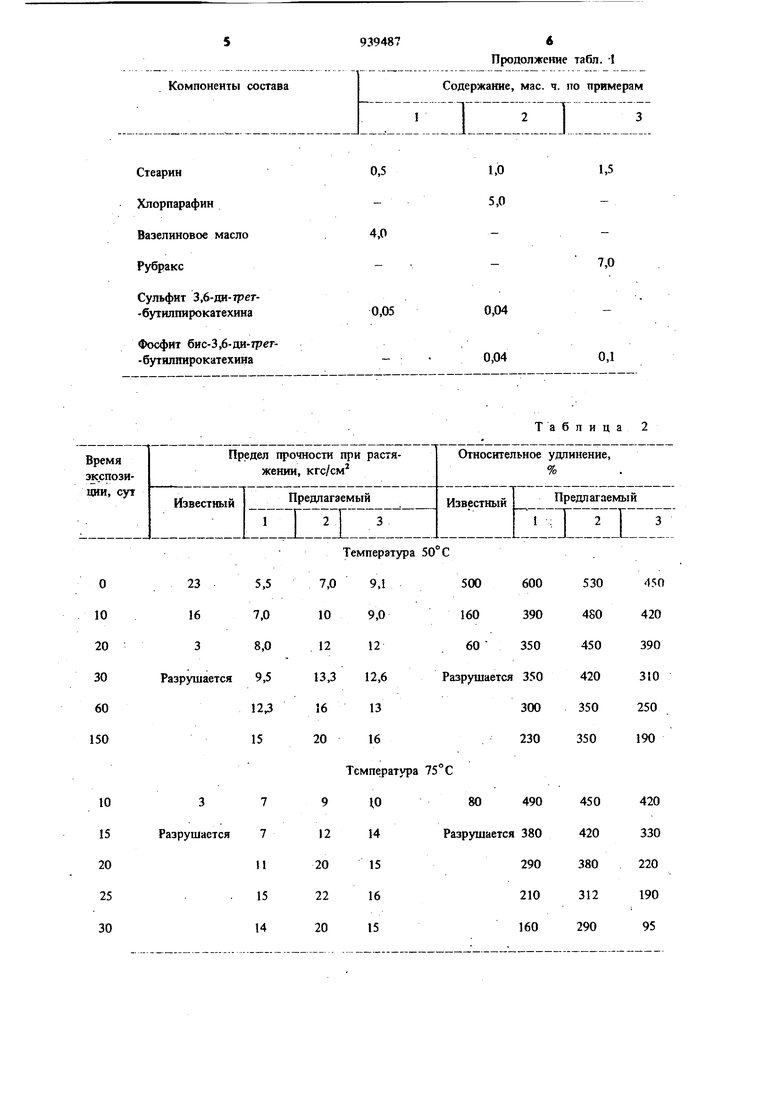

Испытания рулонных материалов из известного и предлагаемого составов на термосветостарение проводят в аппарате солнечной радиации. Испытуемые образцы подвергают длительному воздействию повышенных (50 и 75° С) температур при интеисивном УФ-облучении. .

Испытания материалов на атмосферостсн)кость выполняют согласно ГОСТ 18956-73 в климатической камере типа 3001. Испытуемые образцы подвергают попеременному воздействию различных активнькх разрушающих факторов: мороза порядка -50°С, дождя, ультрафиолетового облучения и тепла.

Критерием оценки физико-механических свойств приняты показатели гфедела прочности при растяжении и относительного удлинения в соотвествга с ТОСТ 102%-71.

Физико-механические свойства кровельных рулонных материалов из известного и предлагаемого составов приведены в табл. 2.

Как видно из данных табл. 2, o6pa3iu i из известного состава при испытании на (термосветостарение разрушаются быстрее по сравиению с образцами из предлагаемого

состава. Это наиболее заметно при испытании образцов на термосветостарение при 75°С. Образцы из известного состава разрушаются уже после 15 сут экспозиции, а образць из предлагаемого состава увеличивают прочность

до 25 сут вьщержки в камере солнечной радиации; и только после 30 сут экспозиции отмечается некоторое уменьшение прочности и относительного удлинения.

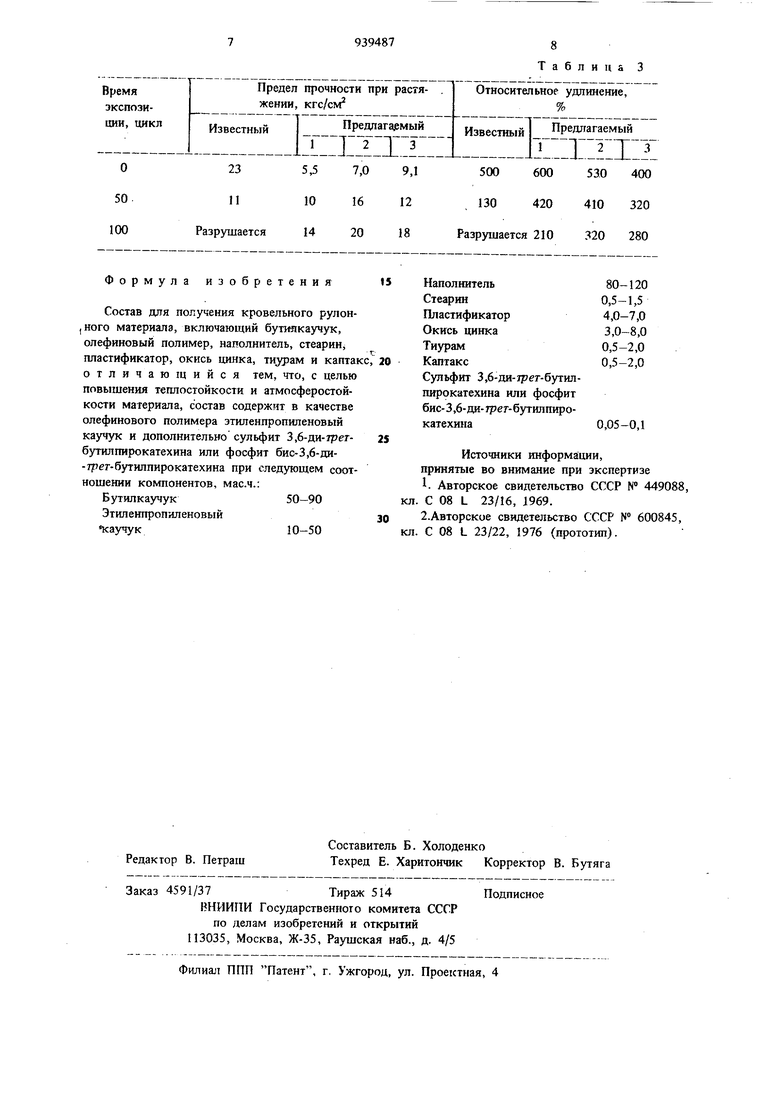

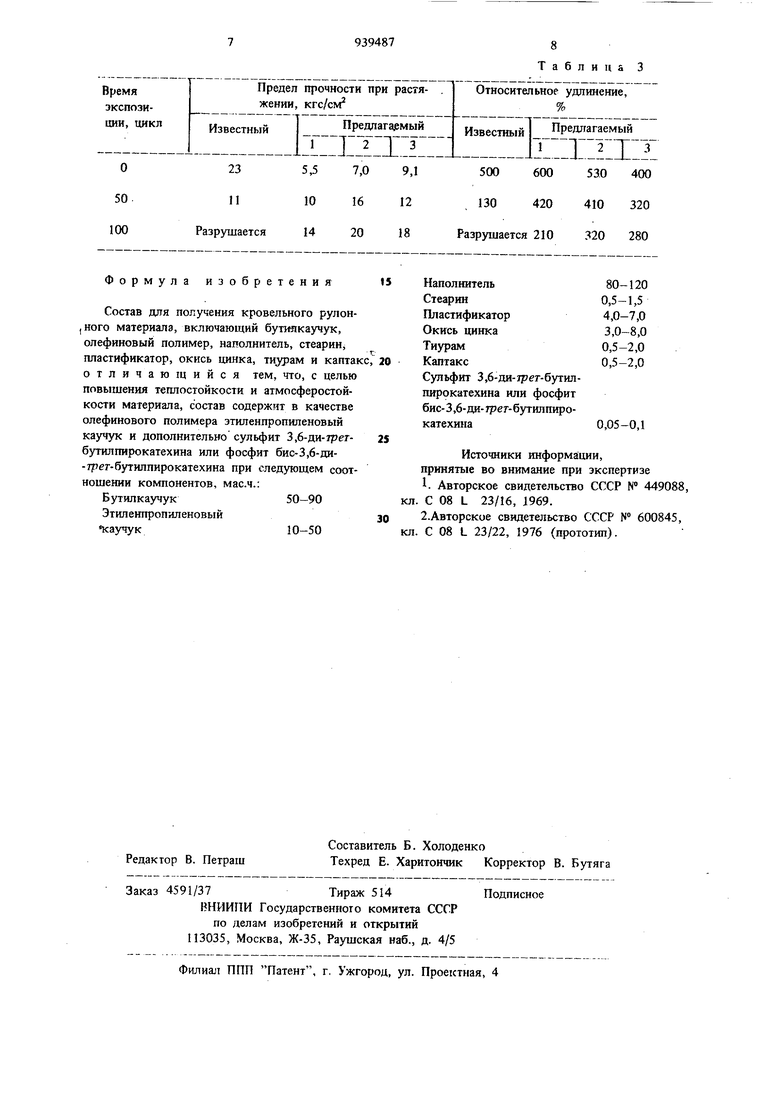

В табл. 3 приведены данные, характеризующие атмосферостойкость кровельных рулонных материалов из известного и предлагаемого составов.

Как видно из данш.1х табл. 3, разрушение образцов из известного состава наступает быстрее, чем образцов из предлагаемого состава. У первых через 100 циклов экспозиции в климатической камере наступает разрушение,

У вторых отмечается нарастание прочности и некоторое уменьшение относительного удлинения.

Таким образом, данные табл. 2 и 3 свидетельствуют о том, что кровельный рулонный материал из предлагаемого состава обла- дает лучишми тепло- и атмосферостойкостью по сравнению с материалом из известного состава.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения гидроизоляционного материала | 1989 |

|

SU1752746A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОКРОВНОГО МАТЕРИАЛА | 1995 |

|

RU2048775C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2004 |

|

RU2277108C1 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ НА ЕЕ ОСНОВЕ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358627C2 |

| Состав для кровельных и гидроизоляционных материалов | 1982 |

|

SU1067010A1 |

| Герметик-расплав | 1981 |

|

SU1024493A1 |

| ВУЛКАНИЗИРУЕМЫЕ ПЕРОКСИДОМ БУТИЛКАУЧУКОВЫЕ СОСТАВЫ, ПРИГОДНЫЕ ДЛЯ РЕЗИНОВЫХ ИЗДЕЛИЙ | 2005 |

|

RU2431645C2 |

| Состав для кровли и гидроизоляции | 1981 |

|

SU979431A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2006 |

|

RU2318842C1 |

| ЛИПКИЙ ГЕРМЕТИЗИРУЮЩИЙ МАТЕРИАЛ | 1998 |

|

RU2143452C1 |

Этиленпропиленовый каучук

Сажа ПМ-75 Мел Каолин Диатомит

Тетраметилтиурамдисульфид

2- Меркаптобензтиазо Окись цинка

50

25 50 50

10 60 20

40 80

1,0 1,0

2,0 2.0 5,0 8,0

Вазелиновое масло Рубракс

Сульфит З.б-ди-трег-бутилпирокатехина

Фосфит бис-3,6-ди-7рег- бутилннрокатехина

Температура 50° С 235,5 167,0 38,0 Разрушается 9,5 Разрушается

7,0

0,04

0,1

0,04

Таблица 2 Температура 75°С 1,0 14Разр 15 16 80490 ушается 380 290 210

Формула изобретения

Состав для получения кровельного рулон,ного материала, включающий бутилкаучук, олефиновый полимер, наполнитель, стеарин пластификатор, окись цинка, и капта отличающийся тем, что, с целью повышения теплостойкости и атмосферостойкости материала, состав содержит в качестве олефинового полимера этиленпропиленовый каучук и дополнительно сульфит 3,6-цн-третбутилпирокатехина или фосфит бис-3,6-ди-трег-бутилпирокатехина при следующем соотношении компонентов, мас.ч.:

Бутилкаучук50-90

Этиленпропиленовый

«каучук10-50

Таблица 3

Наполнитель80-120 Стеарин0,5-1,5 Пластификатор4,0-7,0 Окись цинка3,0-8,0 Тиурам0,5-2,0 Каптакс0,5-2,0 Сульфит 3,6-дя-1рег-бутилпирокатехина нли фосфит бис- 3,6-ди- трет- бутилпирокатехина0,05-0,1

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 449088,

л. С 08 L 23/16, 1969.

л. С 08 L 23/22, 1976 (прототип).

Авторы

Даты

1982-06-30—Публикация

1980-07-02—Подача