v

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки инструмента из быстрорежущей стали | 1983 |

|

SU1121304A1 |

| Способ термической обработки инструмента из быстрорежущей стали | 1991 |

|

SU1797626A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ ШТАМПОВЫХ ИНСТРУМЕНТОВ ИЗ ОТХОДОВ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 2009 |

|

RU2406590C1 |

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

| Способ термической обработки быстрорежущей стали | 1990 |

|

SU1749268A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| Способ термической обработки сварного режущего инструмента | 1982 |

|

SU1122716A1 |

| Способ термической обработки быстрорежущих сталей с интерметаллидным упрочнением | 2016 |

|

RU2634548C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2013 |

|

RU2543027C2 |

Изобретение относится к металлургии и может быть использовано при термической обработке детал ей из быстрорежущих сталей. Целью изобретения является повышение стойкости деталей путем увеличения ударной вязкости при сохранении уровня прочности на изгиб и твердости, повышение экономичности способа. Детали из быстрорежущих сталей греют под закалку до 1100°С, закаливают и подвергают однократному отпуску при 150°С. Способ позволяет повысить эксплуатационную стойкость деталей, работающих в условиях ударных нагрузок, в 2 раза и экономичность термической обработки. 1 табл.

Изобретение относится к термической обработке вольфрамовых (в отличие от безвольфрамовых) быстрорежущих сталей, когда они используются для изготовления кузнечно-прессового и холодно-штампово- го инструмента, а также других деталей узлов, механизмов и машин, работающих в условиях больших контактных и динамических нагрузок, интенсивного абразивного- изнашивания, и может быть использовано в инструментальной, машиностроительной и других отраслях промышленности для получения высокой твердости, прочности на изгиб и ударной вязкости деталей.

Наиболее близким к изобретению по технической сущности (термообработка хо- лодно-штампового инструмента, деталей, работающих в условиях высоких нагрузок, например, при холодной высадке) является способ термической обработки инструмента из быстрорежущей стали.

Однако он также энергоемок, трудоемок, а инструмент, обработанный по данному способу, не обладает достаточной стойкостью при больших динамических нагрузках из-за незначительной ударной вязкости.

Целью изобретения является повышение стойкости деталей путем увеличения ударной вязкости при сохранении уровня прочности на изгиб и твердости.

Поставленная цель достигается тем, что согласно способу термической обработки, быстрорежущей стали, включающему нагрев под закалку, закалку с температуры ниже принятой и последующий процесс отпуска, закалку производят с температуры 1100°С, а последующий отпуск осуществляют однократно при 150°С.

Увеличение температуры закалки выше указанной приводит к росту зерна, увеличению содержания остаточного аустенита и

Х|

сл

ю

vj Ч)

ю

уровня напряжений, вызванных мартенист- ным превращением, снижению прочности и вязкости закаленной быстрорежущей стали

Уменьшение температуры закалки не позволяет получить нужные твердость и предел текучести, что снижает стойкость инструмента (деталей) вследствие его абразивного изнашивания и потери формы из-за пластических деформаций.

Увеличение температуры отпуска выше указанной до 450-500°С уменьшает твердость, а отпуск в интервале температур 510-560°С с дисперсионным твердением быстрорежущей стали уменьшает ударную вязкость. Дальнейшее увеличение температуры снижает твердость и прочность.

Температуры отпуска ниже предложенной не снимают в достаточной степени высокий уровень закалочных напряжений в стали, что также уменьшает ударную вязкость.

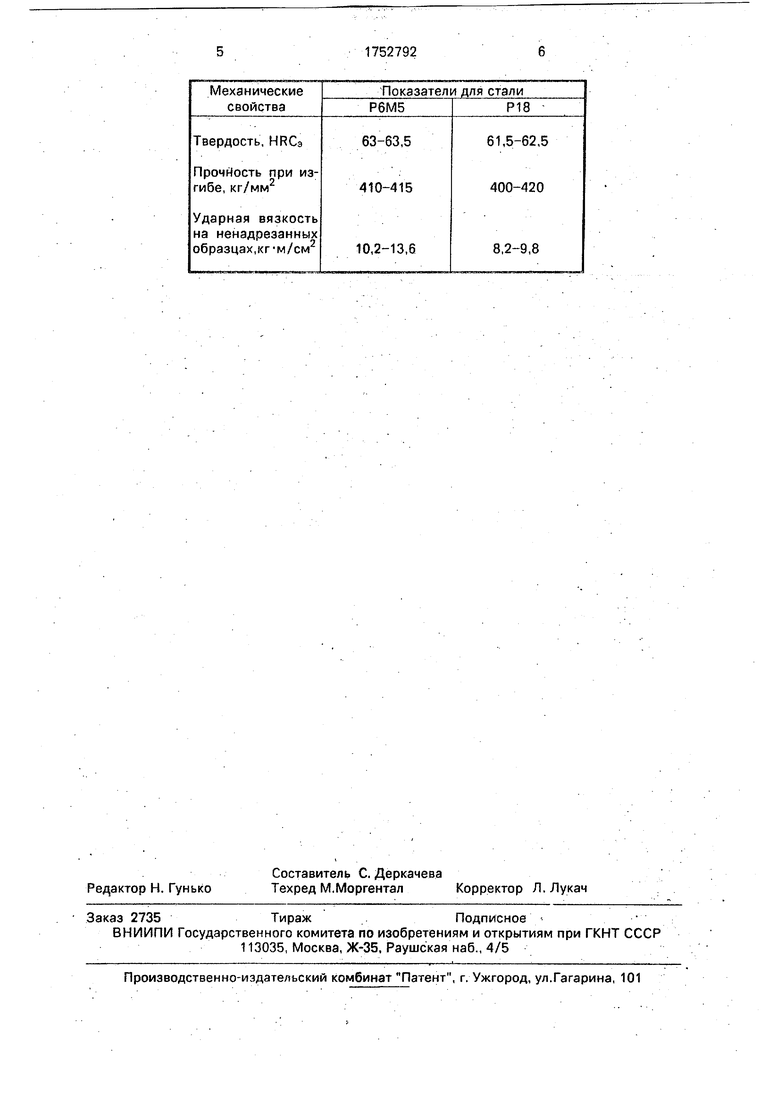

Производят термообработку образцов из быстрорежущих сталей Р6М5 и Р18 по предлагаемому режиму: температура окончательного нагрева 110±10°С, температура однократного отпуска 150±10°С.

Механические свойства сталей после указанной обработки приведены в таблице.

При этом балл зерна аустенита в обеих сталях 12-13, а количество остаточного аустенита 10-11%.

Ударная вязкость сталей существенно больше, чем после термообработки по известным режимам.

В производственных условиях на штатном оборудовании цеха проводят холодную высадку крестообразного шлица винта Мб ГОСТ 17475-80. Пуансоны для холодной высадки изготавливают из стали Р6М5, термо- обработанной по предлагаемому режиму и по известному HRC3 63-63, кг/мм ; ,5 кг-м/см2.

Сравнение ведут по 10 пуансонам от каждого режима термообработки.

Результаты производственных испытаний показывают, что эксплуатационная

стойкость пуансонов, термообработанных по предлагаемому режиму, в два раза выше по сравнению с прототипом.

Предлагаемый режим позволяет термическую обработку вольфрамовых

(в отличие от безвольфрамовых) быстрорежущих сталей 78% BaCl2, 22% NaCI, широко используемого для термообработки большой номенклатуры углеродистых и легированных сталей, с контролем температуры термопарой ТХА-Н или TXA-III, что исключает необходимость изготовления, обслуживания и мелкого планово-предупредительного ремонта отдельной, дополнительной высокотемпературной соляной

ванны, увеличивает точность установки и поддержания на требуемом уровне температуры расплава соли, уменьшает расход электроэнергии на закалку и отпуск, затраты рабочего времени на термообработку деталей, повышает оперативность обработки.

Кроме того, окончательный нагрев деталей под закалку может быть осуществлен и в камерной электропечи типа СНЗ с

контролируемой газовой защитной атмосферой.

Формула изобретения

Способ термической обработки деталей из быстрорежущей стали, включающий нагрев под закалку до температуры ниже принятой, закалку и последующий отпуск, отличающийся тем, что, с

целью повышения стойкости деталей путем увеличения ударной вязкости при сохранении уровня прочности на изгиб и твердости, повышения экономичности способа, закалку проводят с температуры 1100°С, а отпуск

осуществляют однократно при температуре 150°С.

| Способ термической обработки изделий из быстрорежущей стали | 1981 |

|

SU1006515A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термической обработки инструмента из быстрорежущей стали | 1983 |

|

SU1121304A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-07—Публикация

1989-12-26—Подача