о

со о 1 Изобретение относится к термической обработке и может быть использовано в машиностроении для холодаоштампового инструмента, работающего в условиях высоких нагрузок, например при холодной высадке, т.е. в тех , случаях, когда инструмент вьтужденно изгота ливается из быстрорежущей стали. Стойкость инструмента в зтом случае определяется твердостью, пределами прочности и текучести, а также ударной вязкостью. Кроме того, изобретение может быть использовано и для режущего инструмента, работающего с невысокими скоростями резания и выходящего из строя вследствие поломок, например мелкоразмерного. Известна термическая обработка инструмента из быстрорежущих сталей 1. Температура закалки при этом выбирается такой, чтобы обеспечить красностойкость, что достигается когда величина аустенитного зерна соответствует, 9-11 баллу. После закалки выполняется многократный отпуск при 550570 С. Однако такая термическая обработка целесообразна для инструмента, работающего с ВЬ сокими скоростями резания, стойкость щтампового инструмента при зтом низка из-за по ниженных прочности и ударной вязкости, кроме того, наблюдается больщой разброс ее значений. Известен способ термической обработки ин струмента, включающий закалку от пониженных температур так, чтобы зерно аустенита не превосхохрто 11-12 балла, многократный отпуск производится при 550-560° С, для ста ли Р6М5, например, рекомендуется закалка от 1190-1210С, для стали Р18 - от 12401260° С 12. Такая термическая обработка обеспечивает некоторое повыщение прочностньгх свойств, стойкость штампового инструмента при этом также возрастает, но остается еще низкой, рассеяение значений стойкости при этом также велико. Наиболее близким к предлагаемому по тех нической сути и достигаемому результату яв ляется способ термической обработки изделий из быстрорежущих сталей типа Р6М5, включающий закалку от 1130-1150° С, т.е. в среднем на 60-80° ниже принятой, и четы рехкратный отпуск при следующих температу pax: первый и четвертый при 400-420°С, второй и третий при 560-570° С 3. После обработки по известному способу стали Р6М5 вторичная твердость составляет 60-62 HRC, прочность на изгиб 40004600 МПА, ударная вязкость 0,34-0,4 МДж/м удельное электросопротивление не более 0,550,60ОмМм/м. 4 Однако этот способ предназначен для изделий, работающих при высоких температурах. Такая термическая обработка стали Р6М5 ставит целью получение в структуре бейнита, т.е. мягкой составляющей с пониженными по сравнению с мартенситом твердостью, пределом прочности и текучести. Кроме того, известный способ предусматривает относительно невысокий уровень легированности твердого раствора (удельное электросопротивление закаленной стали Р6М5, характеризующее легированность, не должно превышать 0,55- 0,60 Оммм /м), что обеспечивает повышенную тегшопроводность, необходимую, например, для горячих штампов, но не позволяет получить нужных твердости и предела текучести.-. Это вызывает преждевременный выход из строя холодноштампового инструмента. Рассеяние значений стойкости при этом также достаточно велико. Целью изобретения является повышение стойкости инструмента путем увеличения твердости и предела текучести на сжатие при сохранении прочности на изгиб и ударной вязкости. Для достижения поставленной цели согласно способу термической обработки инстрз мента из быстрорежзтцей стали, включающему нагрев под закалку до температуры ниже принятой, закалку и многократный отпуск, нагрев под закалку осуществляют до температуры выще окончания растворения карбидов М2зСб и ниже на 10° С начала интенсивного растворения карбидов Мб С. Закалку стали Р6М5 осуществляют от 1160-1180°С. Закалку стали Р18 осуществляют от 1180- 1190° С. Отпуск выполняют при 520-5 30° с для инструмента, работающего в условиях с 1шзкими ударными нагрузками. Отпуск выполняют при 5 5 0-5 60° С для инструмента, работающего в условиях с высокими ударными нагрузками. Выбор режимов закалки определяется составом карбидных фаз быстрорежущих сталей и условиями растворения карбидов при нагреве под закалку. В быстрорежзоцих сталях типа Р6М5, Р18 присутствуют карбиды трех типов: на основе хрома - Ме2зСб, на основе вольфрама и молибдена - и на основе ванадия МеС (Me - атомы металла, С - углерода). Окончательное растворение карбидов MejjCe происходит при температурах около 1160° С как в вольфрамовых - Р18, так и в вольфрамомолибденовых - Р6М5 сталя, а начало интенсивного растворения карбидов Мее С, ответственных главным образом за

31

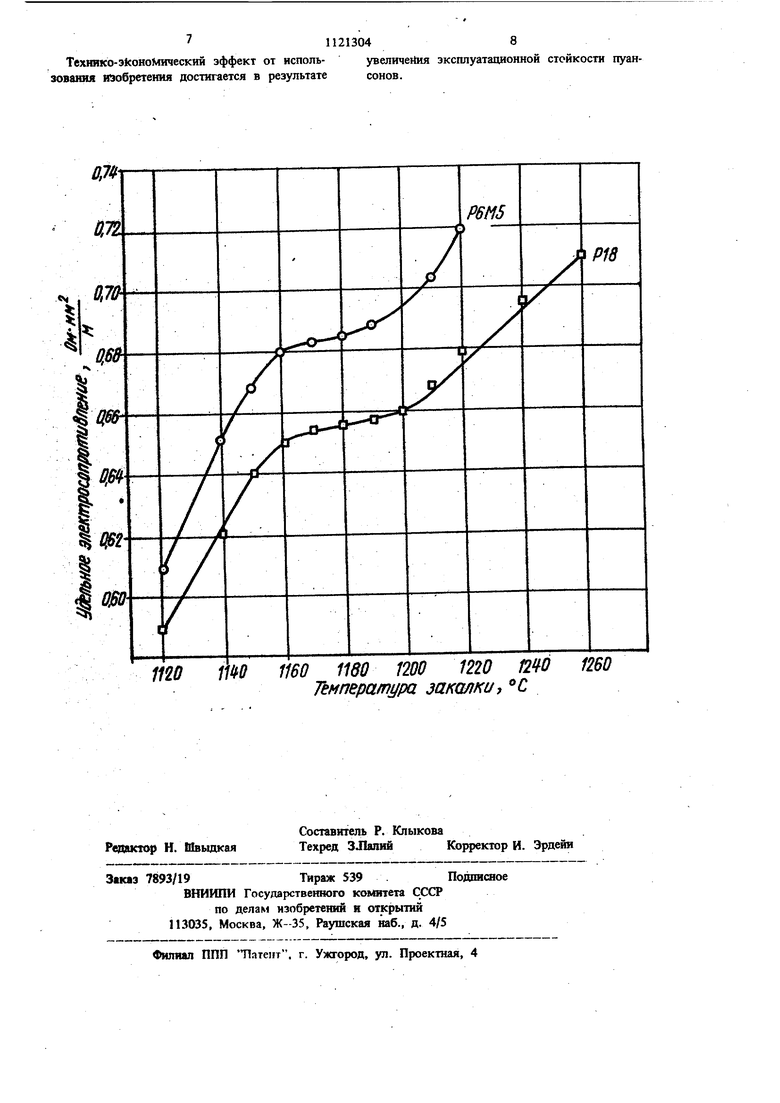

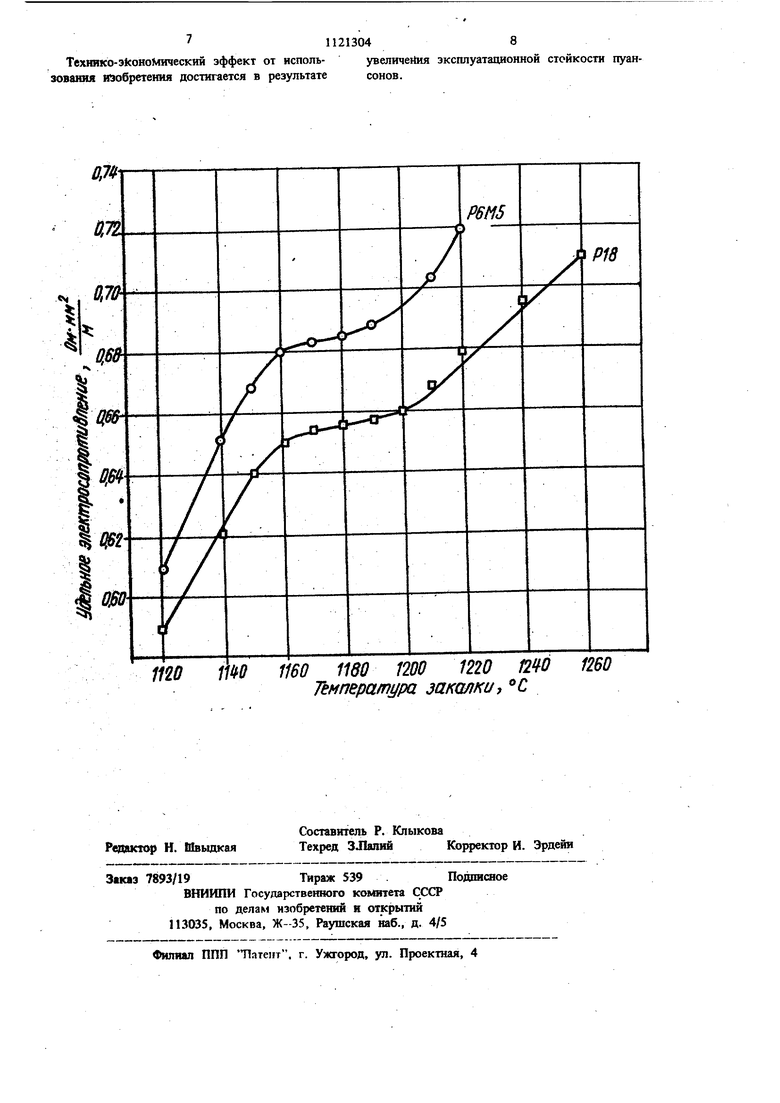

сдерживание роста , при температурах 1190-1200° С, о чем свидетельствует, например, изменение удельного электросопротивления.

На чертеже представлен график зависимости удельного электросопротивления от температуры закалки.

Снижение температуры -закалки ниже указанного предела не позволяет ролучить нужные твердости и предел текучести, необ)одимые прочностные свойства из-за недостаточной легированности твердого раствора и, как следствие, недостаточной инстенсивности процессов дисперсионного твердения при отпуске. Это приводит к низкой стойкости инструмента из-за поломок либо к потери формы

213044

инструмента вследствие пластических дефор . маций.

Ограничение верхнего предела определяется тем, что закалка непосредственно от темпера5 туры начала интенсивного растворения карбидов уменьшает прочность н ударную вязкость, что связано с началом роста зерна, при этом стойкость инструмента падает резко, а снижение температуры закалки на величину to меньшую 10°С, в реальных условиях термической обработки невозможно.

Пример. Исследования по определению влияния температуры закалки на свой15 быстрорежущей стали Р6М5 представлены в табл. 1.

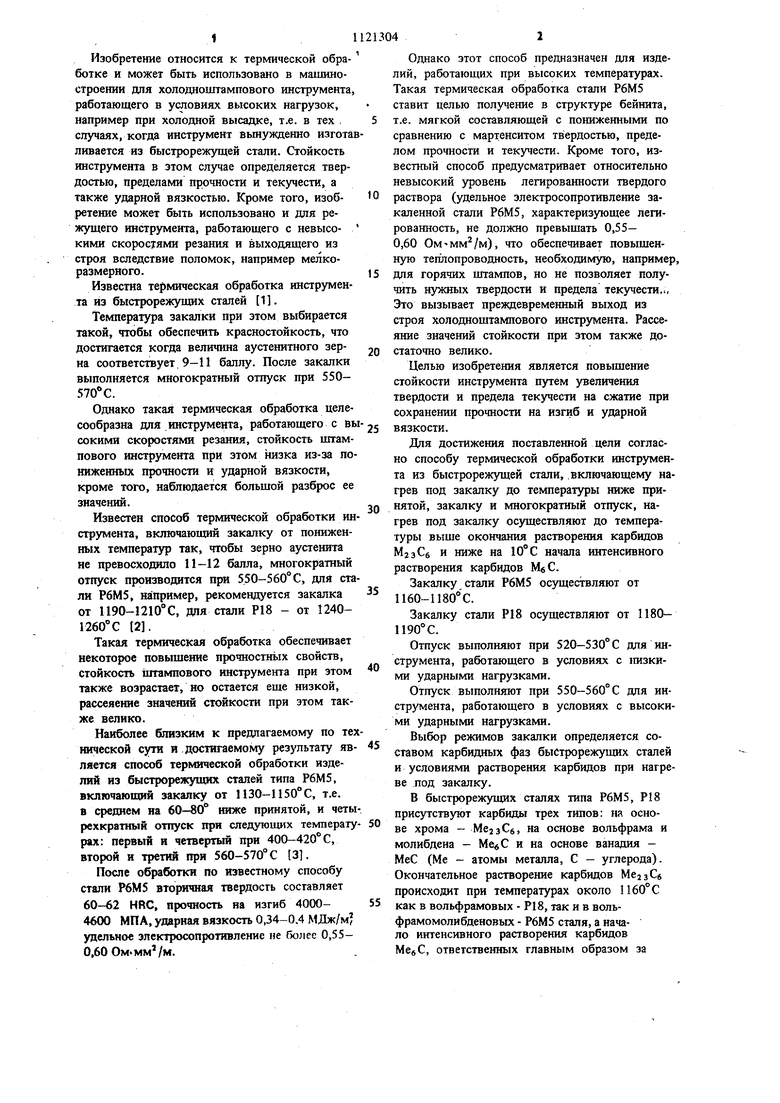

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки инструмента из быстрорежущей стали | 1991 |

|

SU1797626A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2013 |

|

RU2543027C2 |

| Способ термической обработки деталей из быстрорежущей стали | 1989 |

|

SU1752792A1 |

| Способ термической обработки быстрорежущей стали | 1990 |

|

SU1749268A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| Способ термической обработки быстрорежущей стали | 1981 |

|

SU1157092A1 |

| Способ термической обработки изделий из быстрорежущей стали | 1981 |

|

SU1006515A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ ШТАМПОВЫХ ИНСТРУМЕНТОВ ИЗ ОТХОДОВ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 2009 |

|

RU2406590C1 |

| Способ термической обработки быстрорежущих сталей | 1986 |

|

SU1444368A1 |

| Способ термической обработки инструмента из порошковых быстрорежущих сталей | 1985 |

|

SU1315493A1 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ, включающий нагрев под закалку до температуры ниже принятой, закалку и многократный отпуск, отличающийся тем, что, с .целью повышения стойкости инструмента njrreM увеличения твердости и предела текучести на сжатие при. сохранении прочности на изгиби ударной вязкости, нагрев под закалку осуществляют до температуры выше окончания растворения карбидов и ниже на 10° С начала интенсивного растворения карбидов Мб С. 2.Способ по п. 1,отличающийс я тем, что закалку стали Р6М5 осуществляют от 1,160-1180° С. 3.Способ поп. 1,отличающийс я тем, что закалку стали Р18 осуществляют от 1180-1190°С. 4.Способ по п. 1,отличающийс я тем, что отпуск инструмента, работаюi щего в условиях с низкими ударными нагрузками, осуществляют при 520-530° С. (Л 5.Способ по п. 1, о т л и ч а Ю щ и йс я тем, что отпуск инстрз ента, работающего в условиях с высокими ударными нагрузками, осуществляют при 550-560°С.

Твердость, HRC 57 59 Прочность при изгибе, Мпа 2980 3540 3920 4520 Ударная вязкость, МДж/м Предел текучести при сжатии, б о2

После закалки проведен трехкратный отпуск при 550-560° С по 1 ч.

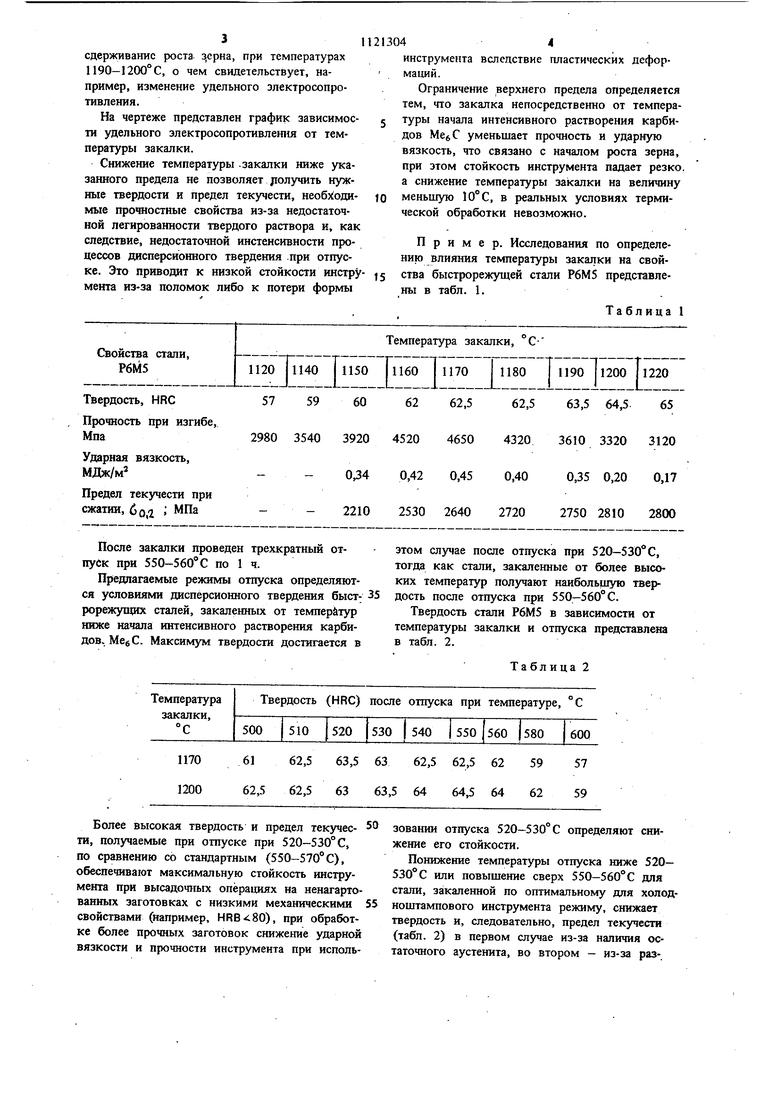

Предлагаемые режимы отпуска определяются условиями дисперсионного твердения быстрорежущих сталей, закаленных от температур шоке начала интенсивного растворения карбидов. Meg С. Максимум твердости достигается в

11706162,5 63,5 63 62,5 62,5 62 59 57

120062,5 62,5 63 63,5 64 64,5 64 62 59

Более высокая твердость и предел 50 ти, получаемые при отпуске при 520-530°С, по сравнению со стандартным (550-570°С), обеспечивают максимальную стойкость инструмента при высадоч1гых операциях на ненагартованных заготовках с низкими механическими 55 свойствами (например, ), при обработке более прочных заготовок с шжение ударной вязкости и прочности инструмента при исполь620,34 0,42 2210 2530

этом случае после отпуска при 520-530° С, тогда как стали, закаленные от более высоких температур получают наибольц1ую твердость после отпуска при 550-560°С.

Твердость стали Р6М5 в зависимости от температуры закалки и отпуска представлена в табл. 2.

зовании отпуска 520-5 30° С определяют снижение его стойкости.

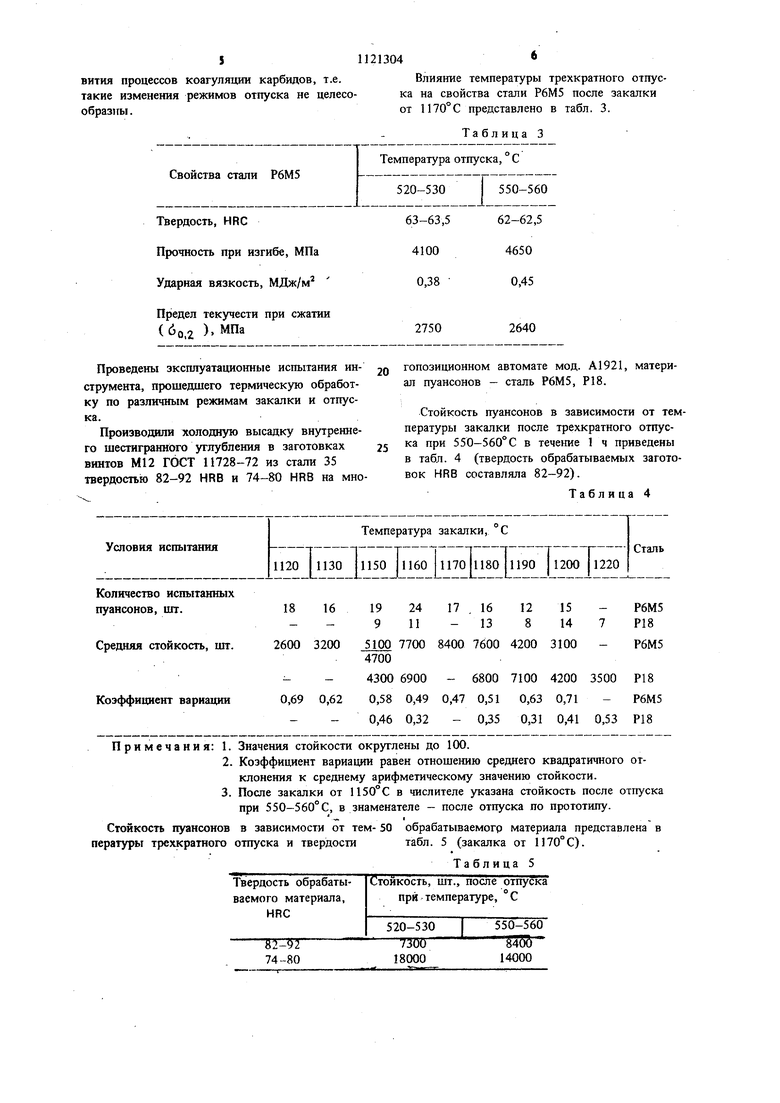

Понижение температуры отпуска ниже 520- 530°С или повышение сверх 550-560°С для стали, закаленной по оптимальному для холодноигтампового инструмента режиму, снижает твердость и, следовательно, предел текучести (табл. 2) в первом случае из-за наличия остаточного аустенита, во втором - из-за раз63,5 64,5 65 62,5 4650 4320 3610 3320 3120 0,35 0,20 0,17 0,45 2640 2720 2750 2810 2800 вития процессов такие изменения образны. Проведены эксплуатационные испытания ин-jo струмента, прошедшего термическую обработку по различным режимам закалки и отпусj 3 . Производили холодную высадку внутреннего шестигранного углубления в заготовках25 винтов М12 ГОСТ 11728-72 из стали 35 твердостью 82-92 HRB и 74-80 HRB на мно-Примечания: 1. Значения стойкости округлены до 100.

Стойкость пуансонов в зависимости от тем- 50 обрабатываемого материала представлена в пературы трехкратного отпуска и твердоститабл. 5 (закалка от 1170°С).

Таблица 5 51121304 коагуляции карбидов, т.е.Влияиие температуры трехкратного отпусрежимов отпуска не целесо-ка на свойства стали Р6М5 после закалки от 1170°С представлено в табл. 3. ТаблицаЗ гопозиционном автомате мод. А1921, материал пуансонов - сталь Р6М5, Р18. Стойкость пуансонов в зависимости от температуры закалки после трехкратного отпус Р 550-560°С в течение 1 ч приведены в табл. 4 (твердость обрабатываемых заготовок HRB составляла 82-92). Т а б л и ц а 4

11213048

Технике-3koHoMH4ecKitii эффект от исполь-увеличения эксплуатационной стойкости пуанзования {Побретеиия достигается в результатесонов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление к крану машиниста воздушного тормоза для включения при двойной тяге в главный воздухопровод поезда главного резервуара второго паровоза | 1927 |

|

SU19265A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| А | |||

| Инструментальные стали | |||

| М., Металлургая, 1975, с | |||

| Способ получения снабженных окрашенными узорами формованных изделий из естественных или искусственных смол | 1925 |

|

SU429A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-30—Публикация

1983-03-22—Подача