Изобретение относится к термической обработке деталей и инструменте:, в частности к вакуумной термической обработке специального малогабаритмого инструмента и оснастки кз теплостойких xpo№fCTb x сталей. Извесуен способ термической обработки изделий, преимущественно сталей включающий вакуумн то закалку с ттоследующим вакуумным отпуском при кото-ром зака:1ка производится в потоке инертного газа непосредственно в зоне нагрева или с погружением садки в холодную зону, в закалочное наело. В данном способе вакуумный отпуск проводится при ISO-yOO C с поцачем в печь инертного газа I11. Недостатками данного способа являются большая трудоемкость механической и термической обработки, невозможнос:ть закалки и отпуска деталей изготовленных в окончательный, чисто вой размер. После закалки детали и инструмент требуют механической обра ботки для снятия следов окисления;, пригара масла, для подготовки к отгу ку. Чистовую доводку с целью снятия припусков нз измене1;ия вследствие структурных и тепловых деформаций s этом случае проводят после отпуска; а для повышения износостойкости в за висимости от вида инструмента проводят конеч1гую onepaTUio азотирование или нитрог смектацию в течение 5-16 ч что для формообразующего инструмента увеличивает трудоемкость термообработки в -(j раз . Известен способ тер1чич-еской обрг;ботки изделий преимущественно из теп лостойких сталей, включающий Бакуу:м кый нагрев, выдержку и пос:тедующее охлаждение нейтральным газом со скоростью 50-250 %дан до :-.о с к ор о с т ью 5-10 / ми н до 100 Г 2 J, Недостаткаь5и такогб cnoco6;i явлйются низкие пластичность и ударная вязкость сталей штамповьк,, теплостой ких и быстрорежущих после закалки и после отпуска. Сн гжение свойств вы зывается образованием карбидной се.-ки по границам зерна при столь замед ленном оялажд.ении в выбранном интервале. ,П,пя хромистых сталей типа XSMj ЗХ5МФС,, 40X13, 95x185 Х12М ударная вязкость близка к нулю, чтс ь о 2 i.- ож н о с т ь п OJT уч е 1 i и я к о н д и ци о н н ьос :1,сталей. ИнстрЬмент и оснастка при с г-|5отке по изиестному режим:; раэру -... ;л:я ia первых деталях особенно пр ;:алкчли сложны ; переходов в сечениях. Ю/гмико-тесмическая обработка„ проводимая в зтогз случае после вакуумной :-:ака.лки5 отпуска и механической до;:одкп5 дог олнительно снижает прочное- ные свойства даже для деталей, рабо чтощих пр1- сжатии и контактном изноНаиболее близким к изобратению до технической сути и достигаемому результату является способ термичес 1;;ой обработки изделий преимущественко из инструментальных сталей, вклю-зающий вакуумную закалку и вакуумную китроцемектациш непосредстБенно посл, viKajiKHj совмещенную с отпуском Гз 1, Однако известный способ также ке обеспечивает требуемых размеров v до с: ижения максималькЕхОс зксплуатациок ьс характеристик. Целью изобретения является г.овьппение изкосостойрсости и снижение деформации . Цель достигается тем, что согласно способу тepм iчecкoй обработки изделий преимущественно инструмента и оснастки из хромистых сталей, включаювдему нагрев в вакууме до температуры закалки, выдержку, охлаж,цеиие и нитроцемектацию в вакууме, совмещенную с отпуском., охлаждение до 200 00°С производят со скоростью 400700°С/Г4ИН, Охлаждение при закалке со скоросгью ниже iOO С/мин приводит к образованию карбидной сетки по зерен и снижению ударной вязкости KpoMiiCTbix сталей. Охлаяудение при закалке ее скорое::ью выше 700 С/Ь-ЕИН вызывает увеличеник тенлоьой поводки инструмента и he позвол,:ет проводить вакуумную питроцемеитацию без промежуточной механической обработки, а последняя кевозможна бея отпуска для снятия нагфяжения после закалки; чем и приводит ко всем указанным недостаткам. Расширение интервала охлаждения с :;аданной скоросчью от температур закалкк до -гемгшргтур ниже приводит к возрастгнию структурных напряжений Е итгструменте с резким пе1--еходом сечеииЙ8 что вызьшает обра йсшание t; переходных зонах. Сужктмг- этого интервал:а охлаждения до те№1ерг..тур вьше 300°С вызывает образованке нромежуточной структурь к,, как следс вие5 снижение твердости после / акалки и теплостойкости. 3 Непосредственное после закалки проведение вакуумной нитроцементацш1 ускоряет протекание диффузионных процессов на хромястых сталях, склонных к моментальной пассивации при нахождении их на воздухе. Развитая при высокотемпературном вакуумном нагреве и охлаждении поверхность позволяет получить равномерный, износостойкий слой за 5-6 ч, что невозможно при npo ведении обработки после закалки, отпуска и механической обработки цо известным схемам. Температурный интервал химико-тер мической обработки, совмещенный с тем пературой отпуска, позволяет более полно осуществить отпуск троосто-мартенсита по всему объему изделий,, а также скомпенсировать уменьшение размера рабочих поверхностей, связанное с наличием 10-25% остаточного аустенита в закаленных, хромистых сталях за счет увеличения размеров при образовании диффузионного слоя за 5-6 ч, и позволяет сохранить неизменной геометрию обрабатываемьк изделий. Обработку изделий по предлагаемым режимам проводили в вакуумной печи СГВ 2.А-2/15И2 с максимальной рабочей температурой при проведении опытов при вакууме до 4 мм рт.ст Скорость охлаждения изменяли путем регулирования расхода воды в охлажда емом корпусе и путем изменения массы приспособлений, на которых устанавли вались обрабатываемые детали, а также путем изменения массы садки одновременно закаливаемых деталей. Вакуумную нитроцементацию непосре ственно после охлаждения печи СГВ и выгрузки садки вели в вакуумной печи для нитроцементации ОЯП-ВНЦ с горячей ретортой и капельной подачей жидкого карбюризатора в рабочее пространство печи. Температура нитроцементации автоматически регулировалас с точностью t5 С и составляла 520680°С в зависимости от марки стали и требуемой твердости сердцевины. В ка честве источника для форг-шрования га зовой атмосферы применялся состав на основе триэтаноламина с активизирующими добавками. Нитроцементация велас при остаточном давлении в рабочем пространстве 0,1-50 мм рт.ст. Обрабатывали различные виды инструмента и оснастки - ножи для резки жести при консервировании в рыбно промьгашенности, шарики для закатных 7Д4 риспособлений при закатывании банок, бжимные пуансоны и матрицы, работаюие во влажной атмосфере, вьфубные пуансоны для вырубки листовых заготовок из электротехнических сталей. Испытаны изделия из сталей 5Х5М, 40X13, 95X18, Х12, максимальные размеры изделий - диаметр 60 мм, высота 120 мм. Некоторые виды инструмента и оснастки имели сложную конфигурацию. Пример 1. Шарики прижимные для оснащения приспособлений для закатки банок при консервировании рыбы, изготовленные из стали. 40X13, обрабатывали в окончательном виде с закалкой в вакууме при . Охлаждение после окончания вьщержки вели со скоростью 400 /млн до 200°С, затем по достижении комнатной температуры переносили на нитроцементацию в вакуумную печь 111П1-ВНЦ. Вакуумную нитроцементацию проводили при 540 С в течение 6 ч. Обработка позволила исключить образование карбидной сетки по границам зерен, как следствие,резко возрастала ударная вязкость в сравнении с закалКой по известному способу. Одновременно, по этой же причине возросла коррозионная стойкость ио влажной атмосфере. Износостойкость шариков обеспечивалась в течение более 2000 ч работы, не наблюдалось образование лунок на поверхности вследствие выкрашиваний . Пример 2. Дисковые обжимки для формирования и вытяжки цилиндрических заготовок со сложной конфигурацией дна, изготовленные из стали Х12М, Закаливали в вакууме с охлаждением со скоростью от температуры 1100до . Затем после охлаждения и разгерметизации печи их отправляли на вакуумную нитроцементацию при 560 С. Обработка проводилась в течение 5 ч. Изменение размеров в пределах допуска на чертежные размеры, т.е. на 120 мкм меньше, чем при обработке по известному способу. Прочность при изгибе возросла на 1108 МПв, а ударная вязкость возросла в 4 раза. Как результат, исключено разрушение тонких кромок обжимок уже в самом начале эксплуатации, характерное для обработки по известнсг-iy способу, эффективность предлагаемого способа обработки проявилась при изготовлении деталей из вязкой нержавеющей стали 12Х18Н10Т.

Пример 3. Конические ножи .для резки заготовок банок для консервирования рыбопродуктов, изготовленные из высокохромистой, коррозионностойкой стали 95X18, подвергали вакуумной закалке от с охлаждением стали ,700°С/мин до , Непосредственно после закалки проводили вакуумную нитроцементацию при , Время выдержки 5,5 ч. После обработки ножи имели твердость HRC-38-59 в поверхностной зоне и н сердцевине, что па единиц выше, чем по известному способу. Одновременно на 350 МПа стала выше прочность при изгибе, а ударная вязкость возросла в 3,5-А раза в сравнении с известным способом, так как границы зерен бьши свободны от выделений избы-точной, хрупкой карбидной фазы. Ис кпючена зллипсность а пределах 176 мкм изменение размеров не превьпиало 20 мкм. Износостойкость в сравнении с ножами, обработанными по обычной технологии, возросла в 2,5 раза, а в сравнении с известной - в 5 раз.

Увеличение скорости охлаждения при закапке вьпие 700 С/мин до 800-850 С/ /мин приводило к некоторому возрастанию деформации, а повьпвение интервала охлажх;ения с этой скоростью с 1070°С до 20 С практически не увеличивало твердость, но увеличивались цапряже-ние и тепловая- деформация .

Пример 4. Матрицы для высадки головок заклепок, изготовленные из стали ЗХЗМФС, закаливали в вакууме от с охлаждением до со скоростью 400°/мин, затем нитроцементовали при 640°С 5 ч. Поспе обработки прочность при растяжении составляет 1760 МПа против 1450 Ша по известному способу, а изменение размеров не превышало 10 мкм на диаметре 30 мм что позволило непосредственно после термообработки проводить высадку головок закл€;пок диаметром 8 мм из углеродистой стали. Износостойкость увеличилась в 2,,3 раза. Трудоемкость термической и химико-термической обработки в сравнении с известными схемами: вакуумная закалка - очистка поверхности-отпуск-механическая доводка - xимикo-тep ичecкaя обработка уме н ьшила с ь в 3„2 раза.

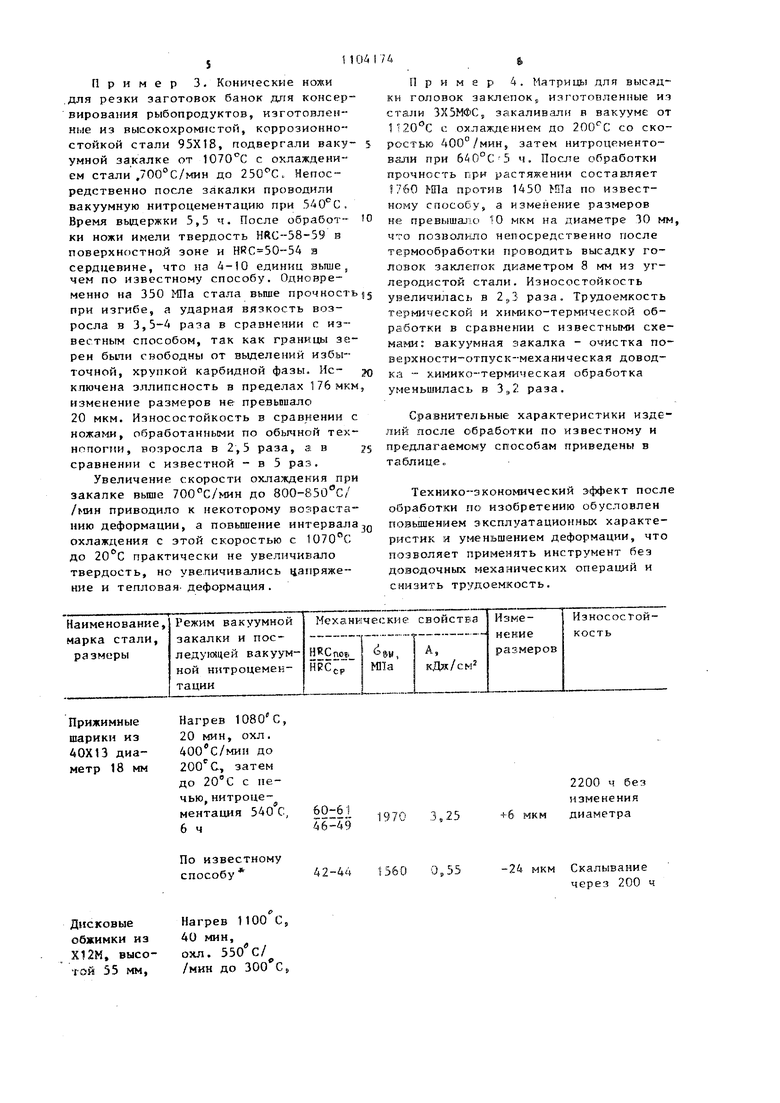

Сравнительные характеристики изделий после обработки по известному и предлагаемому способам приведены в

таблице„

Технико-экономический эффект после обработки по изобретению обусловлен повышением эксплуатационных характеристик и уменьшением деформации, что позволяет применять инструмент без доводочных механических операций и снизить трудоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из коррозионно-стойких хромсодержащих сталей | 1989 |

|

SU1661226A1 |

| Способ химико - термической обработки концевого инструмента малых диаметра и длины | 1990 |

|

SU1759949A1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| Способ изготовления изделий из высокохромистой стали | 1983 |

|

SU1165717A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| Способ обработки пресс-форм под давлением из штамповых сталей | 1990 |

|

SU1786184A1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2031147C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| СПОСОБ КАРБОНИТРИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2011 |

|

RU2463381C1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕ1ЛИЙ, преимущественно инструмента и оснастки из хромистых сталей, включакяций нагрев в вакууме до температуры закалки, вьщержку, охлаждение и . нитроцементацию в вакууме,совмещенную с отпуском, отличающийся тем, что, с целью повышения износостойкости и снижения деформации, охлаждение до 200-300°С производят со скоростью 400-700°С/мин.

По известному способу

42-44 1560 0,55

Нагрев 1100 С, 40 мин, охл. /мин до ,

-24 мкм

Скалывание через 200 ч затем до 20 С диаметром 80 мм с печью,нитроцементация ., 5 ч 52-53 2848 По извес-.тному сггособу

Нагрев 1070°С,

30 мин,охл. 700 С/

/мин до 250°С,

затем до 20 С

с печью, иитроце- 58-59 ментация , 50-54 5,5 ч

По известному способу 47-48 В случае закалкт по известному способунитроцементация для сталей 40X13 и 95X18

Продо-тжение таблитш 1740

6000 ч до --20 мкм износа 0,3 м,

1,70 0,40

-t-8 мкм Эллипсность, выкрашивание 0,80 -12 мкм 2700 шт. Разрушение -140 мк по бурту О 15 охлаждение при закалке , при 820с, для X12М при 550°С,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Итоги науки и техники | |||

| Металловедение и термообработка | |||

| ВИНИТИ, 1981, т.15, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-07-23—Публикация

1982-09-20—Подача