Изобретение относится к станкостроению и к другим отраслям машиностроения, в которых применяется размерный контроль деталей или заготовок.

Известен способ контроля деталей, заключающийся в прямом измерении всех контролируемых размеров и последующем сравнении полученных результатов с допустимыми значениями.

Существенным недостатком этого способа являются значительные затраты времени на измерение всех размеров, что особенно ощутимо в условиях автоматизированного производства с высокой средней стоимостью станкоминуты.

Наиболее близким техническим решением к изобретению является способ контроля зубчатых колес, включающий прямое измерение части контролируемых параметров зубчатого колеса, вычисление остальных контролируемых параметров зубчатого колеса, используя известные зависимости, связывающие измеряемые параметры и рассчитываемые (косвенное измерение).

Недостаток этого способа контроля - ограниченность области применения косвенных измерений, вызванная спецификой расчетных зависимостей. Необходимо заранее знать вид функций, связывающих значения различных контролируемых параметров. Поэтому описанный способ не нашел применения при контроле деталей типа корпусов, валов и т. п.

Целью изобретения является повышение производительности контрольных операций и расширение области применения косвенных измерений.

s|

сл

СА) Ю Сл)

Цель обеспечивается тем, что наличие и вид зависимостей между значениями различных размеров определяются эмпирически для деталей или заготовок любых наименований. Для этого формируют установочную партию деталей, измеряют все контролируемые размеры у деталей установочной партии, затем определяют вид корреляционных зависимостей между различными парами размеров и размеры, подлежащие прямому контролю у остальных деталей, измеряют часть размеров у этих деталей, а значения остальных размеров определяют по полученным корреляционным зависимостям.

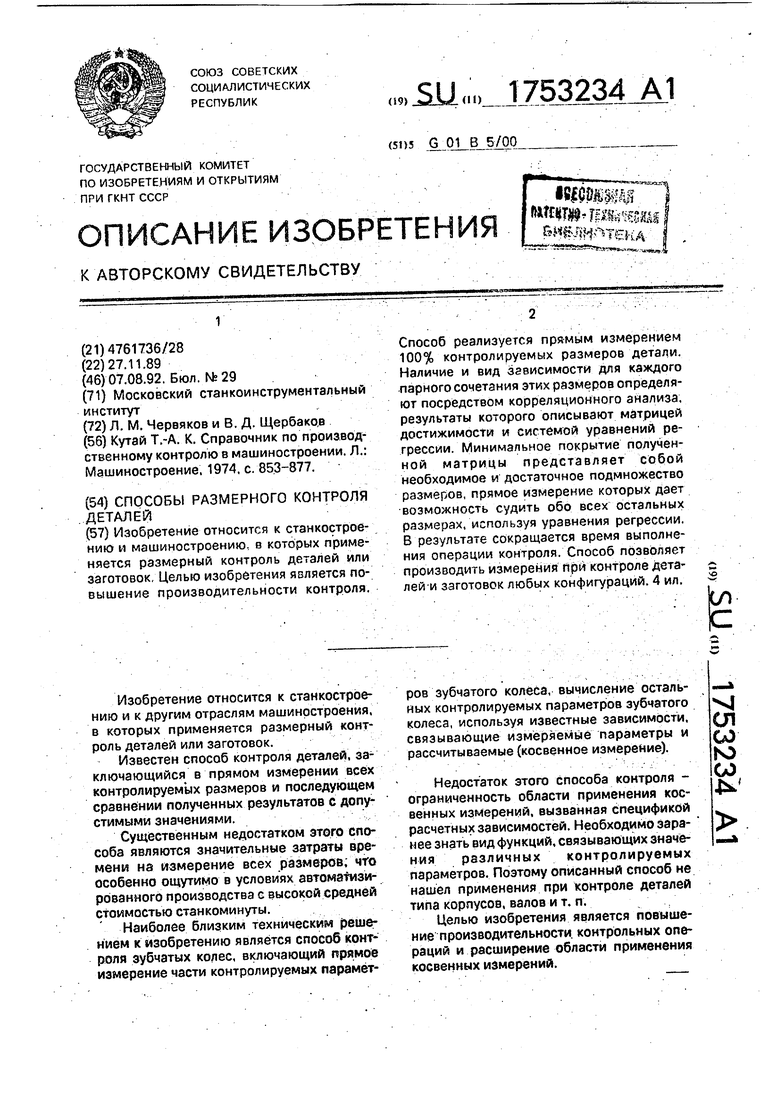

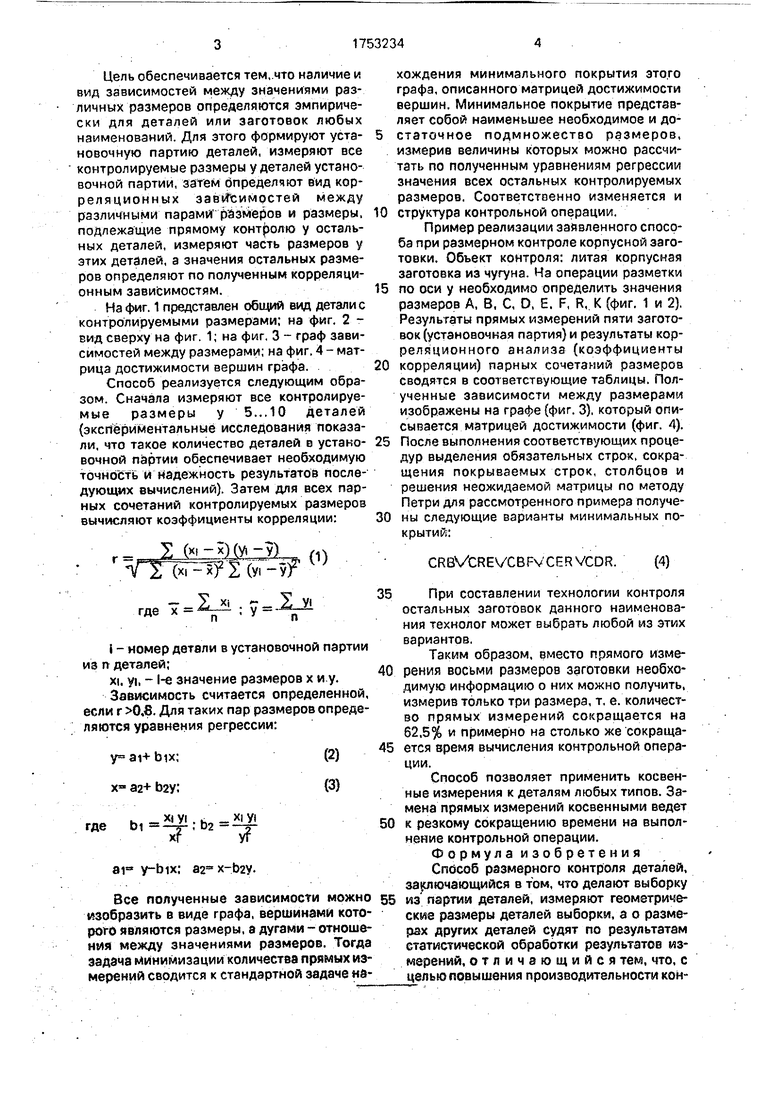

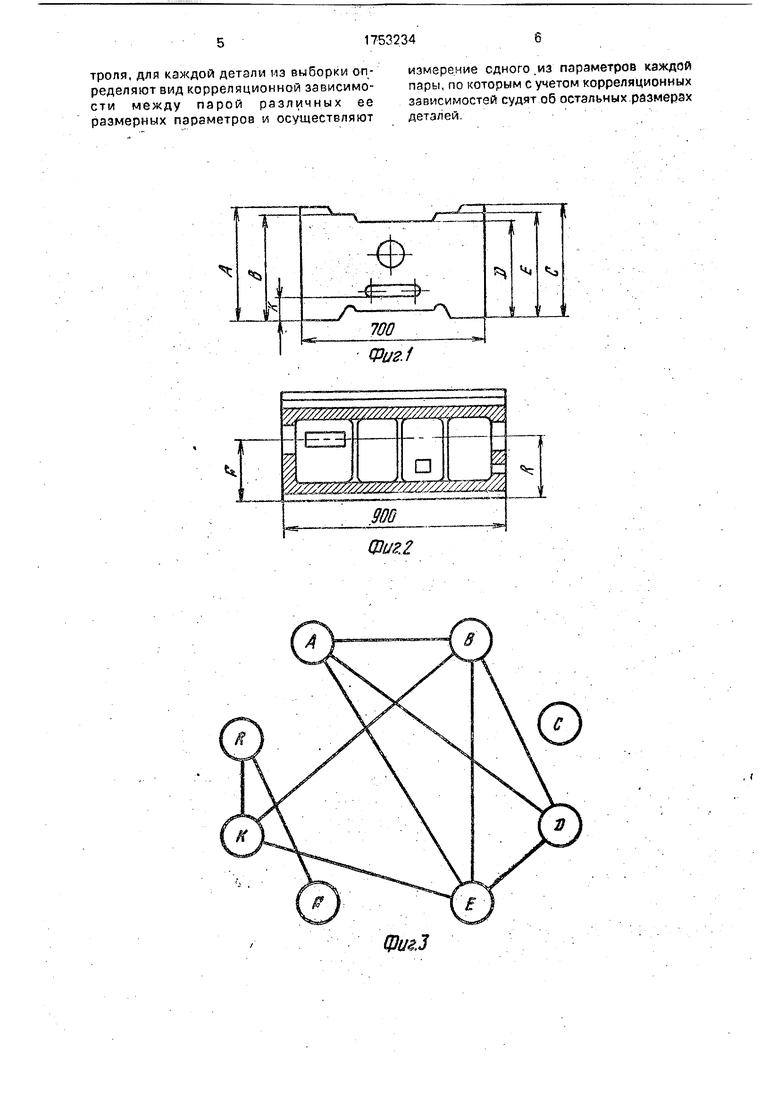

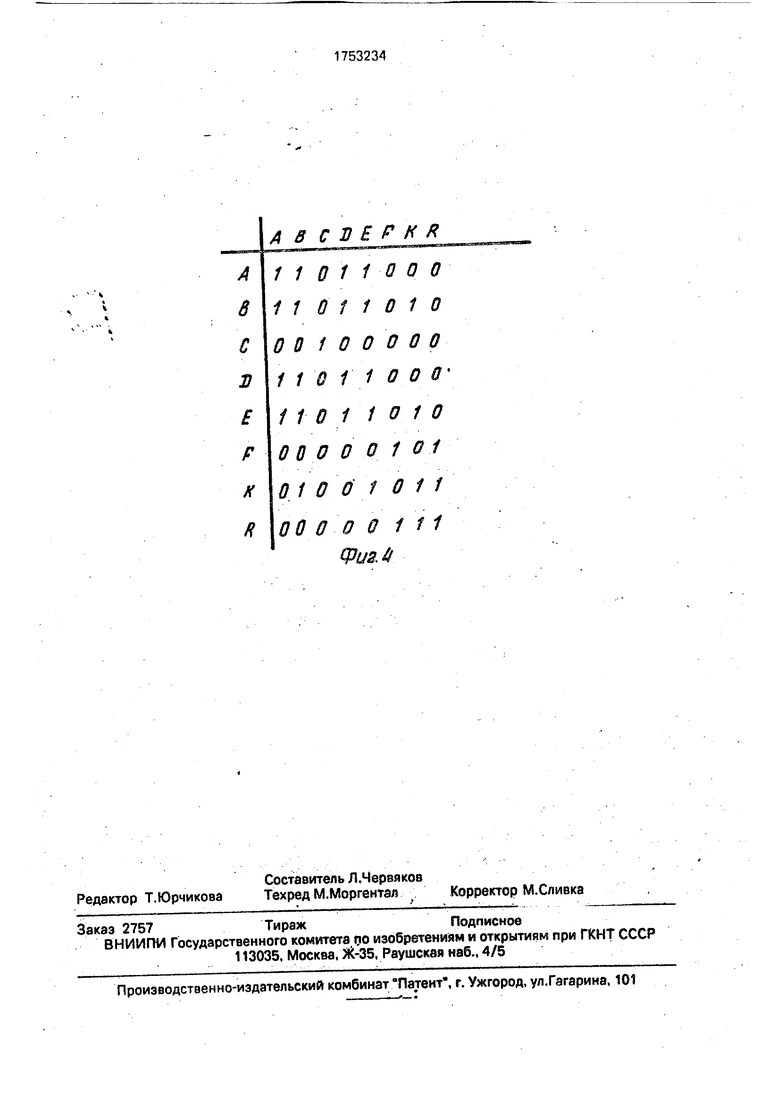

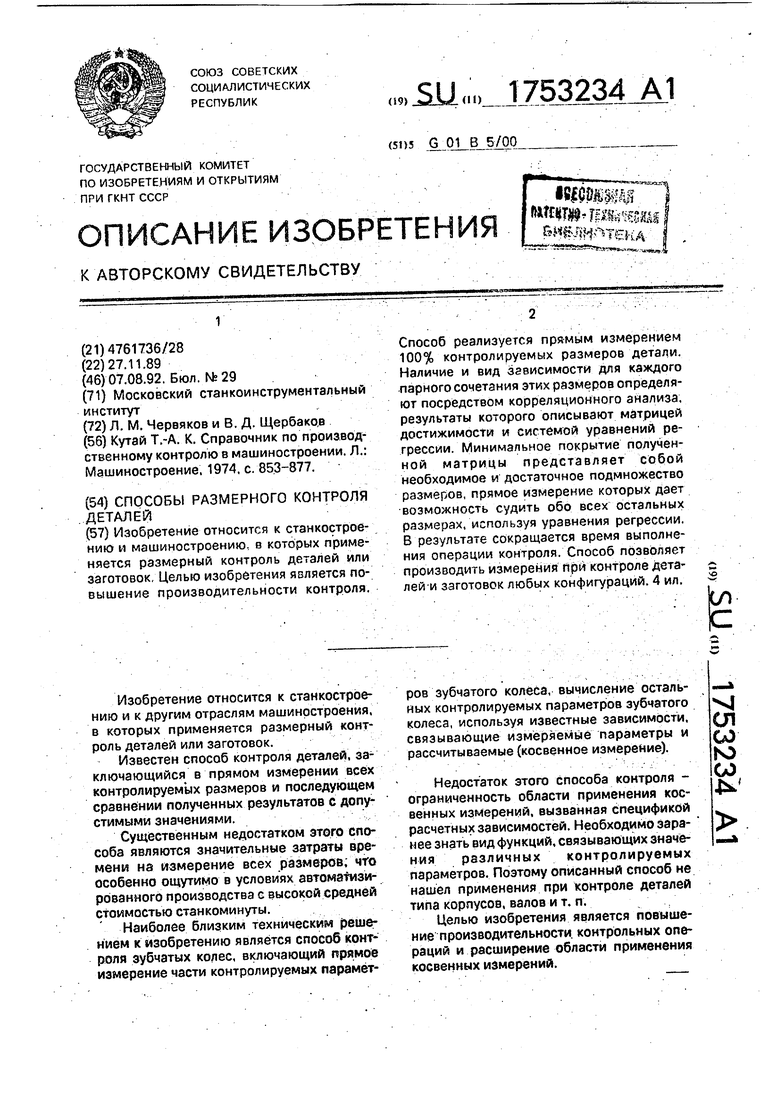

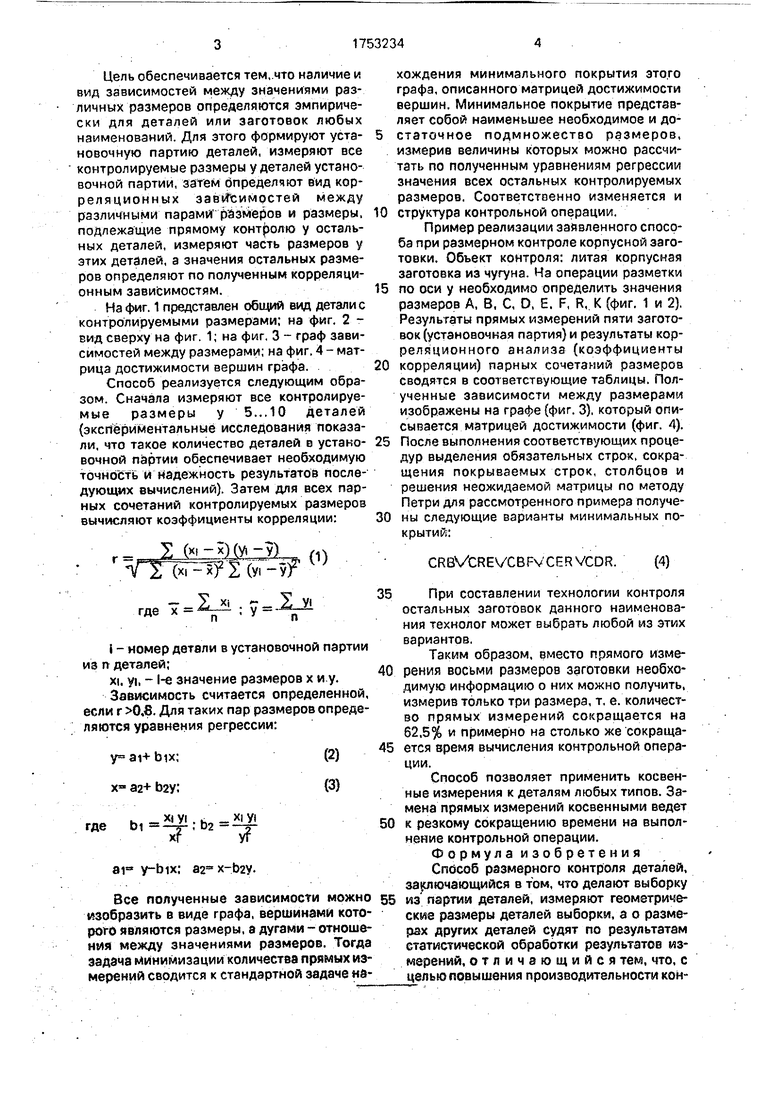

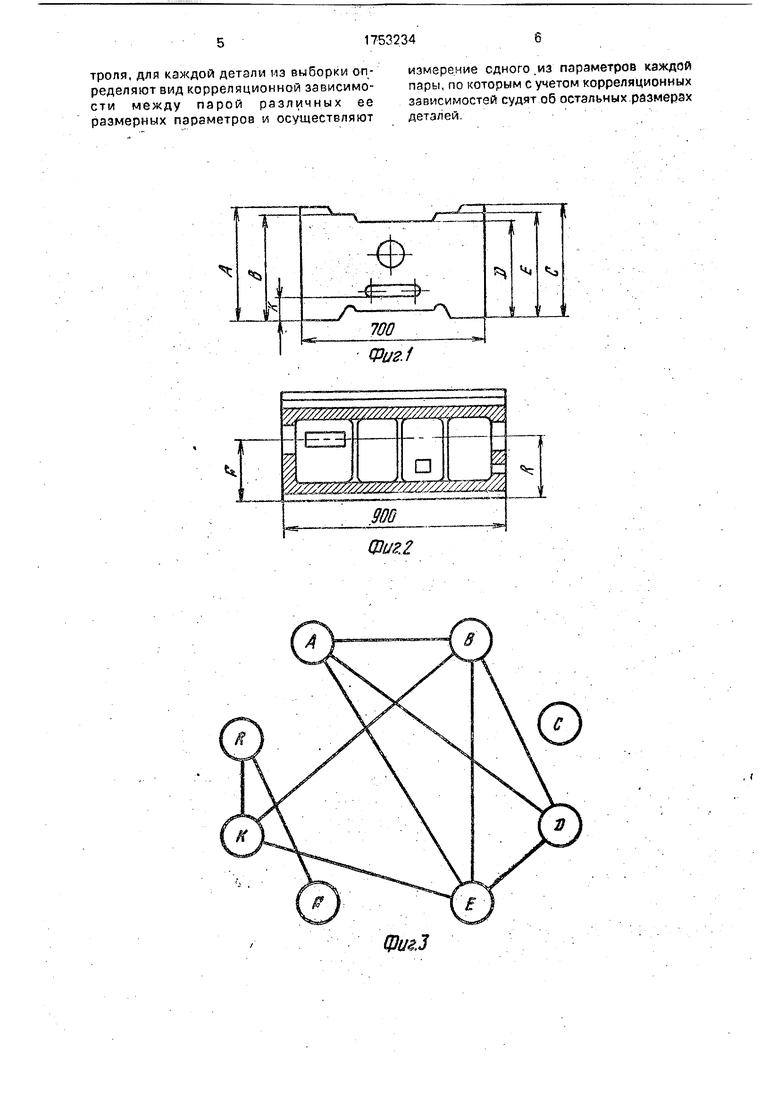

На фиг. 1 представлен общий вид детали с контролируемыми размерами; на фиг. 2 - вид сверху на фиг. 1; на фиг, 3 - граф зависимостей между размерами; на фиг. 4 - матрица достижимости вершин графа.

Способ реализуется следующим образом. Сначала измеряют все контролируемые размеры у 5...10 деталей (экспериментальные исследования показали, что такое количество деталей в установочной партии обеспечивает необходимую точность и надежность результатов последующих вычислений). Затем для всех парных сочетаний контролируемых размеров вычисляют коэффициенты корреляции:

Г

(x.-xKyt-y)

(у- -W

0)

хождения минимального покрытия этого графа, описанного матрицей достижимости вершин. Минимальное покрытие представляет собой наименьшее необходимое и достаточное подмножество размеров, измерив величины которых можно рассчитать по полученным уравнениям регрессии значения всех остальных контролируемых размеров. Соответственно изменяется и

структура контрольной операции.

Пример реализации заявленного способа при размерном контроле корпусной заготовки. Объект контроля: литая корпусная заготовка из чугуна. На операции разметки

по оси у необходимо определить значения размеров А, В, С, D, Е. F, R, К (фиг. 1 и 2), Результаты прямых измерений пяти заготовок (установочная партия) и результаты корреляционного анализа (коэффициенты

корреляции) парных сочетаний размеров сводятся в соответствующие таблицы. Полученные зависимости между размерами изображены на графе (фиг. 3), который описывается матрицей достижимости (фиг. 4).

После выполнения соответствующих процедур выделения обязательных строк, сокращения покрываемых строк, столбцов и решения неожидаемой матрицы по методу Петри для рассмотренного примера получены следующие варианты минимальных покрытий:

CRBVCREVCBFVCERVCDR.

(4)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля кажущейся плотности обожженных заготовок оболочек из кварцевой керамики | 2023 |

|

RU2813126C1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ ИЗ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2320984C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ | 2020 |

|

RU2753846C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СРЕДСТВ СВЯЗИ ТЕЛЕКОММУНИКАЦИОННЫХ СИСТЕМ | 2006 |

|

RU2345492C2 |

| Способ диагностирования технического состояния газотурбинных двигателей по термогазодинамическим параметрам на переходных и установившихся режимах (от холостого хода до режима номинальной мощности) с применением теории инвариантов | 2021 |

|

RU2774092C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ ИЗГОТАВЛИВАЕМОЙ ШТАМПОВОЙ ОСНАСТКИ | 2010 |

|

RU2448826C2 |

| СПОСОБ И УСТРОЙСТВО ЭКСПРЕСС-ОЦЕНКИ РАБОТОСПОСОБНОСТИ ЧЕЛОВЕКА-ОПЕРАТОРА В ПРОИЗВОДСТВЕННЫХ УСЛОВИЯХ, ПРИ ЭКОЛОГИЧЕСКИ НЕБЛАГОПРИЯТНЫХ ВОЗДЕЙСТВИЯХ И РЕАБИЛИТАЦИИ ПОСЛЕ ТРАВМ И ЗАБОЛЕВАНИЙ | 1998 |

|

RU2164075C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАМЕТРОВ ФЕРРИТОВЫХ ПЛАСТИН | 1983 |

|

SU1125882A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ОТДАЛЕННЫХ РЕЗУЛЬТАТОВ ЛЕЧЕНИЯ РАКА МОЧЕВОГО ПУЗЫРЯ | 2010 |

|

RU2456926C2 |

| Способ контроля магнитных свойств лент аморфных металлических сплавов | 1989 |

|

SU1755222A2 |

Изобретение относится к станкостроению и машиностроению в которых применяется размерный контроль деталей или заготовок, Целью изобретения является повышение производительности контроля. Способ реализуется прямым измерением 100% контролируемых размеров детали. Наличие и вид зависимости для каждого парного сочетания этих размеров определяют посредством корреляционного анализа, результаты которого описывают матрицей достижимости и системой уравнений регрессии. Минимальное покрытие полученной матрицы представляет собой необходимое и достаточное подмножество размеров, прямое измерение которых дает возможность судить обо всех остальных размерах, используя уравнения регрессии. В результате сокращается время выполнения операции контроля. Способ позволяет производить измерения при контроле деталей и заготовок любых конфигураций. 4 ил. -5 Ё

где 7 - номер детали в установочной партии из п деталей;

XL yi, - 1-е значение размеров х и у.

Зависимость считается определенной, если г 0,8. Для таких пар размеров определяются уравнения регрессии:

bix; x 32+ bay;

(2) (3)

где

Ь,У1

D2

XI У1

Т

81 y-D1x; 82 Х-02УВсе полученные зависимости можно изобразить в виде графа, вершинами которого являются размеры, а дугами - отношения между значениями размеров. Тогда задача минимизации количества прямых из мерений сводится к стандартной задаче на5

0

5

0

5

При составлении технологии контроля остальных заготовок данного наименования технолог может выбрать любой из этих вариантов.

Таким образом, вместо прямого измерения восьми размеров заготовки необходимую информацию о них можно получить, измерив только три размера, т. е. количество прямых измерений сокращается на 62,5% и примерно на столько же сокращается время вычисления контрольной операции.

Способ позволяет применить косвенные измерения к деталям любых типов. Замена прямых измерений косвенными ведет к резкому сокращению времени на выполнение контрольной операции.

Формула изобретения

Способ размерного контроля деталей, заключающийся в том, что делают выборку из партии деталей, измеряют геометрические размеры деталей выборки, а о размерах других деталей судят по результатам статистической обработки результатов измерений, отличающийся тем, что, с целью повышения производительности контроля, для каждой детали из выборки определяют вид корреляционной зависимости между парой различных ее размерных параметров и осуществляют

измерение одного.из параметров каждой пары, по которым с учетом корреляционных зависимостей судят об остальных размерах

деталей

Фиг.2

ФизЗ

А В С 3 Ј Р /Г

1 1 0 1 1 О О О 11011010

00100000

11 Q 1 1000

1101 1010 0000 0 101 01001011

ооооо 111

Фиг. 4

| Кутай Т.-А | |||

| К | |||

| Справочник по производственному контролю в машиностроении | |||

| Л.: Машиностроение | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| с | |||

| Лодка-чемодан-палатка-кровать | 1925 |

|

SU853A1 |

Авторы

Даты

1992-08-07—Публикация

1989-11-27—Подача