Изобретение относится к электронной технике и может быть использовано для формирования диффузионных источников сурьмы на кремнии при изготовлении полупроводниковых приборов и интегральных схем.

Известен сурьмусодержащий пленкообразующий раствор состава, мас. Сурьма пятихлористая 3,4-18,1 Тетраэтоксисилан 20,3-23,2 Вода 2,4-3,4 Этиловый спирт Остальное

Недостатками указанного пленкообразующего раствора являются; образование кристаллитов (вторая фаза) на полученном покрытии, в результате чего происходит неравномерное легирование сурьмой образца, а также ухудшение качества маски фоторезиста; небольшой срок (1-2 месяца) годности раствора, что затрудняет его применение.

Наиболее близким к предлагаемому является состав пленообразующего раствора для формирования диффузионного источника сурьмы, содержащий хлорид сурьмы, тетраэтоксисилан, изопропиловый спирт, соляную кислоту, воду и пропиленоксид при следующем соотношении компонентов, мас. Хлорид сурьмы 3,1 Тетраэтоксисилан 27,5 Соляная кислота 0,5 Вода 4,5 Пропиленоксид 5,9 Изопропиловый спирт Остальное

Однако данный раствор имеет следующие недостатки: малый срок использования раствора (2-3 месяца); неоднородность легирования пластин; относительное отклонение удельного сопротивления по площади образца составляет 2,5%

Целью изобретения является улучшение однородности легирования сурьмой кремниевых пластин, а также увеличение срока годности пленкообразующего раствора.

Пленкообразующий раствор для легирования кремниевых пластин, включающий хлорпроизводное соединение сурьмы, тетраэтоксисилан, изопропиловый спирт, воду и соляную кислоту, дополнительно содержит диглим в массовом соотношении к изопропиловому спирту 1,2:1, а в качестве хлорпроизводного соединения сурьмы дихлоргидратхлордиэтоксид сурьмы общей формулы SbCl3H12C4O2, при следующем соотношении компонентов, мас.

Дихлоргидратхлор- диэтоксид сурьмы 3-5 Тетраэтоксисилан 20-30 Вода 3,5-6,0 Соляная кислота 0,1-0,3 Смесь диглима с изо- пропиловым спиртом Остальное

Данный раствор пригоден для легированимя кремниевых пластин до концентрации 1018-1019 см-3.

Сущность изобретения заключается в следующем. При использовании в качестве содержащего сурьму соединения дихлоргидратхлордиэтоксида сурьмы общей формулы SbCl3H12C4O2 происходит равномерное распределение сурьмы по всей площади покрытия, осаждаемого на поверхности пластин. Это обусловлено тем, что дихлоргидратхлордиэтоксид сурьмы и тетраэтоксисилан имеют близкие скорости гидролиза и при последующей совместной поликонденсации продуктов гидролиза происходит равномерное встраивание сурьмы в структуру образующегося органосилоксанового полимера. Таким образом, раствор представляет собой раствор органосилоксанового полимера с равномерно распределенной в структуре полимера сурьмой и при последующем нанесении из него покрытия это распределение сохраняется и в покрытии, что способствует однородности легирования пластин.

Использование в качестве растворителя смеси диглима с изопропиловым спиртом в массовом соотношении 1,2: 1 приводит к равномерному по толщине легирующему покрытию, что улучшает однородность легирования пластин. Таким образом, введение в пленкообразующий раствор дихлоргидратхлордиэтоксида сурьмы общей формулы SbCl3H12C4O2 и диглима в массовом соотношении к изопропиловому спирту 1,2: 1 улучшает однородность легирования сурьмой пластин кремния, относительное отклонение поверхностного сопротивления по площади пластин составляет 1% и увеличивает срок годности пленкообразующего раствора до 6 месяцев.

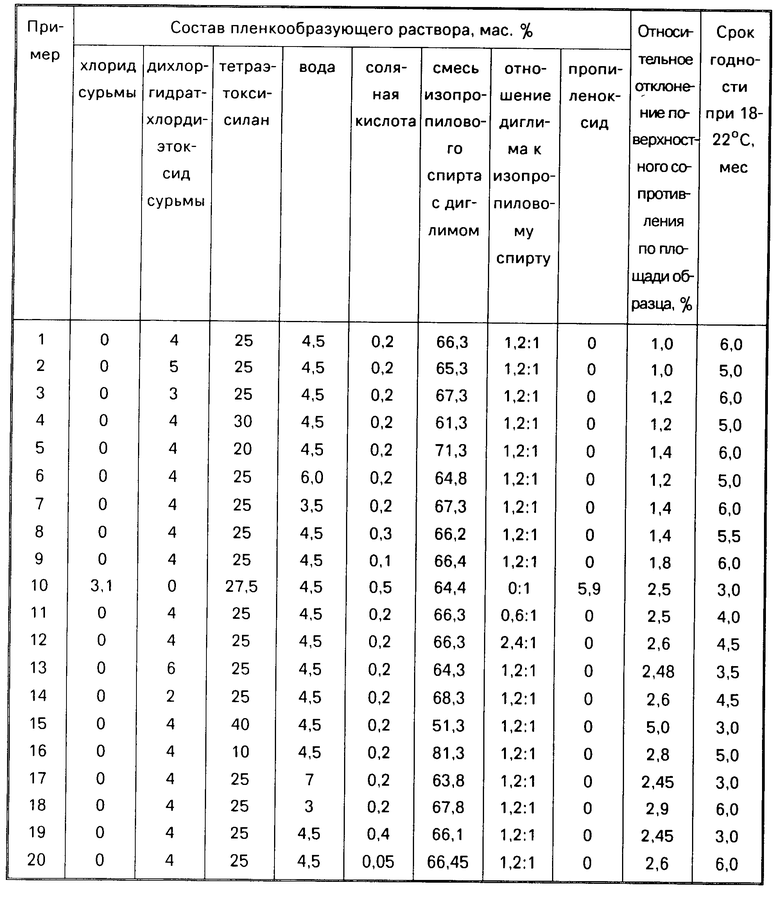

Содержание дихлоргидратхлордиэтоксида сурьмы больше 5 мас. приводит к образованию кристаллитов в планке, т.е. к выпадению второй фазы при нанесении раствора на подложку (см. таблицу, пример 13).

Однородность легирования, относительное отклонение поверхностного сопротивления по площади пластины составляет 2,48% что на уровне прототипа, срок годности раствора составляет 3,5 месяца. При содержании дихлоргидратхлордиэтоксида сурьмы меньше 3 мас. диффузия сурьмы происходит с недостаточной степенью легирования, как из обедненного источника (см. таблицу, пример 14). Относительное отклонение поверхностного сопротивления по площади пластины составляет 2,6% Срок годности раствора 4,5 месяца.

При увеличении концентрации тетраэтоксисилана до более 30 мас. происходит растрескивание нанесенной из раствора пленки после отжига, а следовательно, возрастает неоднородность легирования, относительное отклонение поверхностного сопротивления по площади образца составляет 5,0% (пример 15) и уменьшается срок годности пленкообразующего раствора до 3 месяцев. При уменьшении концентрации тетраэтоксисилана до менее 20 мас. толщина образующегося покрытия мала, из-за этого не обеспечивается необходимая мощность источника (диффузия из обедненного источника) и необходимая защита поверхности полупроводниковых подложек от окисления (см. пример 16), относительно отклонение поверхностного сопротивления по площади образца составляет 2,8% Срок годности пленкообразующего раствора составляет 5 месяцев.

Содержание воды в растворе необходимо для прохождения гидролиза тетраэтоксисилана и дихлоргидратхлордиэтоксида сурьмы. При увеличении концентрации воды в растворе до более 6 мес. наблюдается гидролиз больше чем 80% этоксигрупп и групп хлора, что при следующей поликонденсации приводит к образованию органосилоксановых примеров пространственной структуры. Полимеры такой структуры значительно уменьшают время жизни раствора, а значит и срок его годности (см. пример 17). Неоднородность легирования при этом, относительное отклонение поверхностного сопротивления по площади образца составляет 2,45% При содержании воды меньше 3,5 мас. гидролизуется лишь незначительная часть способных к гидролизу групп, что приводит к образованию коротких линейных полимеров, которые не образуют однородное покрытие при нанесении, последнее приводит к неоднородности легирования полупроводника (см. пример 18).

Соляная кислота выполняет роль катализатора гидролиза в растворе, и ее концентрация экспериментально получена для обеспечения оптимальной скорости гидролиза тетраэтоксисилана и дихлоргидратхлордиэтоксида сурьмы. Увеличение концентрации соляной кислоты до более 0,3 мас. приводит к быстрому гидролизу тетраэтоксисилана и хлорпроизводного сурьмы, а это приводит к образованию полимеров пространственной структуры, что уменьшает время жизни раствора до 3 месяцев (см. пример 19). Уменьшение содержания соляной кислоты до менее 0,1 мас. приводит к уменьшению скорости гидролиза обоих соединений, а значит и скорости созревания раствора, что затрудняет его использование. Однородность легирования при этом (относительное отклонение поверхностного сопротивления по площади пластины) составляет 2,6% а срок годности раствора 6 месяцев (см. пример 20).

Выбор в качестве растворителей раствора диглима в массовом соотношении к изопропиловому спирту (1,2:1) обусловлен необходимостью получения однородного по толщине покрытия по всей поверхности подложек, уменьшение количества диглима в смеси растворителей (см. пример 11) приводит к ухудшению равномерности покрытия по толщине и соответственно ухудшается однородность легирования, относительное отклонение поверхностного сопротивления по площади пластины составляет 2,5% срок годности раствора при этом составит 4 месяца.

Увеличение количества диглима в смеси (см. пример 12) приводит к уменьшению толщины покрытия, т.е. к "обеднению источника", однородность легирования (относительное отклонение поверхностного сопротивления по площади пластины) составляет 2,6% а срок годности раствора 4,5 месяца.

П р и м е р 1. Раствор готовят следующим образом. В отдельной емкости смешивают 350 г изопропилового спирта и 420 г диглима (смесь в массовом соотношении 1,0:1,2), затем в мерную колбу емкостью 1000 мл вводят поочередно при перемешивании 500 г смеси диглима с изопропиловым спиртом, 37,5 г (4 мас.) дихлоргидратхлордиэтоксида сурьмы, 238 г (25 мас.) тетраэтоксисилана, 1,9 г (0,2 мас.) 36%-ной соляной кислоты, 42 г (0,2 мас.) воды и смесь диглима с изопропиловым спиртом до 935 г.

Внешний вид готового раствора оценивается визуально, раствор должен быть прозрачным и в нем должен отсутствовать осадок. Для определения срока годности растворов определяют время гелеобразования (т.е. время до потери текучести раствора). Срок годности растворов определялся как 50% времени гелеобразования.

Пленкообразующий раствор наносят на кремниевые подложки марки КДБ-10 методом центрифугирования и сушат.

Диффузию проводят в печи типа СДОМ при температуре 1150оС в течение 1 ч в смеси азота с расходом 150-250 л/ч и кислорода с расходом 15-25 л/ч.

Микродефектность слоя определяют визуально с помощью микроскопа МБС-2, однородность пленки по интерференционной окраске.

Поверхностное сопротивление диффузионного слоя  измеряли четырехзондовым методом в 9 областях на пластине диаметром 76 мм. Однородность легирования определялась как относительное отклонение поверхностного сопротивления по формуле

измеряли четырехзондовым методом в 9 областях на пластине диаметром 76 мм. Однородность легирования определялась как относительное отклонение поверхностного сопротивления по формуле  100% где

100% где  среднее арифметическое 9 измерений по площади пластины; ΔRS максимальное отклонение от среднего арифметического.

среднее арифметическое 9 измерений по площади пластины; ΔRS максимальное отклонение от среднего арифметического.

Полученные результаты приведены в таблице.

Как видно из таблицы, данный состав пленкообразующего раствора для формирования диффузионного источника сурьмы позволяет получить однородные по легированию кремниевые пластины (относительное отклонение поверхностного сопротивления по площади образца 1%) и увеличение срока годности до 6 месяцев по сравнению с прототипом (см. примеры 1-9). При выходе за указанные пределы цель изобретения не достигается (см. примеры 11-20).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО НАНОРАЗМЕРНОГО ПОКРЫТИЯ | 2011 |

|

RU2464106C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ПОКРЫТИЯ НА ОСНОВЕ ДВОЙНЫХ ОКСИДОВ КРЕМНИЯ И МАРГАНЦА | 2012 |

|

RU2496712C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ПОКРЫТИЯ НА ОСНОВЕ ДВОЙНЫХ ОКСИДОВ КРЕМНИЯ И НИКЕЛЯ | 2012 |

|

RU2490074C1 |

| Способ формирования сильнолегированных областей в многослойных структурах | 1983 |

|

SU1098455A1 |

| ПРОСВЕТЛЯЮЩЕЕ ТОНКОПЛЕНОЧНОЕ ПОКРЫТИЕ НА ОСНОВЕ ОКСИДНЫХ СОЕДИНЕНИЙ КРЕМНИЯ(IV) И ВИСМУТА(III) | 2014 |

|

RU2542997C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИТИЧЕСКОГО ПОКРЫТИЯ НА ОСНОВЕ ДИОКСИДА ТИТАНА | 2021 |

|

RU2772590C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ | 2003 |

|

RU2260569C1 |

| Раствор для получения поверхностного источника диффузии | 1980 |

|

SU936743A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОПРОНИЦАЕМОЙ МЕМБРАНЫ | 2008 |

|

RU2365403C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛООКСИДНЫХ ПОКРЫТИЙ (ЕГО ВАРИАНТЫ) | 1994 |

|

RU2118402C1 |

Использование: электронная техника, формирование диффузионных источников сурьмы на кремнии. Пленкообразующий раствор для легирования кремниевых пластин содержит дихлоргидратхлордиэтоксид сурьмы, тетраэтоксисилан, соляную кислоту, диглим, изопропиловый спирт и воду. Улучшается однородность легирования и повышается срок годности раствора. 1 табл.

ПЛЕНКООБРАЗУЮЩИЙ РАСТВОР для легирования кремниевых пластин, включающий хлорпроизводное соединение сурьмы, тетраэтоксисилан, изопропиловый спирт, воду и соляную кислоту, отличающийся тем, что, с целью улучщения однородности легирования и увеличения срока годности раствора, он дополнительно содержит диглим в массовом отношении к изопропиловому спирту 1,2 1, а в качестве хлорпроизводного соединения сурьмы дихлоргидратхлордиэтоксид сурьмы общей формулы SbCl3H12C4O2 при следующем соотношении компонентов, мас.

Дихлоргидратхлордиэтоксид сурьмы 3 5

Тетраэтоксисилан 20 30

Вода 3,5 6,0

Соляная кислота (36%-ная) 0,1 0,3

Смесь диглима с изопропиловым спиртом Остальное

| Патент США N 4605450, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-20—Публикация

1990-10-08—Подача