(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЦИКЛОН-СГУСТИТЕЛЬ | 1976 |

|

SU760566A1 |

| Гидроциклон-сгуститель | 1989 |

|

SU1717245A1 |

| Сгуститель | 1990 |

|

SU1710097A1 |

| СГУСТИТЕЛЬ | 2001 |

|

RU2199368C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СГУЩЕНИЯ ПУЛЬПЫ | 2007 |

|

RU2373987C2 |

| Способ сгущения суспензий и аппарат для его осуществления | 1990 |

|

SU1766451A1 |

| Установка для водной флегматизации гексогена | 1967 |

|

SU1841170A1 |

| Способ разделения суспензий или смесей двух несмешивающихся жидкостей в тонкослойных отстойниках | 1989 |

|

SU1636011A1 |

| Способ автоматического управления работой сгустителя | 1985 |

|

SU1256764A1 |

| Гидроциклон | 1981 |

|

SU1030030A1 |

Сущность изобретения: выгрузку осадка производят через выгрузочный трубопровод и линию выгрузки осадка с низкочастотным пульсатором. Осадок периодически направляют на линию рециркуляции осадка с низкочастотным пульсатором, соединенную с выгрузочным трубопроводом и имеющую направление, противоположное линии выгрузки осадка. Соотношение расходов осадка, выгружаемого по линии рециркуляции и основнойлинии.составляет Орец/0осн 1 /18-1/10. Использование предлагаемого способа поможет в значительной мере устранить угрозу забивки выгрузочного трубопровода осадка, образование свода над выгрузочным отверстием, устранить забивку двумя или несколькими крупными кусками твердой фазы и повысить степень сгущения. 1 ил.

Изобретение относится к способам выгрузки осадка из сгустителей и может быть использовано в химической, горнообогатительной, целлюлозно-бумажной и других отраслях промышленности.

Известен способ выгрузки осадка из сгустителей через выгрузочный трубопровод, включающий подачу исходной суспензии, отвод осветленной жидкости через трубопровод и сгущенного осадка из бункера через выгрузочный трубопровод. Пои этом осадок (шлам) - текучая сгущенная суспензия (с концентрацией твердой фазы не более 35-55%) - удаляется из полости сгустителя при помощи диафрагмового насоса.

Недостатками известного способа являются низкая надежность выгрузки осадка из бункера отстойника из-за возможности образования свода осадка над выгрузочным трубопроводом, одновременного попадания в устье выгрузочного трубопровода крупных кусков осадка. Это приводит к закупорке выгрузочного трубопровода и нарушению эксплуатации отстойника. Известный способ обладает недостаточной эффективностью сгущения из-за отсутствия внешнего колебательного воздействия на процесс уплотнения осадка.

Известен также способ выгрузки осадка из сгустителя с пульсирующей выгрузкой осадка, включающий подачу исходной суспензии, отвод осветленной жидкости через выгрузочный трубопровод. В способе выгрузка осадка происходит пульсирование импульсами низкой частоты, причем длительность между импульсами составляет 1- 20 мин, в продолжительность каждого импульса 0,5-1 с.

Такой способ за счет встряхивания осадка низкочастотными импульсами облаXI

ел

4 СП

дает повышенной степенью сгущения осадка. Однако за счет пульсаций осадка в бункере не устраняются причины, вызывающие забивку выгрузочного трубопровода: нарушение текучести осадков при высоких экономически целесообразных их концентрациях; образование свода из-за взаимного влияния кусков твердой фазы над выгрузочным отверстие; одновременное попадание в трубопровод двух или более крупных кусков твердой фазы,

Цель изобретения - повышение надежности в работе сгустителя и эффективности сгущения в нем осадка.

Поставленная цель достигается тем, что осадок периодически направляют на линию рециркуляции осадка с низкочастотным пульсатором, соединенную с выгрузочным трубопроводом и имеющую направление, противоположное линии выгрузки осадка, причем соотношение расходов осадка, выгружаемого по линии рециркуляции и основной линии, составляет

Qoeu ( 11ч

vTft TTv

uPeu - (L

Qjcy M8 10

Благодаря указанной отличительной операции (периодическое изменение направления движения осадка в выгрузочном трубопроводе на противоположное при указанном соотношении с основным выгружаемым потоком) становится возможным периодически устранять возможность возникновения и образования свода осадка над выгрузочным отверстием; значительно уменьшать вероятность закупорки устья выгрузочного трубопровода одновременно попавшими в трубопровод крупными кусками осадка, проталкивая их для рассредоточения в нижнюю часть бункера; устранить пробки сгущенного осадка в выгрузочном трубопроводе отстойника.

За счет указанных обстоятельств повышается надежность работы сгустителя.

Кроме того, появляется возможность повышения степени сгущения осадков за счет колебательного воздействия дополнительных низкочастотных импульсов (это справедливо для большинства встречающихся суспензий с кристаллическими и шарообразными твердыми частицами), что особенно важно при необходимости высокой степени сгущения осадка по технологическим обстоятельствам.

Соотношение получено экспериментальным путем, пригодно для широкого класса суспензий и осадков и является оптимальным. Если Орвц/0осн -уд, то мал расход обратного потока для разрушения

свода осадка, размыва пробок осадка, устранения выталкивания одновременно попавших двух или нескольких крупных кусков твердой фазы. Кроме того, малая интенсив- ность и частота обратных импульсов осадка не позволяет получить ощутимого эффекта сгущения по сравнению с способом-прототипом.

Если Орец/0осн -ттг, то значительно

уменьшается производительность по осадку ввиду возможности его накапливания в бункере, повышаются затраты энергии на обратную подачу дополнительных низкочастотных импульсов. Увеличивается число обратных низкочастотных импульсов при постоянном объеме диафрагмового насоса для обратной подачи импульсов. За счет этого степень сгущения может увеличиваться до предельных значений, при которых забивка может ускоряться.

Если Орец/Оосн находится в пределах диапазона, образуемого границами 1/18 и 1/10, то величины обратного потока достаточны для устранения образования свода над выгрузочным отверстием, разрушения пробок осадка и выталкивания одновременно попавших двух или нескольких крупных кусков твердой фазы внутрь бункера для их

рассредоточения. Вследствие наложения на основные низкочастотные импульсы дополнительных низкочастотных обратных импульсов происходят колебания с импульсами более высокой частоты, чем частота

основных импульсов, встряхивания осадка осуществляются чаще, и происходит повышение степени сгущения осадка до величины, при которой осадок сохраняет возможность перемещения как в основном,

так и в обратном направлении,

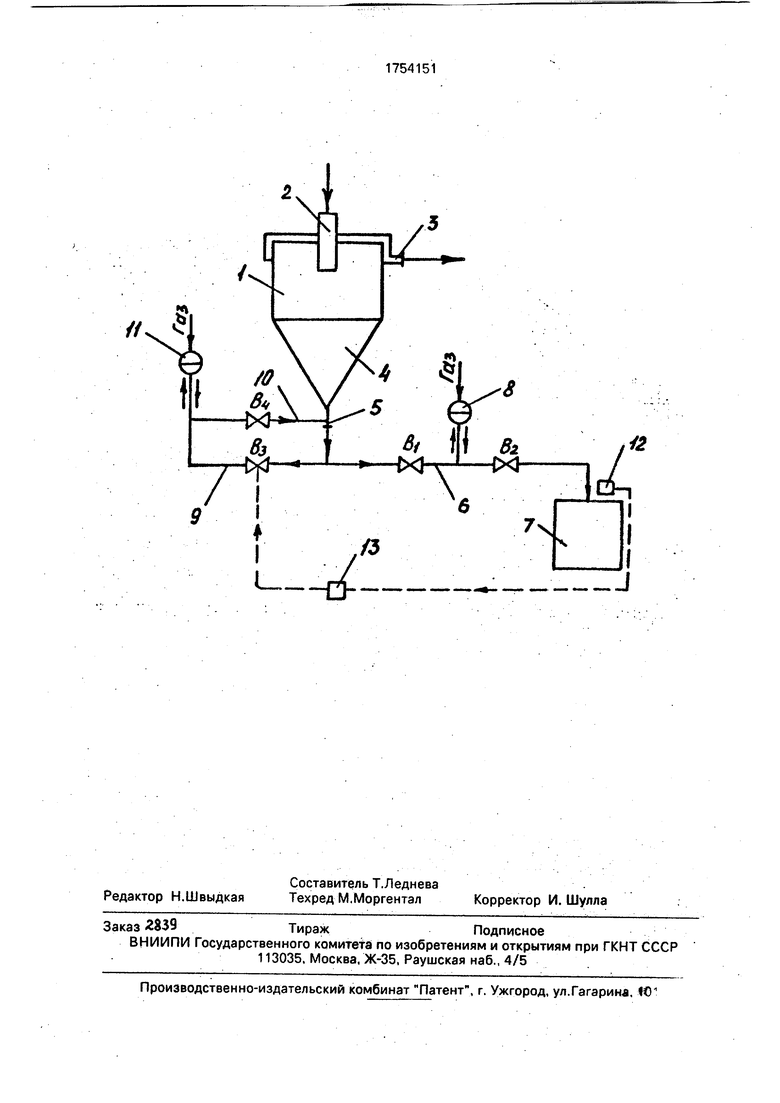

На чертеже дана схема осуществления способа.

Схема включает сгуститель 1, трубопровод 2 подачи исходной суспензии, трубопроеод 3 слива осветленной жидкости, бункер 4 сгущения осадка, выгрузочный трубопровод 5, основную линию выгрузки осадка б, осадкоприемник 7, основной диафрагмовый насос 8, линию подачи осадка на рециркуляцию 9, линию 10 отвода осадка на циркуляцию, дополнительный диафрагмовый насос 11, датчик окончания выгрузки осадка 12, реле времени 13.

Схема функционирует следующим образом.

Для выгрузки сгущенного до требуемой степени осадка из бункера А сгуститель 1 открывается вентиль BI, и осадок по линии 6 поступает в основной диафрагмовый насос 8, заполняя его. После заполнения насоса 8 на его эластичную мембрану подается сжатый газ, Одновременно вентиль ЕМ закрывается и открывается вентиль В2. Осадок по линии 6 через вентиль В2 выгружается в осадкоприемник 7. Момент окончания выгрузки осадка фиксируется датчиком 12 (например, по разрыву струи), который передает сигнал на реле времени 13. После этого вентиль В2 закрывается. Для сгущения осадка до требуемой концентрации осуществляют выдержку по времени. В момент ее окончания вентиль Вз открывается (вентиль в течение всего описанного времени закрытии сгущенный осадок поступает из выгрузочного трубопровода 5 по линии 9 в дополнительный диафрагмовый насос 11 и заполняет его После заполнения насоса 11 на его эластичную мембрану подается сжатый газ Одновременно закрывается вентиль Вз и открывается вентиль ВА, Далее рабочий цикл повторяется.

Работа по предлагаемому способу целесообразна при оптимальном соотношении суммарного расхода Орец осадка через дополнительные линии рециркуляции 9 и 10 и расхода Оосн осадка через основную линию б выгрузки. При необходимости выгрузки осадков с высокими концентрациями возможно изменение соотношение Орец/Оосн путем, например, ручной регулировки вен тилей Вз и В4, оставаясь тем не менее в оптимальном диапазоне соотношения

Орец/Оосн.

Кроме того, перед основной выгрузкой осадка возможно проведение нескольких циклов обратной подачи осадка в выгрузочный трубопровод 5 и нижнюю часть бункера 4 для устранения закупорки и возможности выгрузки осадка.

Границы области оптимальности подтверждаются примерами.

Опыты проводились на двухмодульном перекрестном тонкослойном отстойнике с длиной корпуса 2,015 м и высотой 1,85 м, угол сектора части радиального полочного отстойника, который представляет опытный аппарат, составляет 30°. В отстойнике были установлены 2 тонкослойных модуля (блока), один из которых имел 8 перегородок, другой - 15 полок (перегородок). Ширина полок 0,692 м, высота 1,04 м, начальное расстояние между полками 0,06 м, угол наклона полок к горизонту 60°.

Опыты проводились на тонкослойном отстойнике на водной суспензии поливи- нилхлорида (ПВХ) с содержанием твердой фазы в исходной суспензии 0,005-0,05, а также на сточных водах производства фторопластов Ф-4 и Ф-4Д, В водной суспензии ПВХ содержались твердые частицы

-

21-240 мкм с произвольным распределением частиц в исходной суспензии. В суспензии встречались и отдельные крупные включения диаметром до 15-Ю3 м (либо 5 скопления более мелких частиц, которые можно было трактовать с точки зрения гидродинамики и разделения как единую частицу).

Пример1.В сгуститель по известному

10 способу (отключен диафрагмовый насос меньшей производительности, тем самым вся система, обеспечивающая движение осадка из трубопровода выгрузки сгущенного осадка и циркуляцию части осадка) пода

15 валась при контрольном времени испытаний 72 ч водная суспензия ПОЛНЕЙ нилхлорида (ПВХ) с ,0025. Выгрузка прекратилась через 41,4 ч непрерывной работы вследствие образования свода осадка.

20 перекрывающего выгрузочное отверстие. При этом эффективность осветления - безразмерная концентрация твердой фазы в осветленной суспензии С0св (вес.%/100%) ° не превышала максимально допустимого

25 предела Сосв , ( доп) в течение 30,6 ч. Среднее значение безразмерной концентрации твердой фазы в сгущенной суспензии Ссгущср составило 0,615. В момент прекращения выгрузки 30 Ссгущ 0,701.

Пример2.В сгуститель с конструктивными показателямиТ с©8гГаЛато Щие со сгустителем по примеру 1, по предлагаемому способу подавалась та же суспензия, При

35 этом производительность по основным импульсам осадка ,143 м /ч, а по дополнительным импульсам осадка Орвц 0,0010 м3/ч, (). Здесь и далее

О-доп - I/I44 - 40QOCH 1/1 W 18Выгрузка осадка -прекратилась через 2,67 ч по причине попадания в устье выгрузочного трубопровода двух крупных кусков осадка - 0,1 м и 0,12-10 м. Это явление в течение короткого времени было ликвидировано принудительной подачей дополнительных импульсов суммарной производительностью 0.0045 м /ч. После воз- й обновления работы с прежним расходом Одоп 0,001 м3/ч прекратилась выгрузка осадка через 36,4 ч вследствие перекрытия выгрузочного отверстия сводом уплотненного осадка. Эффективная работа происходила в течение 26,1 ч (при Сосвср С0свдоп 0,6 5 ). При этом ССугщ.ср. 0,600, а Ссугщ 0,707.

Пример 3. В сгуститель по примеру 2 подавалась та же суспензия. При этом значение Оосн 0,146 м3/ч, ОДОп.0,011 м3/ч, Одоп/0осн 1/13,2.

5

0

Имела место нормальная, эффективная и надежная работа сгустителя; прекращения выгрузки не наблюдалось. Сгущ ср 0,6872, Ссгущ 0,715.

Пример 4. В сгуститель по примеру 2 подавалась та же суспензия. При этом ,147 м3/ч, С1Доп 0,00817 м3/ч,

Qflon./QocH 1 /18,Ссгущ ,696.Ссгущ пр.

0,711. Имела место устойчивая выгрузка осадка и неустойчивое образование свода пробок осадка, разрушавшихся за короткое время самопроизвольно и не препятствующих надежной работе сгустителя.

ПримгерБ. В сгуститель по примеру 2 подавалась та же суспензия при ,143 м3/ч, ,0715 м3/ч, 0Доп/Оосн 1/2. Имеет место надежная выгрузка осадка до концентрации ССгущ 0,7026. Для обеспечения этого необходимо в 2 раза уменьшить производительность. Для выработки дополнительных импульсов осадка низкой частоты потребовались значительные, в 4,5 раза большие по сравнению с примером 4, затраты энергии.

Пример 6. В тот же сгуститель как по примеру 2 подавалась суспензия с Сисх.0,005 по предлагаемому способу, ,146 м3/ч, ,0111 м3/ч, Одоп/0осн 1 /13,2. Имела место нормальная и надежная работа сгустителя, прекращения выгрузки осадка не наблюдалось. Сосв.,36-10 4, Ссгущ ср 0,124,

Пример. В сгуститель по примеру 2 подавалась та же суспензия с ,05. По предлагаемому способу ,146 м3/ч, ,0111 , 0Доп/Оосн 1/13,2. Имела место нормальная и надежная работа сгустителя. Прекращения выгрузки не происходит, Сосв.,98-10 4 (Сосвдоп.И - ) ССгущ.,7011, Ссгущ 0,7201,

ПримерЗ. В тот же сгуститель

подается суспензия сточных вод фторопластов Ф-4 и Ф-4Д, При этом ,146м3/ч, ,0111 м3/ч, Одоп/0осн 1/13,2, Имела место нормальная и надежная работа сгустителя. Прекращения выгрузки не происходит Сосв.,, ССгущср. 0,301, Ссгущ 0,307.

Использование предлагаемого способа поможет в значительной мере устранить угрозу забивки выгрузочного трубопровода

осадка пробками осадка, образование свода над выгрузочным отверстием, устранить забивку двумя или несколькими крупными кусками твердой фазы и повысить степень сгущения осадка.

Формула изобретения

Способ выгрузки осадка из сгустителя, включающий вывод сгущенного осадка через выгрузочный трубопровод и линию выгрузки осадка с низкочастотным

пульсатором, отличающийся тем, что, с целью повышения надежности в работе сгустителя и эффективности сгущения в нем осадка, осадок периодически направляют на линию рециркуляции осадка с низкочастотным пульсатором, соединенную с выгрузочным трубопроводом и имеющую направление, противоположное линии выгрузки осадка, причем соотношение расходов осадка выгружаемого по линии

рециркуляции и основной линии, составляет

Орец 11

QOCH1810

I

Bt ffl & ЧХ1

Ј

| Касаткин А.Г | |||

| Основные процессы и аппараты химической технологии М : Химия, 1971, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Патент США № 3930999, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1992-08-15—Публикация

1990-10-29—Подача