Изобретение относится к машиностроению, приборостроению и может быть использовано в области механической обработки при изготовлении прецизионных, металлических прутков с малой конусностью,

Цель изобретения является расширение технологических -возможностей за счет увеличения длины конусности а также повышение качества поверхности и точности прутков.

Сущность способа состоит в волочении прутка с увеличивающейся температурой к свободному концу его.

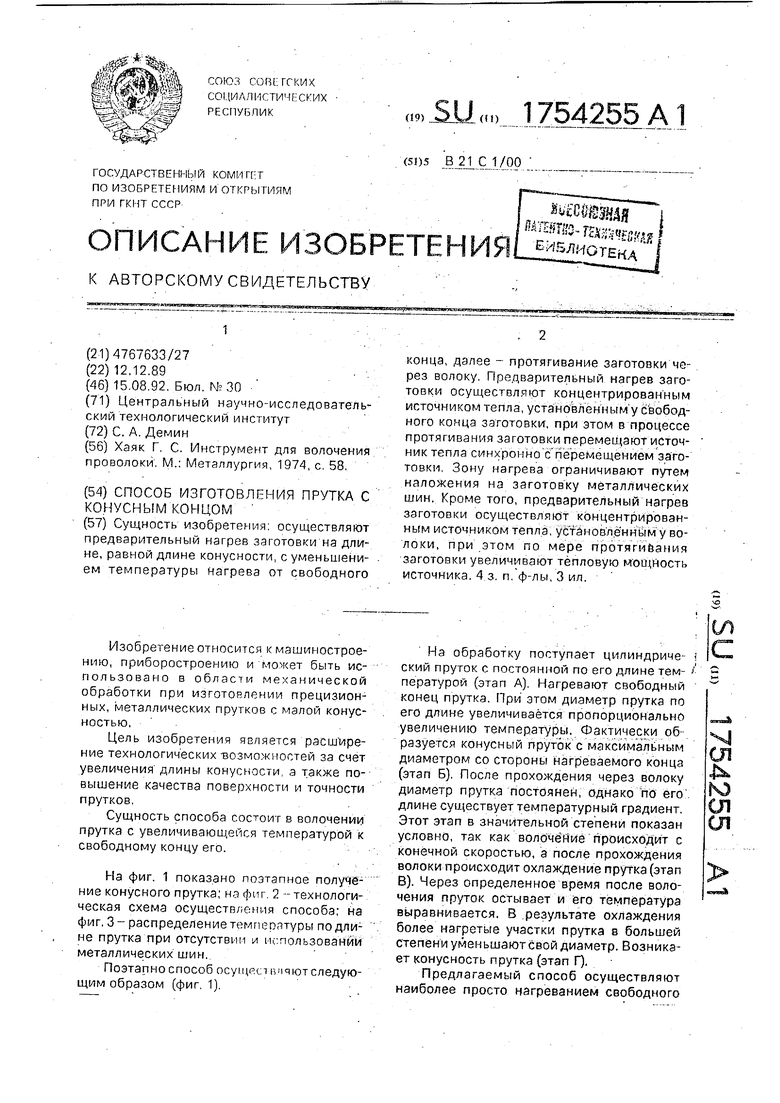

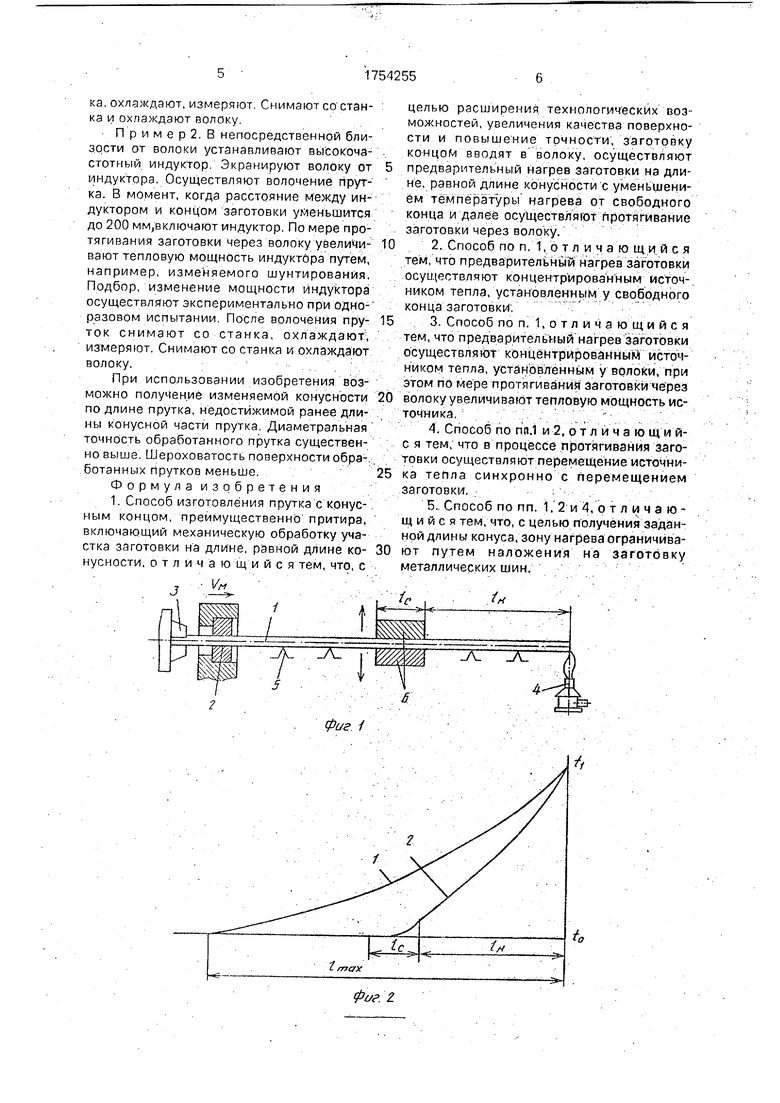

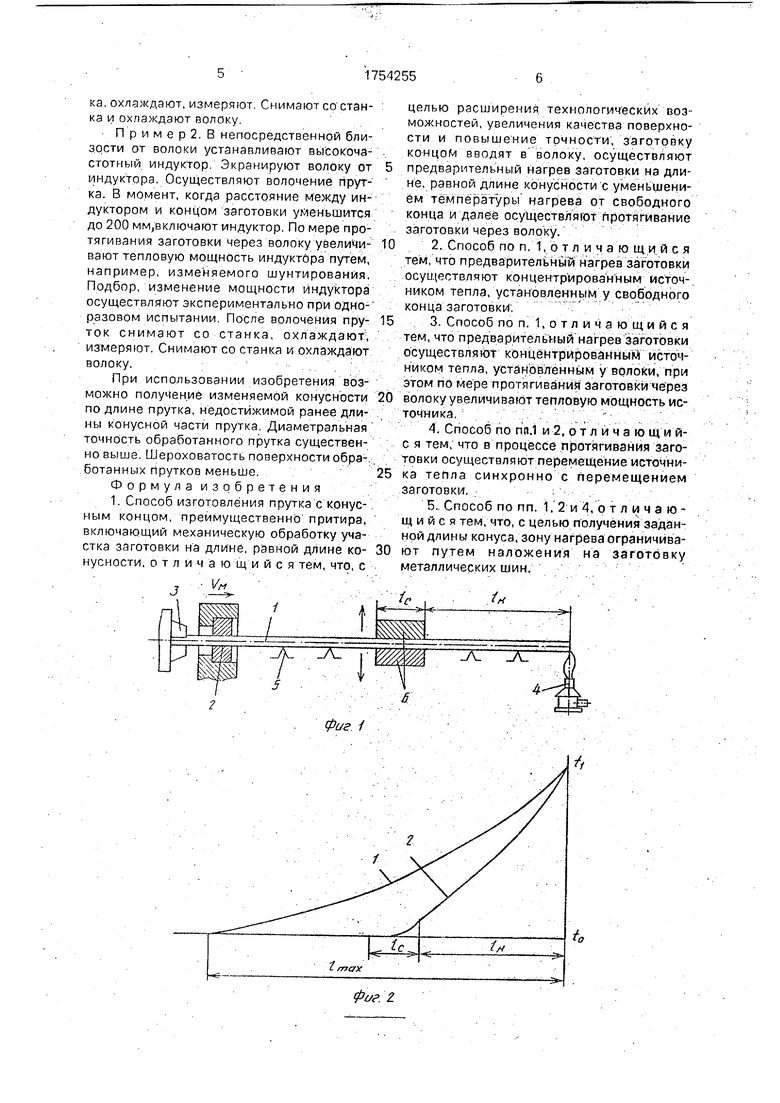

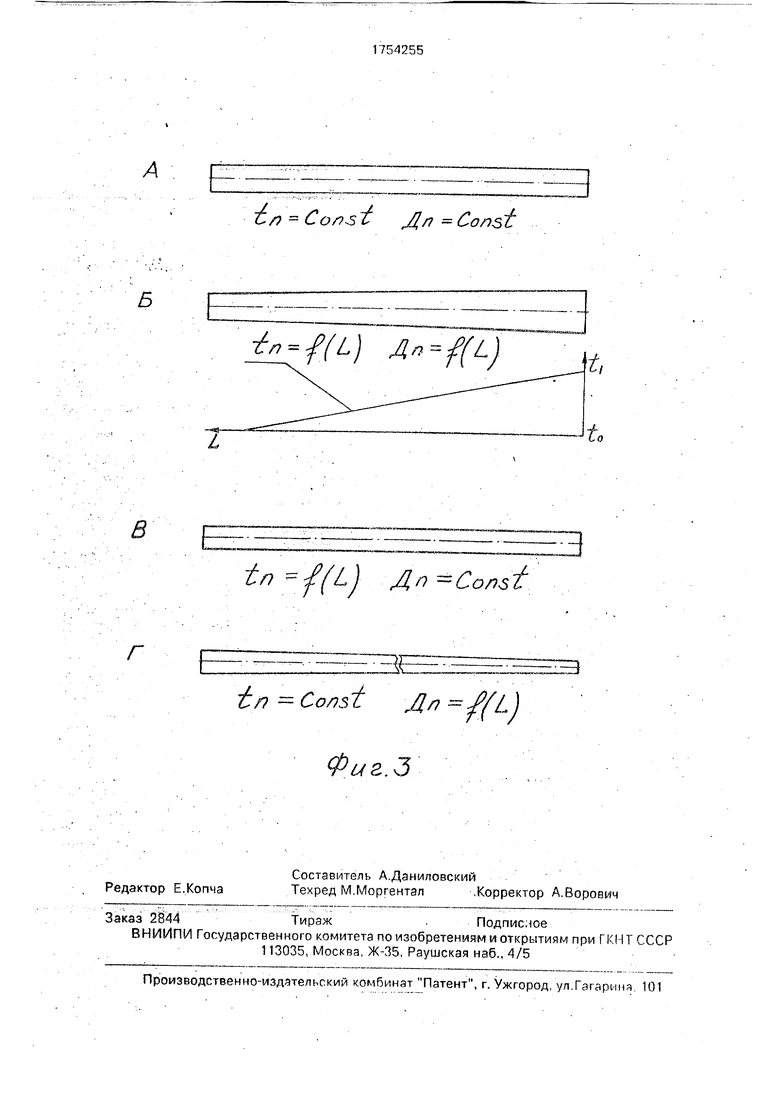

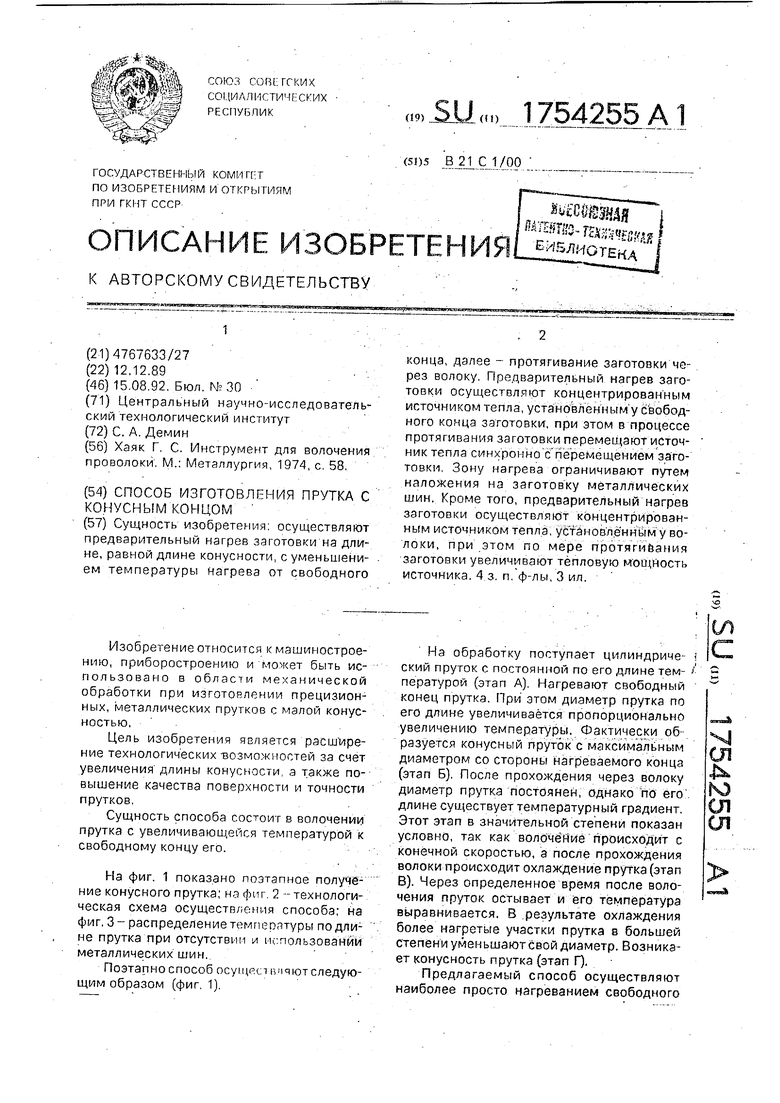

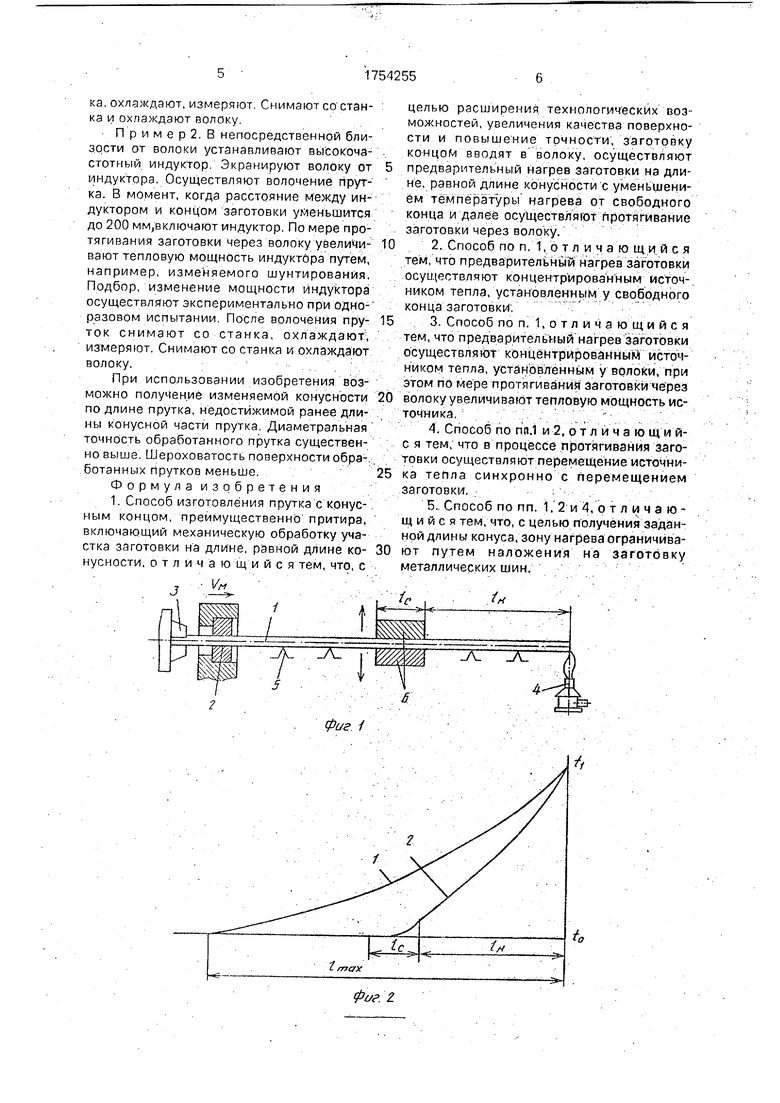

На фиг. 1 показано поэтапное получение конусного прутка; на фиг 2 -технологическая схема осуществления способа; на фиг. 3- распределение темпеоатуры подлине прутка при отсутствии и iu пользовании металлических шин.

Поэтапно способ осущрс т ьняют следующим образом (фиг 1)

На обработку поступает цилиндриче ский пруток с постоянной по его длине температурой (этап А). Нагревают свободный конец прутка. При зтом диаметр прутка по его длине увеличивается пропорционально увеличению температуры. Фактически образуется конусный пруток с максимальным диаметром со стороны нагреваемого конца (этап Б). После прохождения через волоку диаметр прутка постоянен, однако по его длине существует температурный градиент. Этот этап в значительной степени показан условно, так как волоче Ние происходит с конечной скоростью, а после прохождения волоки происходит охлаждение прутка (этап В). Через определенное время после волочения пруток остывает и его температура выравнивается. В результате охлаждения более нагретые участки прутка в большей степени уменьшаютсвой диаметр. Возникает конусность прутка (этап Г)Предлагаемый способ осуществляют наиболее просто нагреванием свободного

01

конца заготовки концентрированным источником тепла (фиг 2)

Заостренный конец заготовки 1 пропускают через волоку 2 и закрепляют в пзтро- не 3. Свободный конец заготовки 1 нагревают газовой горелкой 4 Заготовку 1 устанавливают на термоизолирующих опорах 5. При необходимости ограничить длину конуса металлические /медные) шины 6 (показаны условно) плотно поджимают к заготовке на заданном расстоянии от свободного конца.

Использование именно концентрированных источников тепла {газовые горелки и др.) обосновывается существенным упрощением аналитического расчета необходимого температурного поля по длине заготовки в зависимости от требуемой формы конуса. В случае использования концентрированного источника тепла возможно аналитическое решение даже общей задачи нахождения мощности, времени работы тепловых источников, тепловых стоков в зависимости от требуемой формы конуса.

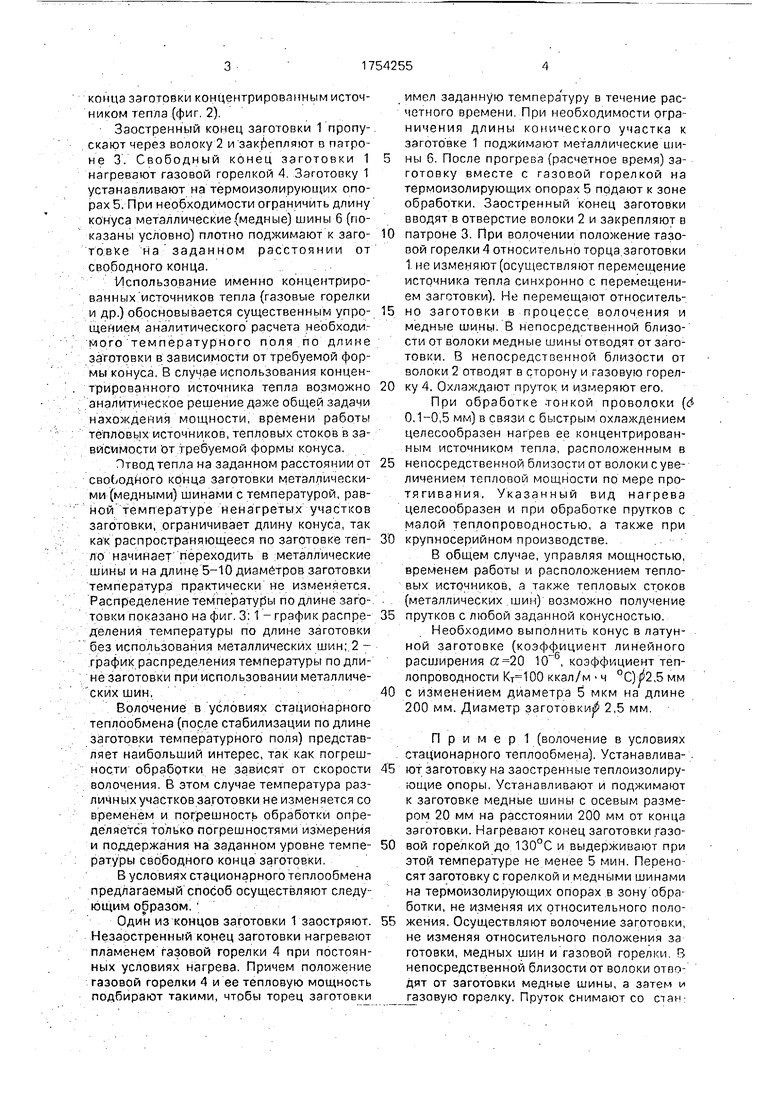

Итвод тепла на заданном расстоянии от свободного конца заготовки металлическими (медными) шинами с температурой, равной температуре ненагретых участков заготовки, ограничивает длину конуса, так как распространяющееся по заготовке геп- ло начинает переходить в металлические шины и на длине 5-10 диаметров заготовки температура практически не изменяется. Распределение температуры по длине заготовки показано на фиг. 3:1 - график распределения температуры по длине заготовки без использования металлических шин; 2 - график распределения температуры по длине заготовки при использовании металлических шин,

Волочение в условиях стационарного теплообмена (после стабилизации по длине заготовки температурного поля) представляет наибольший интерес, так как погрешности обработки не зависят от скорости волочения. В этом случае температура различных участков заготовки не изменяется со временем и погрешность обработки определяется только погрешностями измерения и поддержания на заданном уровне температуры свободного конца заготовки.

В условиях стационарного теплообмена предлагаемый способ осуществляют следующим образом,

Один из концов заготовки 1 заостряют. Незаостренный конец заготовки нагревают пламенем газовой горелки 4 при постоянных условиях нагрева. Причем положение газовой горелки 4 и ее тепловую мощность подбирают такими, чтобы торец заготовки

имел заданную температуру в течение расчетного времени При необходимости ограничения длины конического участка к заготовке 1 поджимают металлические шины 6. После прогрева (расчетное время) заготовку вместе с газовой горелкой на термоизолирующих опорах 5 подают к зоне обработки. Заостренный конец заготовки вводят в отверстие волоки 2 и закрепляют в

патроне 3. При волочении положение газовой горелки 4 относительно торца заготовки 1 не изменяют (осуществляют перемещение источника тепла синхронно с перемещением заготовки). Не перемещают относительно заготовки в процессе волочения и медные шины. В непосредственной близости от волоки медные шины отводят от заготовки. В непосредственной близости от волоки 2 отводят в сторону и газовую горелку 4. Охлаждают пруток и измеряют его,

При обработке .тонкой проволоки (d 0.1-0,5 мм) в связи с быстрым охлаждением целесообразен нагрев ее концентрированным источником тепла, расположенным в

непосредственной близости от волоки с увеличением тепловой мощности по мере протягивания, Указанный вид нагрева целесообразен и при обработке прутков с малой теплопроводностью, а также при

крупносерийном производстве.

В общем случае, управляя мощностью, временем работы и расположением тепловых источников, а также тепловых стоков (металлических шин) возможно получение

прутков с любой заданной конусностью.

Необходимо выполнить конус в латунной заготовке (коэффициент линейного расширения а 20 , коэффициент теплопроводности ккал/м ч °С)2,5 мм

с изменением диаметра 5 мкм на длине 200 мм. Диаметр заготовки 2,5 мм

П р и м е р 1 (волочение в условиях стационарного теплообмена). Устэнавливают заготовку на заостренные теплоизолирующие опоры. Устанавливают и поджимают к заготовке медные шины с осевым размером 20 мм на расстоянии 200 мм от конца заготовки. Нагревают конец заготовки газовой горелкой до 130°С и выдерживают при этой температуре не менее 5 мин. Переносят заготовку с горелкой и медными шинами на термоизолирующих опорах в зону обра ботки, не изменяя их относительного положения. Осуществляют волочение заготовки, не изменяя относительного положения за готовки, медных шин и газовой горелки В непосредственной близости от волоки отводят от заготовки медные шины, а затем и газовую горелку. Пруток снимают со стан

ка охлаждают, измеряют Снимают со станка и охпаждэют волоку

П р и м е р 2 В непосредственной близости от волоки устанавливают высокочастотный индуктор Экранируют волоку от индуктора Осуществляют волочение прутка В момент, когда расстояние между индуктором и концом заготовки уменьшится до 200 мм,включают индуктор По мере протягивания заготовки через волоку увеличи- вают тепловую мощность индуктора путем, например, изменяемого шунтирования Подбор изменение мощности индуктора осуществляют экспериментально при одноразовом испытании После волочения пру- ток снимают со станка, охлаждают, измеряют Снимают со станкя и охлаждают волоку

При использовании изобретения возможно получение изменяемой конусности по длине прутка, недостижимой ранее длины конусной части прутка Диаметральная точность обработанного прутка существенно выше Шероховатость поверхности обработанных прутков меньше

Формула изобретения

1 Способ изготовления прутка с конусным концом, преимущественно притира, включающий механическую обработку участка заготовки на длине, равной длине ко- нусности, отличающийся тем, что, с

VM

целью расширения технологических возможностей, увеличения качества поверхности и повышение точности, заготовку концом вводят в волоку, осуществляют предварительный нагрев заготовки на длине, равной длине конусности с уменьшением температуры нагрева от свободного конца и далее осуществляют протягивание заготовки через волоку.

2. Способ поп 1,отличающийся тем, что предварительный нагрев заготовки осуществляют концентрированным источником тепла, установленным у свободного конца заготовки

3 Способ поп. 1,отличающийся тем, что предварительный нагрев заготовки осуществляют концентрированным источником тепла, установленным у волоки, при этом по мере протягивания заготовки через волоку увеличивают тепловую мощность источника

4. Способ по пп.1 и2,отличающий- с я тем, что в процессе протягивания заготовки осуществляют перемещение источника тепла синхронно с перемещением заготовки.

5 Способ по пп. 1.2и 4, отличающий с я тем, что, с целью получения заданной длины конуса, зону нагрева ограничивают путем наложения на заготовку металлических шин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ И СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ПРОВОЛОКИ ИЗ СПЛАВА СИСТЕМЫ НИКЕЛЬ-ТИТАН С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2013 |

|

RU2536614C2 |

| Способ многократного волочения изделий с электроконтактным нагревом и изделие, изготовленное таким способом | 2019 |

|

RU2707054C1 |

| СПОСОБ ВОЛОЧЕНИЯ ЗАГОТОВОК КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2004 |

|

RU2252091C1 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЙ НИКЕЛИД-ТИТАНОВОЙ ПРОВОЛОКИ | 2012 |

|

RU2502823C1 |

| Способ подготовки поверхности нержавеющих и жаропрочных сталей к обработке резанием | 1984 |

|

SU1250395A1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСТРАКЦИЕЙ РАСПЛАВА | 1994 |

|

RU2061583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2014 |

|

RU2561564C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| Способ определения размеров деформирующего канала рабочей волоки одного из переходов при многократном волочении пруткового материала | 1989 |

|

SU1733146A1 |

Сущность изобретения осуществляют предварительный нагрев заготовки на длине, равной длине конусности, с уменьшением температуры нагрева от свободного конца, далее - протягивание заготовки через волоку. Предварительный нагрев заготовки осуществляют концентрированным источником тепла, установленным у свободного конца заготовки, при этом в процессе протягивания заготовки перемещают источник тепла синхронно с перемещением заготовки. Зону нагрева ограничивают путем наложения на заготовку металлических шин. Кроме того, предварительный нагрев заготовки осуществляют концентрированным источником тепла, установленным у волоки, при этом по мере протягивания заготовки увеличивают тепловую мощность источника. 4 з. п. ф-лы, 3 ил.

фиг Z

А

с я - Солзь Л/i Const

ta-f(L) (L)

tn (LJ Дп Cons i

Г

tn Const Дп /(Lj

Фиг.З

t,

зе

| Хаяк Г | |||

| С | |||

| Инструмент для волочения проволоки | |||

| М.: Металлургия, 1974, с 58. |

Авторы

Даты

1992-08-15—Публикация

1989-12-12—Подача