Изобретение относится к обработке металлов давлением, в частности к способам оценки деформируемости металлов при волочении, и может быть использовано в производстве проволоки, прутков и труб при построении рациональных маршрутов волочения.

Известен способ количественной оценки деформируемости металлов при волочении, включающий последовательное протягивание металла через волоки при различных степенях деформации с записью силы волочения на диаграмму определение по результатам записи зависимости силы волочения от степени деформации, механические испытания протянутых образцов на растяжение, определение зависимости предела текучести при растяжении от степени предварительной деформации, определение коэффициента запаса прочности по значениям предела текучести и напряжения волочения и его зависимости от степени предшествующей деформации для различных значений единичной степени деформации и определение предельно допустимой единичной степени деформации металла в зависимости от степени предшествующей деформации при минимально допустимом заданном значении коэффициента запаса прочности переднего конца при волочении, по которой далее определяют диаметр рабочего канала волоки.

Особенностью известного способа является необходимость проведения большого объема лабораторных испытаний для определения ряда зависимостей параметров процесса и установления корреляции между ними с целью определения предельно допустимой единичной степени деформации металла в зависимости от степени

vj

CJ СА)

Ј Os

предшествующей деформации при заданном значении коэффициента запаса прочности переднего конца при волочении, Это снижает точность определения размеров рабочего канала волоки. Кроме того, высо- кая трудоемкость метода не позволяет при- менять его для целей оперативного изменения маршрута волочения при изменении свойств заготовок от партии к партии.

Наиболее близким к предлагаемому яв- ляется способ определения размеров рабочего канала волоки данного перехода при многократном волочении пруткового материала, предусматривающий протягивание через волоку испытательного образца кони- ческой формы с увеличивающейся степенью деформации в момент разрыва образца.

Недостатком известного способа является выполнение образца конической формы, которое не обеспечивает стабильности его свойств по длине. Кроме того, влияние жесткого конического заднего конца на силовые параметры .процесса неидентично влиянию жесткого цилиндрического заднего конца в реальном волочении. В процессе испытаний не определяется текущее значение степени деформации металла, Все это вносит погрешности в определение предельной степени деформации металла при волочении и исключает возможность точно- го определения номинальной (при заданном значении коэффициента запаса прочности переднего конца) величины степени деформации, а следовательно, и диаметра рабочего канала волоки, и построения рационального ряда переходов.

Цель изобретения - повышение точности определения размеров рабочего канала волоки.

Поставленная цель достигается тем, что согласно способу определения размеров рабочего канала волоки данного перехода при многократном волочении прутков, содержащему протягивание испытательного образца через волоку с увеличивающейся степенью деформации до его разрыва, запись текущего значения силы волочения в процессе протягивания и фиксацию предельной степени деформации в момент разрыва образца, в качестве испытательного образца используют цилиндрический пруток с диаметром, равным диаметру начала обжимного участка волоки данного перехода, который протягивают через испытательную волоку, рабочий канал которой по мере протягивания прутка плавно уменьшают, при этом при протягивании одновременно с записью силы волочения регистрируют соответствующие значения степени деформации, далее с учетом заданного

коэффициента запаса определяют значение номинальной силы волочения и соответствующее ей значение номинальной степени деформации, с учетом которого определяют диаметр конца обжимного участка волоки данного перехода,

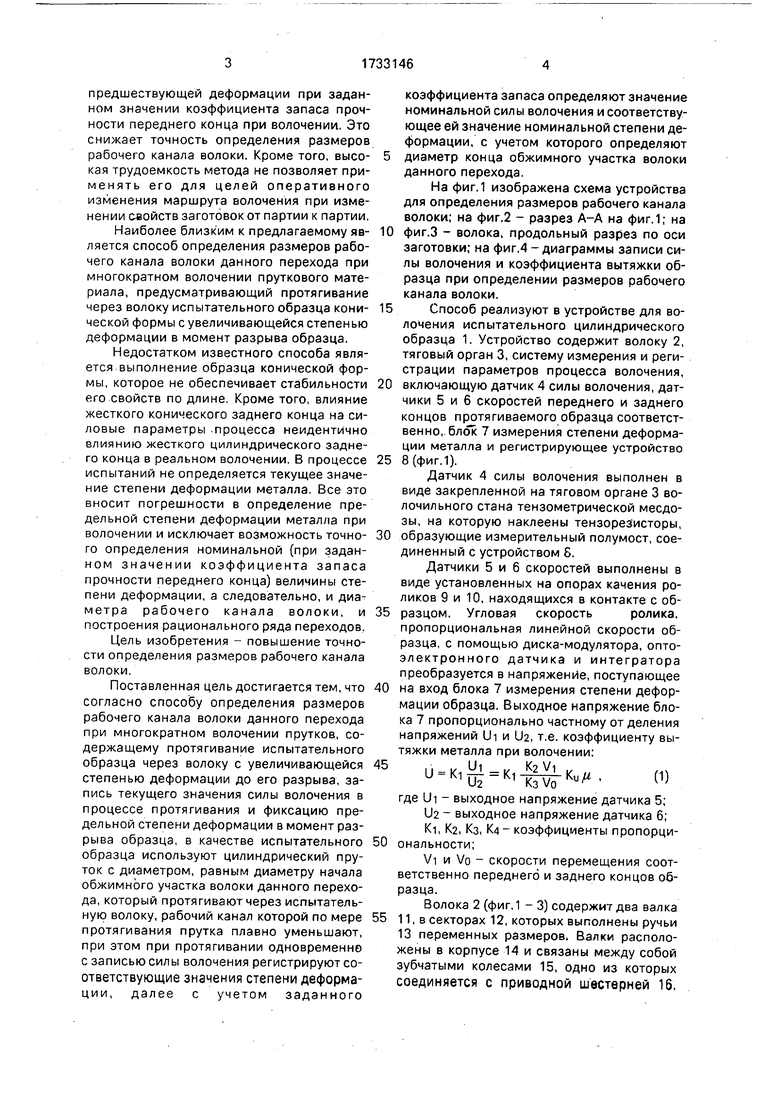

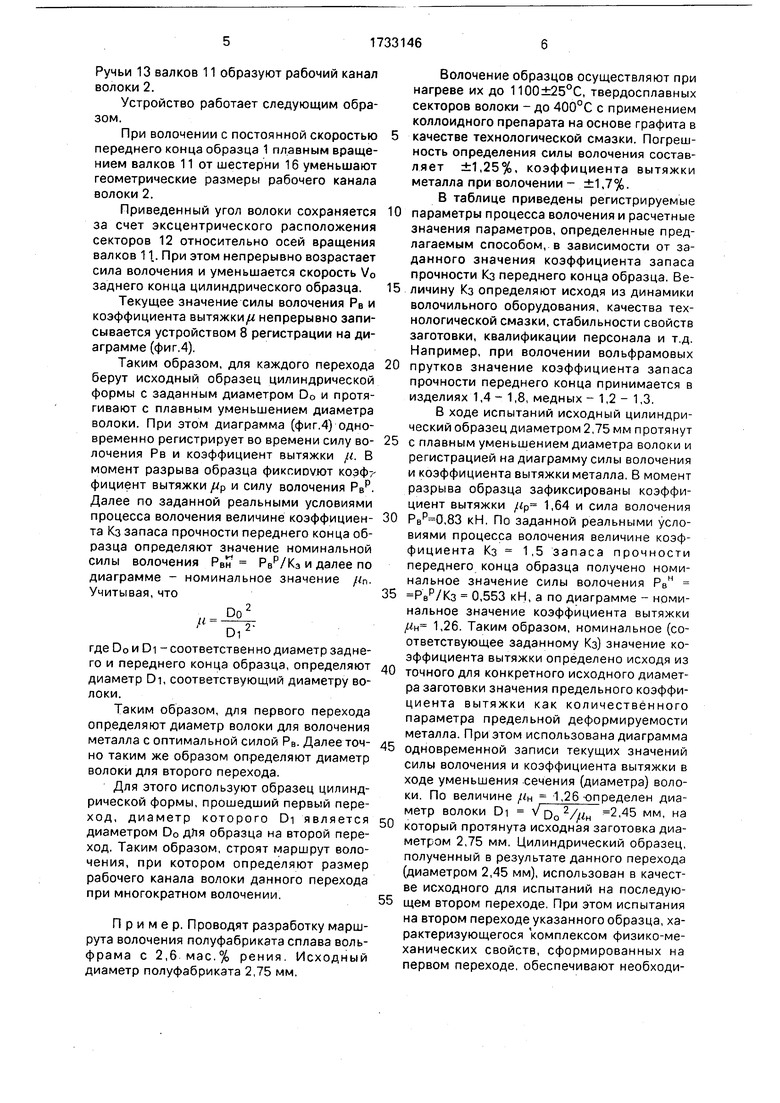

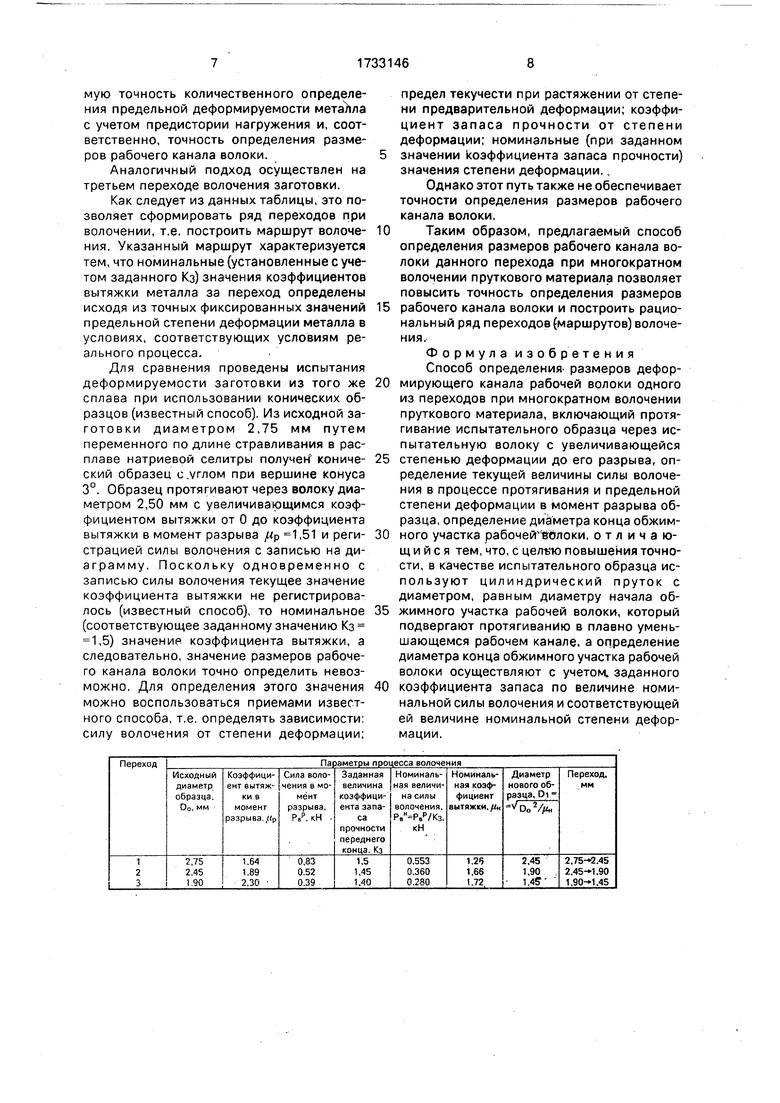

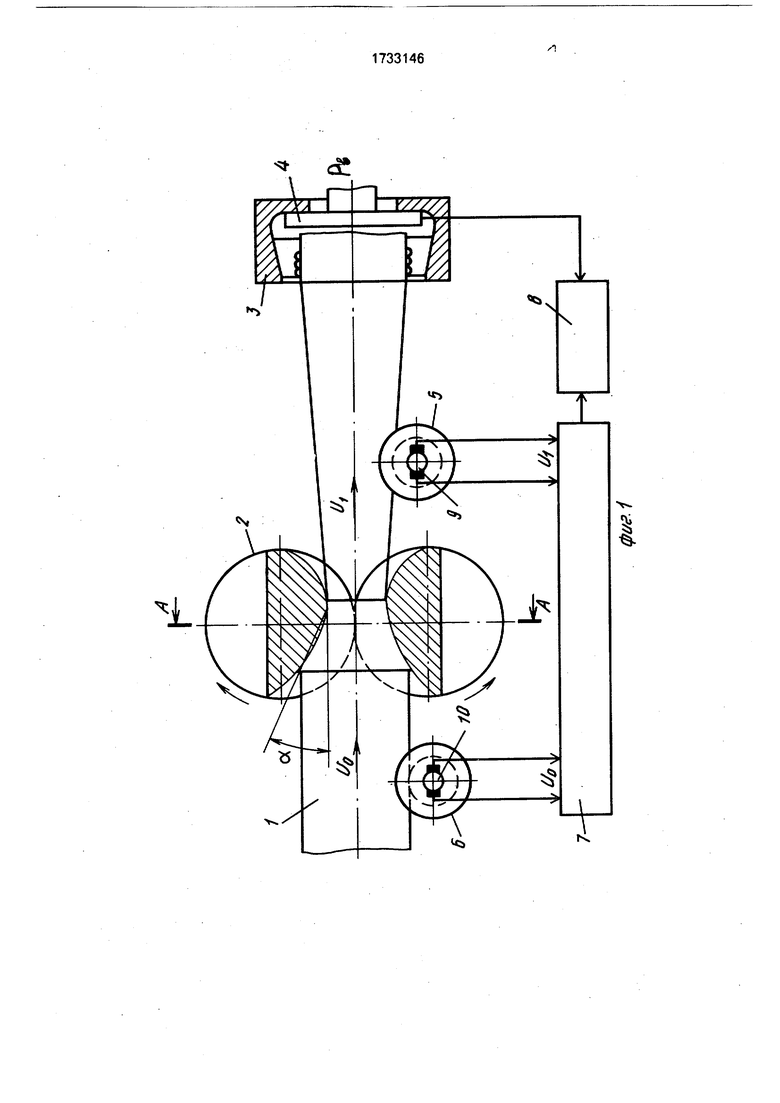

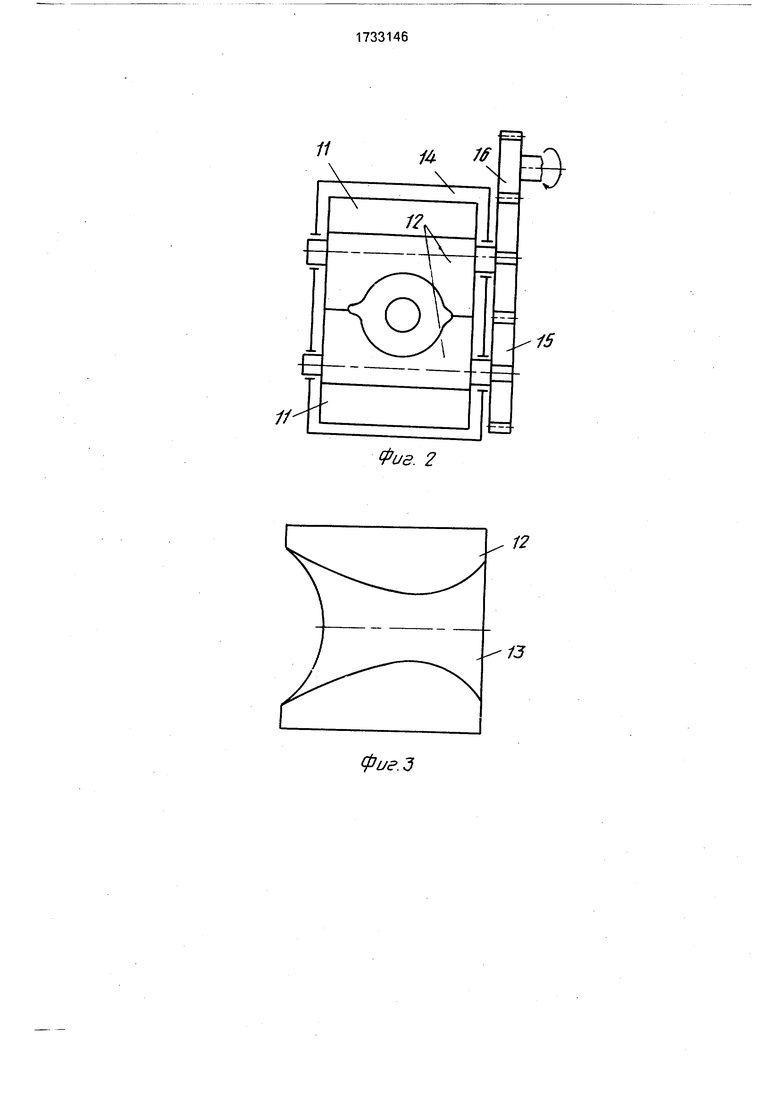

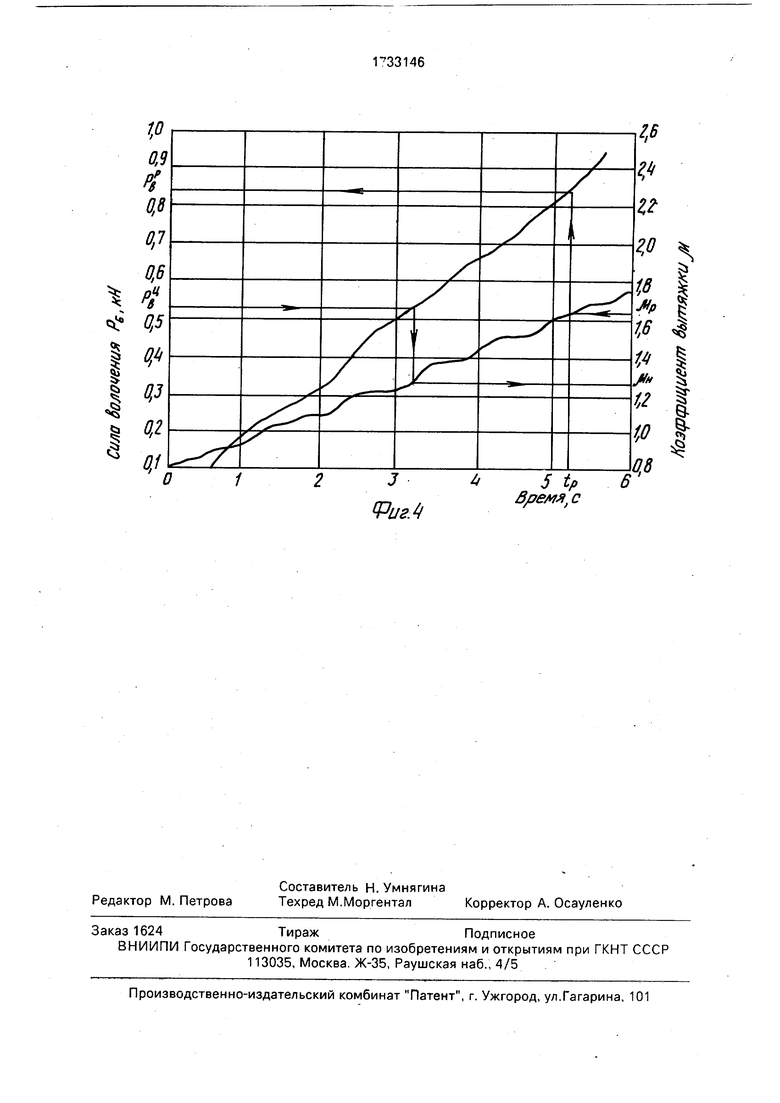

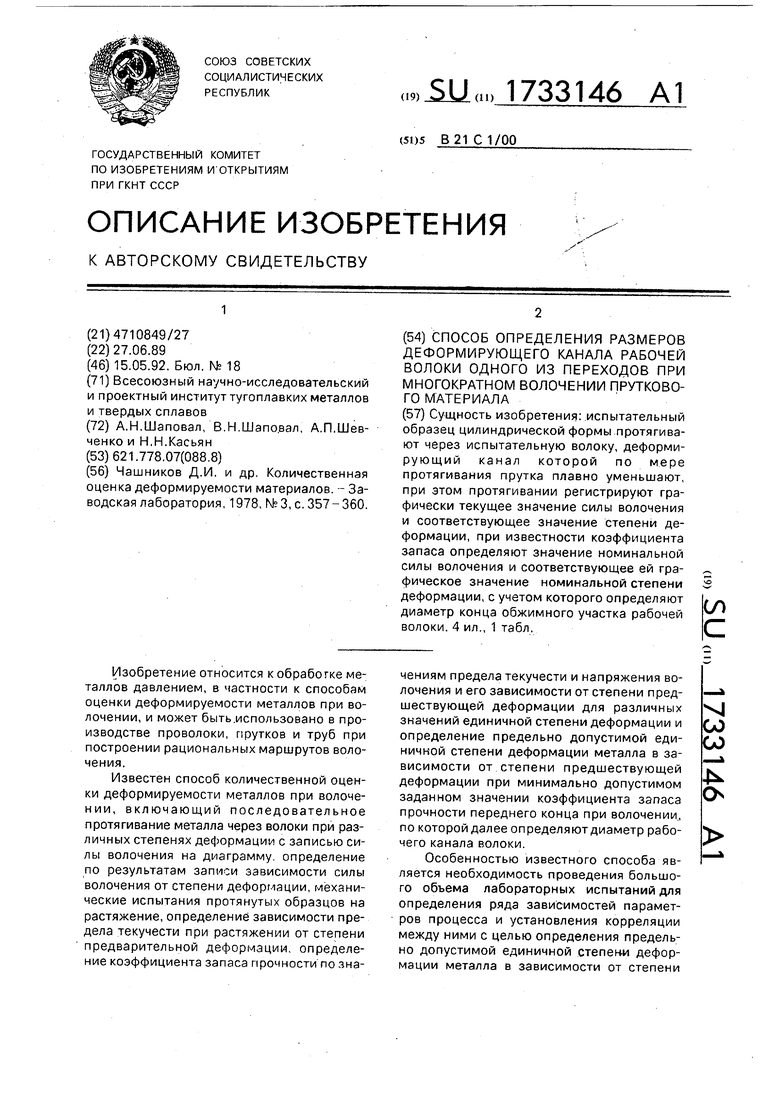

На фиг.1 изображена схема устройства для определения размеров рабочего канала волоки; на фиг.2 - разрез А-А на фиг.1; на фиг.З - волока, продольный разрез по оси заготовки; на фиг.4 - диаграммы записи силы волочения и коэффициента вытяжки образца при определении размеров рабочего канала волоки.

Способ реализуют в устройстве для волочения испытательного цилиндрического образца 1. Устройство содержит волоку 2, тяговый орган 3, систему измерения и регистрации параметров процесса волочения, включающую датчик 4 силы волочения, датчики 5 и 6 скоростей переднего и заднего концов протягиваемого образца соответственно, блок 7 измерения степени деформации металла и регистрирующее устройство 8(фиг,1).

Датчик 4 силы волочения выполнен в виде закрепленной на тяговом органе 3 волочильного стана тензометрической месдо- зы, на которую наклеены тензорез исторы, образующие измерительный полумост, соединенный с устройством 6.

Датчики 5 и 6 скоростей выполнены в виде установленных на опорах качения роликов 9 и 10, находящихся в контакте с образцом. Угловая скоростьролика, пропорциональная линейной скорости образца, с помощью диска-модулятора, опто- электронного датчика и интегратора преобразуется в напряжение, поступающее на вход блока 7 измерения степени деформации образца. Выходное напряжение блока 7 пропорционально частному от деления напряжений Lh и U2, т.е. коэффициенту вытяжки металла при волочении: K2Vt

U-KiЈ K,

Кц,М

О)

K3V0 где Ui - выходное напряжение датчика 5;

U2 - выходное напряжение датчика 6;

Ki, K2, Кз, К4 коэффициенты пропорциональности;

Vi и Vo - скорости перемещения соответственно переднего и заднего концов образца.

Волока 2 (фиг.1 - 3) содержит два валка 11, в секторах 12, которых выполнены ручьи 13 переменных размеров, Валки расположены в корпусе 14 и связаны между собой зубчатыми колесами 15, одно из которых соединяется с приводной шестерней 16.

Ручьи 13 валков 11 образуют рабочий канал волоки 2.

Устройство работает следующим образом.

При волочении с постоянной скоростью переднего конца образца 1 плавным вращением валков 11 от шестерни 16 уменьшают геометрические размеры рабочего канала волоки 2.

Приведенный угол волоки сохраняется за счет эксцентрического расположения секторов 12 относительно осей вращения валков 11. При этом непрерывно возрастает сила волочения и уменьшается скорость V0 заднего конца цилиндрического образца.

Текущее значение силы волочения Рв и коэффициента вытяжки/г непрерывно записывается устройством 8 регистрации на диаграмме (фиг.4).

Таким образом, для каждого перехода берут исходный образец цилиндрической формы с заданным диаметром D0 и протягивают с плавным уменьшением диаметра волоки. При этом диаграмма (фиг.4) одновременно регистрирует во времени силу волочения Рв и коэффициент вытяжки /л В момент разрыва образца фикг.иоуют фициент вытяжки//р и силу волочения Рвр. Далее по заданной реальными условиями процесса волочения величине коэффициента Кз запаса прочности переднего конца образца определяют значение номинальной силы волочения PBtT Рвр/Кэ и далее по диаграмме - номинальное значение /in. Учитывая,что

.ч

Do Di:

где D0nDi -соответствен но диаметр зад него и переднего конца образца, определяют диаметр DI, соответствующий диаметру волоки.

Таким образом, для первого перехода определяют диаметр волоки для волочения металла с оптимальной силой Рв. Далее точно таким же образом определяют диаметр волоки для второго перехода.

Для этого используют образец цилиндрической формы, прошедший первый переход, диаметр которого DI является диаметром D0 для образца на второй переход. Таким образом, строят маршрут волочения, при котором определяют размер рабочего канала волоки данного перехода при многократном волочении.

Пример. Проводят разработку маршрута волочения полуфабриката сплава вольфрама с 2,6 мас.% рения Исходный диаметр полуфабриката 2,75 мм.

Волочение образцов осуществляют при нагреве их до 1100±25°С, твердосплавных секторов волоки - до 400°С с применением коллоидного препарата на основе графита в

качестве технологической смазки. Погрешность определения силы волочения составляет ±1,25%, коэффициента вытяжки металла при волочении - ±1,7%.

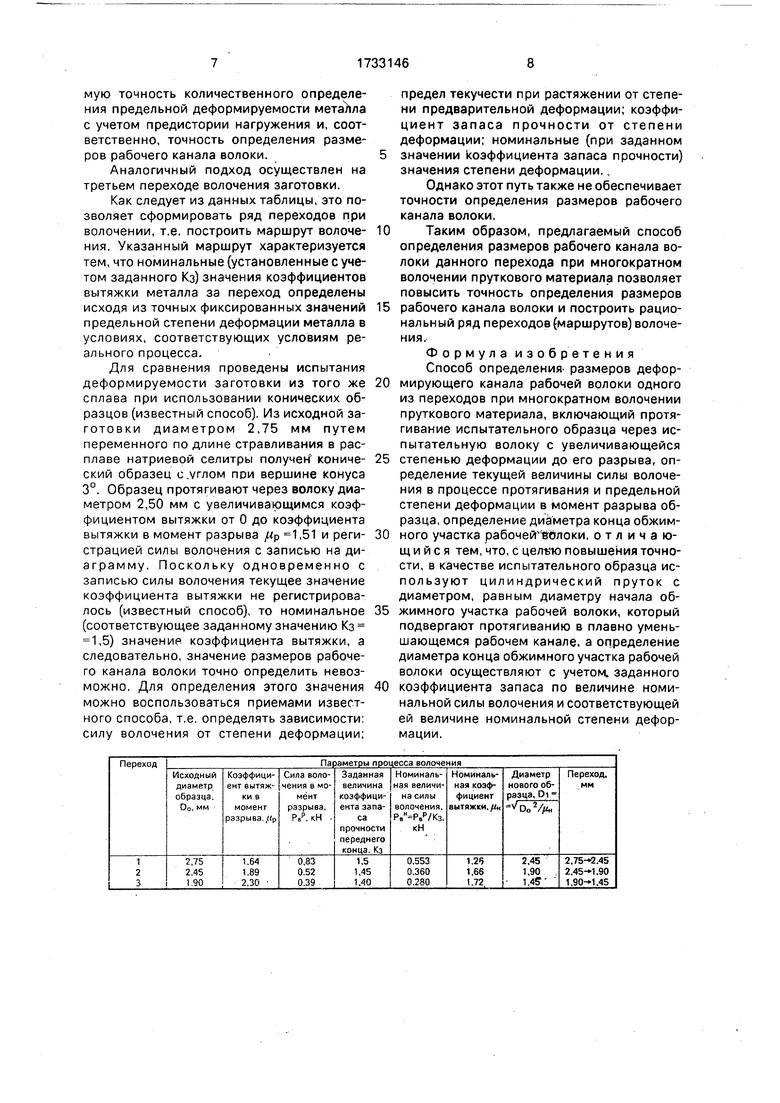

В таблице приведены регистрируемые

параметры процесса волочения и расчетные значения параметров, определенные предлагаемым способом, в зависимости от заданного значения коэффициента запаса прочности Кз переднего конца образца. Величину Кз определяют исходя из динамики волочильного оборудования, качества технологической смазки, стабильности свойств заготовки, квалификации персонала и т.д. Например, при волочении вольфрамовых

прутков значение коэффициента запаса прочности переднего конца принимается в изделиях 1,4 - 1,8, медных -1,2-1,3.

В ходе испытаний исходный цилиндрический образец диаметром 2,75 мм протянут

с плавным уменьшением диаметра волоки и регистрацией на диаграмму силы волочения и коэффициента вытяжки металла. В момент разрыва образца зафиксированы коэффициент вытяжки /гр 1,64 и сила волочения

,83 кН. По заданной реальными условиями процесса волочения величине коэффициента Кз 1,5 запаса прочности переднего конца образца получено номинальное значение силы волочения Рвн

Рвр/Кз 0,553 кН, а по диаграмме - номинальное значение коэффициента вытяжки /и 1,26. Таким образом, номинальное (соответствующее заданному Кз) значение коэффициента вытяжки определено исходя из

точного для конкретного исходного диаметра заготовки значения предельного коэффициента вытяжки как количественного параметра предельной деформируемости металла. При этом использована диаграмма

одновременной записи текущих значений силы волочения и коэффициента вытяжки в ходе уменьшения сечения (диаметра) волоки. По величине fiH 1,26 определен диаметр волоки DI V QO 2///н 2,45 мм, на

который протянута исходная заготовка диаметром 2,75 мм. Цилиндрический образец, полученный в результате данного перехода (диаметром 2,45 мм), использован в качестве исходного для испытаний на последующем втором переходе. При этом испытания на втором переходе указанного образца, характеризующегося комплексом физико-механических свойств, сформированных на первом переходе, обеспечивают необходимую точность количественного определения предельной деформируемости металла с учетом предистории нагружения и, соответственно, точность определения размеров рабочего канала волоки.

Аналогичный подход осуществлен на третьем переходе волочения заготовки.

Как следует из данных таблицы, это позволяет сформировать ряд переходов при волочении, т.е. построить маршрут волоче- ния. Указанный маршрут характеризуется тем, что номинальные (установленные с учетом заданного Кз) значения коэффициентов вытяжки металла за переход определены исходя из точных фиксированных значений предельной степени деформации металла в условиях, соответствующих условиям реального процесса.

Для сравнения проведены испытания деформируемости заготовки из того же сплава при использовании конических образцов (известный способ). Из исходной заготовки диаметром 2,75 мм путем переменного по длине стравливания в расплаве натриевой селитры получен кониче- ский образец с.углом пои вершине конуса 3°. Образец протягивают через волоку диаметром 2,50 мм с увеличивающимся коэффициентом вытяжки от 0 до коэффициента вытяжки в момент разрыва /ир 1,51 и реги- страцией силы волочения с записью на диаграмму. Поскольку одновременно с записью силы волочения текущее значение коэффициента вытяжки не регистрировалось (известный способ), то номинальное (соответствующее заданному значению Кз 1,5) значение коэффициента вытяжки, а следовательно, значение размеров рабочего канала волоки точно определить невозможно. Для определения этого значения можно воспользоваться приемами известного способа, т.е. определять зависимости: силу волочения от степени деформации;

предел текучести при растяжении от степени предварительной деформации; коэффициент запаса прочности от степени деформации; номинальные (при заданном значении коэффициента запаса прочности) значения степени деформации. ч

Однако этот путь также не обеспечивает точности определения размеров рабочего канала волоки.

Таким образом, предлагаемый способ определения размеров рабочего канала волоки данного перехода при многократном волочении пруткового материала позволяет повысить точность определения размеров рабочего канала волоки и построить рациональный ряд переходов (маршрутов) волочения.

Формула изобретения

Способ определения размеров деформирующего канала рабочей волоки одного из переходов при многократном волочении пруткового материала, включающий протягивание испытательного образца через испытательную волоку с увеличивающейся степенью деформации до его разрыва, определение текущей величины силы волочения в процессе протягивания и предельной степени деформации в момент разрыва образца, определение диа метра конца обжимного участка рабочей ВФлоки, отличающийся тем, что, с цельто повышения точности, в качестве испытательного образца используют цилиндрический пруток с диаметром, равным диаметру начала обжимного участка рабочей волоки, который подвергают протягиванию в плавно уменьшающемся рабочем канале, а определение диаметра конца обжимного участка рабочей волоки осуществляют с учетом, заданного коэффициента запаса по величине номинальной силы волочения и соответствующей ей величине номинальной степени деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Непрерывный стан для деформированияМЕТАллА ВОлОчЕНиЕМ и пРОТАлКиВАНиЕМ | 1978 |

|

SU801930A1 |

| Устройство для волочения проволоки | 1978 |

|

SU697220A1 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| Волока | 1987 |

|

SU1445833A1 |

| Устройство для волочения проволоки | 1979 |

|

SU869899A2 |

| Волочильный стан | 1977 |

|

SU685379A2 |

| Волочильный стан | 1979 |

|

SU806193A2 |

| Способ производства проволоки | 1984 |

|

SU1243859A1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОЖИЛЬНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2014 |

|

RU2558753C1 |

| Волочильный стан | 1978 |

|

SU747553A1 |

Сущность изобретения: испытательный образец цилиндрической формы протягивают через испытательную волоку, деформирующий канал которой по мере протягивания прутка плавно уменьшают, при этом протягивании регистрируют графически текущее значение силы волочения и соответствующее значение степени деформации, при известности коэффициента запаса определяют значение номинальной силы волочения и соответствующее ей графическое значение номинальной степени деформации, с учетом которого определяют диаметр конца обжимного участка рабочей волоки. 4 ил., 1 табл. со С

ix

эиеш

15

Фиа. 2

фиг.З

I

«5

I

| Чашников Д.И | |||

| и др | |||

| Количественная оценка деформируемости материалов | |||

| - Заводская лаборатория, 1978, №3, с | |||

| Клапан | 1919 |

|

SU357A1 |

Авторы

Даты

1992-05-15—Публикация

1989-06-27—Подача