Изобретение относится к области обработки металлов резанием, и может быть использовано для подготовки поверхности прутковых заготовок из нержавеющих и жаропрочных сталей к последующей обработке резанием.

Целью изобретения является повышение технологичности подготовки поверхности к последующей механической обработке.

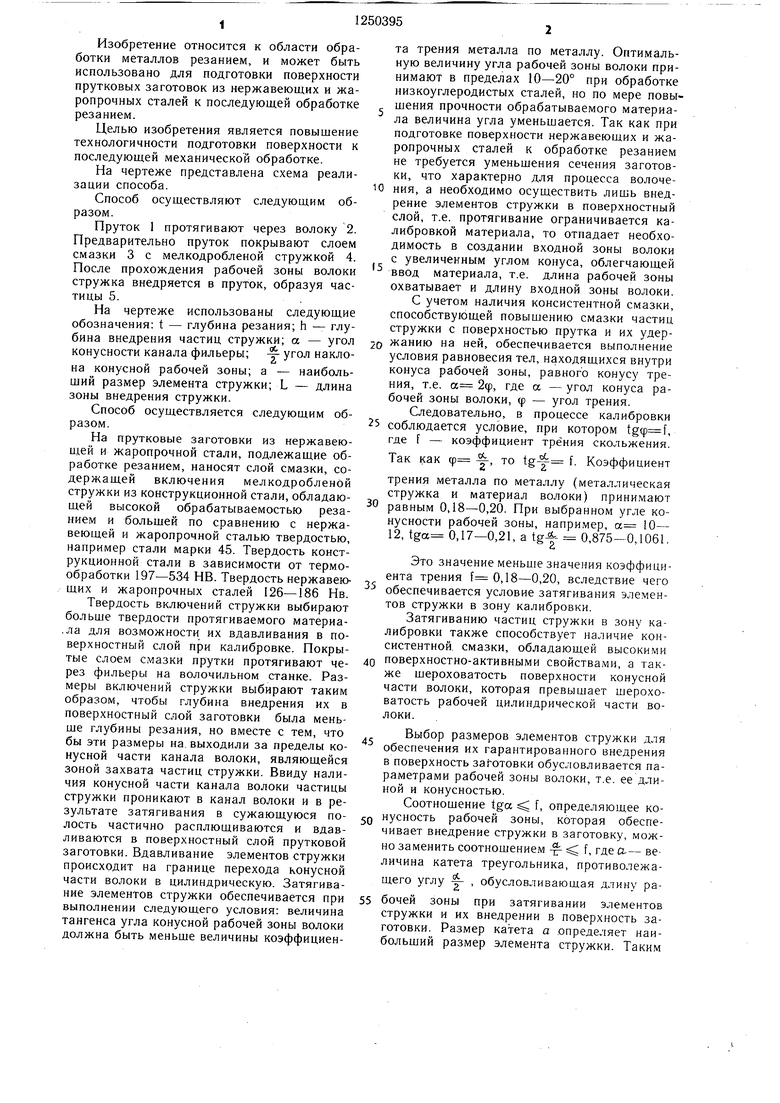

На чертеже представлена схема реализации способа.

Способ осуществляют следующим образом.

Пруток 1 протягивают через волоку 2. Предварительно пруток покрывают слоем смазки 3 с мелкодробленой стружкой 4. После прохождения рабочей зоны волоки стружка внедряется в пруток, образуя частицы 5.

На чертеже использованы следующие обозначения: t - глубина резания; h - глубина внедрения частиц стружки; а - угол конусности канала фильеры; угол наклона конусной рабочей зоны; а - наибольший размер элемента стружки; L - длина зоны внедрения стружки.

Способ осуществляется следующим образом.

На прутковые заготовки из нержавеющей и жаропрочной стали, подлежащие обработке резанием, наносят слой смазки, содержащей включения мелкодробленйй стружки из конструкционной стали, обладающей высокой обрабатываемостью резанием и большей по сравнению с нержавеющей и жаропрочной сталью твердостью, например стали марки 45. Твердость конструкционной стали в зависимости от термообработки 197-534 НВ. Твердость нержавеющих и жаропрочных сталей 126-186 Нв.

Твердость включений стружки выбирают больше твердости протягиваемого материа- .ла для возможности их вдавливания в поверхностный слой при калибровке. Покрытые слоем смазки прутки протягивают через фильеры на волочильном станке. Размеры включений стружки выбирают таким образом, чтобы глубина внедрения их в поверхностный слой заготовки была меньше глубины резания, но вместе с тем, что бы эти размеры на. выходили за пределы конусной части канала волоки, являющейся зоной захвата частиц стружки. Ввиду наличия конусной части канала волоки частицы стружки проникают в канал волоки и в результате затягивания в сужающуюся полость частично расплющиваются и вдавливаются в поверхностный слой прутковой заготовки. Вдавливание элементов стружки происходит на границе перехода конусной части волоки в цилиндрическую. Затягивание элементов стружки обеспечивается при выполнении следующего условия: величина тангенса угла конусной рабочей зоны волоки должна быть меньше величины коэффициента трения металла по металлу. Оптимальную величину угла рабочей зоны волоки принимают в пределах 10-20° при обработке низкоуглеродистых сталей, но по мере повышения прочности обрабатываемого материала величина угла уменьшается. Так как при подготовке поверхности нержавеюших и жаропрочных сталей к обработке резанием не требуется уменьшения сечения заготовки, что характерно для процесса волочения, а необходимо осуществить лишь внедрение элементов стружки в поверхностный слой, т.е. протягивание ограничивается калибровкой материала, то отпадает необходимость в создании входной зоны волоки с увеличенным углом конуса, облегчающей

ввод материала, т.е. длина рабочей зоны

охватывает и длину входной зоны волоки.

С учетом наличия консистентной смазки,

способствующей повышению смазки частиц

стружки с поверхностью прутка и их удер0 жанию на ней, обеспечивается выполнение условия равновесия тел, находящихся внутри конуса рабочей зоны, равного конусу трения, т.е. а 2ф, где а - угол конуса рабочей зоны волоки, ф - угол трения.

Следовательно, в процессе калибровки

5 соблюдается условие, при котором , где f - коэффициент трения скольжения.

Так как ф --, то tg- f. Коэффициент

трения металла по металлу (металлическая стружка и материал волоки) принимают 0 равным 0,18-0,20. При выбранном угле конусности рабочей зоны, например, а 10- 12, tga 0,17-0,21, а tg-|-- 0,875-0,1061.

t,

Это значение меньше значения коэффициента трения f 0,18-0,20, вследствие чего

обеспечивается условие затягивания элементов стружки в зону калибровки.

Затягиванию частиц стружки в зону калибровки также способствует наличие консистентной, смазки, обладающей высокими

0 поверхностно-активными свойствами, а также шероховатость поверхности конусной части волоки, которая превышает шероховатость рабочей цилиндрической части волоки.

Выбор размеров элементов стружки для обеспечения их гарантированного внедрения в поверхность заготовки обусловливается параметрами рабочей зоны волоки, т.е. ее длиной и конусностью.

Соотношение tga f, определяющее ко- Q нусность рабочей зоны, которая обеспечивает внедрение стружки в заготовку, можно заменить соотношением -г f, где CL- величина катета треугольника, противолежащего углу - , обусловливающая длину ра5 бочей зоны при затягивании элементов стружки и их внедрении в поверхность заготовки. Размер катета а определяет наибольший размер элемента стружки. Таким

3 12503954

образом, а fL, т.е. размер элемента струж-мым материалом, имеет место его разупрочки выбирают не превышающим величинынение, так как включения из этих материапроизведения коэффициента трения контакти-лов обладают меньшей упрочняемостью под

РУЮШ.ИХ поверхностей и длины рабочейвоздействием усилий вдавливания. Таким

зоны калибровочной волоки на участке внед- образом, при протягивании прутков с вдавлирения стружки в поверхность заготовки.ванием элементов стружки образуется комбинированный слой, обладающий преимущестПри протягивании прутковых заготовоквами предварительного пластического дефорчерез калибровочную волоку элементы струж-мирования и разупрочнения поверхности

ки вдавливаются в поверхностный слой сзаготовки, подвергаемых последующей обобразованием на нем вмятин и углубле- работке резанием.

НИИ, заполненных металлическими включе-Включения стружки служат также элениями. По месту вдавливания частиц про-ментами теплоотвода, так как теплопроводисходит упрочнение поверхностного слоя,ность конструкционных сталей значительно

а в результате образования самих вмятин ивыше теплопроводности нержавеющих и

углублений, заполненных легкообрабатывае-жаропрочных сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки поверхности прутковых заготовок из нержавеющих и жаропрочных сталей к обработке резанием | 1983 |

|

SU1222418A1 |

| Способ обработки нержавеющих и жаропрочных сталей с дроблением стружки | 1980 |

|

SU910366A1 |

| Способ обработки заготовок из нержавеющих и жаропрочных сталей | 1990 |

|

SU1738472A1 |

| СПОСОБ МНОГОКРАТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2014 |

|

RU2580263C2 |

| Устройство для подготовки поверхности прутковых заготовок и последующей обработке резанием | 1981 |

|

SU1036458A1 |

| Способ поверхностного упрочненияМЕТАлличЕСКиХ издЕлий | 1978 |

|

SU834159A1 |

| СПОСОБ ОЦЕНКИ ПРОТИВОЗАДИРНЫХ СВОЙСТВ ТЕХНОЛОГИЧЕСКИХ СМАЗОЧНЫХ МАТЕРИАЛОВ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2008 |

|

RU2376601C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2404873C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2492011C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ ИЗ ВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ПРОДОЛЬНЫМ АРМИРОВАНИЕМ | 1999 |

|

RU2151014C1 |

| Способ обработки нержавеющих и жаропрочных сталей с дроблением стружки | 1980 |

|

SU910366A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-08-15—Публикация

1984-06-01—Подача