Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей, имеющих глубокую ступенчатую полость с перемычкой и ступенчатую наружную поверхность с фланцем в зоне перемычки, например корпусов вентилей автомобильных камер.

Известен способ изготовления полых ступенчатых деталей путем выдавливания цилиндрической заготовки с формированием профилированных наружной и внутренней поверхностей (1).

Недостатком указанного способа является значительная сложность штамповой оснастки.

Известен способ изготовления полых ступенчатых деталей с фланцем в средней части и внутренним кольцевым выступом в зоне фланца, заключающийся в том, что цилиндрическую заготовку последовательно пластически деформируют, оформляя наружную поверхность и фланец, затем обрабатывают резанием (2).

Недостатком данного способа является низкий коэффициент использования материала и низкая производительность, вследствие применения механической обработки для получения глубокой ступенчатой полости с перемычкой.

Технический результат, достигаемый изобретением, состоит в снижении расхода материала и повышении производительности.

Это достигается тем, что в способе изготовления полых ступенчатых деталей с фланцем в средней части и внутренним кольцевым выступом в зоне фланца, заключающаяся в том, что цилиндрическую заготовку последовательно пластически деформируют, оформляя наружную поверхность детали и фланец, затем обрабатывают резанием, предварительно в заготовке прошивают отверстие, равное диаметру полости детали в зоне фланца, затем прямым выдавливанием с профилированной оправкой оформляют одновременно наружную и внутреннюю поверхность детали от нижнего торца до фланца, после чего редуцируют с оправкой со стороны верхнего торца и осаждают в зоне фланца, оформляя одновременно остальные поверхности детали, фланец и внутренний кольцевой выступ.

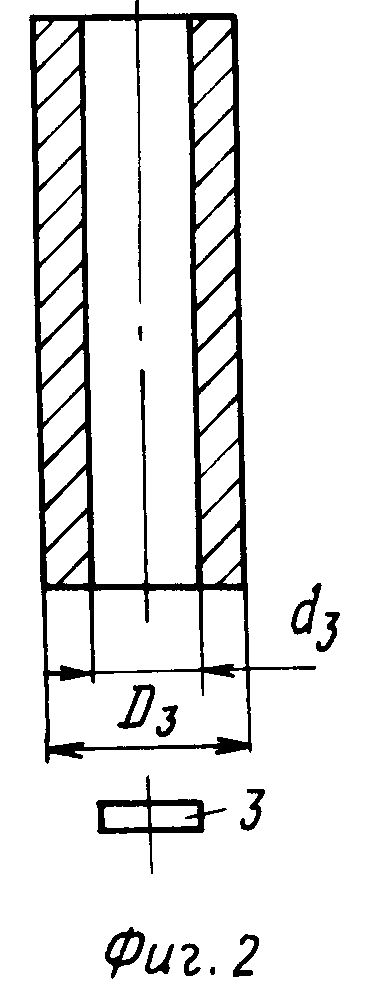

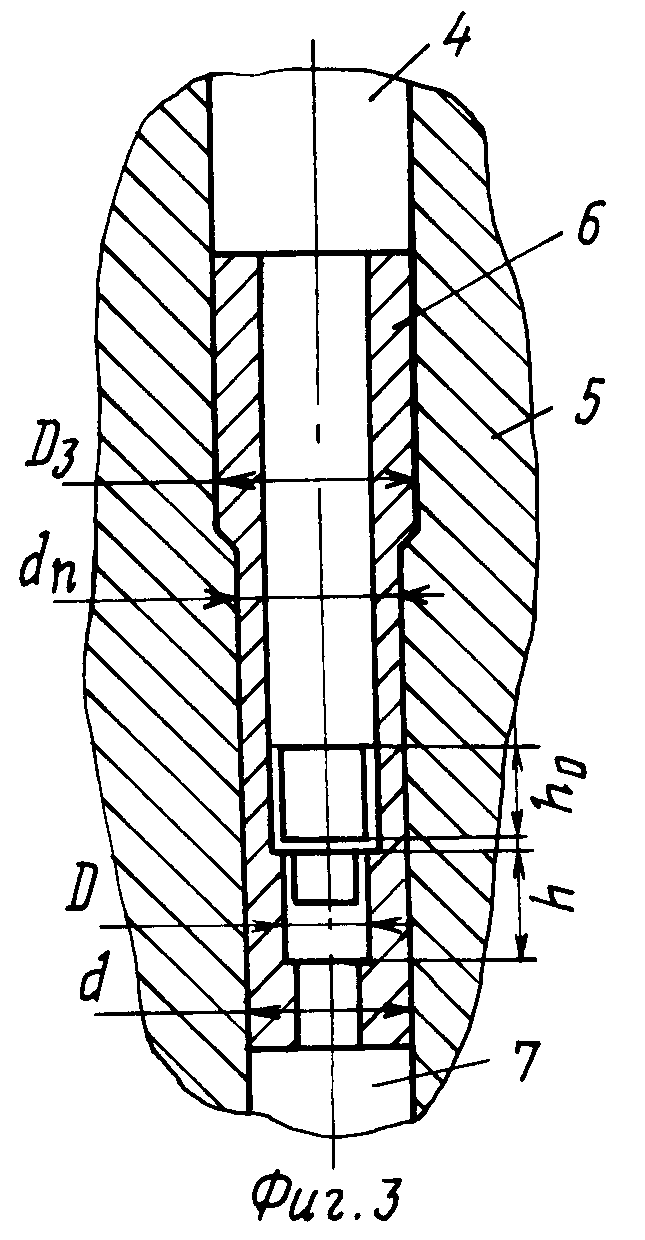

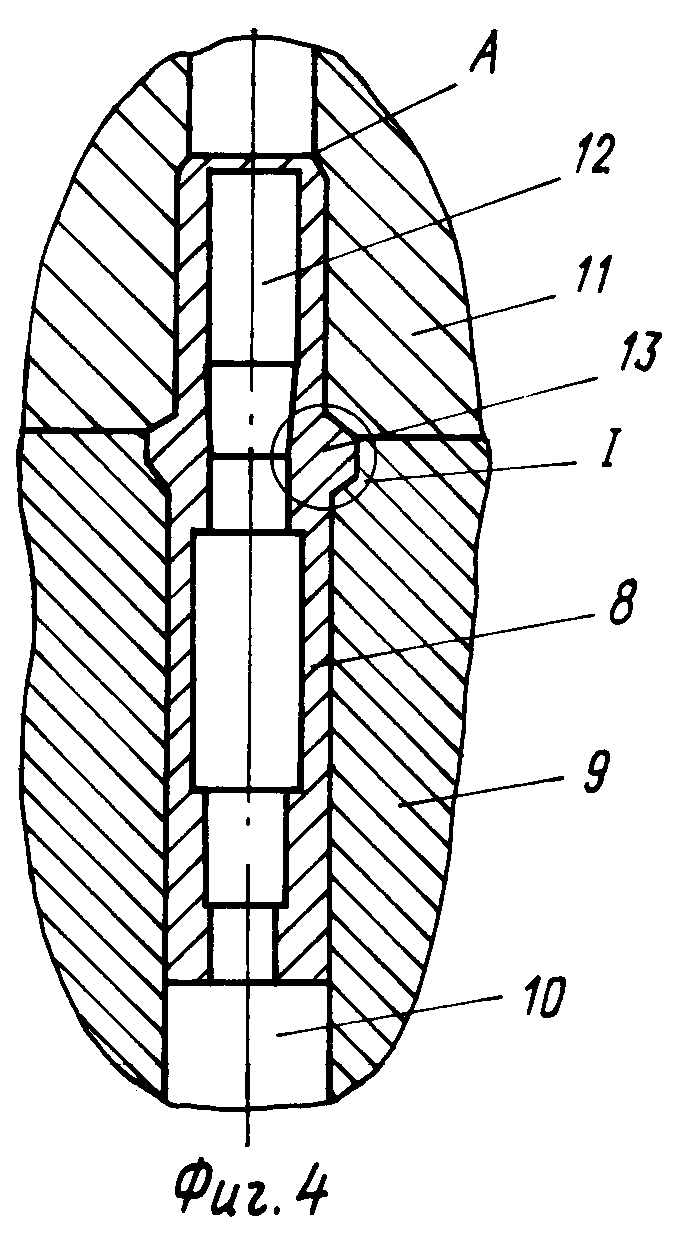

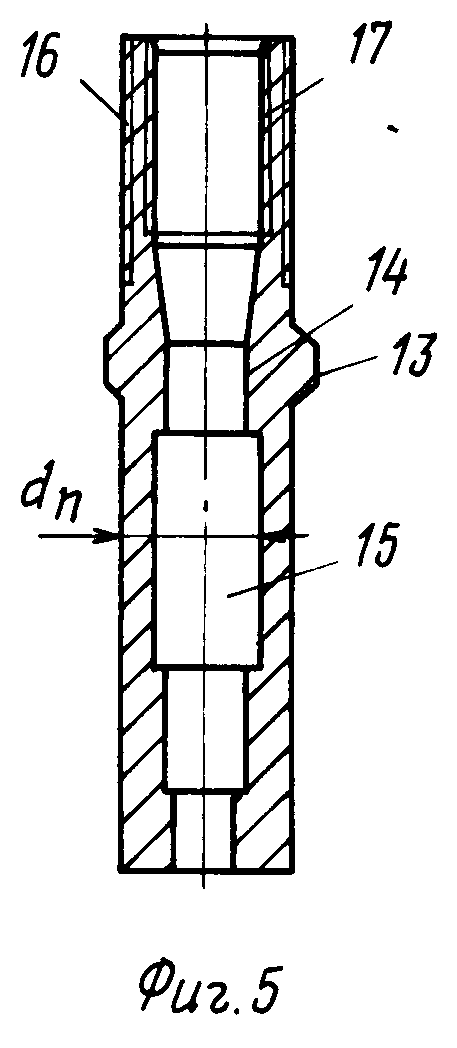

На фиг. 1 представлена исходная цилиндрическая заготовка; на фиг.2 - трубчатая заготовка с пробитым дном; на фиг.3 - заготовка после прямого выдавливания со стороны нижнего торца; на фиг.4 - заготовка после штамповки со стороны верхнего торца; на фиг.5 - готовая деталь.

Способ осуществляется следующим образом.

Цилиндрическую заготовку 1 (фиг.1) диаметром 2, равным диаметру фланца детали (фиг.5) равновеликого с ней объема с учетом отхода, прошивают с образованием перемычки 3 (фиг.2), которую удаляют в отход пробивкой. Таким образом, получают трубчатую заготовку (фиг.2) с наружным диаметром D3, равным диаметру фланца детали (фиг.5) и внутренним диаметром d3, равным диаметру dn (фиг.5) полости в зоне фланца.

Далее трубчатую заготовку штампуют прямым выдавливанием ступенчатым пуансоном оправкой 4 (фиг. 3) в матрице 5. При этом получают одновременно сформированную от нижнего торца до фланца заготовку 6. Удаляют заготовку из матрицы при помощи выталкивателя 7.

Вследствие того, что щелевой зазор между пуансоном-оправкой и матрицей изменяется в процессе выдавливания, то изменяется и скорость продольного истечения металла, поэтому продольные размеры ступеней пуансона - оправки выполняют, исходя из следующей зависимости

ho=  h, где hо - длина ступени-пуансона-оправки (фиг.3);

h, где hо - длина ступени-пуансона-оправки (фиг.3);

D - наружный диаметр детали в зоне ступени (диаметр очка матрицы);

d - диаметр отверстия (оправки) в месте ступени;

D3 - наружный диаметр трубчатой заготовки (фиг.2);

d3 - внутренний диаметр трубчатой заготовки;

h - длина ступени в детали (фиг.3).

При прямом выдавливании происходит радиальное обжатие металлом пуансона-оправки и одновременное оформление наружных и внутренних поверхностей детали. Верхнюю ступень пуансона-оправки оформляют диаметр dn (фиг.3), равный диаметру полости детали (фиг.5).

На следующем переходе заготовку 8 (фиг.4), установленную в матрице 9 с упором на выталкиватель 10 и фланец детали (фиг.5), редуцируют пуансоном 11 с установленной до упора в торец А оправкой 12 за несколько переходов, устанавливают степень деформации из условий продольной устойчивости заготовки. На последнем переходе редуцирования в конце хода производят закрытую осадку заготовки в зоне фланца 1, при этом оправка 12 движется вместе с пуансоном.

Таким образом, одновременно с наружной поверхностью окончательно оформляют фланец 13; внутренний кольцевой выступ 14 и полость 15 детали (фиг. 5). Затем производят механическую обработку, заключающуюся в нарезании резьбы: наружной 16 и внутренней 17.

П р и м е р (реализация способа).

Способ применяют при изготовлении корпуса вентиля ЛК-35 для автомобильных камер. Материал корпуса - латунь Л-63, предварительно отожженный калиброванный пруток диаметром ⊘ 8,55 мм рубят на заготовки длиной 20,5 мм, затем комбинированным выдавливанием изготовляют втулку с размерами наружного диаметра ⊘ 8,6 мм, внутреннего ⊘ 4,5 мм и длиной 27 мм с дном. Дно прошивают. Полученную трубную заготовку подвергают прямому выдавливанию ступенчатым пуансоном, получая заготовку с размерами, соответствующими размерам детали от нижнего торца до фланца. Затем редуцируют заготовку и за два перехода с установленной в отверстие до упора в торец оправкой с другой стороны и оформляют наружную поверхность, фланец и внутреннюю поверхность детали и внутренний кольцевой выступ, при этом окончательное оформление внутреннего выступа и детали происходит в конце последней операции редуцирования за счет осадки заготовки в зоне фланца.

Таким образом, по сравнению с прототипом заявляемый способ позволяет получить качественную деталь с незначительной механической доработкой (нарезание резьб наружной и внутренней), минимальным отходом металла, то есть повышается коэффициент использования материала с повышением производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С ФЛАНЦЕМ | 2000 |

|

RU2185916C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ФЛАНЦАМИ | 2004 |

|

RU2253539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ СО СТУПЕНЯМИ НА НАРУЖНОЙ ПОВЕРХНОСТИ И ХОЛОДНОВЫСАДОЧНЫЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329117C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ИЗДЕЛИЙ С МНОГОГРАННЫМ ФЛАНЦЕМ В СРЕДНЕЙ ЧАСТИ | 1993 |

|

RU2069120C1 |

| Способ изготовления штамповок с фланцем некруглой в плане формы | 1990 |

|

SU1794573A1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С МАССИВНОЙ ГОЛОВКОЙ, СОДЕРЖАЩЕЙ ПОЛОСТЬ | 1991 |

|

RU2083312C1 |

| Способ изготовления деталей типа стакана с фланцем | 1978 |

|

SU772668A1 |

Использование: обработка металлов давлением, изготовление деталей, имеющих глубокую ступенчатую полость с внутренним кольцевым выступом и ступенчатую наружную поверхность с фланцем в зоне кольцевого выступа, например корпусов вентилей автомобильных камер. Сущность: цилиндрическую заготовку последовательно пластически деформируют, оформляя наружную поверхность и фланец, затем обрабатывают резанием. Сначала прошивают в заготовке отверстие, равное полости детали в зоне фланца, затем прямым выдавливанием с профилированной оправкой оформляют одновременно наружную и внутреннюю поверхности детали от нижнего торца до фланца, после чего редуцируют с оправкой со стороны верхнего торца и осаживают в зоне фланца, оформляя одновременно остальные поверхности детали, фланец и внутренний кольцевой выступ. 5 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ В СРЕДНЕЙ ЧАСТИ И ВНУТРЕННИМ КОЛЬЦЕВЫМ ВЫСТУПОМ В ЗОНЕ ФЛАНЦА, заключающийся в том, что цилиндрическую заготовку последовательно пластически деформируют, оформляя наружную поверхность и фланец, затем обрабатывают резанием, отличающийся тем, что предварительно в заготовке прошивают отверстие, равное диаметру полости детали в зоне фланца, затем прямым выдавливанием с профилированной оправкой оформляют одновременно наружную и внутреннюю поверхности детали от нижнего торца до фланца, после чего редуцируют с оправкой со стороны верхнего торца и осаживают в зоне фланца, оформляя одновременно остальные поверхности детали, фланец и внутренний кольцевой выступ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Холодная объемная штамповка | |||

| Справочник под ред | |||

| Г.А.Навроцкого | |||

| М., Машиностроение, 1973, с.101, 104, сх.1.1.3,а. | |||

Авторы

Даты

1994-10-15—Публикация

1992-07-01—Подача